给水厂污泥特性及排泥水处理设备选型要点

对给水厂排泥水浓缩脱水减量达标排放,大部分回收利用,符合国家节能减排总体目标。分析给水厂排泥水及生产污泥性质,总结排泥水处理过程中常见问题。对脱水系统设备进行全方位对比分析,总结出经济智能耐用又方便管理的脱水系统设备。供相关设计单位及自来水企业参考。

引用本文:李丰庆,尹文选,张道义,等. 给水厂污泥特性及排泥水处理设备选型要点[J]. 给水排水,2024,50(9):15-21.

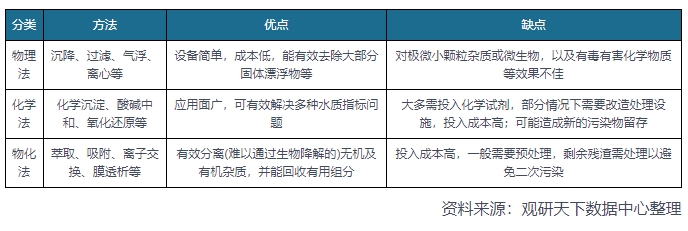

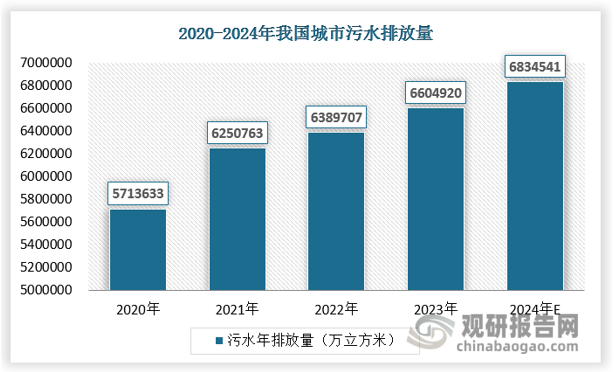

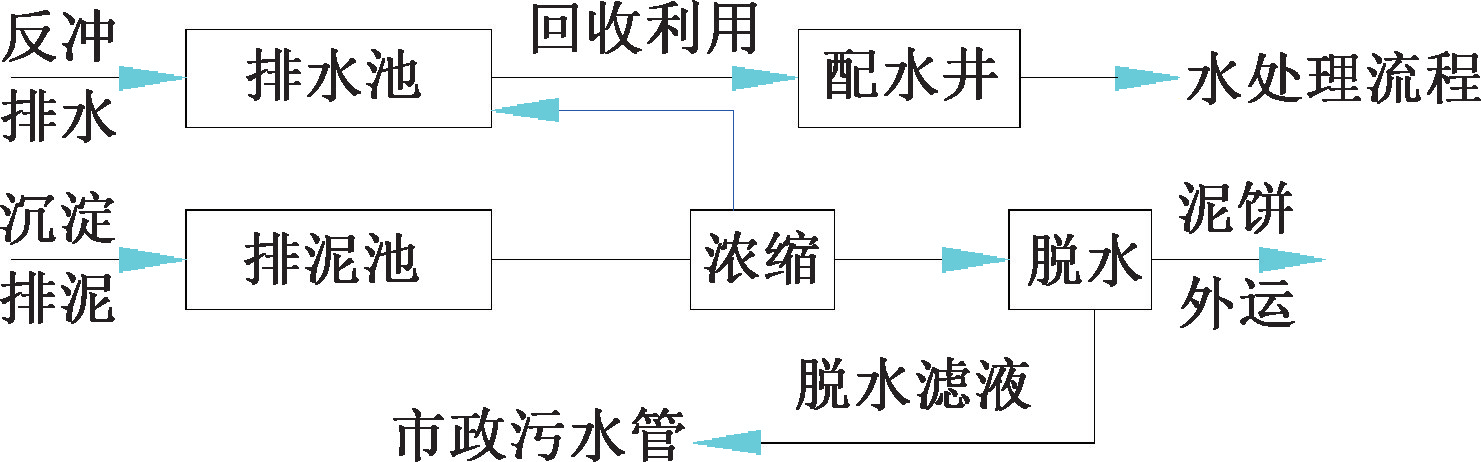

01|给水厂污泥性质

1.1 给水厂排泥水处理工艺

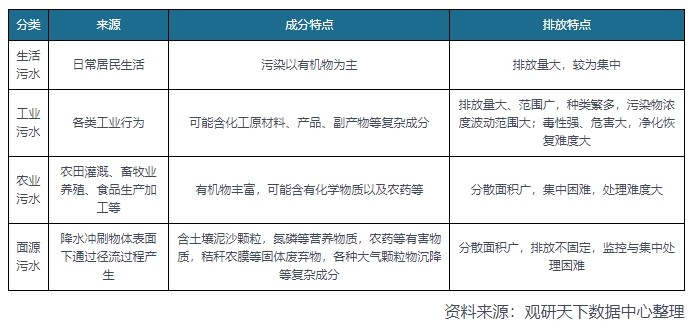

目前大多数给水厂排泥水处理工艺是:将滤池反冲水、沉淀池排泥水分质处理。直接回收滤池反冲洗水,即由回收泵提升至原水进水总管。絮凝沉淀池排泥水进入排泥调节池,由泵提升至浓缩池。浓缩池上清液回流至排水池提升至配水井回收利用或排放,浓缩池底泥含固率约3%,排至脱水车间进行进一步脱水减量。滤液排放至厂区排水系统。机械脱水形成生产污泥外运处置。

图1 排泥水分质处理工艺流程

1.2 排泥水含固率

给水厂排泥水主要来自沉淀(澄清)池,平流池虹吸排泥水含固率一般0.2%~0.5%,斜管/板沉淀池和澄清池采用泥斗排泥时,排泥水含固率一般0.5%~1%左右。为了节能减排,环境保护,水厂需要对排泥水进行浓缩脱水减量处置。一方面水资源回收利用,同时减少污泥处置费用,降低水的生产成本。

1.3 给水厂生产污泥主要成分

给水厂生产污泥主要是絮凝污泥,由悬浮物,部分溶解物和药剂形成的矾花组成。其主要成分是无机物,有机物含量约占绝干重量的10%~20%,水库低浊高藻水源水厂污泥有机质甚至超过30%,以珠江水源的水厂污泥有机质含量实测13%左右。通过大量检测,给水厂污泥的主要成分如表1所示。

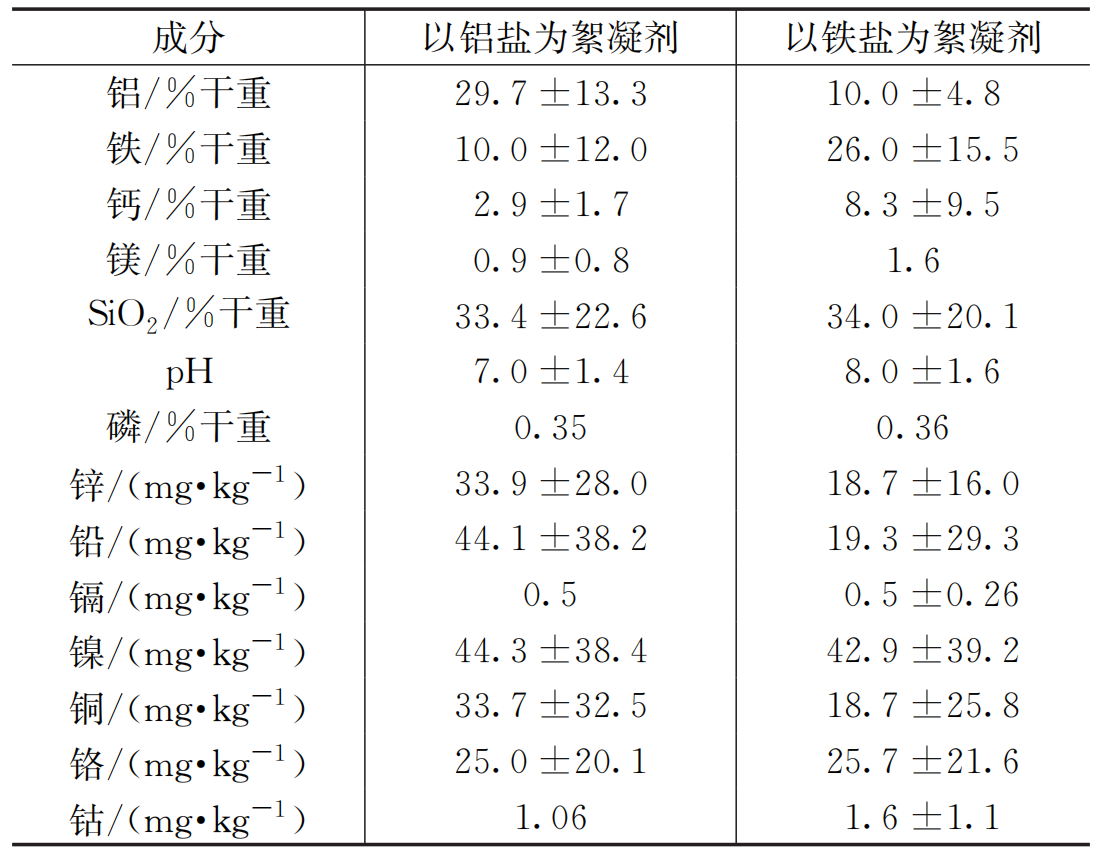

表1 给水厂生产污泥的主要成分

污泥中含有较多的氢氧化铝,由于氢氧化物的亲水性,形成亲水性的无机污泥,这种污泥含水率高,保水性好,不易成型,浓缩困难。净水工艺中投加的铝盐越多,污泥的比阻越大,脱水越困难,脱水也要施加较大能量。

1.4 密度计算

式中 ρg——湿泥/泥浆密度,t/m³;

m——湿泥的含固率,%;

ρk——泥沙干密度,t/m³,取2.6。

由于水厂的泥除了主要含泥沙、铝离子和有机物,还要少量金属离子,主要受有机质的含量影响,高藻低浊水源的水厂污泥有机质含量达30%,河流水源的水厂污泥有机质占比15%左右,所以水厂污泥混合物的绝干密度ρh约为1.9~2.1 t/m³,计算湿泥密度应用混合干泥密度ρh带入计算。

式中 ρh——水厂泥干密度,t/m³;

Pv——干泥中有机物占百分比,%;

水厂污泥绝干泥密度ρh:取2.0t/m³;25%含固率污泥密度约:1.14t/m³;40%含固率污泥密度约:1.25t/m³。

02|给水厂铝污泥的用途

2.1 作为一般污泥的用途

国内给水厂污泥作为一般污泥主要用于制砖、制陶,垃圾填埋场的分层覆盖土和终场覆土层。这些都是用量较大的利用途径。

现今不乏已经推广应用的资源回收利用技术,在一些国家和地区,给水污泥已经开始用于森林或农田的土壤改良或修复。由于给水污泥产量大、廉价易得,回收再利用不仅可以节省水厂处理处置污泥的能量消耗,同时也必定带来潜在的经济和环境效益。

2.2 铝污泥的用途铝

污泥的最大可利用价值在于铝污泥中含有不定形铝的化合物并具有较为发达的微孔结构和较大的比表面积,这使得铝污泥吸附速率较大、吸附点位较多、对水中的磷和其他阴离子有很强的亲和吸附能力。通过高温改性铝污泥,可以获取具有一定抗压强度的新材料,如吸磷砖。

人工湿地系统处理污水的最大挑战在于对污水中营养物和重金属的去除,而利用给水厂脱水铝污泥作为湿地基质可以增强对磷等污染物的去除。

铝污泥制取的陶粒还可以用作曝气生物滤池的填料。

铝污泥按绝干泥中铝占比30%计,折算Al2O3含量57%,达到铝土矿石Ⅱ级品级标准,具有铝回收的价值。铝矿石价格约500元/t,含固率40%的水厂污泥价值约200元/t。

03|给水厂排泥水系统常见问题

3.1 排泥水量大

一般给水厂的平流沉淀和部分斜管沉淀池的排泥设备采用虹吸排泥机。一般虹吸排泥机的运行是边行进边连续排泥,行进由驱动装置带动整个桁架及虹吸系统在轨道上行走,一般行进速度1.5m/min左右。排泥是由潜水泵抽水通过水射器抽虹吸管产生真空,形成虹吸,排除沉淀池底部集泥到沉淀池外排泥沟,当排泥机停止行进时,破坏虹吸则停止排泥。

缺点是排泥机运动中不停的排泥,无论池底泥多或少,排泥量大,排泥浓度低,一般含固率仅0.3%~0.5%,后续排泥水处理投资和处理费用高,不利于节能减排。

3.2 脱水难度大,自动化程度低

污泥中含有较多的氢氧化铝,由于氢氧化物的亲水性,形成亲水性的无机污泥,这种污泥含水率高,保水性好,不易成型,浓缩脱水困难。净水工艺中投加的铝盐越多,污泥的比阻越大,脱水越困难,脱水也要施加较大能量[1]。传统板框脱水可以施加较大压力,但自动化程度低,需要人工干预。

3.3 积泥堵塞,输泥泵磨损快

低浓度排泥水属于牛顿流体,间歇排泥沉降后形成的泥浆属于宾汉型塑性流体,表观黏度增大,易堵塞管道。

给水厂生产污泥含有天然河道泥沙颗粒,较污水厂污泥无机物占比较大,在生产污泥输送中对设备及管道造成快速磨损。

3.4 生产污泥处置费用高

脱水后生产污泥在没找到利用途径时,往往作为固体废物处置。城市给水厂生产污泥处置费约300~400元/t。因此,降低生产污泥的含水率,生产污泥减量是降低运行费用的有效途径。

04|排泥水系统主要设备选型要点

给水厂排泥水系统的主要设备包括沉淀池排泥车、排泥池和储泥池的搅拌机、脱水机进泥泵、脱水机、螺旋输送机、干泥输送水泵等。

4.1 沉淀池排泥车选型

平流沉淀池常用的是虹吸排泥机,现有虹吸排泥机的优点是运动机构均在水面以上,检修方便。缺点是排泥机运动中不停的排泥,无论池底泥多或少,排泥量大,排泥浓度低,一般含固率仅0.3%~0.5%,后续排泥水处理投资和处理费用高,不利于节能减排。近年也出现了池底单轨刮泥机应用于平流沉淀池,提高了排泥水浓度至1%~2%,减少了排泥水量50%以上,但由于单机设备宽度只有8~10m,需要设备较多,同规模沉淀排泥设备投资是虹吸排泥机的4倍以上,同时也存在水下设备检修困难问题。

新型自控虹吸排泥机在原虹吸排泥机基础上修改了吸泥口和可提升刮泥板,增加刮泥板前积泥的浓度检测仪表,在虹吸下降管上增加气动阀。运行时在检测到刮泥板前积泥的浓度达到5%以上时才开启排泥管上的气动阀,低于1%时关闭,提高排泥浓度至3%左右,减少排泥水量60%~80%。相应减少排泥水处理的规模、投资、占地和运行费,是新建或改建水厂的首选排泥设备。

4.2 搅拌设备选型

给水厂排水排泥池、储泥池通常设置搅拌设备,防止积泥或均质混合。常用潜水搅拌机、双曲面搅拌机或空气搅拌。参照排水设计标准搅拌功率2~8 W/m³,在给水厂排泥池采用潜水搅拌机设计15 W/m³仍有严重积泥现象,潜水搅拌是水平推流,搅拌能量和吹程随推流长度逐渐降低,因此潜水搅拌除了考虑搅拌功率,布置方位和间距需要流态模拟才能达到理想效果。

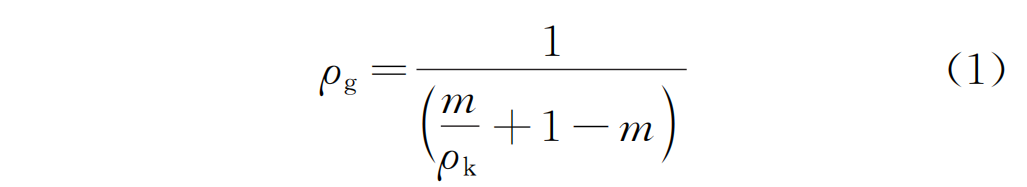

图2 双曲面搅拌竖向流态

双曲面搅拌机是立式涡轮搅拌器,电机及减速机须工作桥干式安装,搅拌流态为竖向环流,整池流速高,不易沉泥。单机服务范围6~20 m,设备较少且没有水下易损件,搅拌功率5 W/m³左右,是一种节能且搅拌效果好的搅拌设备。

4.3 脱水机进泥泵选型

常见的离心机和板框脱水机的进泥泵采用螺杆泵,由于给水厂排泥水含有大量天然河道泥沙颗粒,对泵等设备磨损较快,螺杆泵半年左右须更换定子,一年左右须更换转子,相较之下如果使用转子泵,易磨损部件可使用1年左右,且备件费用占整机的10%~20%,更换螺杆泵定子占整机费用的70%。采用离心渣浆泵也是性价比较高的替代产品,泵壳内衬耐磨橡胶,整机便宜耐用,可作为离心脱水机或滤布行走板框脱水机的进泥泵,离心渣浆泵没有保压功能,不能作为普通板框脱水机的进泥泵。综上离心机进泥泵优选顺序是转子泵、渣浆泵、螺杆泵、潜污泵。滤布行走板框脱水机的进泥泵优选顺序是渣浆泵、转子泵、螺杆泵。普通板框脱水机的进泥泵选螺杆泵。当化学调理在进料泵前时,为了尽可能不剪碎已形成的矾花,宜选用容积泵。

4.4 脱水机选型

4.4.1 脱水机简介

脱水机械就其构造和原理可分为真空吸滤机、加压过滤机、离心分离机等几种。其中加压过滤机又分带式压滤机、叠螺机和板框压滤机。

鉴于带式压滤机处理能力小,污泥截留率较低,维护工作量较大,能量低,脱水机房水、气环境较差,因此自来水污泥脱水不宜选用带式压滤机。真空吸滤机能耗极高,也不适合;叠螺机一般处理能力较小,机器磨损快,出泥含水率大于80%,固相回收率80%左右,滤液浑浊,不适合给水厂应用。拟重点对板框压滤机与离心脱水机两种机型进行详细比选。

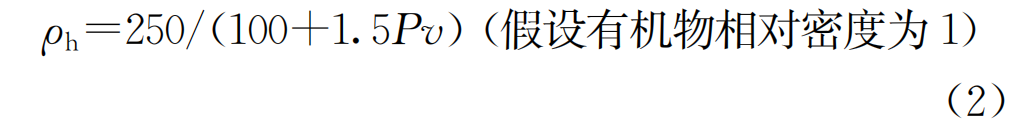

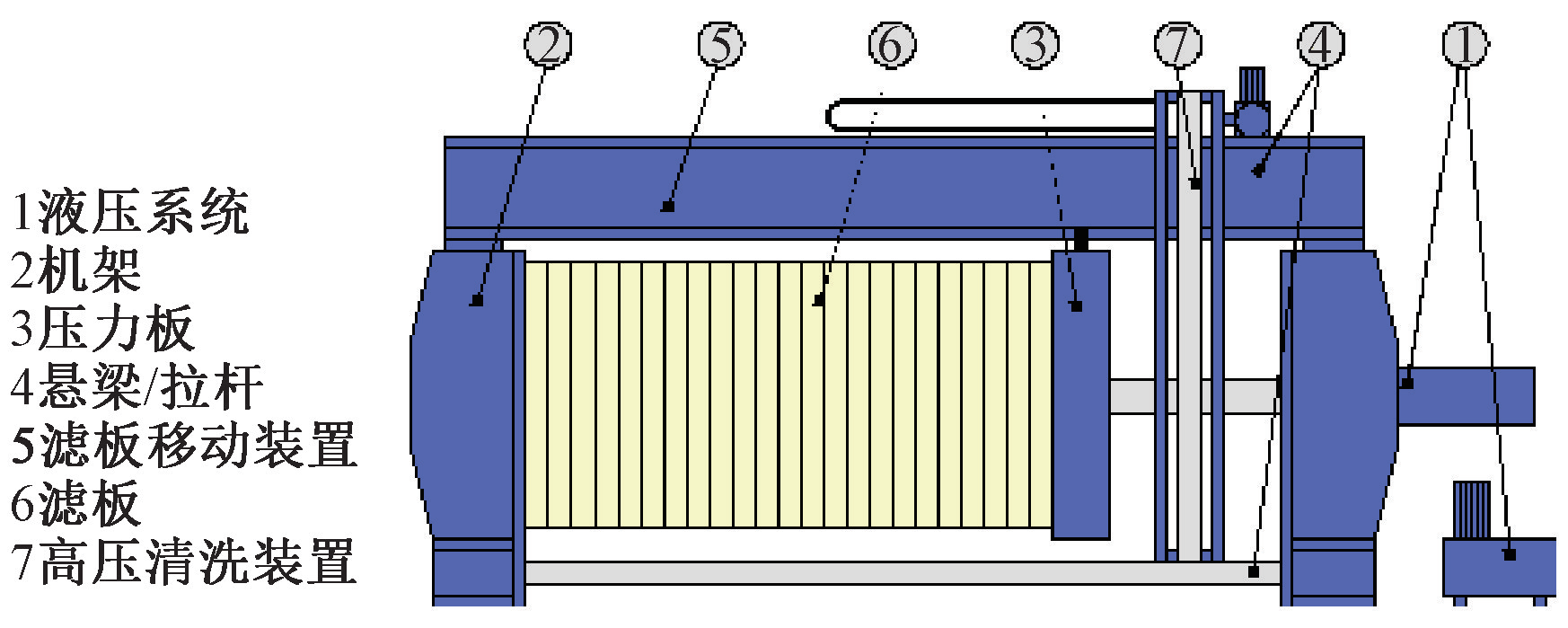

传统板框压滤机。板框压滤机由滤板、框架、滤布组成,滤板固定在框架上,滤布夹在滤板和支撑框架之间,一台压滤机根据容量要求由多个框架组成,每一框架为一压滤室,浓缩污泥由污泥泵打入压滤室,在压力作用下板框产生挤压,将污泥中水分压出,水分渗过滤布由排水管排出,泥饼截留在滤布上,滤板打开后通过抖动或刮刀使滤布上的污泥落下,完成一个脱水过程,脱水机工作一定时间需用高压水进行冲洗。板框压滤机为周期性间断工作,产率低,占地面积大,基建及设备费用高。

图3 传统板框脱水机装配

传统板框压滤一般脱水流程:

(1)化学调理。含水98%~97%污泥加药调理,使污泥易于脱水。

(2)压滤。分3步:①低压污泥进料螺杆泵。满足污泥压滤开始阶段低压大流量的工作要求,使压滤机滤室快速充满并初步挤压脱水。工作压力为0.6MPa,工作时间约60min。②高压污泥进料螺杆泵。高压进料螺杆泵主要用于污泥压滤后半阶段,此段时间进料压力高、流量低的,能够进一步将污泥内的水份挤压出来,工作压力1.6 MPa。工作时间约30min。③隔膜挤压。启动压榨泵向隔膜板的空腔内注入高压水,对滤饼进行挤压,从而进一步降低滤饼的含水率,压榨螺杆泵。设计参数为:压力2.2MPa;工作时间60min。

(3)泥饼卸除。每板框逐个卸除,需60min。

(4)滤布冲洗。扩张滤板两边的滤布卸泥,扩张角度30°左右,不用整个滤布板框压滤机上配有自动清洗装置,冲洗压力高达100 bar,强力清洗,每月冲洗2次,每次2h。

综上,传统板框机工作周期约需要4h。

滤布行走板框压滤机。该机型在卸泥方式的设计上有了重大的突破,不再采用被动的重力驱动卸泥方式,而采用主动泥布分离的卸泥方式。改传统的固定滤布为移动滤布,卸泥时所有滤布同时向下移动,将泥饼与滤布的结合部位由一个面转变成一条线,在单位结合力不变的情况的下,大幅降低滤布和泥饼的结合力,轻松实现污泥、滤布分离。在无人为干预下,实现完全有效卸泥。压滤机的卸泥时间由普通的60min缩短到2 min以内。

滤布清洗方式采用整组滤板同步清洗,滤布清洗时间由普通的60min缩短至2min以内,在滤布清洗方式上,也由传统的正面冲洗改为滤布折弯后形成滤布经纬间隙开口最大处线性清洗。在滤布走行的过程中实现对滤布的清洗。所有滤布同时清洗,整个清洗过程为2min。

滤布行走板框压滤脱水流程:

(1)化学调理。含水98%~97%污泥加药调理,使污泥易于脱水;PAM投药量:不大于绝干量的0.4%。

(2)压滤。分2步:①低压污泥进料螺杆泵或矿渣泵:满足污泥压滤开始阶段低压大流量的工作要求,使压滤机滤室快速充满并初步挤压脱水。工作压力为0.6MPa,工作时间约10min;②隔膜挤压:无高压污泥进料螺杆泵;低压进料后启动压榨泵向隔膜板的空腔内注入高压水,对滤饼进行挤压,从而进一步降低滤饼的含水率,压榨螺杆泵。设计参数为:压力1.6MPa;工作时间40min;③泥饼卸除:每板框同时卸除,需2min;④滤布冲洗:该压滤机采用全新的滤布清洗方式不再是单块滤板序批清洗,而采用整组滤板同步清洗,在滤布清洗方式上,也由普通的正面冲洗改为滤布折弯后形成滤布经纬间隙开口最大处线性清洗。高压水线对准固定轴方向,在滤布走行的过程中实现对滤布的清洗。所有滤布同时清洗,整个清洗过程为1~1.5min。可每周期冲洗。

所以,滤布行走板框机工作周期约需要1h。

在市政给水脱水应用传统板框机和滤布行走板框机脱水后都能达到含固率40%以上。区别是,传统板框机工作周期长,约4h,泥饼厚度约30mm,泥饼逐个脱落,需有人值守;滤布行走板框机工作周期短,约1h,泥饼厚度薄约10mm,无夹心泥浆,泥饼在滤布行走同时脱落,无需值守。

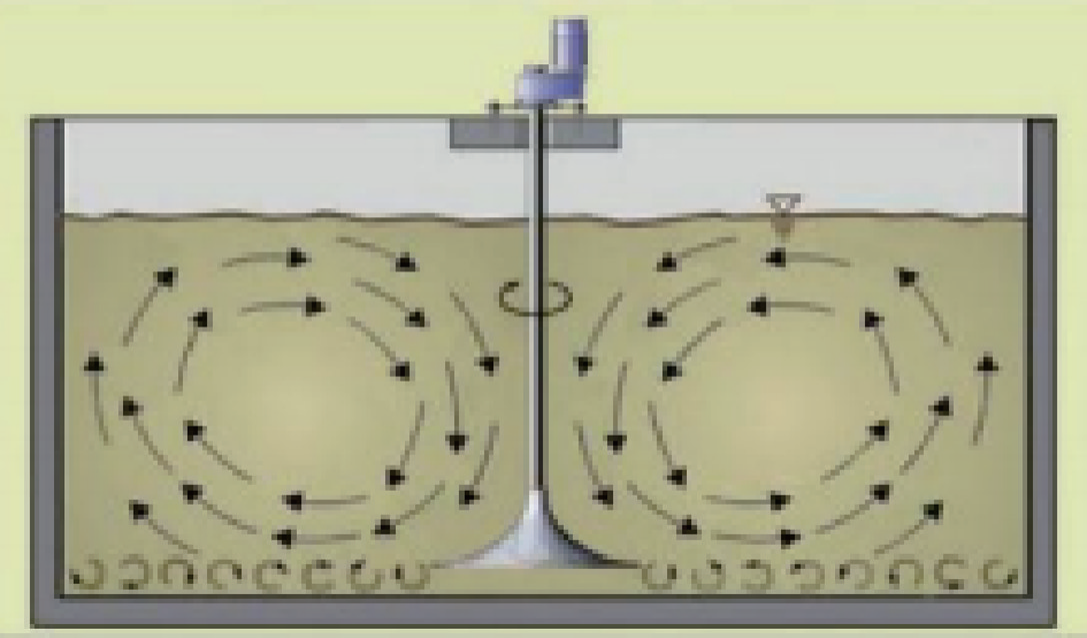

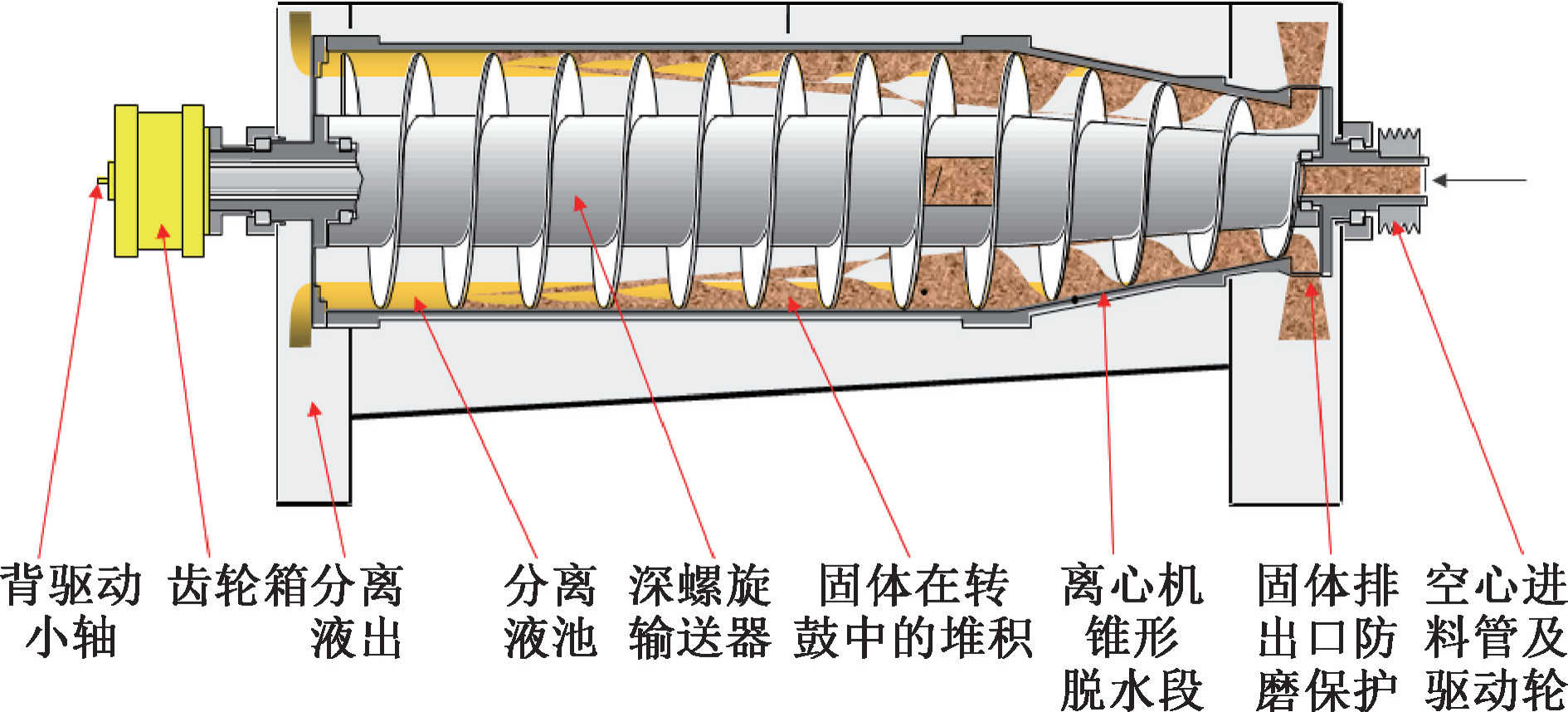

离心脱水机。卧螺沉降离心机在机壳内有两个同心装在主轴承上的回转部件,分别为外面的无孔转鼓和里面具有螺旋叶片的输送器。主电机通过三角皮带轮带动转鼓旋转。转鼓通过左轴承处的空心轴与行星差速器的外壳相连接,行星差速器的的输出轴带动螺旋输送器与转鼓做同向旋转,但转速不同,其转差率一般为转鼓转速的0.2%~3%。悬浮液从右端的中心加料管连续送入机内,经过螺旋输送器内筒加料隔仓的进料口进到转鼓内。在离心力的作用下,转鼓内形成一环形液池,重相固体粒子离心沉降到转鼓内表面上形成沉渣,由于螺旋叶片与转鼓的相对运动,沉渣被螺旋叶片推送到转鼓小端的干燥区,从排渣孔卸出。在转鼓大端盖上开设有若干溢流孔,澄清液便从此孔流出,经机壳的排液室排出。脱水固相回收率98%左右。

图4 离心机内粒子运动

离心机连续进泥,连续出泥,无人值守,一般出泥含固率25%左右,加药剂PAM 0.3%。

4.4.2 经济技术比选参数

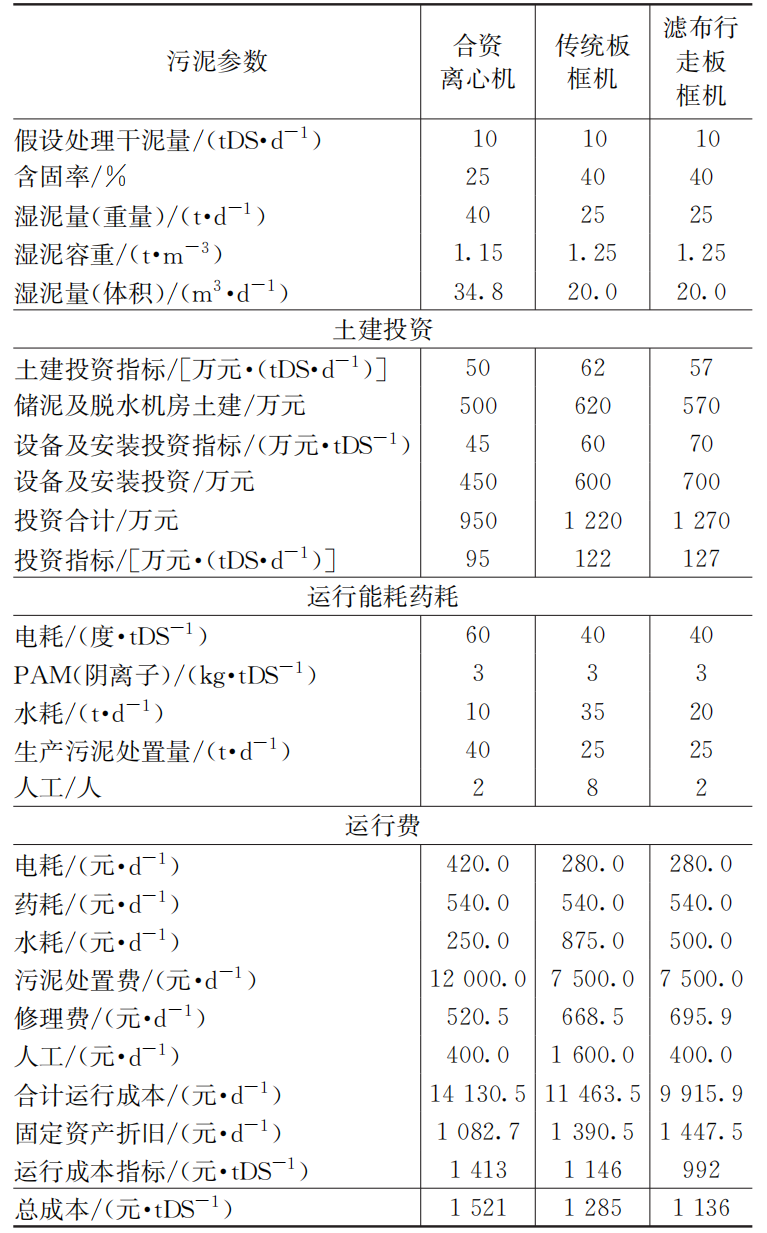

在排泥水处理流程中,排水排泥调节以及重力浓缩投资和运行费基本相同,重点通过脱水设备选型,对比基建设备投资、运行费和处置费,通过综合比较确定脱水设备类型。

脱水设备和土建投资与水厂规模不是线性关系,不同水厂原水浊度也存在较大差别,因此比选做些前提假设。假设以干泥量10 t/d处理量为例的基本参数:① 干泥量:10tDS/d;② 进泥含固率:3%;③ 加药量:PAM 3kg/tDS;④ 统一单价:基本电价0.7元/(kW·h);PAM药剂单价18元/kg;人工工资:6 000元/月;生产污泥处置费:300元/t;⑤ 离心机脱水后含固率:25%;板框机脱水后含固率:40%。

4.4.3 工程投资与运行费比较

土建和设备投资与水厂规模均不是线性关系,规模越大,设备备用率越低,因此土建和设备投资单位指标均减低,本比选仍已10tDS/d处理量为假设,计算储泥池脱水机房土建及其设备投资对比。通过选型与询价计算出各种机型和档次的投资和运行费,如表2。

表2 脱水机房投资及运行成本比较

国产离心机与国际品牌合资离心机市场成熟,价格差距不大,按合资离心机、国产传统板框机和滤布行走压滤机比较:

(1)固定一次土建及设备投资。采用离心机固定投资小于板框脱水机,传统板框脱水机与滤布行走板框脱水机相当。但脱水后生产污泥含固率标准不同,离心机出泥含固率25%,其他均达到40%。

(2)运行费比较。在不考虑折旧、摊销、银行利息条件下,按生产污泥外运处置300元/t计算,离心机和滤布行走压滤机可以“无人值守”条件下,每厂少计6人。运行成本中,生产污泥外运处置费占运行费的73%~89%,因此含固率高又节省人力的滤布行走压滤机占较大优势。

(3)总成本比较。相比离心机投资最省,连续生产,“无人值守”,但出泥含固率低,生产污泥量大,运行成本最高。滤布行走压滤机投资大,但运行成本低,综合计算含固定资产折旧的总成本,滤布行走压滤机优势明显。以本计算规模案例,滤布行走压滤机在运行2~3年达到总成本平衡点,在整个寿命周期内总成本远小于离心机。规模越大板框机优势越明显。

4.5 脱水生产污泥输送设备选型

脱水后生产污泥输送设备常用有皮带输送机、螺旋输送机、螺杆泵、柱塞泵、链板输送机等。需要根据泥的特性、含水率以及经济适用性合理选用。其中皮带输送由于操作环境差,自来水生产污泥粘度大,较少在给水厂采用。

螺旋输送机,按有无中轴分为有轴螺旋输送机和无轴螺旋输送机两种;在外型上分为U型螺旋输送机和管式螺旋输送机;在螺旋数量上,可以分为单螺旋输送机和双螺旋输送机。有轴螺旋输送机适用于无粘性的干粉物料和小颗粒物料(如干污泥、污泥焚烧后的灰渣等)。而无轴螺旋输送机适合输送机有粘性的和易缠绕的物料(如脱水污泥、生物质等)。螺旋输送机能水平或倾斜,具有结构简单、横截面小、密封性好、操作简便、维修容易、便于封闭运输等优点。在自来水离心机脱水后含水80%的生产污泥适合采用无轴U型螺旋输送机,倾斜角度不易大于20°,倾斜螺旋输送能力下降,同样输泥量较水平螺旋宜加大螺旋直径及驱动转矩功率。

链板输送机的原理是:由驱动装置带动链条移动,链条上安装有刮板,由刮板刮走污泥。刮板与机壳之间的空隙小于5 mm。链板输送机可以水平、倾斜以及垂直提升污泥,且可以1台链板输送机同时完成水平、倾斜及垂直输送,要求含水率60%以下,粘性不大的污泥。它具有占地面积小,操作简单等特点。但输送效率低,链条机械故障较频繁。

污泥柱塞泵最常用的是S摆型柱塞泵,它是依靠液压驱动双缸柱塞作往复运动,S摆管配合切换,使得污泥在高压柱塞的推动下连续不断地被强力输送出去。污泥柱塞泵具有额定压力高、结构紧凑、效率高和流量调节方便等优点,但柱塞泵结构较复杂,设备投资大。适用于含水率大于75%的污泥长距离、大流量、输送压力高、连续精确输送的场合。封闭式操作,输送环境好。运行单位能耗为0.1~0.2 kW/(m·t)。设备投资高于螺杆泵,因不存在更换定子和转子的费用,维护成本低于螺杆泵。

04|总结与建议

(1)沉淀池排泥设备。以提高排泥浓度,减少排泥水量为选型方向,小规模水厂可采用泥斗重力排泥,大规模水厂宜选自控虹吸排泥机。

(2)调节池搅拌设备。推荐竖向环流的双曲面搅拌机。

(3)脱水机进料泵。根据给水厂泥水含泥沙特性,水厂泥输送系统不推荐使用螺杆泵,易磨损且更换定子费用较高。转子泵或矿渣离心泵相对经济耐用。作为传统板框脱水机进泥泵须2级保压泵,需采用螺杆泵。

(4)脱水设备。叠螺机一般处理能力较小,机器磨损快,出泥含水率大于80%,固相回收率80%左右,滤液浑浊,不适合给水厂应用。离心机脱水固相回收率98%左右,框机脱水固相回收率99%左右;滤液均能达到《污水排入城镇下水道水质标准》。离心机基建投资最省,附属设备少,运行管理最方便,在不考虑生产污泥处置费条件下运行费最省。在考虑生产污泥处置费条件下,薄膜压滤机运行费最省。传统板框机工作周期长(4h),需有人值守,运行管理需不便,进料二级保压泵需采用螺杆泵,易磨损,泥饼厚存在夹心泥,滤布冲洗水压要求600m以上,附属设备要求高。薄膜压滤工作周期短(1h),滤布行走,一次同时脱泥,无人值守,自动化程度高,附属设备要求低,板框脱水优选滤布行走板框脱水机。

(5)脱水后生产污泥输送设备。离心机脱水后生产污泥含水率75%左右,粘度较大,优先选用无轴螺旋输送机,需提升高度较大处宜选用柱塞泵。板框机脱水后生产污泥含水率60%以下,宜选用双轴螺旋输送机,爬升较大处可选链板输送机。