3年经验总结帖:张家港市第四水厂纳滤膜处理系统

张家港市第四水厂扩建工程项目以长江水为原水,采用混凝-沉淀-超滤-纳滤的双膜深度处理工艺。日总产水能力为21.1万m³/d,其中纳滤日产水量为10万m³/d。

收集纳滤水厂长期运行数据,包括SDI、余氯、浊度、压力变化、纳滤单元主要监测指标(电导率、COD、TDS)、清洗药剂、水厂设备等,分析总结纳滤系统目前运行模式、冲洗策略、杀菌操作、产水水质、电耗药耗等方面运行经验。

针对运行过程中出现的温度影响膜处理效率、纳滤膜污染控制和水厂清洗管道冲突等问题,分析并提出解决措施,以期为行业相关案例提供借鉴和参考。

引用本文:李涛,贺鑫,王少华,等. 张家港市第四水厂纳滤膜处理系统运行经验总结[J]. 给水排水,2024,50(6):43-49.

张家港市第四水厂纳滤工艺扩建工程自2021年8月底完成调试正式投入运行以来,在工艺选择、施工设计建设、膜车间日常运行维护等方面,积累了大量经验,对纳滤水厂去除溶解性有机物性能做了大量研究。本文关注水厂的实际运行与优化,重点凝练第四水厂扩建工程实施后在运行模式、冲洗策略、杀菌操作、产水水质、电耗等方面的解决方案与关键参数。同时分析了纳滤膜车间日常运行过程中曾经遇到的相关问题,并提出了相应的优化解决措施。相关研究结果可对我国市政纳滤水厂的运营提供经验和技术支撑。

01、工艺流程与参数

1.1 工艺流程

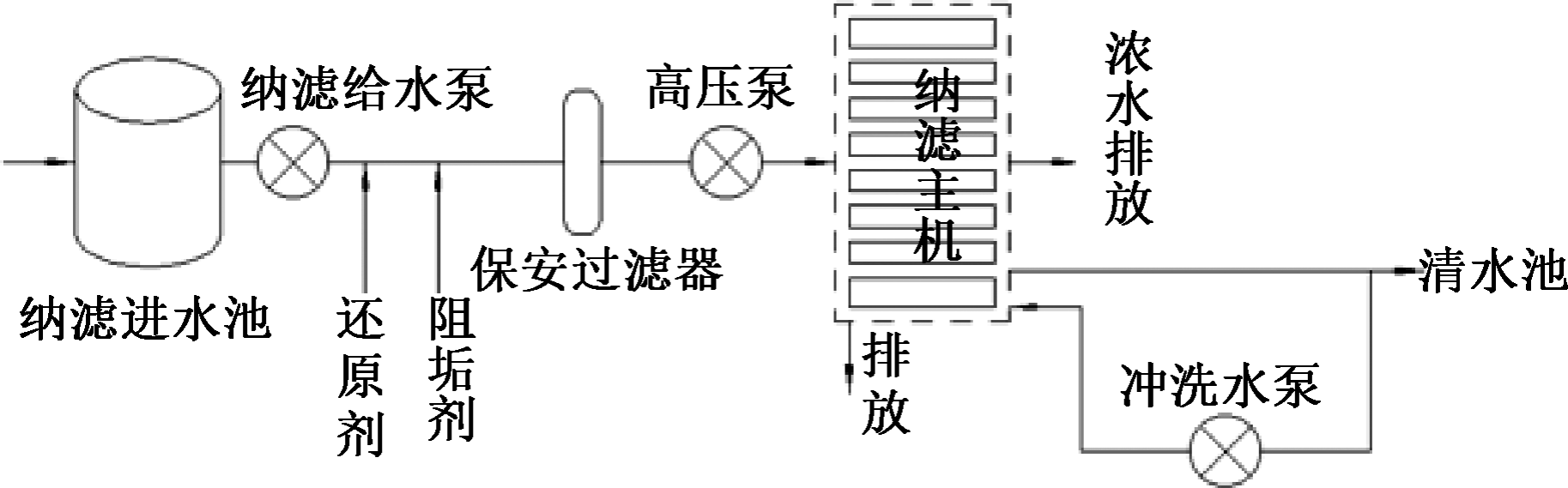

长江原水经混凝沉淀池处理,又经超滤膜过滤后,超滤产水进入纳滤系统过滤。纳滤系统主要由加药系统、保安过滤器、纳滤高压泵、纳滤机组、清洗装置组成。超滤产水经纳滤供水泵提升后,投加还原剂和阻垢剂并经过管道混合器混合,通过保安过滤器去除较大颗粒的杂质以保护纳滤膜元件,再经过纳滤高压泵升压分别送入纳滤机组单元,纳滤出水直接进入纳滤产水池。纳滤工艺流程如图1所示。

图1 纳滤工艺

1.2 系统参数

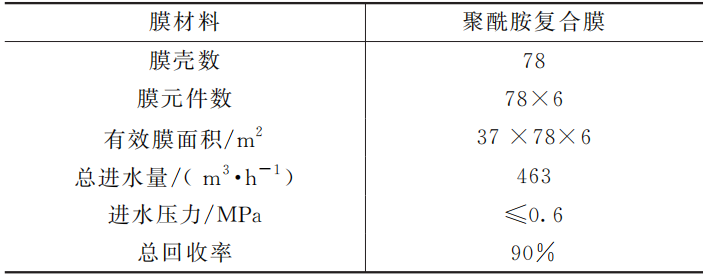

纳滤装置采用NF270-400/34i卷式纳滤膜,纳滤装置共有10套,每套设备膜壳数按照40∶25∶13分三段排列。一段进水量约463 m³/h,产水量约270 m³/h,膜通量约30.4 LMH,回收率约58%;二段进水量约193 m³/h,产水量约94 m³/h,膜通量约16.9 LMH,回收率约49%;二段和三段间增设段间增压泵,以提供三段所需的进水压力,三段进水量约99 m³/h,产水量约52 m³/h,膜通量约18.0 LMH,回收率约52%。单套设备设计参数如表1所示。

表1 纳滤装置设计参数

02、运行模式

2.1 运行参数

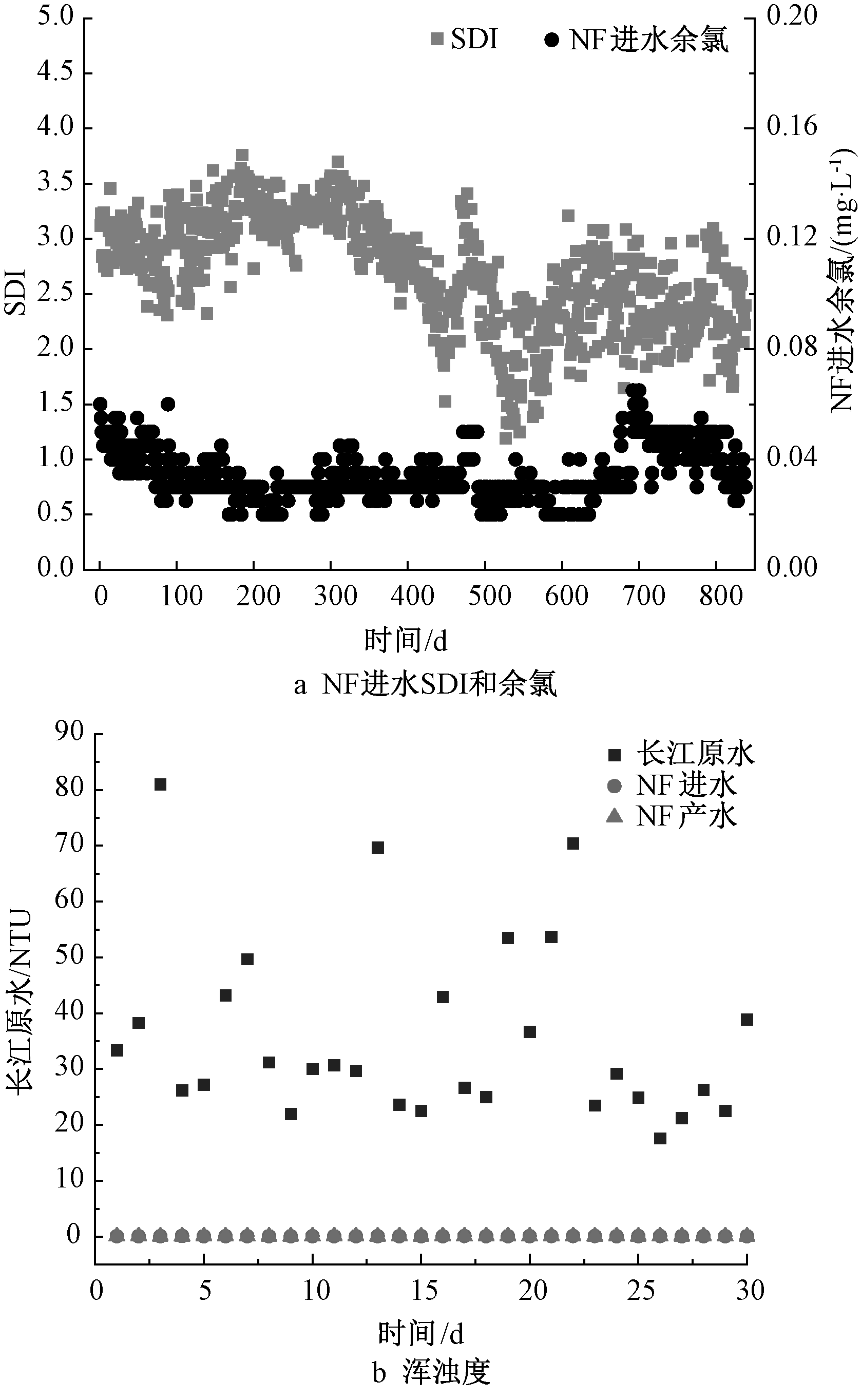

超滤出水进入纳滤进水池,经投加还原剂和阻垢剂后进入纳滤系统过滤,此时纳滤进水ORP值应小于250 mV,SDI值小于5,游离氯量小于0.1 ppm(见图2a)。还原剂为亚硫酸氢钠,一般在1 ppm以内进行调控,根据进水余氯及ORP变化进行调控。使用的阻垢剂为[(磷酰甲基)亚氨]三[1,2,3-亚乙次氮双(亚甲基)]五磷酸钠盐,是一种聚合有机小分子磷阻垢剂,含有一种或多种磷酸结构(C-PO(OH))的化合物,由于存在稳定的共价C-P键,可以通过与金属离子形成相对稳定的可溶性配合物来防止水垢形成,从而减缓膜结垢进程。一般在1.5~2.0 ppm以内进行调控,根据膜运行情况进行调整。纳滤系统运行模式及参数设定如表2所示。

图2 纳滤进水基础指标

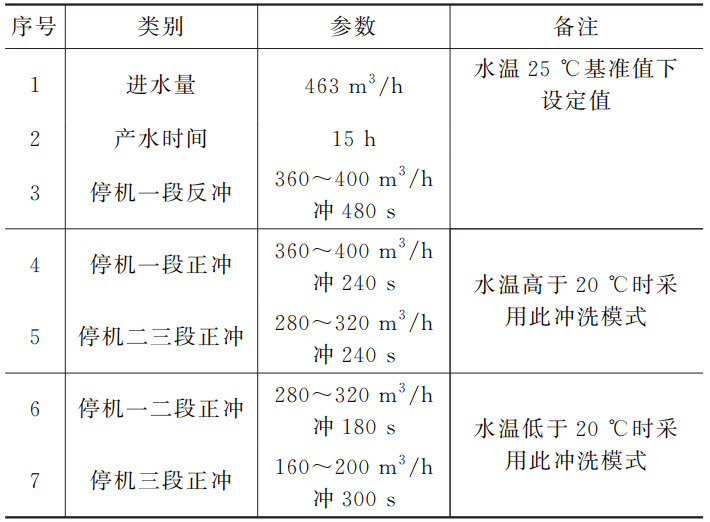

表2 纳滤系统运行模式及参数

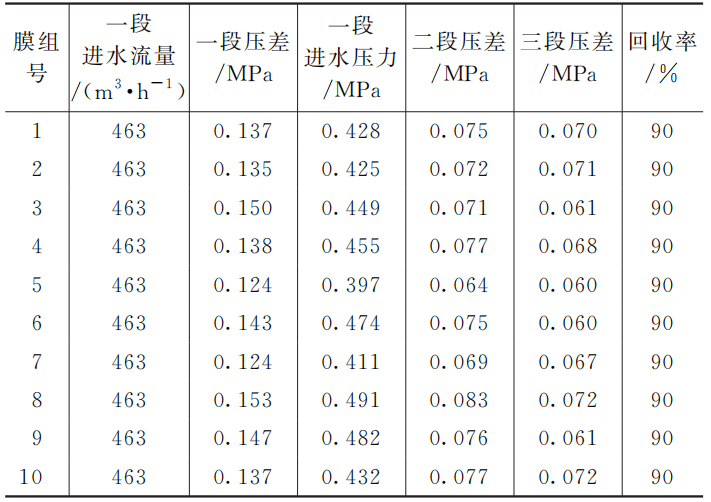

自扩建工程纳滤系统调试完成以来,纳滤10套设备稳定运行。在进水水温25℃,进水流量463 m³/h,回收率90%情况下,各膜组运行状况稳定。如图2b所示,通过预处理系统进水浊度可有效降低,经过纳滤膜后浊度变化不大。一段进水压力在0.500 MPa以下,一段压差在0.150 MPa以下,二段压差在0.085 MPa以下,三段压差在0.075 MPa以下。纳滤各套设备运行状况(取2023年某日进水水温为25 ℃情况)如表3所示。

表3 三段式纳滤运行压力

2.2 物理清洗

三段式纳滤膜系统在日常自动模式运行下,一般每隔15 h进行一次冲洗,冲洗水采用纳滤膜产水。由于是卷式膜,冲洗方向为横向冲洗,冲洗水由进水侧入而从浓水侧出为正洗,反之为反洗。受不同进水温度下污染物特性影响,冲洗模式分为夏季模式和冬季模式(目前暂定当进水水温低于20 ℃时采用冬季模式,水温高于20 ℃时采用夏季模式)。夏季进水温度较高,纳滤进水腐殖质含量较高,且由于残余混凝剂铝盐污染,纳滤第一段易堵塞,故夏季一般第一段单独先清洗、再冲洗二三段。夏季冲洗过程及设定参数为:先进行第一段反洗,流量控制在360~400 m³/h,一般冲洗480 s。再进行第一段正洗,流量与反洗阶段保持相同,一般冲洗240 s。最后进行二三段正洗,流量控制在280~320 m³/h,一般冲洗240 s。冬季进水温度较低,导致膜通量衰减,第三段易堵塞,故冬季模式一般先进行一二段清洗、再进行第三段单独冲洗。冬季冲洗过程及设定参数为:先进行第一段反洗,流量控制在360~400 m³/h,一般冲洗480 s。再进行第一二段正洗,流量控制在280~320 m³/h,一般冲洗180 s。最后进行第三段正洗,流量控制在160~200 m³/h,一般冲洗300 s。

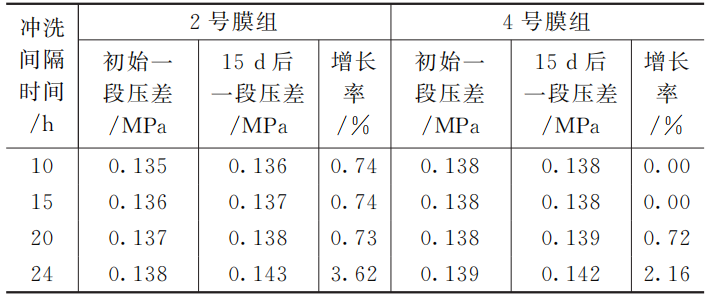

生产过程中也考察了在不同冲洗时间间隔下,对纳滤膜压力变化的影响。用不同冲洗间隔时间对2号膜组和4号膜组进行试验,进水温度为25 ℃左右,进水流量为463 m³/h,观察其对一段压差影响,结果如表4所示。在进水温度为25 ℃左右,当冲洗间隔分别设置为10、15、20 h时,压差变化稳定。当冲洗间隔时间由20 h增加至24 h时,一段压差增长率明显增大。故当进水温度为25 ℃左右时,为使纳滤一段压差稳定,冲洗时间选择20 h以下为佳。

表4 冲洗间隔时间对膜一段压差影响

2.3 化学清洗

纳滤化学清洗是为了清理纳滤膜长期运行过程中,膜表面拦截和沉积的无机和有机污染物、以及由于微生物代谢产生的相关污染物。日常运行中,纳滤进水水质条件不变,当出现下述情况,应进行在线化学清洗:

①正常压力时,产品水量下降20%~25%;

②为维持正常产水量,经温度校正后给水压力增加了20%~25%;

③即使未出现上述情况,通常每隔3个月需维护性清洗一次。

化学清洗分为碱洗和酸洗,化洗时一般先碱洗后酸洗。碱洗使用到的清洗药液有0.1%氢氧化钠溶液(NaOH),2.0%乙二胺四乙酸四钠(Ethylenediaminetetraacetic Acid Tetrasodium,EDTA-4Na)和0.01%十二烷基苯磺酸钠(Sodium Dodecyl Benzene Sulfonate,SDBS),清洗药液pH控制在11.0~12.0,酸洗药液为0.2%盐酸(HCl),清洗药液pH控制在2.0~2.5,清洗液温度控制在30~35 ℃。

进行化学清洗时,将药剂注入所需化洗的膜段后,主要按如下步骤进行化洗:

①药剂浸泡1 h后,低流量循环30 min,继续浸泡。此步骤重复2~3次;

②高流量循坏30 min,浸泡30 min,继续高流量循坏。此步骤重复2~3次;

③用纳滤产水置换所化洗的膜段药液,相关药液尾水排至厂区中和池。

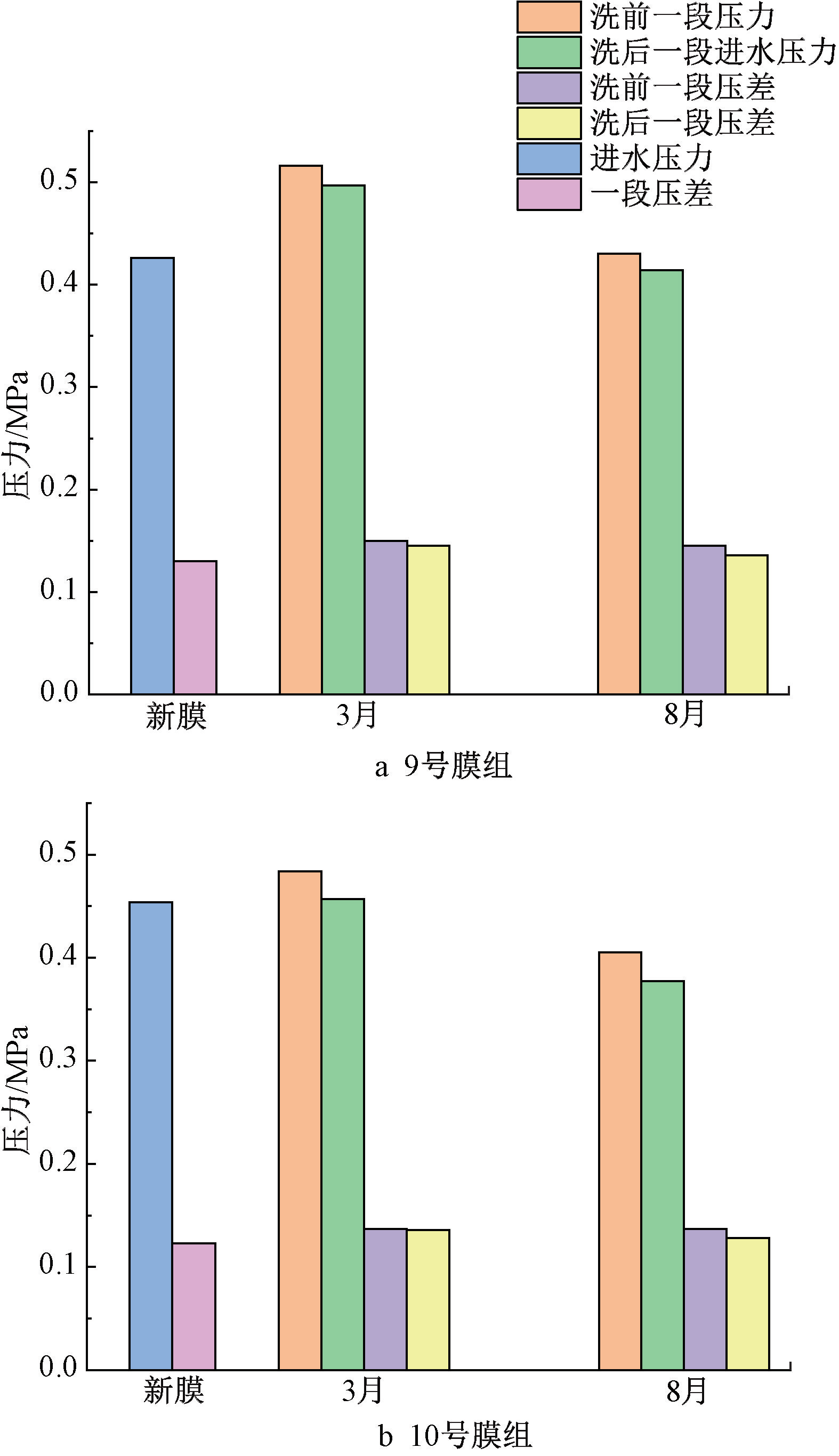

在高流量循环阶段要注意实时补充清洗液,观察清洗液的颜色、pH和温度,保证清洗液颜色、pH、温度稳定。在清水冲洗膜元件阶段,使用NF产水冲洗膜元件约40~60 min,最后冲洗水稳定在pH=9时停止冲洗。NF膜酸洗阶段高流量循环和清水冲洗阶段注意点同碱洗阶段,最后冲洗水稳定在pH=6时不再继续冲洗。在前期摸索清洗经验时,如图3所示,2020年10月开始运行时,9号膜组一段压力0.426 MPa,一段压差0.130 MPa;10号膜组一段压力0.454 MPa,一段压差0.123 MPa。取2022年9号膜组和10号膜组两次化洗数据作化洗前后一段参数对比,经过两年运行后,膜组件进水压力和压差均有所提高。经过化学清洗后,可有效抑制膜组进水压力及跨膜压差增长。同时化学清洗效果受季节性水温影响较大,在原水水温较高的情况下,化洗后效果明显较优。

图3 纳滤膜化学清洗前后进水压力和跨膜压差

2.4 杀菌操作

纳滤系统运行过程中,膜系统存在微生物滋生,因此需要定期给系统进行杀菌清洗,杀菌周期依据实际运行及化验室水质监测情况而定。杀菌剂采用非氧杀菌剂,主要有效成分为2,2-二溴-3-氰基丙酰胺(2,2-Dibromo-3-cyanopropanamide)。杀菌操作的主要过程包括:

① 停机冲洗;

② 药剂配置,配药量根据需要杀菌的纳滤机组套数决定,单套机组杀菌剂使用量为6~8 L;

③ 膜内注药,保证进水流量为250 m³/h左右,就地调整加药泵的冲程,保证流量为50 L/h左右,注药时间为600 s;

④ 注药结束后浸泡1~2 h;

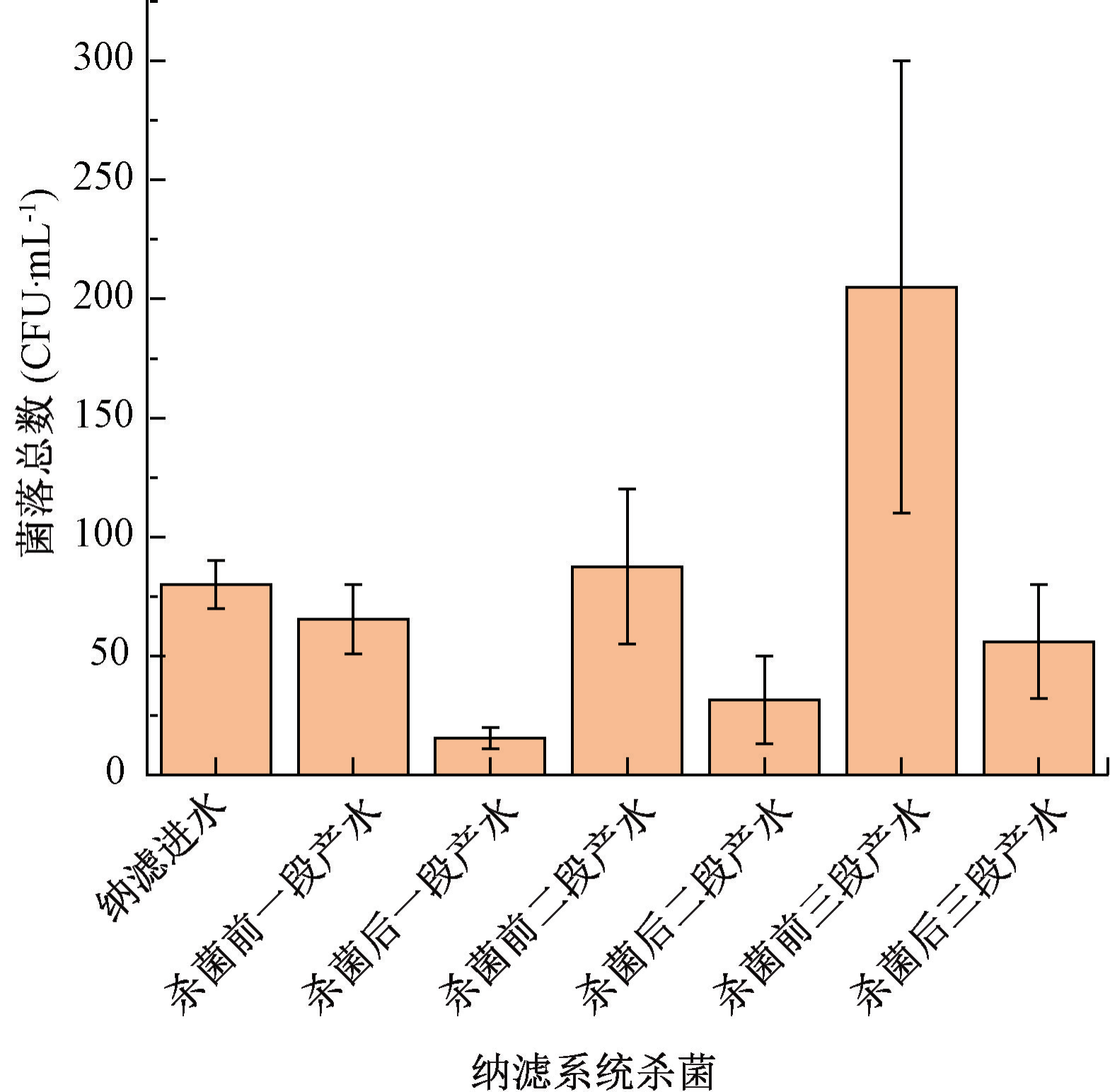

⑤ 停机冲洗。如图4所示,对纳滤膜组杀菌前后各段产水菌落总数进行分析,可知在杀菌结束后的运行周期内,随着膜表面污染物累积,纳滤产水中携带的微生物量逐段逐时增加,表现为纳滤第一段到第三段菌落数逐渐增大。采用非氧杀菌剂对膜系统进行杀菌,可有效抑制纳滤产水菌落总数增长、保证供水安全。

图4 纳滤膜组杀菌前后各段产水菌落总数

03、水质与能耗分析

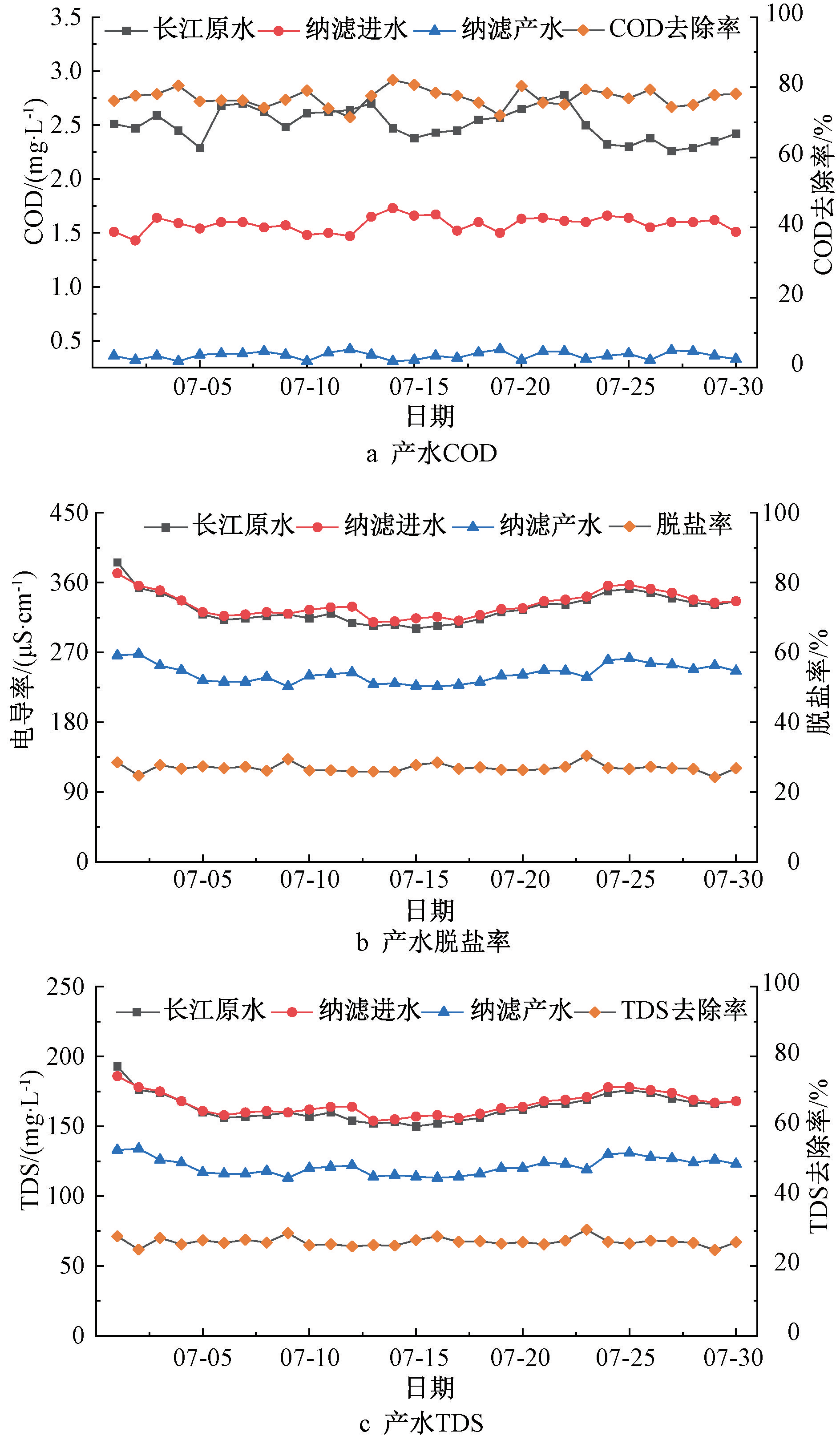

根据纳滤膜厂家推荐,纳滤进水SDI值应小于5。实际运行过程中,纳滤进水SDI值基本稳定在1.5~3.5,纳滤进水余氯值基本稳定在0.02~0.05 mg/L,满足纳滤进水要求。取2023年7月水质数据进行分析。由图5可知,纳滤可有效去除进水CODMn,纳滤产水CODMn为0.30~0.40 mg/L,去除率保持在72%~80%。纳滤较超滤能有效脱盐,主要去除进水中二价离子及三价离子,如Ca2+、Mg2+、Al3+等,脱盐率为25.0%~30.0%。纳滤能有效去除进水TDS,纳滤产水TDS为110~130 mg/L,去除率为25%~30%。纳滤产水CODMn及TDS均满足《生活饮用水卫生标准》(GB 5749-2022)规定(CODMn≤3 mg/L;TDS≤1000 mg/L)

图5 纳滤产水水质

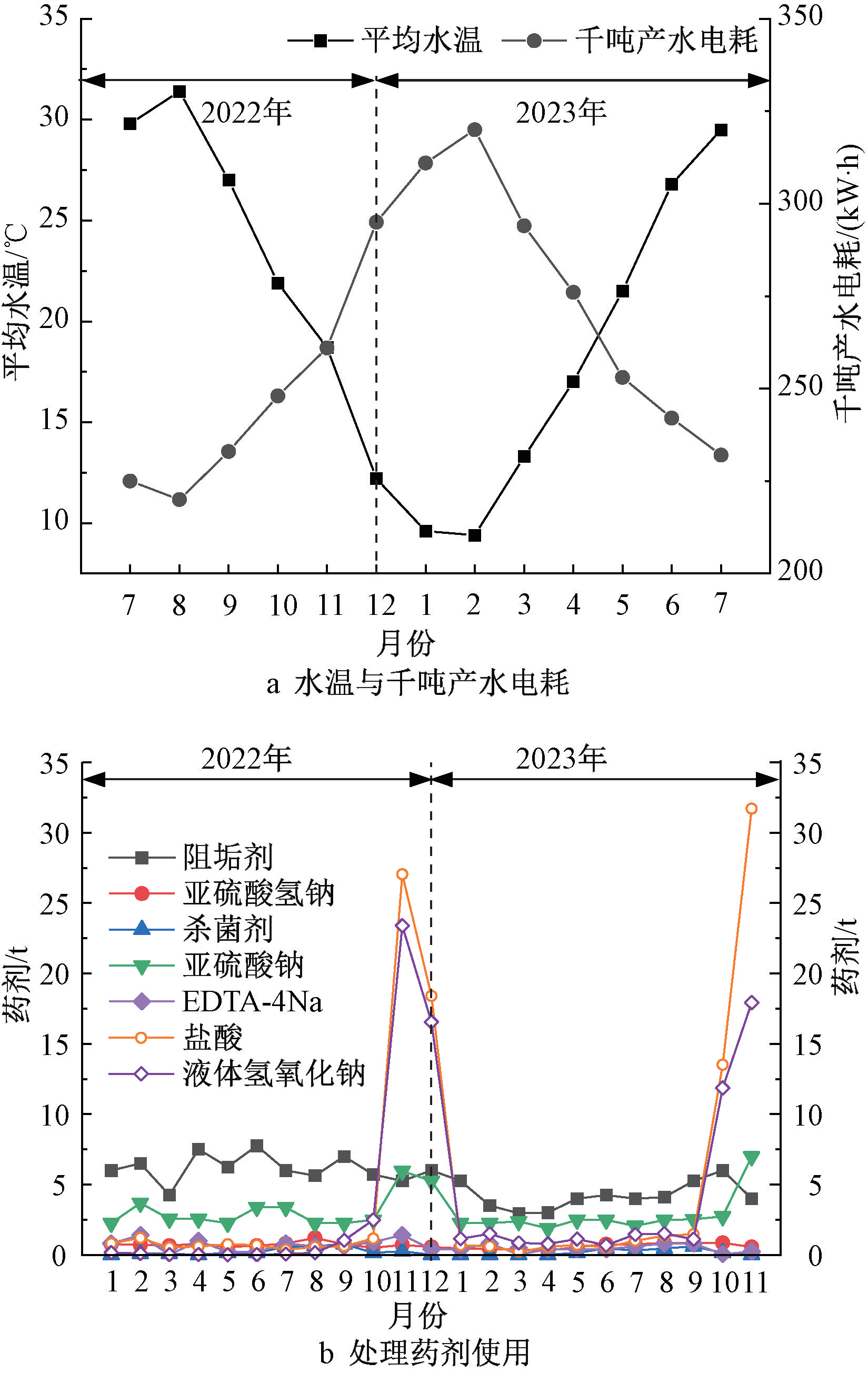

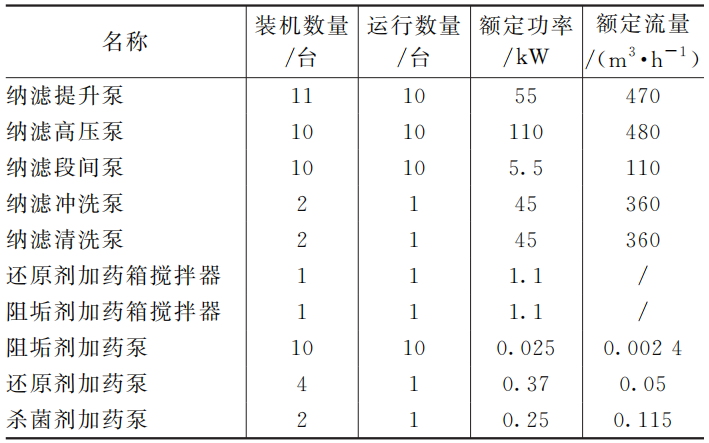

统计了2022年7月至2023月7月耗电量数据和水温记录数据,进行纳滤千吨产水电耗分析。如图6a所示,纳滤单元千吨产水电耗为220~320 kW·h,平均千吨产水电耗为262 kW·h,千吨产水电耗与进水温度呈明显负相关趋势。还统计了两年以来预处理膜系统和纳滤膜系统每月药剂使用情况如图6b所示,药剂统计里亚硫酸钠为超滤化洗所使用,两处盐酸和氢氧化钠异常升高的数据是因为每年年末需要对超滤膜进行恢复性清洗,日常超滤清洗不使用盐酸和氢氧化钠。后半段阻垢剂使用量下降是因为调整了物理反洗管道冲洗方式所致。此外,还统计了纳滤单元除管道阀门以外主要的机电设备如表5所示。总的来说,纳滤膜水厂出水优良,但日常运维和制水成本较常规工艺有所提高。

图6 扩建工程电耗和药耗统计

表5 纳滤车间主要机电设备

04、运行相关问题讨论

在纳滤水厂运行过程中,由于前期对工艺特性不熟,也产生了如下问题。通过摸索,这些问题在实践中也得到了较好解决。

(1)低温条件下化学清洗效果不佳。低温条件下,一段进水压力较高,在线化学清洗效果不佳。推测在低温下,膜通量衰减。解决措施为:①根据温度变化,适当减小纳滤进水量及回收率:当水温5~20 ℃时,回收率调整至85%,保持正常进水量463 m³/h;当水温20 ℃以上时,每组纳滤进水量调整至463 m³/h , 回收率调整至90%;当水温低于5 ℃,膜通量急速衰减,很难运行;②适当增加冲洗流量及时间;③及时增加化洗浸泡时间、增加化洗膜内循环次数、化洗药液温度严格控制在30~35 ℃,确保化洗效果;④避开在水温过低情况下进行化学清洗。

(2)纳滤膜对运行环境要求高。纳滤膜易受微生物,无机物及铝盐污染,且对进水余氯较敏感。原因主要来自两方面:其一,纳滤进水还原剂投加过量,造成厌氧菌等微生物滋生;其二,沉淀池絮凝剂及前加氯投加量失调。采取的解决措施有:①在确保进水ORP及余氯达标的情况下,适当减少还原剂的投加量;②控制进水中残留铝含量,根据水质变化,合理控制沉淀池絮凝剂(PAC)投加量,严格控制沉淀池出水浊度在2.0~2.5 NTU,以减少超滤膜污染,延长超滤单元化洗周期;③控制沉淀池前加氯投加量,沉淀池出水余氯严格控制在0.03~0.08 mg/L。前加氯主要目的是去除进水中的藻类,抑制藻类滋生污染超滤膜池和纳滤系统;④密切关注超滤出水浊度,每日对纳滤进水SDI值进行监测,SDI值严格控制在5以下;⑤纳滤产水菌落总数严格控制在100 CFU/mL以内,当菌落总数超标时,合理安排杀菌操作。

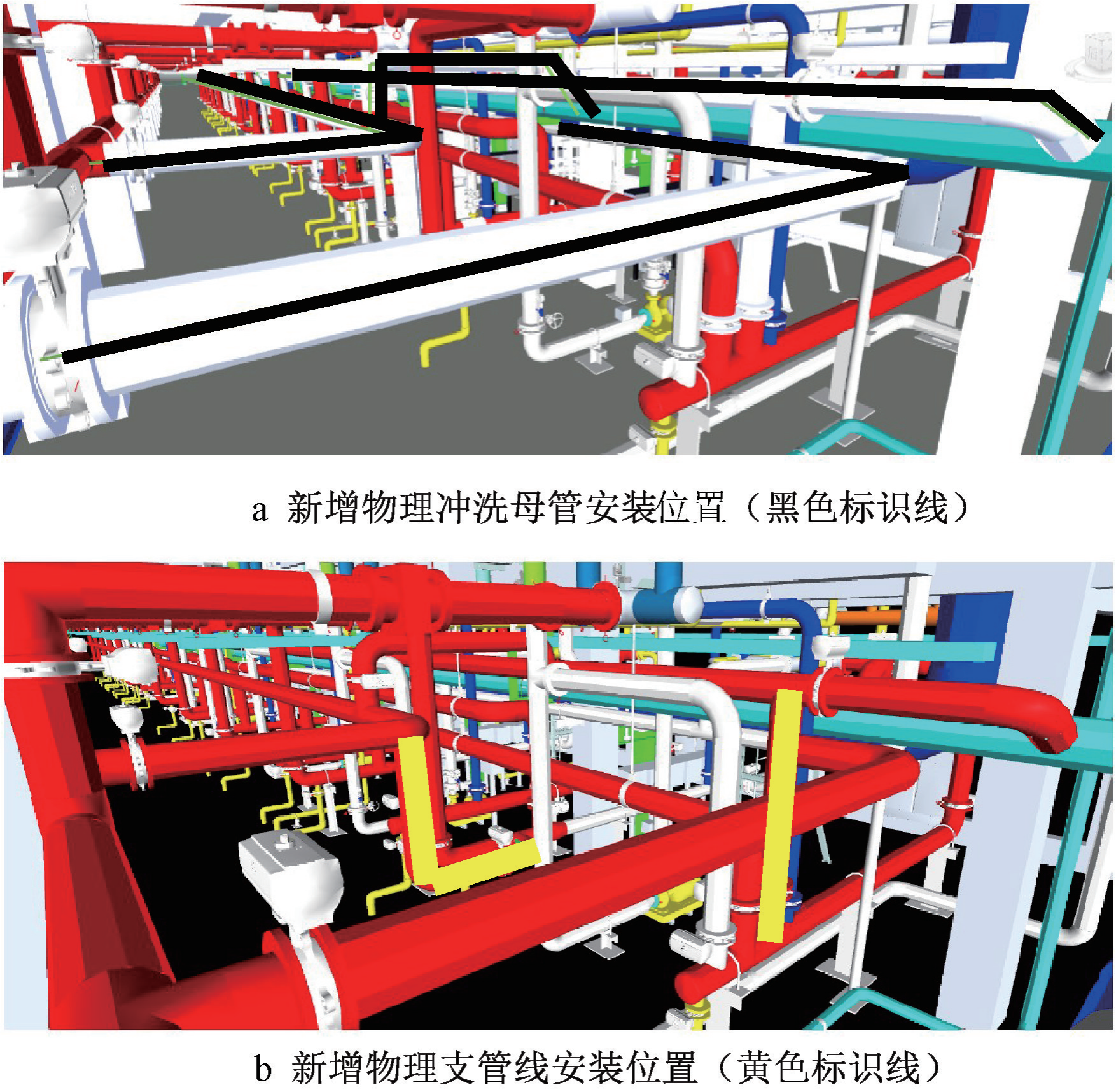

(3)纳滤系统物理清洗和化学清洗冲突。由于水厂纳滤系统反冲洗管道只有一套,日常维护过程中纳滤物理大流量冲洗和化学清洗部分管道共用,使用时存在冲突。为了提高生产运行效率,需要对现有管道进行改造,将两套系统分离开来。在改造工作工艺过程中,拆除原化学清洗母管和物理冲洗母管连接处的电动阀门(4个),采用法兰盖进行管道封堵。管廊层新增2条DN250物理冲洗母管,分别和原有冲洗进水、排放母管连接,主管路跨越整个十套纳滤膜组,同时安装 4个电动阀门(图7a)。每套纳滤膜组新增2条DN250支管,分别为主机本体化学清洗管与新增的两条物理冲洗母管进行对接(图7b),同时新增4个隔离电动阀门。现场施工结束后还对现有化学清洗系统程序进行重新编写,务求与改造前清洗系统适配良好。改造后还可以实现每段单独清洗和三段同时清洗,改善化学清洗效果的同时节约化学药剂使用量,改造后物理冲洗系统和化学清洗系统互不干扰,相互独立。

图7 新增物理清洗管线

05、结语

(1)张家港第四水厂采用混凝-沉淀-超滤的预处理系统,纳滤进水SDI值基本稳定在1.5~3.5,能够满足纳滤膜要求。经过三段式膜滤后,纳滤膜技术可有效去除进水有机物,CODMn去除率为72%~80%,纳滤产水CODMn仅为0.30~0.40 mg/L,脱盐率和TDS去除率约为25.0%~30.0%。纳滤产水CODMn及TDS均满足于《生活饮用水卫生标准》(GB 5749-2022)限值。

(2)在运行中水温是影响纳滤膜运行维护的重要因素。无论物理清洗、化学清洗、药剂使用、电量损耗,均受到水温影响。进水水温上升,膜组进水压力及跨膜压差下降,进水水温降低,进水压力及跨膜压差上升,低温运行增加耗能。

(3)张家港第四水厂现阶段平稳运行,能保质保量提供高品质饮用水。但纳滤膜系统管理要求高,其易受微生物、无机物及铝盐污染、且对进水余氯较敏感,未来还需要对膜污染精准控制和药剂智能投加开展研究,以助力纳滤膜工程在大型化市政供水中广泛应用。