污泥焚烧灰分磷回收Ash Dec工艺及其研究进展

摘要:地球磷危机时代已经来临,唯有发掘“第二磷矿”才能有效遏制磷的匮乏速度。剩余污泥焚烧灰分是污水的磷汇,是实施磷回收的最佳位点。因灰分中重金属含量较高,实施磷回收需要将其分离并加以利用。否则,回收磷难以与矿物磷形成竞争。比较各种灰分磷回收方法发现,热化学法中的Ash Dec工艺可利用金属氯化物实现重金属挥发分离,且可在尾气净化系统中实现重金属回收,从而同步获得具有高生物利用度的富磷相。为此,首先介绍Ash Dec工艺原理;继而讨论重金属挥发限制性因素、列举欧洲Ash Dec工艺案例以及目前法规与政策、阐述焚烧灰分作为磷肥生产原料的潜力;最后,探讨Ash Dec从尾气净化系统中回收重金属的可行性与研究现状。

全球磷资源危机愈演愈烈,权威专家预测到2050年人类对磷(P)的需求量将是2000年的1.6~3.4倍,磷矿产储量只够人类再使用100年左右;对我国而言,一、二级磷矿储备仅够维持70年左右。因此,唯有发掘“第二磷矿”才有可能最大程度遏制磷的匮乏速度,以缓解“磷危机”现象,实现可持续发展。从污水剩余污泥、动物粪尿中进行磷回收乃可行之举,而含有各种有机物、无机物的剩余污泥则被认为是较为丰盛的“第二磷矿”。污泥干化焚烧不仅会产生可以发电的热量、减少污泥体积,而且可以使进水中90%的磷残留于焚烧灰分中,是磷回收的最佳位点。然而,焚烧灰分中含有较多重金属,不宜直接回归农业使用,亦不能直接作为化肥生产的原料。因此,灰分磷回收的关键在于去除重金属并加以利用,以及相对纯净磷酸盐的回收。

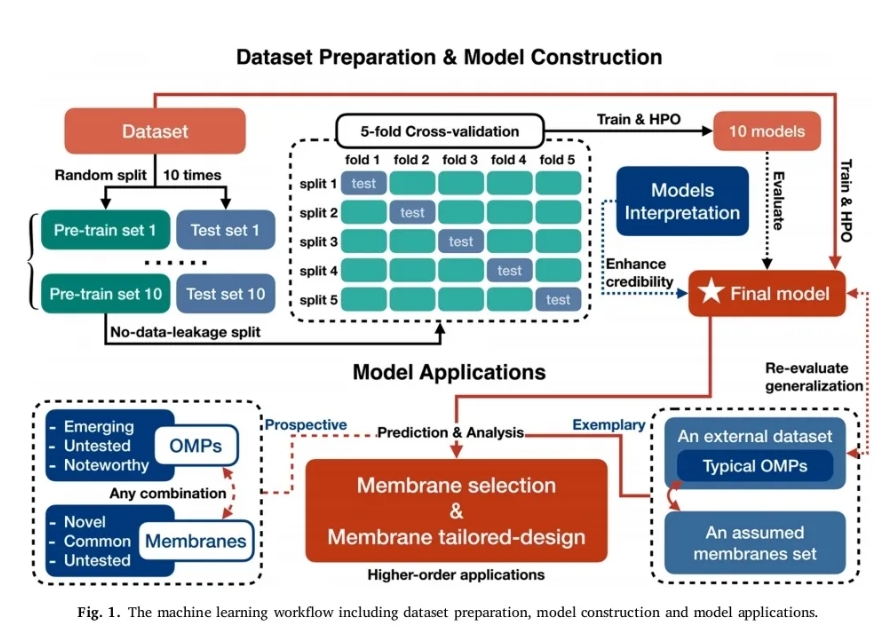

目前,灰分磷回收技术包含生物法、湿式化学法以及热化学法。生物法即依赖微生物生命活动完成磷的提取与纯化,包括生物浸出与生物聚磷。湿式化学法磷回收是通过投加酸或碱改变灰分酸碱环境,以增大磷的溶解度,使磷从固相转移至液相,从而实现磷的提取;进而通过化学萃取等方法对磷进行纯化。热化学法即在900~2 000℃高温环境下,对污泥灰分进行加热,使其中的重金属及其化合物以蒸汽形式分离,从而实现灰分与重金属的气、固分离;随后在气体洗涤过程中将挥发性金属予以回收。因热化学法可同步实现磷的提取与磷纯化,是灰分磷回收相对简单和经济的方法。

目前,具有代表性的热化学法有Thermphos、Ash Dec、Mephrec等。其中,Ash Dec工艺利用金属氯化物熔沸点低、挥发性高、易溶于水等特性,可将污泥灰分与环境相容的氯化物(CaCl2/MgCl2)予以混合,在高温下进行化学反应,使得铬、铜、铅、锌、锡等重金属与氯形成具有高挥发性的金属氯化物,进而实现与灰分的分离去除;剩余灰分中含磷化合物大都为植物可吸收磷相(Ca-P、Mg-P),或作为原料供给磷肥生产。

综述Ash Dec工艺污泥灰分磷回收原理、重金属挥发限制性因素、热处理后污泥灰分作为磷肥使用潜力以及Ash Dec工艺的应用案例;同时,讨论从尾气净化系统中回收重金属的可行性。目的是结合我国剩余污泥未来集中焚烧的趋势,及时储备灰分磷回收技术。

01 Ash Dec工艺原理

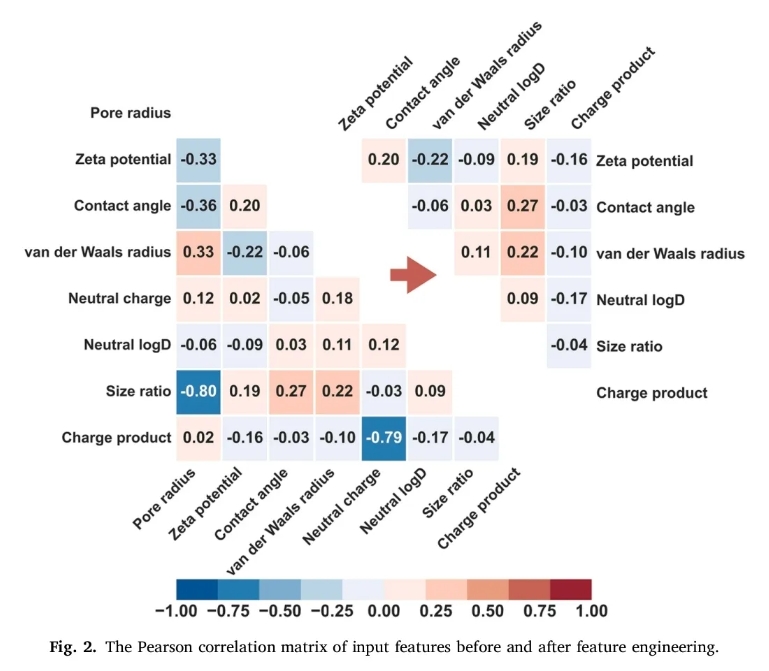

在氧化和还原环境下,有人对剩余污泥焚烧过程中的重金属行为进行了研究,结果表明,还原焚烧环境下底灰中重金属含量低于氧化燃烧环境下底灰。同时,类似于重金属,磷在还原焚烧环境中也会被蒸发。作为氯供体的熔融盐会增强金属热还原并降低反应温度;随着氯供体熔盐含量的增加,反应过程由固-气反应转变为固相反应,反应温度随之降低。图1显示了6种重金属氯化物和氧化物的气态组分与温度之间的函数关系。除Cu外,重金属氯化物在低于1000℃下几乎均在气相中存在。研究还表明,相对于氯化物,除了Cd和Pb氧化物的蒸气压相对较低外,其他重金属氧化物的蒸气压则高出了几个数量级,因此,CdO和PbO是图1中唯一可见的氧化物。

污泥焚烧灰分与氯供体在高温下反应,重金属生成挥发性金属氯化物;其中,磷会根据不同种类的氯供体生成相应磷矿物相。若与CaCl2反应,初期形成Ca5(PO4)3Cl,然后在平衡状态下生成稳定的Ca5(PO4)3(OH);若与MgCl2反应,则直接得到Mg3(PO4)2。因此,CaCl2、MgCl2都是有效且与环境相容的氯供体。

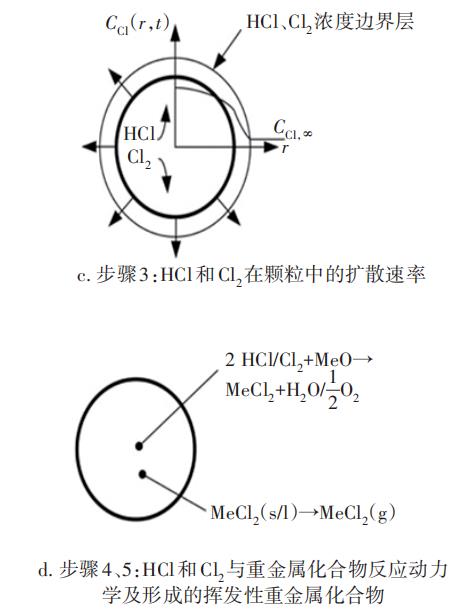

一般认为,重金属挥发及去除包括3个重要步骤(假设重金属在各自温度下以氧化物形式存在):①CaCl2与水或氧气反应生成HCl和Cl2;②HCl和Cl2等中间体与重金属化合物反应,生成挥发性重金属氯化物;③重金属与基体化合物(如氧化铁或石英)的副反应会降低重金属去除率。

大部分CaCl2保持在干燥的空气中,遇到氧气就会释放出少量Cl2,而在超过1100℃潮湿环境中,HCl则是最重要的含氯化合物。MgCl2在整个温度范围内释放Cl2,Cl2在更高温度下解离,如遇水MgCl2会被水解而释放出HCl,而HCl释放Cl-比Cl2更为容易。因污泥灰分中主要成分SiO2在热力学上有利于CaSiO3形成,故会加速HCl和Cl2的形成。在所有实验中,HCl形成是均匀的,与处理温度和添加量无关。随后,Cl扩散至整个反应器并与金属化合物反应。因此,HCl和Cl2的扩散速率、HCl和Cl2与重金属化合物的反应动力学等直接影响到重金属去除效率。在热力学平衡条件下,Cd、Cr、Cu、Ni、Pb和Zn形成Cd(OH)2、CdO、CrO2Cl2、(CuCl)3、CuCl、NiCl2、PbO、PbCl2和ZnCl2。同时,重金属与基体化合物的副反应与形成挥发性重金属化合物的主反应也产生了竞争。例如,ZnO与SiO2形成ZnSiO3,ZnO与Al2O3形成ZnAl2O4等,这些硅酸盐、铝酸盐严重阻碍了Zn的蒸发。

污泥灰分中的磷酸盐主要以Al-P、Fe-P等非磷灰石无机磷(NAIP,non‑apatite inorganic phosphorus)形式存在,高温下反应后生成新的矿物相,即Ca-P、Mg-P等磷灰石无机磷(AP,apatite phosphorus)。AP具有高生物利用度,可以直接用于化肥生产,而NAIP则不能被植物吸收,不利于农业生产。污泥灰分热化学处理不仅可去除重金属,而且生成了高生物利用度的磷相,有利于后续化肥生产。

然而,有人认为污泥焚烧灰分二次处理会增加能耗,造成二次污染,遂提出剩余污泥与CaO共烧的新思路,以降低剩余污泥焚烧灰中重金属的毒性,提高磷的生物利用度。剩余污泥焚烧过程直接添加CaO进行调节,在金属蒸气未结核之前,使重金属与CaO进行吸附和化学反应,可促进污泥燃烧过程中NAIP和重金属的汽化,并利于NAIP向AP转化。通过热重分析,有人模拟了污泥焚烧过程中AlPO4与CaO之间的晶相转变,在675~850℃范围内形成稳定的AP[Ca2P2O7、CaHPO4和Ca3(PO4)2],并且在950 ℃时,总磷中AP比例高达99%。当O与Si物质的量之比合适时,SiO2可以吸附O2-,生成线性结构硅氧四面体[SiO4],进而结合Ca2+形成硅灰石(CaSiO3),从而固定Ca。除此之外,污泥灰分中含量较高的SiO2与Al2O3易与CaO反应形成低熔点共晶体,大大降低污泥灰分的熔点温度。化肥中的硅酸盐对农业产生积极的影响:①在水稻和甘蔗中观察到硅酸盐增加了作物细胞壁和表皮的强度;②细胞壁外皮强度提高了植物对病虫害的抵抗力;③硅酸盐可能会降低高铁/铝土壤中磷酸盐的固定;④硅酸盐可能增强微量营养素(如Zn)的吸收并防止有毒元素(如Cd)的吸收。

考虑到剩余污泥焚烧后体积大大减少,污泥灰分中可富集大量的磷,有利于进一步作为磷肥生产而循环使用。因此,污泥灰分热处理方式不应被断然舍弃。

02 重金属挥发限制因素

重金属挥发效率直接影响到污泥灰分磷回收的效率。因此,了解重金属挥发限制性因素很有必要。通过分析氯供体、传质效率、反应温度、停留时间、气体流速等对重金属去除率的影响,以寻找重金属挥发的最佳反应条件,进而找到污泥灰分磷回收的最佳工况。

2.1 氯供体种类及添加量

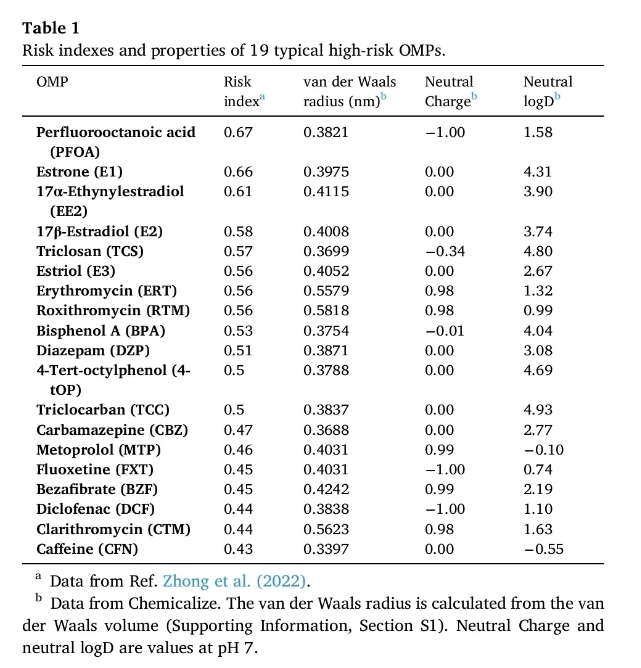

灰分中的重金属大致可分为非挥发性(Cr、Ni)、低挥发性(Cu、Zn)及高挥发性(Cd、Pb)。有人通过热力学平衡计算发现,高挥发性元素(Cd、Pb)去除无需氯化,它们以氢氧化物和/或氧化物形式挥发;而对低挥发性及非挥发性元素,则需要向灰分中添加大量Cl(质量分数至少10%)才能使其以氯化物形式挥发。

氯供体不同对重金属挥发亦有影响,MgCl2与KCl在从污泥焚烧灰分中去除重金属方面存在差异。研究表明,对于高挥发性Cd和Pb,MgCl2与KCl是等效的;对Cu而言,KCl则是更好的氯供体;而MgCl2则可对Zn实现更高的去除率。在添加KCl情况下,液态KCl会暂时形成于颗粒中,处理温度较低时会在反应初始阶段阻止重金属挥发。

氯供体添加量在一定程度上也会影响重金属去除率。在相同温度与停留时间下,Cl浓度越高,痕量金属氯化物生成量就越多,重金属去除率也就越高。同时,重金属去除效率也与氯供体粒径大小密切相关,较高的比表面积会导致反应速率增高,所以,磨细的CaCl2对重金属的去除率高于片状CaCl2。然而,Cl浓度存在上限,若进一步增加Cl浓度并不会对重金属去除率产生明显影响。

2.2 传质效率

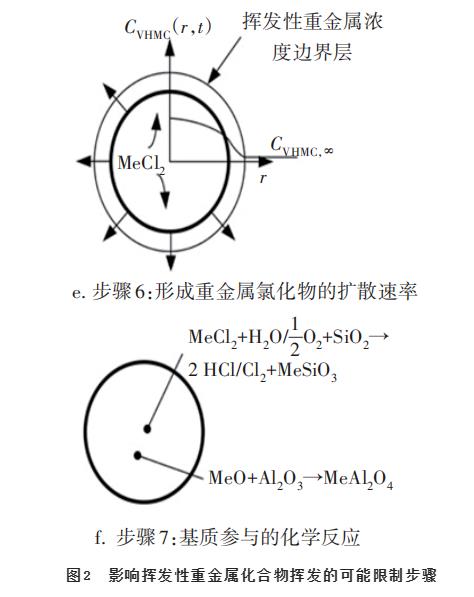

图2显示了挥发性重金属化合物在整个挥发过程中可能存在的限制步骤。每种重金属的限制步骤不尽相同,其中,步骤6与步骤7相互竞争,重金属氯化物可能在反应后开始挥发,也可能与反应体系内的基质进行二次反应。

在固、气两相环境中,重金属反应速率与扩散系数取决于颗粒的局部温度,故该过程受反应器温度影响较大。流化床反应器内存在的湍流气体会提升床层表面气固传质效率,具有传热、传质高效的特点。一般认为,流化床反应器传热传质能力随表观速度增加而增加。

然而,较高的传质效率并不一定会导致较高的重金属去除率。对于不同种类的重金属,最佳去除条件亦有所不同。Zn对温度的依赖性就很小,而且对停留时间的依赖性几乎不存在,故去除率始终处于75%~90%之间。Cu在任何情况下都不能被完全去除,而Pb的去除率超过90%。

2.3 反应温度与停留时间

反应温度与反应时间对重金属化合物挥发的影响本质上还是传质对重金属化合物挥发的影响。在预热最开始阶段,大量Cu、Pb和Zn已被去除。由于Cl在高于400 ℃温度下即可被释放,故在前2min,Pb和Zn以各自氯化物的形式被去除,其浓度可降低70%,而Cu的去除稍微滞后,只降低50%。此过程中的重金属去除可用准一级动力学方程来描述。污泥灰分热处理一般温度可达到1000℃;此时,残留的重金属质量分数较低。通常根据各国既定的各类目标值来调节热处理反应所需的相应最高温度,如德国必须达到1000℃反应温度才能达到《德国肥料条例》中Cu的极限值。

一般来说,更长的停留时间也确实可以更好地去除重金属;特别是Cu,其去除过程缓慢,且去除效率除受Cl扩散速率限制外,通常还需要更长的停留时间。但是,Cd和Pb不受停留时间的影响。反应停留时间通过影响反应器中的颗粒加热速率而影响污泥灰分中重金属的去除效率;同时,还会影响各种磷形态间的转变及NAIP生成比率。然而,对于工业应用而言,停留时间会直接影响反应器的单位能耗。所以,应兼顾重金属去除效率与能耗来选择最适宜的反应温度与停留时间。

2.4 气体流速

较高气体流速会产生以下影响:①较高的气体流速(0.5~4m/s)会使颗粒边界层变窄,从而提升热量与质量的传递效率,即颗粒内部灰分初始加热速度变大,导致更高的反应和扩散速率,使从颗粒表面到反应器环境的传质效果也得到增强。②反应器中较高的通量可稀释重金属环境,并更快地释放气态重金属化合物,使重金属浓度从颗粒到大气中的梯度变得更大,从而加速了扩散。

一般情况下,较高的气体流速会导致所有元素出现较高的去除率,但过高的气体流速会夹带一定量的灰尘,从而造成额外的质量损失。当反应温度及停留时间相同时,较高的气体流速势必会导致较高的能耗。所以,在应用该工艺时必须将其一并考量。

03 Ash Dec工艺应用案例

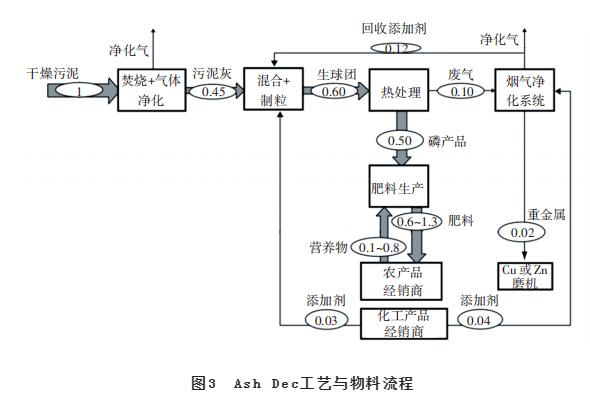

欧洲项目SUSAN(Sustainable and Safe Re‑use of Municipal Sewage Sludge for Nutrient Recovery)的目的是制定一项利用热处理从污水污泥中回收养分的可持续安全战略,重点针对可销售磷肥产品。图3为Ash Dec工艺与物料流程。经热化学处理后,回收磷肥已达到磷矿所具备的纯度,P2O5含量在12%~25%之间,已成为一种磷产品,且不需要进一步化学处理,可直接作为标准肥料进行农业利用。

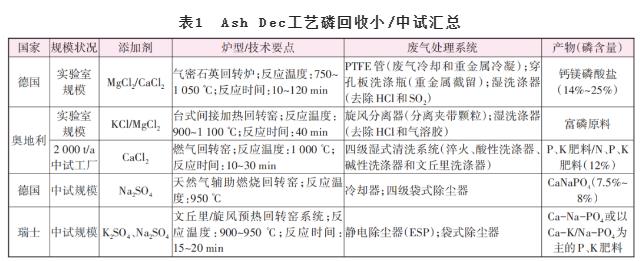

Ash Dec工艺虽然被认为是磷肥生产工艺而非废物处理工艺,但其仍然遵守各国废物焚烧指令与相应各国法律所规定的废气排放标准。表1总结了采用Ash Dec工艺小/中试应用案例及相应废气处理系统。

德国已经利用Ash Dec工艺进行了半工业规模运行,获得的磷酸盐纯度约15%~25%(以P2O5计),灰分磷回收率达95%以上。将热处理后的灰分进行盆栽试验表明,其肥效可与目前矿物磷、钾肥料或磷肥料相媲美。半工业规模的生产性试验运行发现,Ash Dec工艺投入及产出材料中无危险化学品、消耗较少的化学药剂、前期投入及运营成本可完全媲美其他处理工艺。目前,德国Altenstadt-Emter GmbH污泥焚烧厂运营商和肥料制造商正在建设大型Ash Dec示范工厂,计划于2023年投产,灰分处理能力为30000t/a。

除热化学过程技术开发外,SUSAN项目还强调产品施肥性能、产品设计、产品市场和整个生产过程链的可持续性。一般经过Ash Dec工艺产生的污泥灰分还需要进行外观优化,使其具有与矿物磷肥相似的圆形且无磨损颗粒,以便储存和处理,也更容易被肥料分销商所接受。经热化学处理的污泥灰分生产肥料目前已在奥地利获得许可,可无限用于农作物和林地;德国议会正在讨论修订其肥料法令,以在符合某些重金属浓度限制的情况下,将污泥灰分用作化肥原料合法化;瑞士与德国将分别在2026年和2029年宽限期后强制进行磷回收。

04 热处理污泥灰作为磷肥潜力

热化学处理伴随着一系列化学反应,每一种化学反应都有其特征性温度区间。所有成分都要至少经历一个分解-再结晶过程,有的成分甚至会结晶几次。这种分解-再结晶过程不仅可以产生新的矿物相,提高磷的可生物利用度,而且还可以有效减少重金属杂质含量。

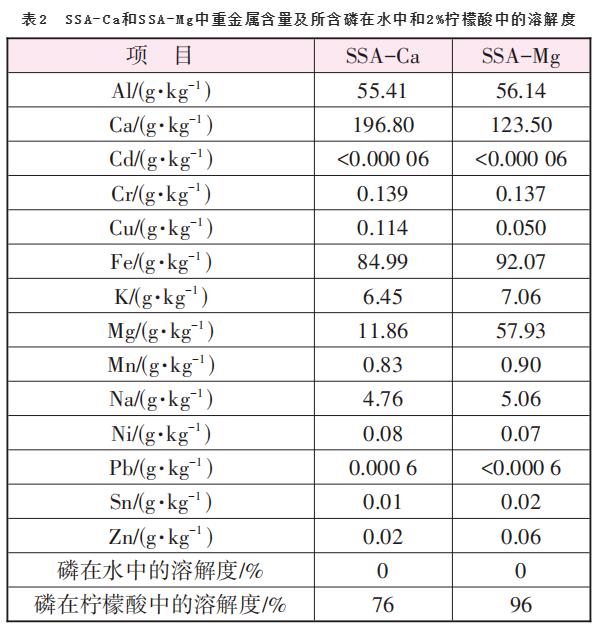

磷化合物在2%柠檬酸中的溶解度是磷生物利用度的指标。污泥焚烧灰分中磷的溶解度为25%~40%,肥效太低而难以直接用作肥料。与Fe、Al、Mn等离子结合的NAIP具有较低的生物利用度,而与Ca、Mg离子结合的AP则易被植物吸收。热处理后的污泥,按照与磷结合的主要阳离子不同,分为钙系污泥焚烧灰分(SSA-Ca)和镁系污泥焚烧灰分(SSA-Mg)两大类。其中,SSA-Ca主要生成Ca5(PO4)3Cl、CaHPO4·2H2O及Ca(H2PO4)2·H2O等新的矿物相;而SSA-Mg主要生成MgHPO4·3H2O和Mg5(PO4)3Cl,甚至与铁反应生成新的镁铁磷酸盐(Mg,Fe)3(PO4)2(OH)1.5·1.5H2O。SSA-Mg施肥性能高于SSA-Ca,可能是因为前者所含磷相热力学稳定性较低或结晶度较低。与常规水溶性磷肥相比,SSA-Mg在酸性土壤中的相对有效性为88%,在中性土壤中为71%,而在碱性土壤中仅为4%。受土壤溶液中质子和阳离子的影响,在酸性和中性条件下,SSA-Mg是替代传统磷肥的最佳选择。

SSA-Ca和SSA-Mg中重金属含量及所含磷在水中和2%柠檬酸中的溶解度情况见表2。

通常在800℃下,对含磷量足够的污泥灰分进行适当处理就可以获得一个商用肥料的有效磷水平。一般以商业三过磷酸钙(TSP)肥力标准来评估热处理后的污泥焚烧灰分是否能真正取代现有矿物肥料。与三过磷酸钙(含量> 90%)相比,热处理污泥焚烧灰分水溶解度非常低(0.1%~6.4%)。Ash Dec工艺热处理污泥灰分的中性柠檬酸溶解度在23%~85%之间。此外,研究表明,在酸性沙土上经过Ash Dec处理的污泥灰磷肥率为20%~30%。盆栽试验证明,在相似施用水平下,经过Ash Dec处理的污泥灰分在磷素植物有效性和促进植物生长方面的表现与TSP相似。

为了确保污水污泥灰分中磷的可用性,进一步研究Ash Dec 工艺焚烧灰对碱性土壤的有效性,另一种新型的污泥灰热化学处理工艺得到发展。即在还原条件下,用碱性添加剂(硫酸钠、碳酸盐和氢氧化钠等)代替碱土金属氯化物对污泥灰进行热化学处理,使含磷矿物相转化为植物可用磷酸盐。同时, As以及Cd、Hg、Pb和Zn等金属通过废气处理系统被去除。生成的产品生物利用度高,有毒微量元素质量分数低于《德国肥料条例》的限值,亦可满足磷肥施用的要求。

05 尾气净化系统回收重金属

在资源回收方面的期望:①从污泥灰分中去除高含量重金属并对其进行回收;②应用最少的氯化物获得可接受重金属水平的灰分;③实现热能对外供应。对于需要进一步热处理的污泥灰分,要特别注意其反应温度与氯供体添加量。尽管Ash Dec工厂被认为是生产设施而不是作为废物处理设施,但仍然遵守废物焚烧指令和相应的国家法律规定的废气排放限制。重金属以氯化物形式挥发而进入洗涤器,在此位点可适当回收重金属。若采用单级文丘里洗涤器,因气相到液相传质不完全,导致重金属氯化物液滴不会完全沉淀。所以,一般可分为两级洗涤器,第一级可采用文丘里酸性洗涤器,Cd、Cu、Zn的氯化物在此进入淋洗液,其回收率在80%以上。但由于Pb在酸性环境中溶解度太低,故其回收率也很低。而在第二级洗涤器内,几乎能够完全回收第一级酸性环境中未溶解的重金属。得到的液体溶液经过化学处理,重金属沉淀成氢氧化物,而氯被回收为新的工艺添加剂。一些金属氢氧化物可能会被回收,并有望出售给金属加工行业。

为了达到重金属回收的目的,不同的重金属必须相互分离。采用矿用化学试剂LIX液-液萃取分离法,使重金属以沉淀物的形式从水相中去除。同时,还应考虑的是,提高回收率可能会进一步消耗淋洗液,进而导致能耗增加,这需要在实际应用中多方面考虑。截至目前,从Ash Dec工艺废气净化系统中回收重金属的研究甚少,需要进一步探究。

06 结论

Ash Dec工艺利用金属氯化物高挥发性特点,使污泥焚烧灰分与氯化物进行混合反应生成重金属氯化物而在高温下挥发,从而实现重金属与磷的分离;同时,改变磷矿物相由NAIP向AP进行转变,提高污泥焚烧灰中磷的生物利用度。该方法中所涉及的氯供体种类及添加量、传质效率、反应温度、停留时间、气体流速等均能影响重金属去除效果及植物可吸收磷的转变量。小/中试表明,针对来源不同的污泥灰分,在优化Ash Dec可控条件后,确实可以得到与矿物磷肥相似的污泥焚烧灰分,说明该工艺能够为污泥焚烧灰分中磷的循环利用创造条件;同时,从尾气中回收重金属也被证明具有可行性。目前欧洲国家针对热处理污泥灰分应用已修订肥料法令,以使磷回收产品顺利进入市场。