我用氧化沟实现了同步硝化反硝化!

一、基本情况

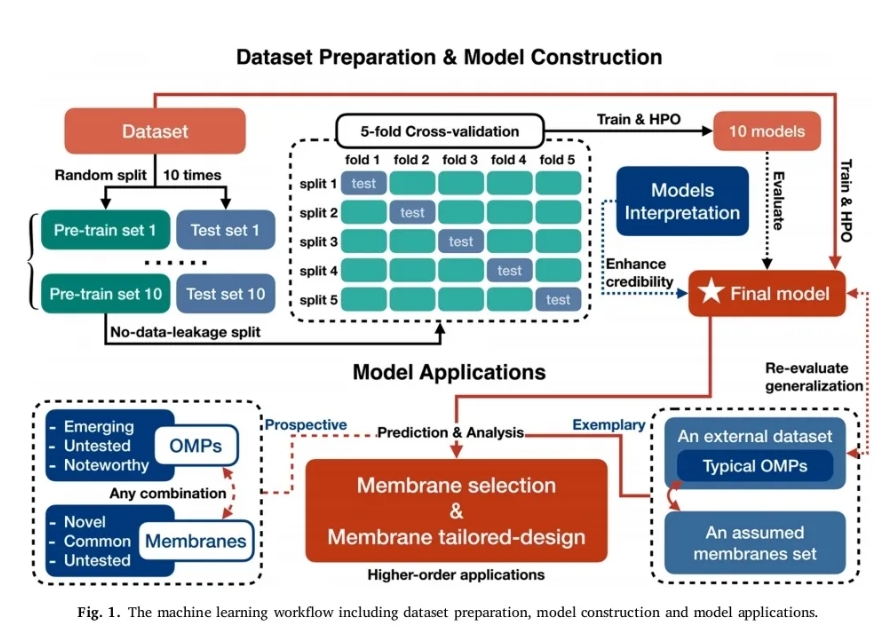

工业园区污水处理厂某氧化沟设计处理量7500m³/d,实际水量仅2000m³/d左右,工艺采用:高效水解酸化池+改良型奥贝尔氧化沟+深度处理。酸化池池容分别为2000m³;氧化沟外、中、内池容比:3.6:1.5:1;氧化沟池容约6500m³,设计进水水质与生活污水类似,设计出水一级A标。氧化沟结构详见图1。

图中红色部分为表曝机,共计6台表曝机,其中外沟4台,中沟、内沟共用两台。外沟加装有4台推流器,对外沟表曝机的开停可实现外沟缺氧、好氧的转变。

因二沉池结构的缺陷,二沉池污泥回流需要开两台,每台水泵的流量为:160m³/h。

因近期进水冲击比较大,将深度处理的一部分出水回流至进水口来对进水进行稀释,回流量约为2000m³/d。

二、操作说明

该厂在设计之初未考虑TN指标,氧化沟均采用表曝机曝气与推流,在笔者的强烈要求下,在外沟加装4台推流器,原有表曝机未拆除。

因企业偷排严重,各项指标,氧化沟溶解氧下降较为明显,故而这段时间内加开外沟表曝机,正常情况下加开2台,严重时加开4台。

由于外沟没有在线溶氧仪,同时现场没有便携式溶氧仪,因此无法对外沟溶解氧进行监测。中沟的在线溶氧仪溶解氧保持在6.0以上(可能是在线溶氧仪的问题,或者是这个水必须是这个溶解氧。)出水各项指标方能满足排放要求。

整个系统在此阶段运行中未投加碳源。

污泥浓度在5.5-6.0g/L之间。SVI在135-145之间。

在运行过程中,硝化液回流泵未开,仅开两台污泥回流泵,回流比约为200%(相对于氧化沟每天4000m³的进水量。)

管网来水2000m³/d,出水回流至调节池2000m³/d,酸化池及氧化沟进水4000m³/d,出水口排放量2000m³/d。

三、十日数据变化曲线

说明:二沉池因悬浮物比较多,在经过深度处理后,出水COD在25-30之间徘徊。图中横坐标为日期,纵坐标为浓度(单位:mg/L)

上图中的指标均为回流稀释后的数据,实际进水指标应该为酸化1的数据乘以2。(由此可见近期企业偷排有多么的严重。)

额外的数据:

①氧化沟外沟氨氮在1-3之间变化,内中沟在1-2之间变化,内沟与二沉池氨氮相差不大。

②6日氧化沟外、中、内沟TN分别为:2.77、3.91、2.96。

四、分析

1、COD

在进水COD出现波动时,二沉池出水COD出现一定幅度的波动,该原因主要是因为冲击负荷导致的二沉池出水带泥,进而影响二沉池出水COD,在后端经过混凝沉淀及砂滤后,出水口COD在25-30之间徘徊。

2、氨氮

图中未列出进水氨氮,在收到进水冲击时,水解酸化池污泥会出现分解,导致酸化池的氨氮较进水口氨氮高出30-40%;

在氨氮出现波动,同时在氧化沟维持一定的溶解氧的情况下,生化出水氨氮几乎没有出现波动,说明出现冲击负荷时,溶解氧的维持很重要。

外、中、内沟氨氮差值不大主要是因为氧化沟强大的稀释能力造成的。

3、TN(着重分析)

酸化池1的氨氮和总氮差值较酸化2的差值较大,可能的原因是在酸化1内有机氮没有完全氨化。第6天及第10天,酸化2氨氮与总氮差值较大,如果排除悬浮物对TN的影响,很可能的原因是上游企业排放的有机氮化合物在厌氧环境中很难进行氨化反应,但是根据出水TN判断这部分有机氮化合物在好氧环境中可以进行好氧氨化。

无论总氮如何变化,二沉池出水TN在较为合理的范围内波动。在以上数据的分析期间内,氧化沟外、中、内沟均处于好氧环境(唯一的遗憾是没有外沟溶解氧的检测数据),且氧化沟外、中、内沟的TN差值不大,且与二沉池出水的TN基本相同,笔者感觉应该是在外沟出现了同步硝化反硝化的原因造成的。

本厂同步硝化反硝化反应的机理分别从宏观环境及围观环境进行分析(以下分析仅为笔者推断,不合理之处往各位指正)。

宏观环境:因为在外沟,两台表曝机之间有一定的距离,且本厂的氧化沟池深较深(有效水深在5.5m),氧化沟上半部分属于好氧区域,下半部分属于缺氧区于;表曝机前属于缺氧区域,表曝机后属于好氧区域。从而使氧化沟在不同的空间上的溶解氧不均匀,且不同时间点上的溶解氧也不同。

微观环境:由于氧扩散的限制,在微生物絮体内外产生溶解氧梯度,即:微生物絮体表面溶解氧浓度高,以好氧菌及硝化菌为主,深入絮体内部,氧传递受阻及外部氧的大量消耗,产生缺氧区,反硝化菌占优,从而形成有利于同步硝化反硝化的微环境。另外在这段期间内,微生物絮体也发生了一定的变化,以前为密实性的,现在较为蓬松,在一定程度上也影响了菌胶团的微环境。

笔者认为:氧化沟的宏观环境是发生同步硝化反硝化的主要因素。同时来水中较为充足的碳源,更进一步促使该反应的进行。在进水比较稳定,各企业无偷排的期间内氧化沟负荷较低,外沟没有增开表曝机使其处于一个缺氧环境,使氧化沟变为AO工艺,无法发现是否有同步硝化反硝化现象。

五、结论

氧化沟因其独特的曝气方式(指的是表曝机),以及本厂较深的池体,使其可以满足同步硝化反硝化的宏观环境。

同步硝化反硝化可以在很少的回流下,使总氮降低到一定程度,可以节省硝化液回流泵的能耗。

六、针对负荷冲击的措施

以下均是本厂在遇到负荷冲击时采取的主要措施,不一定适用于每个厂,但是对本厂是绝对有效:

1、增加出水回流,对原水进行稀释,一方面降低污染物浓度(降低高浓度冲击的影响),另一方面降低原水中毒性物质的浓度(避免出现高浓度毒性物质对生化系统的影响);

2、增强水解酸化的效果(笔者已将本厂的水解酸化池做了变动,可以强化水解酸化反应),主要是在一定程度上解毒以及提高可生化性;

3、减少排泥甚至不排泥,维持较高的污泥浓度,待冲击之后再进行排泥;

4、在氧化沟内投加粉末活性炭(原理具体可参照PACT工艺),主要是吸附难降解有机物提高难降解有机物的停留时间,从而保证出水COD的正常,一般情况下,高浓度冲击,原水中的难降解有机物较多,很容易导致出水COD超标;

5、维持较高的溶解氧;

6、在调节池及管网允许的前提下,减少进水量;

7、在冲击特别严重的情况下,增开污泥回流及硝化液回流,降低进水对外沟的冲击。

七、题外话

氧化沟与AAO工艺抗冲击能力的比较

笔者发现在氧化沟遇到冲击时,过度的较为平缓,但是AAO工艺在遇到冲击时,很容易出现问题,原因:氧化沟一般为三沟或四沟结构,AAO一般为多个池子串联(一般多于5个,且厌氧池容积较小,一般停留时间不超过2h),氧化沟单沟较AAO单池容积大,在同等回流量的情况下对原水的稀释能力就强,不容易形成较大的冲击。