污泥直喷入窑对水泥窑的影响

慧聪水工业网摘要:以某水泥厂湿污泥直喷入窑工艺为研究对象,通过对污泥理化特性的分析,以水分为依据,计算了湿污泥直喷入窑的处置量限值、热耗,并以实际工业试验验证了湿污泥直喷入窑对水泥窑能耗及烟气中氮氧化物和二噁英减排的影响。结果表明:污泥含水率是影响水泥窑况的主要因素。含水率为80%的污泥,直接泵送进入水泥窑的量一般控制在生料量3%~5%为宜;理论上,处置每吨污泥净吸热为:4722078.13kJ;将污泥直喷入窑,氮氧化物削减了30%以上,二噁英削减了60%以上。

随着我国经济迅猛发展,市政污水处理能力快速提升,与此同时,污泥量的快速增长以及安全、稳定的无害化处置问题正在加速凸显。据E20数据显示,2016年城镇湿污泥产生量达到4083万t,2020年将攀升至5292万t。脱水污泥的含水率大多在75%~85%之间,这种高含水率造成污泥热值偏低,限制了污泥的焚烧处理。

污泥已经成为水泥窑主要利用的替代燃料之一。例如,德国2002年利用水泥窑处置的污泥约为4000t,到2006年该数字增加到23.8万t,4年间增长了将近60倍,发展速度极其迅速。2007年,瑞士已有30%的污泥是水泥行业消纳处置的。

为降低含水率,水泥厂多采用余热技术对污泥进行干化,但干化产生的恶臭难以控制,而污泥直喷入窑工艺简单、投资低,近几年得到了快速发展。但是,污泥直喷入窑后,水泥窑的最大容纳量限制以及湿污泥入窑对水泥厂生产的影响,尚未见报道。

本研究以某水泥厂湿污泥直喷入窑工艺为研究对象,通过污泥物理特性的分析,探索湿污泥直喷入窑的处置量限值、热耗以及协同处置过程中对水泥窑排放的影响,以期为水泥窑协同处置生活污泥提供理论基础。

1材料与方法

1.1试验材料

供试污泥采自金华某水泥厂。在该水泥厂的污泥接受仓,随机采集4个污泥车辆作为采样单元采取样品。在污泥卸车的过程中,每个车辆采集50kg,共采集200kg。然后将采取的样品混合,取100kg作为一个份样。

1.2测定方法

污泥含水率采用减重法测定;污泥热值分析采用GB/T212—2008《煤的工业分析方法》测定;元素分析采用XRF测定。在处置污泥前及处置污泥后2h分别采用文献中的方法测定水泥窑烟气中的NOx和二噁英。

2结果与讨论

2.1污泥特性分析

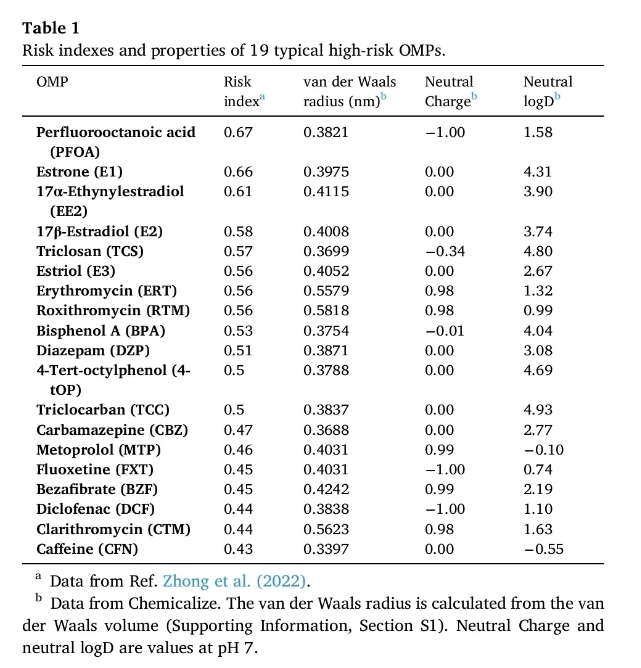

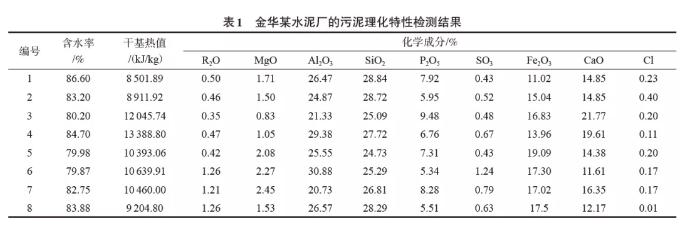

污泥的理化特性检测结果见表1。

从表1可以看出:污泥含水率较高,平均为82%,干基热值为10MJ/kg左右,但折合成湿基,则污泥热值为负值,因此,污泥含水率是影响水泥窑况的主要因素。此外,污泥干基中的成分主要为钙硅铝铁,相比于垃圾,其氯含量偏低,可以替代水泥生产原料。

2.2污泥直喷入窑处置量限值

由于污泥含水率是影响水泥窑况的主要因素,因此,以含水率计算湿污泥直喷入窑的处置量限值。

1)水分对煤耗的影响

将20℃的水升温到100℃,需要的热量为334.72kJ/kg,100℃的水变成水蒸气的蒸发潜热为2255.18kJ/kg,100℃的水蒸气升温到分解炉的870℃需要的热量为1677.78kJ/kg。

因此,进入水泥窑1kg水,消耗的热量为4267.68kJ,则相当于4267.68÷29288=0.146kg标煤。

如果每小时进水泥窑6.7t含水率为80%的污泥,则进窑的水分为:6.7×0.8=5.36t/h,需要消耗的标煤为5.36×0.146=0.783t/h,折合成实物煤为:0.783×7÷6=0.91t/h。

2)水分对烟气量的影响

由于水泥窑的煤耗增加了0.91t/h,则由此增加的烟气量为:6.9Nm3×0.91×1000=6279Nm3/h。

由于水分的进入而增加的烟气量为:1000÷(18÷22.4)×5.36=6666.7Nm3/h。

二者合计:6279+6666.7=12945.7Nm3/h。

3)水分对减产的影响

某水泥厂分解炉出口每小时的烟气量为166785Nm3,烟气量的增加比例为7.8%,因此,从烟气量上计算,理论上会造成7.8%的减产,因此,以不超过7.8%为宜。

根据实际生产经验,80%含水的污泥,直接泵送进入水泥窑的量一般控制在生料量3%~5%为宜。3500t/d以下的熟料线,控制在3%;3500t/d以上的熟料线,控制在5%。如4500t/d的熟料线,则采用直接泵送法处置含水率80%的污泥,处置量控制在4500×1.6×5%=360t/d。一般以不超过350t/d为佳。

2.3污泥直喷入窑对水泥生产的影响

工业试验在金华某水泥厂进行。该水泥厂的熟料生产能力为3500t/d,污泥含水率为84%,干基低位热值为11861.35kJ/kg,干基灰分含量为37.91%。理论处理量为3500×1.6×3%=168t/d,实际直喷入窑量为150t/d。

1)水泥窑热平衡计算

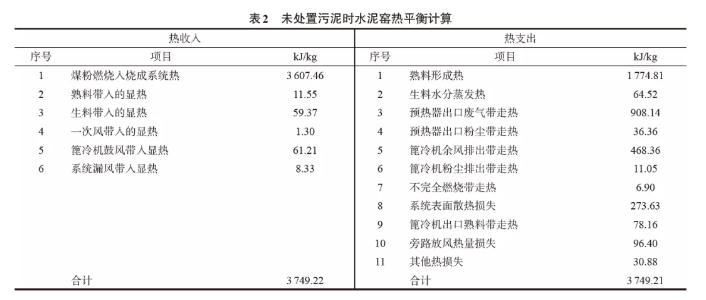

未处置污泥时,水泥窑热平衡计算见表2。

2)污泥直喷入窑对能耗的影响

①理论计算

污泥处置量为6.25t/h,则入窑的水分为5.25t/h,干基污泥1t/h,入窑灰分为0.38t/h。按照2.2中的参数,以热传导效率为60%,焚烧效率为70%计算,则水分从20℃升至100℃吸热:5.25×334.72×1000÷60%=2928800kJ/h;100℃的水变成水蒸气吸热为:5.25×2255.18×1000÷60%=19732825kJ/h;100℃的水蒸气升温到分解炉的870℃需要的热量为:5.25×1677.78×1000÷60%=14680575kJ/h。湿污泥直接泵送到分解炉,灰分需要从20℃升温至870℃,则需要吸收的热量为0.38×0.88×850×1000÷60%=473733.33kJ/h。污泥燃烧放热为:1×11861.35×1000×70%=8302945kJ/h。则每小时污泥净吸热为:2928800+19732825+14680575+473733.33-8302945=29512988.33kJ/h。处置每吨污泥净吸热为:29512988.33÷6.25=4722078.13kJ。

②实际验证

湿污泥直喷入窑增加煤耗1.20t/h,这与煤热值及易烧性相关。

3)污泥直喷入窑对氮氧化物和二噁英排放的影响

由于污泥含有一定的水分,会降低分解炉温度,因此,在一定程度上会减少氮氧化物排放。另外,污泥中含有一定的硫和氮,因此,会有助于二噁英减排。

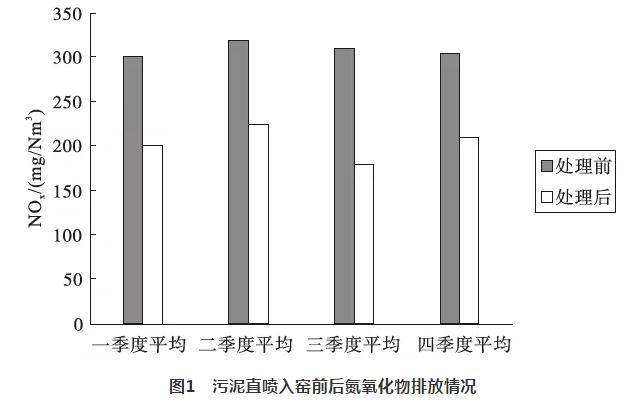

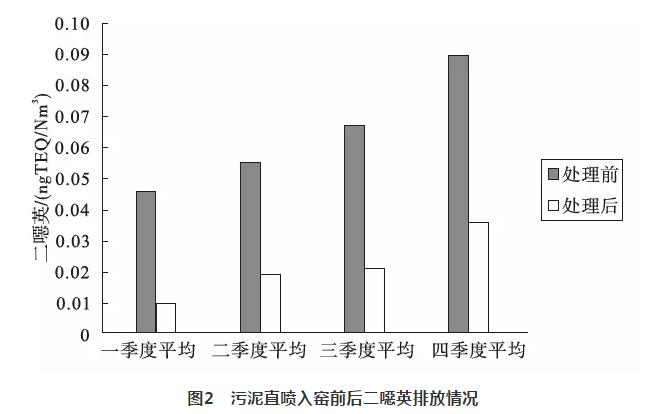

将污泥直喷入窑前后,水泥厂的氮氧化物及二噁英排放情况见图1、图2。

从图1可以看出:将污泥直喷入窑前,水泥厂的氮氧化物平均为308.75mg/Nm3,污泥直喷入窑后,水泥厂的氮氧化物平均为203.75mg/Nm3,削减了30%以上。

从图2可以看出:将污泥直喷入窑前,水泥厂的二噁英平均为0.0645ngTEQ/Nm3,达到了GB30485—2013的标准限值。污泥直喷入窑后,水泥厂的二噁英降为平均0.02145ngTEQ/Nm3,削减了60%以上。

3结论

(1)污泥含水率是影响水泥窑况的主要因素。污泥干基中的成分主要为钙硅铝铁,且含氯量较低,可以替代水泥生产原料。80%含水的污泥,直接泵送进入水泥窑的量一般控制在生料量3%~5%为宜。

(2)理论上,处置每吨污泥净吸热为4722078.13kJ。

(3)将污泥直喷入窑,氮氧化物削减了30%以上,二噁英削减了60%以上。