湿法脱硫装置降低浆液氯离子浓度的分析及建议

慧聪水工业网 摘要:石灰石-石膏湿法脱硫浆液中氯离子浓度高是普遍存在的问题。通过废水排放解决氯离子浓度高的措施受到电厂排放限制。本文主要分析了脱硫吸收塔浆液氯离子浓度产生的主要来源,对某电厂脱硫浆液密度、氯离子浓度、废水排放等历史数据进行分析。通过分析某电厂运用控制吸收塔浆液密度、调整旋流站沉砂嘴孔径、石膏浆液置换的方法,对吸收塔浆液氯离子浓度的控制起到一定作用,缓解脱硫废水排放受限带来的难题。

关键词:脱硫装置氯离子废水系统数据分析浆液密度沉沙嘴浆液置换

一、脱硫浆液中产生氯离子的原因及危害

燃煤中含有的0.01%-0.2%的氯元素在燃烧后随烟气进入脱硫装置,由于脱硫装置水的循环使用,氯离子在吸收塔浆液中逐渐富集,会导致吸收塔浆液氯离子浓度严重超标,不仅影响石膏的品质,还会引起脱硫效率的下降,增大石膏结垢的可能,加速对脱硫设备破坏和腐蚀,直接威胁脱硫装置的安全稳定经济运行。因此脱硫装置都设置有配套的脱硫废水处理系统,目的就是通过排放一定量的废水,降低吸收塔浆液中氯离子浓度和重金属离子浓度,改善吸收塔浆液品质。

二、脱硫废水处理系统简介

某电厂脱硫装置采用化学沉淀法废水处理工艺,包括废水处理系统、化学加药系统、污泥处理系统及排污系统。其核心机构是三联箱:中和箱、沉降箱、絮凝箱。进入脱硫废水处理系统的废水,经中和、絮凝和沉淀等处理过程,处理后的排水用于燃料煤场喷淋,经废水处理系统压缩后的泥饼外运。要求吸收塔浆液中氯离子浓度达到16000mg/l时,投运废水处理系统。处理后废水排放的标准:浊度NTU≤70;PH值6-9;(COD)Crmg/l≤100。近几年,脱硫处理后的废水,浊度和PH值都在合格范围,COD比较高,在100-800之间,经过加药处理量调整,也很难达到标准排放值。

三、湿法脱硫吸收塔浆液中氯离子浓度高的分析

(一)吸收塔浆液中氯离子来源的分析

1、脱硫装置氯离子总体来源分析。首先,从氯离子浓度的总来源进行分析:燃煤中含有的0.01%-0.2%的氯元素在燃烧后随烟气进入脱硫装置;脱硫用工艺水、工业水中氯离子浓度在200-500mg/l。由此可以看出,吸收塔氯离子不是从工艺水中进入脱硫装置,其总来源主要是由烟气携带进入脱硫装置。

2、脱硫吸收塔氯离子浓度高其他来源。主要是脱硫装置水的循环使用,使氯离子在吸收塔浆液中逐渐富集。结合某电厂脱硫系统配置和运行情况,主要来源于以下三个方面:

(1)石膏旋流器溢流(回吸收塔),废水旋流器底流(回吸收塔);

(2)真空皮带脱水机底部滤液水(汽水分离器滤液排水、滤布冲洗水、真空泵排水、皮带密封水);

(3)地沟及其他来水(各泵、风机的冷却水、机封水、管道冲洗水、烟道疏水、湿除排水;过滤水地坑、吸收塔地坑、烟道地坑、事故浆液箱排放以及脱硫厂房地面保洁水等)。

3、脱硫装置氯离子各种来源对吸收塔氯离子浓度的影响。综上烟气中携带的氯离子和脱硫装置各种水源,通过各类地坑回收水泵返回到吸收塔系统内,造成氯离子浓度在系统内循环累积,居高不下。特别是真空皮带脱水机底部滤液水(汽水分离器滤液水)和石膏旋流器底流是引起吸收塔浆液氯离子浓度累积增高的主要原因。

(二)某电厂脱硫浆液氯离子及相关指标历史数据统计及分析

2013年以前,吸收塔浆液中氯离子浓度高于15000mg/l或浆液品质恶化时,对吸收塔浆液进行抛浆处理,排放至老厂水力除灰系统;2014年-2015年,抛浆处理,外排至#1、#2废弃凉水塔内;2016年以后脱硫废水排放至输煤废水池,主要用于煤场喷淋,受季节因素影响较大,夏季环境温度较高,蒸发量大,脱硫废水偶尔外排;冬季气温低,蒸发量小,且管道、喷嘴易发生冻结,脱硫废水不外排。

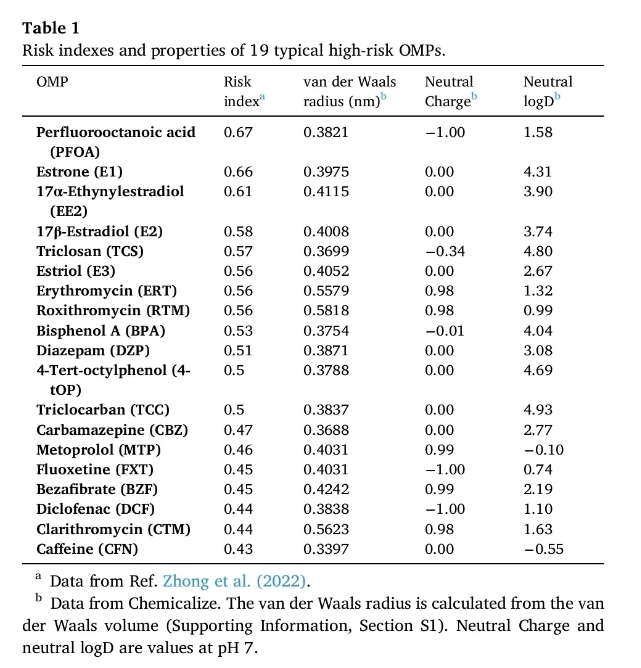

#1、#2、#3吸收塔浆液氯离子浓度、浆液密度、废水排放量历史数据统计表

备注:

1、空白表格为机组停机状态。

2、每次停机后,机组再次启动,浆液氯离子浓度都降低。(a、在2015年以前进行了抛浆处理;b、2015年以后,由于停机后吸收塔浆液液位上涨,同时一部分置换到事故浆液箱)

通过具体数据可得出以下结论:

1、2012年、2013年、2014年废水处理排放量较大,同时可以得到抛浆处理,吸收塔浆液密度也较低,因此浆液中氯离子浓度较低。

2、脱硫废水排放因受煤场喷淋条件限制和脱硫废水系统运行情况不稳定的影响,与设计排放值相距甚远。#1、#2脱硫废水2016年仅排放508m3、2017年仅排放934m3;#3脱硫2016年仅排放568m3、2017年仅排放326m3,远低于设计值要求。(#1、#2脱硫装置设计废水排放量单台5.5t/h,#3脱硫设计6t/h)

氯离子浓度高,造成石膏脱水困难,相应的浆液密度也升高;浆液密度升高,氯离子含量也随之升高,两方面相互作用,相互影响。2017年三台脱硫浆液密度高,氯离子浓度也高。

四、控制吸收塔浆液中氯离子浓度采取的措施

(一)连续投运石膏脱水系统。其核心意图是降低吸收塔浆液密度,从而降低吸收塔浆液中氯离子的浓度。

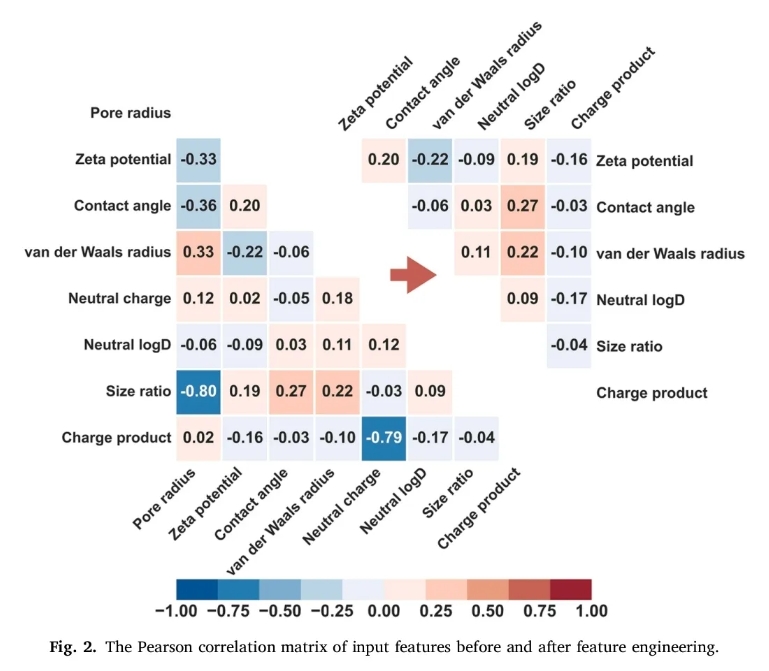

2018年三台脱硫氯离子浓度与浆液密度对比表

(二)增加石膏底流量。其核心意图是通过调整大孔径旋流器沉砂嘴(即增大底排流量)来达到降低石膏溢流回到吸收塔的流量,增大到皮带的流量,从而在脱除石膏中带走一部分氯离子。

具体实例

2017年02月,#1机组试验旋流器石膏浆液处理量及底流浓度,更换沉沙嘴9个,内径16mm,经过调整,石膏浆液密度不降,氯离子浓度不降,且有上升趋势。

2017年05月,#1机组试验旋流器石膏浆液处理量及底流浓度,更换陶瓷沉砂嘴9个,内径18mm。经过调整,底流密度较低约1420kg/m3(标准:1450kg/m3),但石膏浆液密度基本稳定,氯离子浓度保持在平衡状态。

2017年06月,#2机组试验旋流器石膏浆液处理量及底流浓度,更换陶瓷沉砂嘴9个,内径18mm。

截止目前,#1吸收塔密度基本稳定在1200-1220kg/m3左右,氯离子浓度基本在24000mg/l;#2吸收塔密度基本稳定在1200kg/m3左右,氯离子浓度基本在20000-22000mg/l。

由于旋流器沉砂嘴孔径调整,使脱硫石膏的含水率随之升高,2017年、2018月均值约15%。石膏含水率的增加使石膏品质有所下降,但同时带走了一部分脱硫废水,缓解了目前脱硫废水排放受限带来的难题。

(三)浆液置换。其核心意图是当氯离子浓度达到一定程度,向事故箱排放一定数量。再把事故箱浆液按照少量多次回用的原则,逐渐由吸收塔回收再利用。

具体实例

2018年1月11日3号机停机前吸收塔浆液氯离子浓度22000mg/m3,停机后向事故浆液箱排放浆液约1200m3;

1月17日#3机组启动时,吸收塔浆液氯离子浓度9500mg/l后,利用约20天时间,平均隔一天#3脱硫(回用到#3AFT塔,缓解旧浆液对吸收塔浆液的直接影响)回用事故箱浆液100m3。

在吸收塔密度得到控制的情况下,目前#3塔浆液氯离子浓度基本维持在17000mg/l以下,比较稳定。

以上所采取的控制吸收塔浆液中氯离子的方法,基于吸收塔浆液密度的控制、旋流站沉砂嘴孔径的调整、石膏浆液的置换既是单独作用的体现,同时也是相互作用的结果,其实是相辅相成的。总之,通过以上调整,对吸收塔浆液氯离子浓度的控制起到了一定作用,缓解了脱硫废水排放受限带来的难题。

分享按钮