燃煤电厂脱硫废水零排放工艺的应用进展

摘 要:现阶段,燃煤发电厂的烟气脱硫工艺主要为湿法脱硫,这种工艺会产生一定量的脱硫废水。文章介绍了脱硫废水的水质特性和处理流程,并针对膜法浓缩减量、蒸发浓缩结晶、主烟道蒸发和旁路烟道蒸发工艺等主流技术进行技术可行性分析以及经济性对比,对燃煤电厂脱硫废水零排放工艺的发展前景进行了展望。

关键词:脱硫废水;浓缩减量;工艺比较

随着国家环境保护要求与污染物排放标准的不断提高与碳达峰及碳中和发展目标的提出,推动了煤炭的清洁高效利用。由于中国的能源分布特征以及储备量,燃煤发电依然占据主要地位。燃煤发电厂的主流烟气脱硫工艺为湿法脱硫 [1],脱硫塔内的氯离子浓度(<20000mg/L)是烟气二氧化硫排放达标(35mg/m3)的基础保障,因此,脱硫工艺中需要通过外排脱硫废水[2-3]进行调节。《发电厂废水治理设计规范 DL/T 5046-2018》的发布,规范了废水的排放要求,强化了处理技术,对实现零排放目标给予了充分保障。针对脱硫废水的排放要求,专家学者不断探索解决方案[4-5],分析大量的电厂运行结果与处理技术研究现状[6],提出几种主流的脱硫废水处理技术,但仍需进一步实践检验。

1 脱硫废水水质特性

脱硫废水因其水质较差,pH 较低,具有较强的腐蚀性; 含有较高浓度的悬浮物质; 硬度高,易结垢、有重金属;若处理不当,将造成严重的二次污染,所以选择合适的处理技术是关键。脱硫废水水质的指标见表 1[7-8]。

燃煤电厂脱硫废水处理技术的选择,需要同时考虑处理效率与技术成熟度,充分评估一次性投资与长期运行费用,合理处理资金、资源等投入与节能减排的产出效益。脱硫废水处理系统需要与现有的脱硫、脱销、除尘等污染控制单体协同,提升系统综合处理效率,实现产物的无害化、资源化与轻量化,避免产生新的二次污染。在充分考虑电厂实际运行情况的基础上,对具体机组、煤炭类型及场地空间进行优化。

2 脱硫废水主要处理工艺

脱硫废水的处理工艺是技术交叉使用的过程,一般按照处理流程划分为不同工艺,在每一单元内运用专业的技术对废水进行特定方面的处理,从而使废水的水质在分步、分级的处理过程中逐渐接近目标水质。

主要包含预处理软化单元、浓缩减量单元和蒸发结晶单元三大工艺,如图 1 所示。其中,软化处理工艺较为成熟,基本实现国产化;浓缩减量单元则根据废水的水质,采用合适的工艺,对预处理后的脱硫废水进行浓缩,降低废水量,实现减量化。从工艺流程中可知,浓缩减量技术作为核心工艺,其对废水的处理处置效率将影响系统整体的能耗与经济性。

2.1 预处理软化技术

脱硫废水在经过三联箱处理工艺后[2,9],其悬浮物、硬度以及 SiO2 等离子浓度仍较高,加强软化预处理很是必要。预处理将脱除废水中大量的 Mg2+和 Ca2+,提升废水出水水质,减少下一个工艺的处理压力,最终达到浓缩和减量的目的。脱硫废水软化预处理的解决方案主要有以下两种:

(1)烧碱+碳酸钠软化工艺。该方法已在废水的软化处理中得到了广泛的应用,该工艺具有较高的稳定性与可靠性。消耗药剂量大和产生大量的污泥最终增加总体处理成本,是该工艺的不足。

(2)石灰+碳酸钠软化+沉淀池+过滤器工艺。脱硫废水先后经过添加 Ca(OH)2 和 Na2CO3 的两级反应器,废水中的 Mg2+和 Ca2+同加入的化学剂发生化学反应并产生沉淀,然后通入到沉淀池中进行固液分离。分离液体再经过滤和超滤过滤工艺,然后直接进入膜浓缩处理系统。加入石灰软化处理工艺流程如图 2 所示。

但由于脱硫废水软化处理药剂及设备成本较高,工艺路线复杂,因此不管是从技术可行性和经济性而言,均需要进一步开发成本低、效率高的无软化的脱硫废水处理技术。

杜明生[10]通过分析脱硫废水的水质性质及特点以及废水零排放的预处理、浓缩、蒸发结晶的主流技术,发现旋转雾化蒸发技术在技术可行性与经济性上具有较好的应用价值;谢增孝等[11]研究发现,有机胺萃取剂可实现脱硫废水中高浓度氯离子的有效脱除且多次脱氯效率可达 95%以上;张娟等[12]提出石灰、芒硝、纯碱三级软化及重力沉降+管式膜两级分离的预处理工艺路线,将加药成本降低 41%,提高系统的抗冲击能力的同时实现污泥的综合利用;汪劲松等[13]通过电絮凝处理装置进行测试,其悬浮物脱除率高达 99.3%。由于传统的中和沉淀法无法对废水中的 Hg2+、Cu2+、Cd2+等离子进行有效脱除;张春意[14]、王玉东等[15]基于化学沉淀法,分析酸碱度、反应时间等因素对废水中硫酸根离子脱除率的影响;来勇[16]发现随着 pH 值的上升,Na2S 对重金属的去除效率逐渐上升,当 pH 值达 8.5 时 Na2S对重金属的去除效率可达 95.0%,但硫化物沉淀法由于反应过程中易产生刺激性的 H2S 有毒气体、处理过的废水中硫离子含量超标等影响其在实际生产中的使用;孙凤娟等[17]基于离子交换法分析螯合基团对溶液吸附过程中酸碱度及 Mg2+、Ca2+、Cl-质量浓度的影响,

建议在动态环境下吸附;梅玉倩[18]提出膜电解方法进行深度处理,可有效去除 Cl-,脱盐率高于 95%;石炎平[19]采用三维电解与吸附组合工艺对脱硫废水进行处理,经过优化COD 去除率为 80.4%;李响[20]则采用三维电极电解法处理脱硫废水中氯离子,在最佳的电流密度、电极间距等的工况下,不同粒子电极在三维电解体系下的最佳氯离子去除率为 87.70%。

2.2 膜法浓缩减量技术

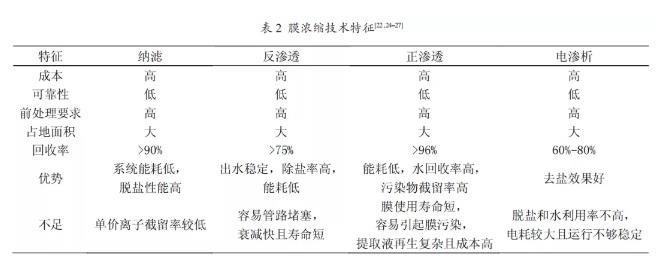

反渗透膜、纳滤膜、正渗透膜和电渗析膜等是膜法浓缩减量的主要工艺。其中,反渗透又称逆渗透[21],主要利用压力差在溶液中分离溶剂。由于其技术具有安全可靠,脱盐率高,出水稳定,能耗低等优点而备受青睐。按照压力及结构分类,可分为高压式、盘管式和特殊通道式。纳滤膜则主要应用于阴离子浓度较高的废水减量化处理,尤其是对小分子有机物,二价或高价离子的截留效果显著。正向渗透作为一种潜在的水纯化和淡化新技术,其核心在于高效提取液形成巨大渗透压差,驱动水分子自发选择性扩散[22]。其高出水品质、低能耗、轻结垢的优点明显。电渗析膜技术则利用膜对带电离子的选择透过性,同时实现废水的浓缩与淡化[23]。因其对药剂需求量较少,能减少对环境的污染;但对废水硬度的降低以及难电离物质的去除效果有限。膜浓缩技术的特征见表 2。

不管是淡化法还是浓缩法,学者针对特定的应用场景,综合考虑工艺成熟度、运行成本和投资成本的基础上,开展不同工艺的探索。林福全[28]开发出预处理+浓缩减量+蒸发结晶三段式处理工艺。袁忞昕[29]认为化学+微滤膜法在当前最具经济与技术潜力。徐志清等[30]开发高效防垢一体化预处理+纳滤新型反渗透+机械式蒸汽再压缩废水零排放成套技术,实现预处理、分盐浓缩、蒸发结晶一体化,在缩短工艺流程的同时节省 15%以上投资成本;高效分盐浓缩系统则实现废水浓缩减量 85%,淡水产水率高于 93%,氯化钠一级工业盐纯度高于 98.6%的目标。刘其彬[31]开展多种膜浓缩减量工艺中试试验,结果表明碟管式电渗析的除盐率较高。陈雪等[32]、王煜民[33]验证并分析膜法浓缩技术在脱硫废水不同阶段的应用。

综上所述,膜浓缩技术具有系统能耗低、浓缩能力强和离子选择性去除等优势。但需要花费较多资金进行投资以及运行维护,且存在易结垢堵塞、预处理要求高等问题。开发国产化新型膜材料,降低运行维护成本以及多元化配置是膜浓缩工艺的发展趋势。

2.3 强效蒸发工艺

2.3.1 蒸发浓缩结晶工艺

蒸发浓缩结晶技术使用蒸发器浓缩脱硫废水并再利用产品水。结晶和干燥工艺将浓缩水转化为固体盐进行处理。它对废水水体质量、机组和煤种具有广泛的适应性,可以对脱硫废水进行彻底处理。但是,它具有成本高、能耗大、蒸发器结垢和设备腐蚀等缺点。根据工艺与热源的差异,分为机械蒸汽再压缩、多效蒸发以及热力蒸汽再压缩。其中,机械蒸汽再压缩技术通过利用自身产生的二次蒸气,进行料液加热以减少对外界能源的需求[34]。多效蒸发利用锅炉产生的蒸汽作为热源并进行多次循环利用,在提高蒸汽利用率的同时降低运营成本。热力蒸汽再压缩装置则利用蒸发器喷出的二次蒸汽,与高压蒸汽混合完成升温升压并进入喷射器,进行料液加热。热力蒸汽压缩技术回收潜热,提高热效率。

2.3.2 烟道蒸发工艺

脱硫废水通过泵做功将其输送至锅炉尾部烟道中的雾化喷嘴进行雾化,并在烟道中受热蒸发,随烟气排出;杂质则被除尘系统捕集,随灰一起外排,从而实现脱硫废水零排放的目的,该工艺称为烟道蒸发[35]。烟道蒸发工艺按雾化喷嘴在烟道的位置及烟气温度,分为低温烟道蒸发和高温烟道旁路蒸发。

(1)低温烟道蒸发

脱硫废水与高压空气预混后,通过雾化喷嘴喷到空预器与除尘器之间,利用烟气余热使水雾瞬间蒸发,同时烟气温度降至酸露点以上。低温烟道蒸发工艺具有系统简单、低成本、用时少等特点,详见表 3。由于烟道温度较低,需要考虑由于露点引起的腐蚀问题。同时,机组负荷波动是影响蒸发效果、除尘以及烟道堵塞的关键。该技术适用于运行负荷稳定的常规机组或旧改项目。如:华电内蒙古土右电厂、华云新材料自卑电厂[36]。

(2)旁路烟气余热蒸发结晶

通过在空气预热器前端引出高温蒸汽,设置旁路蒸发烟道,并在旁路蒸发烟道中设置雾化喷口,进行废水雾化蒸发结晶。最终,晶体产物及杂质随着烟气进入主烟道(空预器之后),被除尘器捕捉去除[37]。虽然该工艺会使炉膛进风温度降低,从而降低锅炉效率,提高锅炉能耗。但其独立运行,有利于维护、检修,废水零排放目标可控可调,在低负荷、低烟温及低温省煤器的机组效益明显。北海电厂就采用了此工艺进行废水处理。

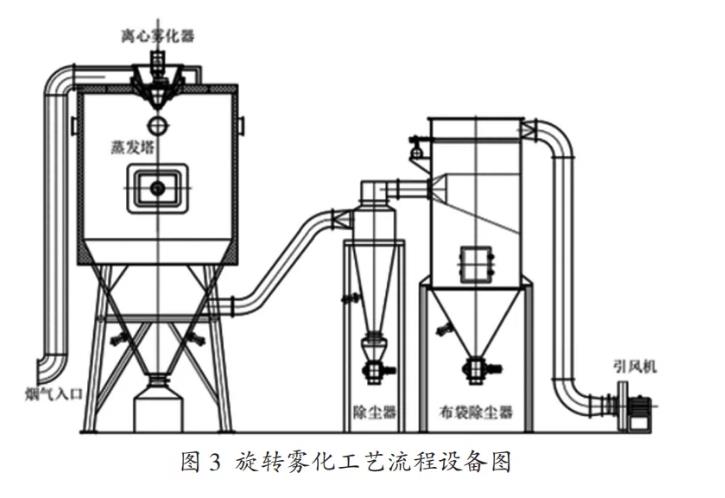

(3)旋转喷雾蒸发

旋转喷雾蒸发工艺主要流程及设备见图 3。构建独立旁路旋转雾化蒸发系统,废水经过离心雾化器进行雾化并在蒸发塔中完成蒸发,最终固体产物进入除尘器被捕集。前临汾热电厂、焦作万方铝业热电厂均是该工艺的实施案例。

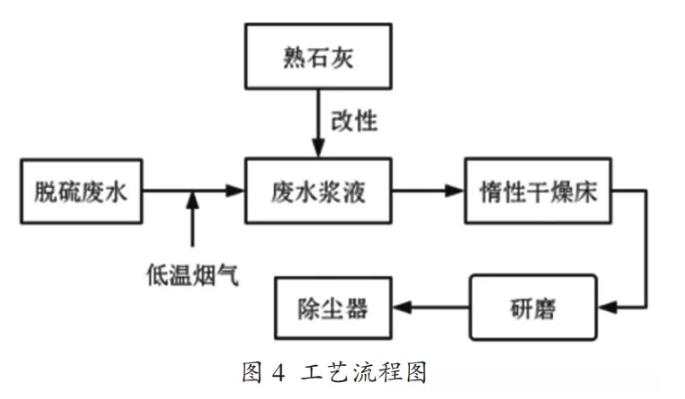

(4)低温浓缩高温干燥工艺

低温浓缩高温干燥技术的工艺流程见图 4[36]。国电泰州和国电宿迁电厂均采用此废水处理工艺。

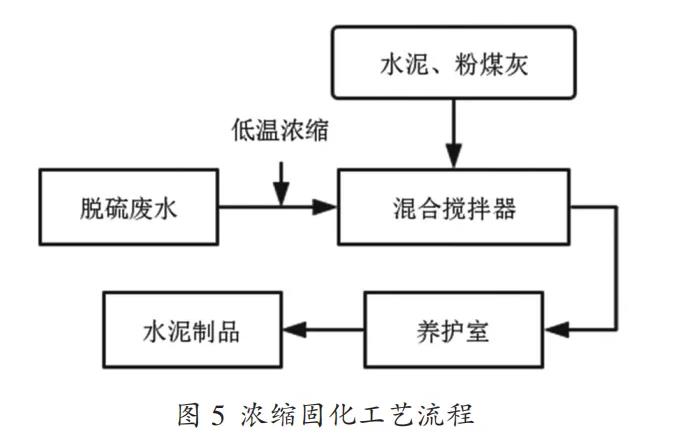

(5)浓缩固化工艺

浓缩固化工艺主要流程见图 5,其中养护室主要起到将废水中氯离子和重金属离子固化的目的,该工艺流程尚未成熟,没有应用案例。

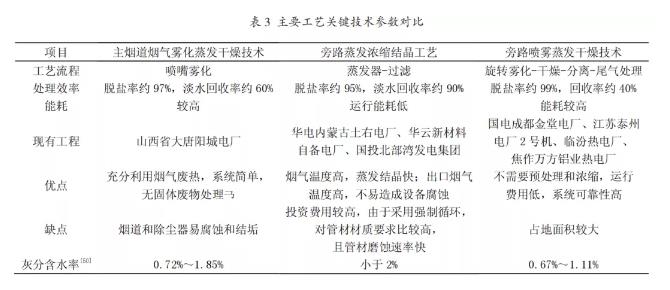

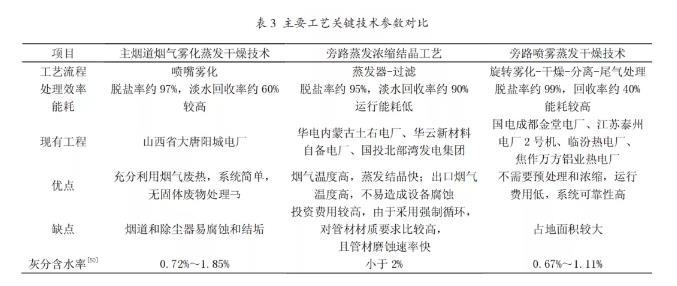

基于经济性与技术可行性的全面评价,主烟道雾化蒸发干燥技术、旁路蒸发结晶工艺和旁路喷雾蒸发干燥技术[38-39]是现阶段脱硫废水零排放的有效且主要措施。工艺的特点与主要技术参数比较见表 3[35-36,40-45]。但近年来火电厂投运案例多采用旁路喷雾蒸发干燥工艺[45-47],而蒸汽机械再压缩蒸发结晶工艺很少被关注[48-49]。

分析表 3 可知,相比于其他两种技术,旁路蒸发器烟气喷雾蒸发干燥技术具有广泛的应用价值,其脱盐率较高,并且在运行成本和可靠性方面具有显著的优势。

3 结束语

脱硫废水零排放势在必行,而实现脱硫废水零排放的核心在于终端工艺废水零排放。结合脱硫废水的特点选择合适的处理处置工艺将成为电厂安全可靠和经济可行的关键。预处理技术是脱硫废水零排放的基础,浓缩减量技术是保证后处理效率的关键。Na2CO3软化工艺已经成熟,其经济技术可行性优势明显。在膜浓缩还原工艺中,反渗透工艺出水稳定、脱盐率高、能耗低,具有广阔的应用前景。随着工艺技术的深入研究和优化,正渗透技术具有巨大的发展潜力。蒸发器烟气喷雾蒸发干燥技术不需要预处理和浓缩,运行成本低,系统可靠性高;在经过应用优化后将实现突破性发展。然而,基于分级工艺的优化选择,如何提高各工艺的性能,实现脱硫废水零排放处理工艺的系统优化;创新改造工艺,探索不同的工艺组合,降低成本,提高综合利用价值,将是未来脱硫废水零排放的发展方向。