中水污泥回用对电厂脱硫过程中脱硫石膏品质的影响

摘 要:中国城市污水排放量未来还会有较大增长,且产生的污泥饼约占中国总固体废弃物的3.5%,城市污泥处理地位日益突出。对污水处理产生污泥的过程进行调控研究,生成富含Ca污泥用于SO2的治理,目前,国内燃煤电厂应用最广泛的烟气脱硫技术是石灰石-石膏湿法烟气脱硫,因此污泥回用于电厂脱硫系统优势明显,但技术尚未成熟。通过对污泥回用机组现场底流浆液及脱硫石膏取样,并对其进行物理化学性质分析,研究了污泥回用对脱硫石膏纯度、粒度、宏观结晶形貌、微观结晶形貌的影响,从而研究污泥回用对电厂的脱硫石膏物理化学品质的影响,以及对脱硫系统的影响,为中水污泥回用提供理论支持。

关键词:中水污泥;电厂脱硫;分析;

中国城市污水排放量未来还会有较大增长,且产生的污泥饼约占中国总固体废弃物的3.5%,随着中国污水处理事业的发展,污泥的处理处置问题在城市污水处理中占有的位置已日益突出,因此中水污泥回用脱硫系统具有技术和应用优势。

中国燃煤电厂脱硫系统产生大量的脱硫石膏副产物,自2018年起,脱硫过程中产生的脱硫石膏预计达到 1 亿t 以上。随着国家对大宗固废的治理力度加大,脱硫石膏在建材、土壤治理、水泥添加剂、石膏晶须、材料添加剂等方面的研究用越来越受到重视。中水污泥中含有杂质,杂质对脱硫石膏有一定的影响,进而可能影响石膏的资源化利用和脱硫系统的稳定性。

因此,本文研究了中水污泥回用于电厂脱硫系统产生的脱硫石膏的品质,并分析了产生原因,从而为中水污泥用于电厂脱硫技术创新提供理论依据。

1 实验部分

1.1 样品来源

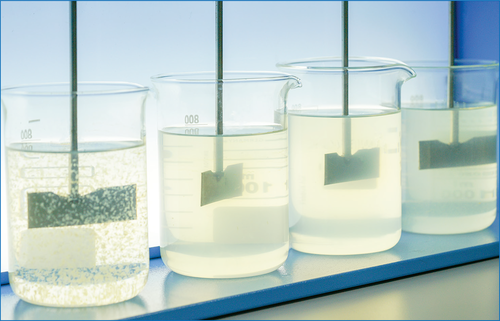

样品来源于三河电厂使用中水污泥的#1、#2机组,在现场分别取得了五个浆液样品:1号吸收塔浆液、1号吸收塔石膏旋流子底流浆液、2号吸收塔石膏旋流子底流浆液、3号吸收塔石膏旋流子底流浆液、4号吸收塔石膏旋流子底流浆液。同时,对现场石灰石浆液样品、1号与2号炉石膏混排样品、3号炉石膏样品进行取样,分别进行理化测试(表1)。

1.2 实验设备

天平08-511-1、08-514-1,滴定管H-9-3、H-1,分光光度计08-631-4,等离子体光谱08-446-4,偏光显微镜08-286-1,电子天平08-513-2,激光粒度仪08-063,扫描电镜Quanta-600

2 结果与讨论

2.1 成分分析

通过对现场石灰石、石膏和底流浆液等八个样品进行化学滴定,测试其化学成分,并分析杂质来源及对石膏品质的影响,结果如表2和表3所示。

通过成分测试结果可以看出,添加中水污泥后,一方面脱硫石膏含水率增高,其中1、2号石膏样品由于过高难以检测,3号吸收塔石膏样品含水率为14.28%,也不满足含水率低于10%的要求;另一方面脱硫石膏中杂质元素Cl-、酸不溶物和碳酸钙含量也比较高,超过了脱硫石膏标准。

注:*铝元素方法最低检出质量浓度:40μg/L,铁元素方法最低检出质量浓度:4.5μg/L。

根据表3可知,由于四台机组石膏旋流器底流浆液中CaSO4·2H2O含量全部低于90%,其中#1、#2机组石膏旋流器底流浆液中CaCO3含量较高分别为2.94%和1.26%;四台机组浆液底流中的Mg2+及Cl-含量相对较高,酸不溶物含量均表现较高。

尹连庆等的研究显示MgCO3会使石膏形成过程中的晶核数量增加,晶型多样化,最终影响石膏的含水率及脱水性能;有研究表明:由于Cl-是以CaCl2的形式存在于浆液中,Cl-的存在会使浆液中Ca2+离子浓度增加,进而抑制CaCO3的分解反应,影响SO2的吸收过程。同时Cl-还会与石灰石中夹带的Al3+和Fe3+等杂质发生配位反应,形成的络合物会包裹在石灰石颗粒表面,抑制其溶解,进而影响脱硫石膏品质。

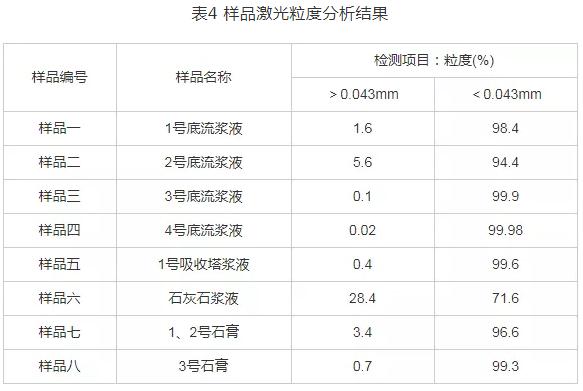

2.2 粒度分析

对现场所取到的浆液及石灰石石膏样品粒径分布进行了测试,如表4所示。

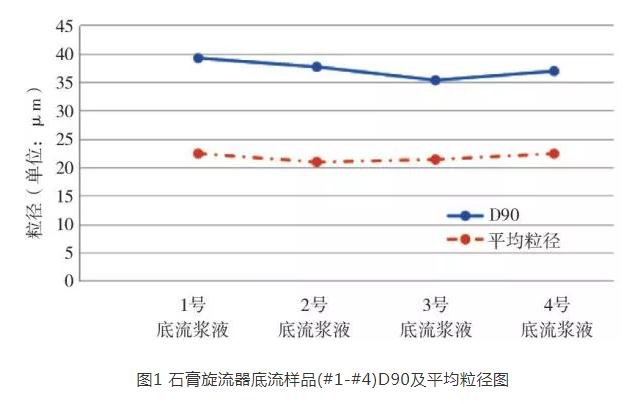

通过对四台机组石膏旋流器底流浆液的粒径分布进行统计,可见四台机组平均粒径较为接近,均在21~24μm。其中三号机组底流D90略低,为35.32μm,但四台机组D90均低于45μm。结果如图1所示

通过粒度及粒径分析可知,四台机组石膏旋流器底流浆液颗粒物粒度分布相似,粒径大部分分布于<0.043mm(325目),表明四台机组石膏结晶均不理想,结晶颗粒较小因此石膏脱水困难,导致石膏含水量普遍较高。

2.3 宏观形貌分析

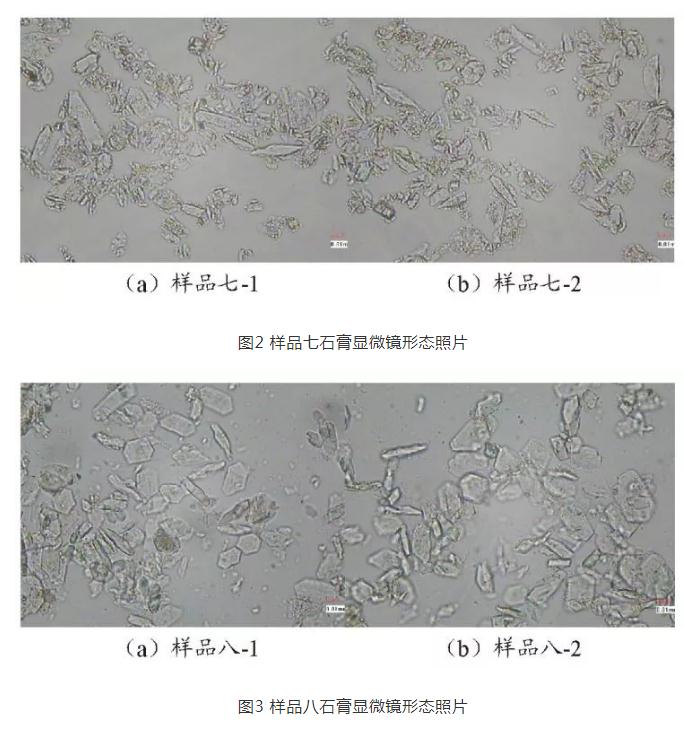

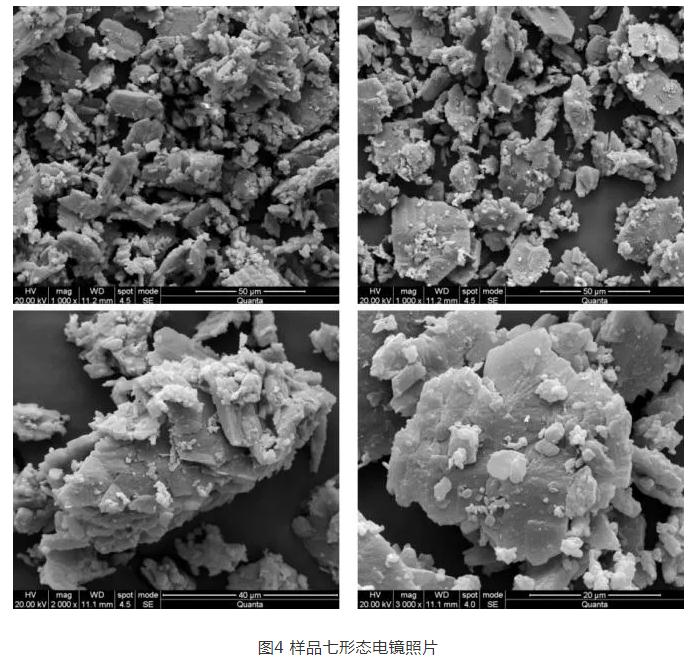

对石膏1、2号混排石膏与3号石膏进行宏观形貌观察,结果如图2和图3所示。

由图2和图3可知:1、2号石膏大部分为半自形片状、板片状大颗粒上普遍附着有细小颗粒,不易分散。3号石膏大部分为自形短柱状、厚板状,少量为柱状。同时可以看到还有一部分石膏晶体颗粒吸附在大颗粒的石膏上。通过形貌分析可知,1、2号吸收塔混排石膏结晶过程受到抑制,没有形成理想的自形柱状结构,而是成长为半自形板片状结构以及少量针状结构。这一现象说明,石膏在结晶过程中,石膏受到杂质等影响,抑制了其在a轴以及b轴方向的生长。

结合前述对1、2号吸收塔混排石膏样品及3号吸收塔石膏样品的粒度分析,3号吸收塔石膏尽管粒度分布与1、2号混排石膏类似,平均粒径两者也相近,但由于其石膏结晶发育形态相对较好,基本发育出石膏应有的厚板或短柱状形态,尽管3号石膏样品含水率较高但没有出现脱水困难的现象。因此,石膏结晶受到抑制,难以形成完整的石膏晶体,板片状及针状结构容易在真空皮带机滤布上形成架桥,造成其中孔隙水增大,进而出现石膏脱水困难的现象,造成石膏含水率高。

2.4 微观形貌分析

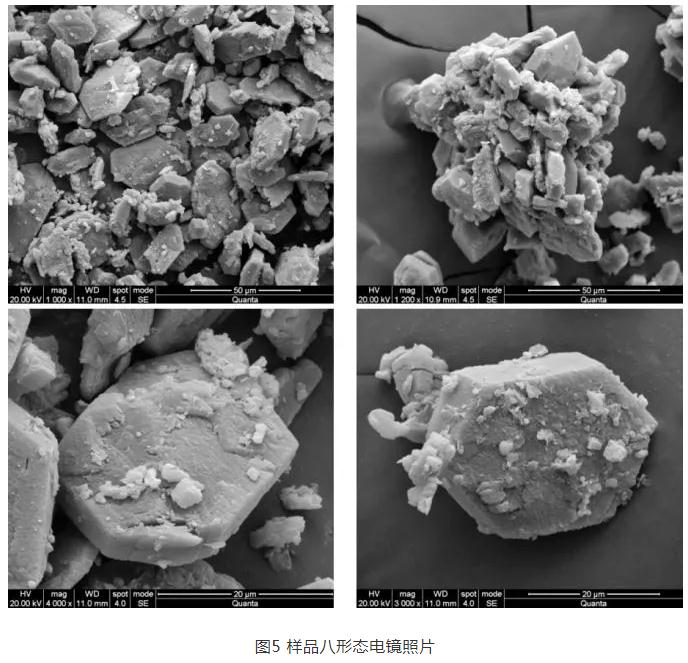

为进一步观察1、2号吸收塔混排石膏样品及3号吸收塔石膏样品的晶体形态,并初步对影响石膏晶体结晶的物质进行研究,分别对两种石膏样品进行了扫描电镜及能谱分析,分析结果如图4~图5所示。

通过扫描电镜结果可以明显看到,1、2号吸收塔混排石膏主要是由发育不完全的板状石膏结晶体及其上吸附的细小颗粒组成,通过能谱分析结果,这些细小的颗粒主要为未成形的石膏晶体以及前述化学分析中的酸不溶物,而这些酸不溶物主要物质为硅酸盐,还包括铁铝的化合物及白云石。由于1、2号吸收塔混排石膏的这种形态,导致其在皮带脱水机上形成疏松的结构,同时细颗粒极易从吸附结构中脱附堵塞皮带微孔结构,两者相互作用使石膏脱水越发困难。

从3号吸收塔的石膏扫描电镜结果可以看到,3号吸收塔石膏样品的石膏晶体发育情况相对较好,整体没有出现1、2号吸收塔混排石膏中众多细小颗粒的情况。但是从晶体粒度来说,总体石膏晶体发育的粒度偏低,一些大颗粒的石膏主要是由小石膏晶体聚合而成。从单个石膏晶体上可以明显看出石膏发育的痕迹,同时可以明显看出石膏晶体在(010)、(110)、(111)三个晶面上均吸附有大量的细小颗粒,通过能谱分析其主要为硅酸盐矿物及碳酸盐矿物(主要为白云石)。由此可见硅酸盐矿物及白云石等杂质会抑制石膏晶体发育的粒径,但是对比1、2号吸收塔混排石膏的杂质能谱分析结果,1、2号吸收塔混排石膏中杂质除了这些还包含了较多的铁系化合物及铝系化合物。这两类化合物的存在会对石膏晶体速率产生和大负面影响,同时还会对石灰石及石膏表面产生包覆作用,进一步阻碍石膏过饱和结晶过程。

3 结论

通过对三河电厂现场石膏及悬流底液进行取样和测试分析,结果表明,添加中水污泥后,会对石膏的化学成分、粒径分布、结晶方式和结晶形貌有所影响,从而影响脱硫石膏的品质,并使得脱硫过程脱水困难,影响脱硫系统的正常运行,因此中水污泥回用需要考虑杂质等对脱硫石膏结晶及晶型生长的影响,从而有利于脱硫过程协同处理中水污泥。