技术知识:高酸重质原油废水处理工艺

慧聪水工业网 国内某大型炼油企业采用“两级气浮+A/O+MBR”的传统工艺处理高酸重质原油加工过程产生的废水,因该废水具有高酸、高氮及难生物降解等特点,处理出水如不经过进一步处理很难达到排放标准,更不可能达到回用标准,这是大多数炼油企业所面临的问题。

臭氧的氧化能力很强,其作用机理可分为直接反应和间接反应。通常,在酸性条件下(pH<4),以直接反应为主;在碱性条件下(pH>10),以间接反应为主。但其氧化特性决定了单一的臭氧氧化有一定的局限性。因为单一的臭氧氧化不能将有机物彻底分解为CO2和H2O,同时难以达到较高的COD去除效果。因此,近些年发展的臭氧氧化技术主要以联合工艺为主〔1-2〕,其中一种是用各种催化方法强化臭氧单元的氧化能力,例如非均相催化臭氧氧化〔3-4〕等。笔者采用自主研发的催化剂和开发设计的催化氧化反应器对高酸重质原油废水的MBR出水进行了处理,取得了良好的处理效果。

1试验条件及工艺的确定

1.1试验用水水质及回用要求

试验用水为高酸重质原油废水MBR出水,其水质如表1所示。

1.2试验工艺的确定

根据试验用水的BOD5值可知,废水经过A/O+MBR的生物降解作用,已基本没有生物降解性了,但其COD仍很高,而且还含有一定的氨氮,很难满足回用的要求,因此,需要一种有效的物化方法对其进行深度处理。根据废水的特点并结合实验室小试的研究结果,确定采用两级臭氧深度催化氧化法对其进行处理,并取得了较好的处理效果。

1.3试验装置及工艺流程

试验工艺流程如图1所示。

本试验装置处理能力为60L/h,主体部件为316L不锈钢材质,其中1#预曝气塔和2#预曝气塔尺寸均为D200mm×600mm,高径比为3∶1;1#催化氧化塔和2#催化氧化塔尺寸均为D200mm×800mm,高径比为4∶1;1#清水池和2#清水池尺寸均为500mm×500mm×500mm;臭氧发生器和臭氧分解装置均使用试验现场的工业化装置。

MBR出水经过调节池后进入1#预曝气塔内进行预曝气,气液逆向接触,溶解有一定浓度臭氧的废水利用压差从底部进入1#催化氧化塔进行反应,出水进入1#清水池,然后利用提升泵进入2#预曝气塔,溶解一定浓度臭氧后进入2#催化氧化塔进行反应,出水进入2#清水池。氧化塔内装填催化剂,利用O3的强氧化能力在催化剂的作用下将废水中的有机物等污染物降解。预曝气塔和催化氧化塔顶部的尾气进入臭氧分解装置,将臭氧分解净化后排放。

1.4分析方法

COD的测定采用重铬酸钾法;pH的测定采用玻璃电极法;氨氮的测定采用蒸馏和滴定法;BOD5的测定采用稀释与接种法。

2影响因素的研究

2.1臭氧浓度的影响

在水温为30℃,空速为3.5h-1,进水pH为7.5的条件下,考察臭氧投加浓度对COD去除效果的影响,结果见图2。

从图2可以看出,臭氧催化氧化的COD去除率随水中臭氧浓度的增加而升高。但是,当水中臭氧质量浓度>10mg/L时,一级臭氧催化氧化的COD去除率不再有明显升高,维持在60.17%左右,此时出水COD>60mg/L,并不能达到回用要求。因此,增加了二级臭氧催化氧化进一步降低COD。由图2可知,当水中臭氧质量浓度为5mg/L时,二级臭氧氧化出水COD<60mg/L,总去除率为75.76%,达到了回用标准要求。同时,试验也考察了臭氧浓度对氨氮的去除效果,结果表明,随着臭氧浓度的增加氨氮去除率也随之增加。考虑到能耗等因素,试验确定两级臭氧催化氧化的臭氧质量浓度分别为10mg/L和5mg/L。

2.2温度的影响

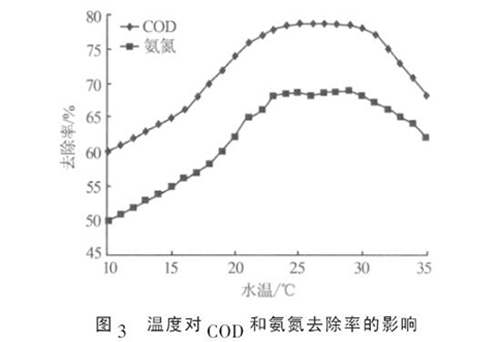

在两级催化氧化的臭氧质量浓度分别为10mg/L和5mg/L,考察温度对COD和氨氮去除效果的影响,结果见图3。

从图3可以看出,COD与氨氮的去除率随着温度的增加呈现先升高后降低的趋势。这主要是因为温度升高,反应速率增加,但温度越高,水中溶解的臭氧越少,同时温度过高会阻止污染物的吸附与富集,导致COD、氨氮去除率下降。根据试验结果确定合适的反应温度为22~32℃。

2.3空速的影响

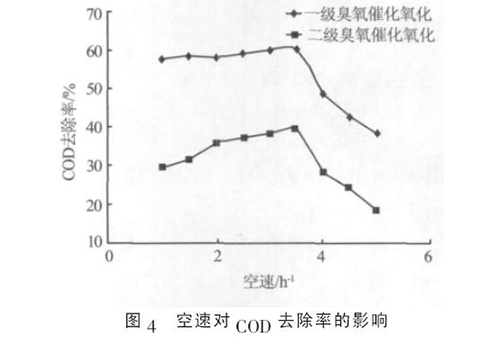

在水温为30℃,两级催化氧化的臭氧质量浓度分别为10mg/L和5mg/L,进水pH为7.5,催化剂装填量为23L的条件下,调整进水流量,考察空速对COD处理效果的影响,结果见图4。

从图4可以看出,COD去除率随着空速的增加呈现先增加后降低的趋势。空速较小时,臭氧在水中的停留时间过长,催化剂起不到提高臭氧利用率的作用,去除率较低,这种现象在二级催化氧化时尤其明显;随着空速的增加,催化剂能有效地利用臭氧降解有机物,提高了COD去除率,降低了吨水处理能耗;但当空速>3.5h-1时,由于催化反应时间不够充分,COD去除率急剧下降。同时,试验也考察了空速对氨氮的去除效果,随着空速的增加氨氮去除率呈现降低的趋势。综合考虑这2种因素,确定最佳空速为3.5h-1。

3试验结果分析

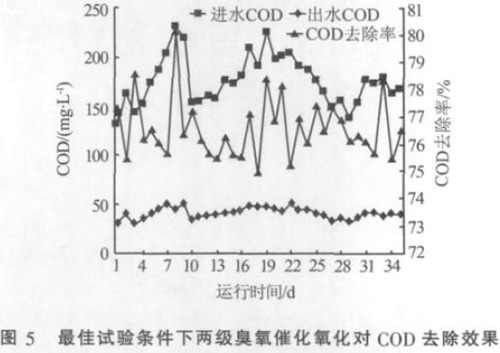

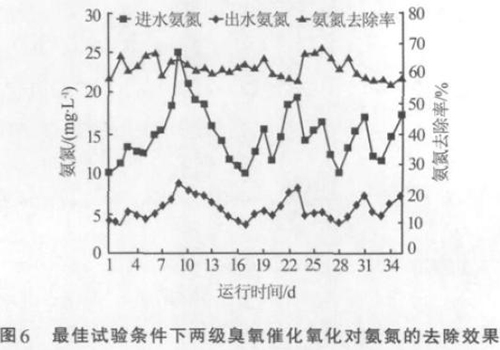

在两级催化氧化臭氧质量浓度分别为10mg/L和5mg/L,进水pH为7.5的最佳试验条件下,采用24h连续运行的模式,水温为28~32℃,连续运行35d,考察该工艺对高酸重质原油废水MBR出水的处理效果及运行的稳定性,结果见图5和图6。

从图5、图6可以看出,在最佳试验条件下,当进水COD为132~231mg/L时,出水COD为30~52mg/L,COD去除率为75.12%~80.09%;当进水氨氮为10~25mg/L时,出水氨氮为3.7~8.8mg/L,氨氮去除率为56.16%~67.90%;出水BOD5均<10mg/L,pH在6.7~8.1之间,出水水质达到《城市污水再生利用工业用水水质》中的敞开式循环冷却水系统补充水的标准,满足了企业的回用要求。具体参见污水宝商城资料或http://www.dowater.com更多相关技术文档。

4结论

(1)采用自主研发的催化剂和设计开发的试验装置对高酸重质原油废水MBR出水进行了两级臭氧深度催化氧化处理,并对影响因素进行了研究,确定了最佳运行条件:pH为7.5,水温为28~30℃,两级催化氧化臭氧质量浓度分别为10mg/L和5mg/L,空速为3.5h-1。在此条件下,经过连续35d的运行试验,出水COD、氨氮、pH和BOD5等均达到《城市污水再生利用工业用水水质》中的敞开式循环冷却水系统补充水的标准要求。

(2)试验采用两级臭氧催化氧化的方式,比单级方式大幅减少了臭氧的投加量,有效地提高了臭氧的利用率,充分发挥了催化剂的作用,从而降低了吨水处理的电耗,节约了成本。从试验过程可知,两级处理工艺的电耗为1kW˙h/t,而达到相同效果的单级处理工艺的电耗为2kW˙h/t,经济效益明显。

(3)催化剂催化活性好,去除效率高,性能稳定。

分享按钮