大石峡特高面板砂砾石坝高质量建设与实践创新

摘要:新疆大石峡水利枢纽工程挡水建筑物为高247m的面板砂砾石坝,在当前同类坝型中坝高居世界第一,同时具有工程场址处狭窄河谷、边坡陡峭、地震活动频繁且基本烈度高以及施工环境气候冷热风干、河流来水泥沙含量高的特点,工程规模宏大,坝高超出规范与设计经验范围,建设周期短、填筑强度高。为高质量完成大石峡大坝分区填筑及面板分期浇筑,减少坝体沉降变形,防止面板混凝土开裂,基于大石峡大坝填筑规划与节点,针对工程建设中的挑战与难题,引入智能化管理、数字化施工理念,建设研发基于“BIM+GIS+IoT”等多技术融合的大石峡工程建设智慧管理云平台,实现了水库大坝智能精细化系统建设与运用。结果表明:施工中,大坝坝料及填筑施工全过程采用智能精细化控制系统,形成采料、运输、摊铺、碾压、质检、监测紧密相扣的一条龙管理模式,实现对施工过程和主要参数的监控以及质量全记录、过程可追溯,保障大坝施工高标准、高强度、安全优质、规范有序。其实践创新为工程建设运行稳定提供了重要技术支撑。

01、引言

水库大坝安全是国家水安全的重要保障。近年来,国家对水利工程建设质量高度重视。2023年2月中共中央、国务院印发了《质量强国建设纲要》,明确提出打造中国建造升级版,树立全生命周期建设发展理念,构建现代工程建设质量管理体系,推广先进建造设备和智能建造方式,提升建设工程的质量和安全性能。2022年10月发布的《水利部办公厅关于印发水利工程建设质量提升三年行动(2022—2025年)实施方案的通知》(办建设〔2022〕280号)要求,要推动制定质量管理标准化手册,规范关键工序做法及管理要求,强化全生命周期的质量监控手段,推动重大水利工程建设质量的提升。在此背景下,水库大坝建设作为水利工程建设的核心内容,亟须通过科技创新和智能化手段实现高质量发展。

面板砂砾石坝是一种以砂砾石作为主要堆石材料,并在其上游表面设置钢筋混凝土面板作为防渗结构的坝型,具有安全、经济、适应性强等优点。由于砂砾石分布广、开采成本低、压实后强度高、变形模量大,故在高土石坝建设中应用广泛。国内学者针对面板砂砾石坝建设相关问题展开过大量研究。张正勇等研究了混凝土面板砂砾石堆石坝反渗排水设计与施工问题。李建文、李阳、银佳男等对面板砂砾石坝的动力特性进行了研究,总结了不同条件下坝体应力变形的影响规律。江威、周恒、韩小妹等针对大石峡特高混凝土面板砂砾石坝,研究确定了填筑控制指标、施工碾压参数、设计安全标准和设计控制指标。李江等针对大石峡特高混凝土面板砂砾石坝建设中面临的河谷枢纽布局、大坝变形控制、面板防裂、抗震安全、泄流冲蚀和边坡稳定等关键技术难题,提出了相应技术对策。柳莹等基于新疆12座已建的100m级以上混凝土面板堆石坝资料,分析总结了高混凝土面板堆石坝筑坝填筑标准及坝体沉降变形规律。王龙针对高混凝土面板砂砾石坝研究了砂砾石坝填筑标准。陈群等研究了非饱和渗流情况下坝体渗流场的变化以及水力参数分布,并用于沟后面板坝溃坝过程的模拟。张丽等针对某混凝土面板砂砾石坝,分析了面板缝不同失效程度对渗流场的影响。刘杰、陈生水等研究认为通过设置合理的坝体排水区和坝料间反滤保护设施,可以控制高混凝土面板砂砾石坝坝体渗流安全。徐泽平、钮新强等对高面板堆石坝坝体分区安全方面进行了研究。邓成进等提出了高混凝土面板砂砾石坝坝体分区准则。钟启明等提出了混凝土面板砂砾石坝漫顶溃决过程的数学模型。李炎隆等建立了面板砂砾石坝漫顶溃坝数学模型,研究了混凝土面板砂砾石坝漫顶溃坝数值模拟。邓铭江研究总结了严寒、高震、深覆盖层混凝土面板坝关键技术。关志诚总结了强震区砂砾石筑坝技术进展。

综上所述,国内学者关于面板砂砾石坝相关研究多集中于施工技术和难点,如坝体渗流、坝体应力分析、漫顶溃坝分析以及填筑控制指标等,对大坝整体建设管理方面的实践总结较少。本文以新疆大石峡水利枢纽工程(以下简称大石峡工程)特高面板砂砾石坝为研究对象,为实现水库大坝高质量建设施工,引入智能化管理、数字化施工理念,构建了集水利工程建设、施工与管理一体化的智能管理平台,实现了水库大坝的智能精细化系统建设与运用。

02、大石峡工程大坝填筑规划与关键节点

1.工程基本情况

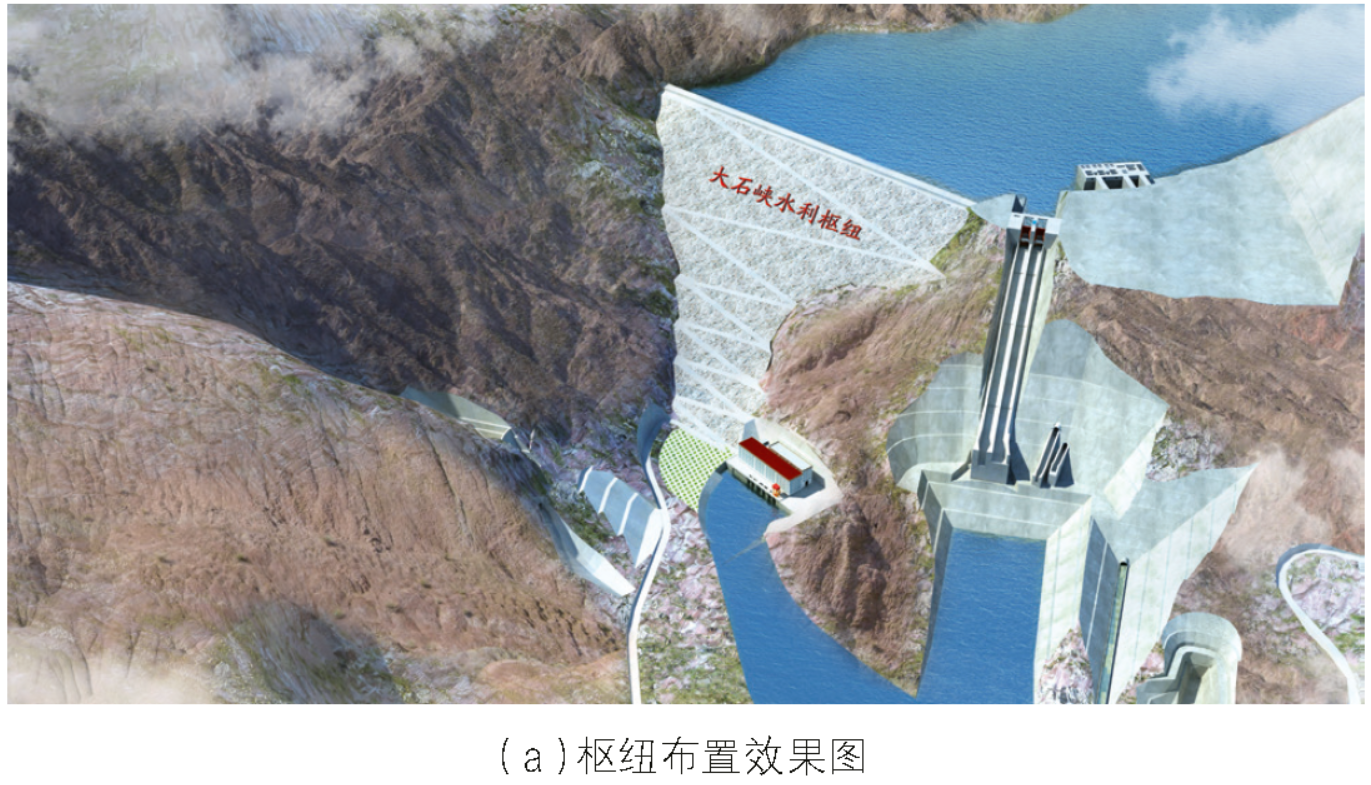

大石峡工程是国家172项节水供水重大水利工程之一,是目前已建和在建世界最高的混凝土面板砂砾石坝。工程建设具有“五高(高坝、高边坡、高挖填强度、高泄洪流速、高地震烈度)、一新(管理模式新)、三复杂(社会环境复杂、地形地质条件复杂、自然气候条件复杂)”特点,工程于2019年11月全面动工并已成功实现截流。

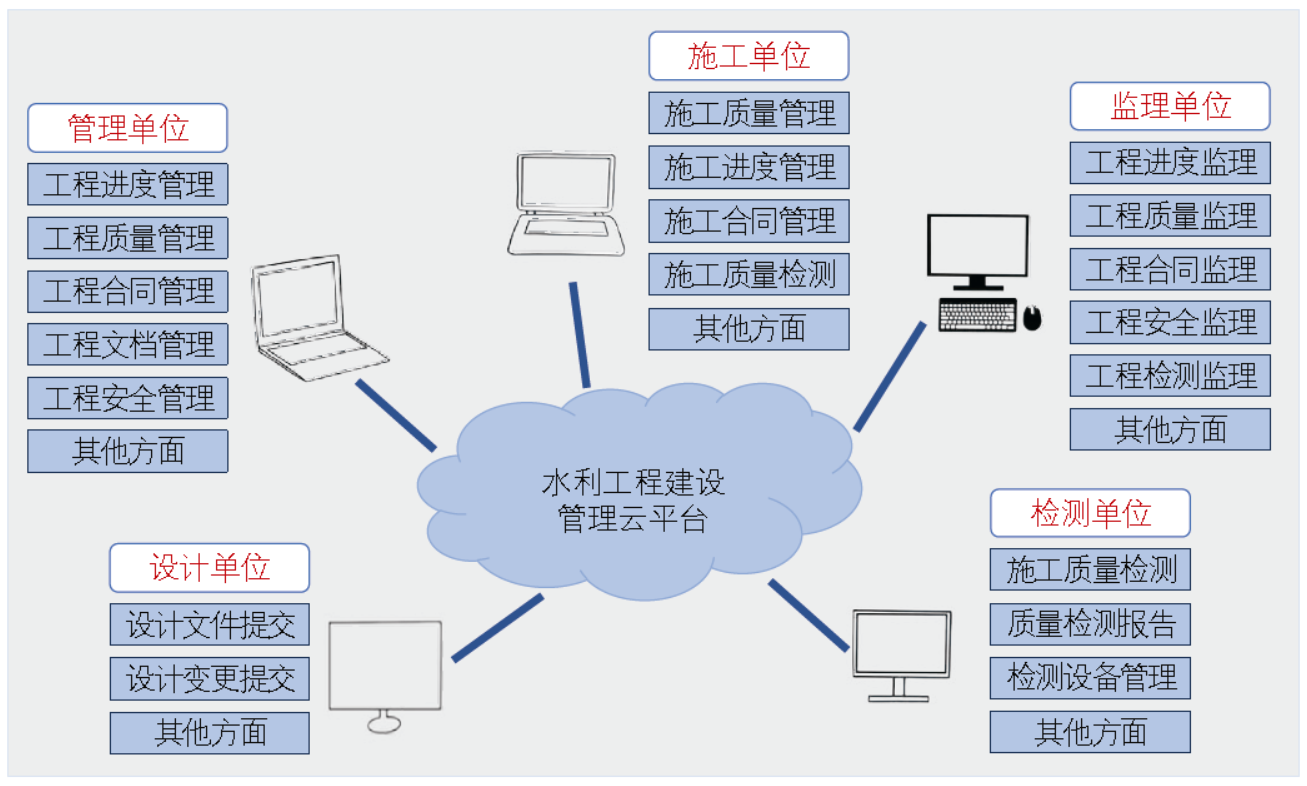

大石峡工程建设秉持“数字化服务紧密围绕工程需要”宗旨,积极落实建设“数字中国”、建设新时代水利工程等要求,紧紧围绕“工程建设质量提升”目标,建设了具备多要素管理的智慧管理云平台,采用“管理平台在‘云’、施工过程实时监控在‘中’、工程建设管理信息感知在‘底’”的三层次质量管理模式,实现了工程建设参建单位的信息共享与协同管理,以及对工程建设关键施工过程的实时监控,保证了施工质量,取得了一些有价值的施工质量管理控制经验与成果。大坝枢纽布置效果图与现状外观如图。

▲大坝枢纽布置效果图与现状外观(枢纽现状外观供图:大石峡水利枢纽工程建设管理中心)

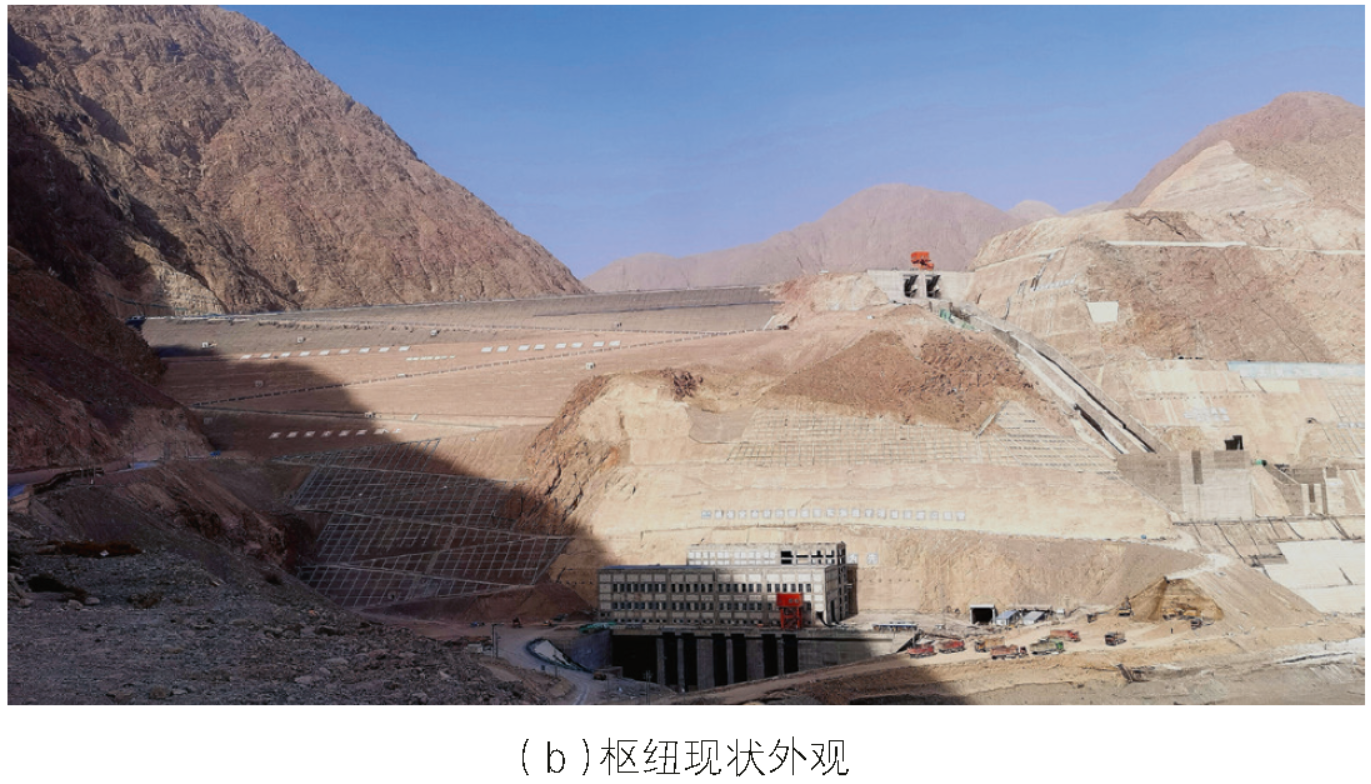

2.大坝填筑规划

大坝为混凝土面板砂砾石坝结构,坝顶高程达到1707.00m,河床趾板(混凝土高趾墙)建基高程为1460.00m,最大坝高为247.00m。坝顶全长576.5m,宽度为15.00m。坝顶上游侧设置高度为4.7m“L”形混凝土防浪墙,防浪墙顶高程为1708.20m。上游坝坡坡比为1:1.60。在1542.50m高程以下面板上增设了上游压坡体,其中上游铺盖区顶宽4.00m,坡度为1:1.70;盖重区顶宽6.00m,坡度为1:2.2。下游坝坡设有宽度为10.00m的“之”字形上坝公路,公路坡度为10%。坝坡采用上缓下陡的设计,上部坝坡坡比为1:1.5,下部坝坡坡比为1:1.4至1:1.3,综合坡度为1:1.76。

大坝填筑及面板分期浇筑是质量控制的关键,合理控制坝体填筑既有利于控制坝体沉降变形,也有利于面板分期浇筑及挡水度汛,目前已按批复工期顺利建成。工程开工至今历经2022年上游麦孜巴赫冰川溃决(溃决洪水洪量达0.6亿m³)等考验,各项节点均按期实现。

▲大坝分期填筑示意图

3.大坝工程主要节点

2019年大石峡工程开工建设,当年主要完成了导流洞工程。2020年5月底前,完成上下游围堰施工。2021年9月—2022年4月,完成大坝一期坝体(高程1515m以下)填筑;2022年4月—2023年1月,完成二期坝体填筑(上游高程1545m以下,下游高程1565m以下);2023年分阶段完成三期坝体填筑(上游高程1600m以下,下游高程1584m以下)和四期坝体填筑(上游高程1600m以下,下游高程1625m以下);2024年5月以后完成剩余坝体填筑(高程1665~1703.5m)。2024年3月—2024年5月,完成一期面板浇筑(高程1495~1575m);2025年3月—2025年6月,预计完成二期面板浇筑(高程1575~1640m);2026年3月—2026年5月,预计完成三期面板浇筑(高程1640~1703.5m)。

▲大石峡面板砂砾石坝填筑进度及关键节点

03、大坝智能精细化控制系统建设与运用

1.构建全过程智慧管理云平台

针对大石峡工程建设管理过程中主要存在的挑战与难题,建设研发基于“BIM+GIS+IoT”等多技术融合的大石峡工程建设智慧管理云平台,满足参建各方工程建设和精细化数字化管理需求,将新技术与工程建设相融合,提升建设智慧化管理水平。平台的建设运用实现了建设质量、进度、安全、材料物资的高效管控和工程建设一张网式管理,为重要分部工程施工实时智能化监控提供了重要手段,也为数字孪生大石峡工程提供了重要数据、技术及底板支撑。

▲智慧管理云平台框架

BIM中心是工程数字化、智慧化建设全面落地的重要数据基础,作为数据资源池贯穿工程的全生命周期,为工程建设提供强大数据支撑。其特点如下:

①填筑仓面“在线设计、辅助施工”。针对坝体填筑过程中仓面复杂多变且无法提前分解的问题,开发大坝填筑分仓在线规划功能,指导现场工作人员分仓。

②仓面道路“快速设计、指导现场”。针对坝体填筑过程中需要合理规划坝面车辆路径的需求,开发坝面道路在线规划功能,指导现场工作人员实际施工。

③模型属性“自动提取、同步更新”。完成线上规划后,系统自动提取模型属性信息,便于浏览,同时通过开放性接口推送相关信息到各业务系统进行应用。

④平台建设“建筑BIM、地形GIS”。BIM轻量化引擎和GIS服务引擎作为大石峡BIM中心平台建设硬核技术,利用GIS+BIM技术搭建“地形地质+建筑物”的工程整体数字化模型,构建三维可视化管理平台,二者的融合让数字化建设实现新突破。

⑤工程数据“分类管理、高效传输”。实现众多格式工程数据在线分类管理,通过与模型关联满足不同工程阶段、不同专业人员的应用需求,让信息在工程全生命周期中更高效地传递和共享。

⑥辅助决策“协同可视、服务高效”。可视化的数据表达与分析让工程常见问题在数字化平台“无所遁形”,消除了信息壁垒,提升了项目价值。工程协同可视,沟通服务高效,大幅度提高了辅助决策和方案校审效率与精度。

2.智能精细化系统建设与运用

(1)大坝填筑施工智能精细化控制系统

智能精细化控制系统的建设运用实现了大坝摊铺填筑全过程一体化智能化管理:①坝料摊铺智能监测。首次实现砂砾石坝料摊铺过程的实时智能监测,确保摊铺厚度和平整度。②仓面压实质量智能分析。根据压实质量指标分析仓面内压实质量空间分布状态,及时发现薄弱环节,实现压实质量控制。③碾压机群协同作业。实现碾压机器无人化作业或机群同时作业。④补水过程智能控制。加水-补水过程采用智能化精细分析与自主控制,首次对补水过程进行智能化监控,并分析仓面补水状态均匀性,切实保证坝料的含水率,为压实质量控制奠定基础。⑤大坝变形智能预警。首次提出耦合现场实际碾压施工数据、压实质量分析数据等指标,为有限单元属性赋值,实现基于真实施工参数的大坝变形数值分析与智能预警。

大坝填筑采用3.5m³挖掘机开采上料、32t自卸汽车运输上坝,仓面采用SD320/SD220推土机平仓、36t振动碾碾压,采用智能建造技术实现全过程数据自动采集,以及筑坝施工指挥调度扁平化、数字化、可视化等。截至2024年12月底,大坝填筑至1700.5m高程,已完成封顶,累计完成填筑方量1813万m³(占设计总填筑方量的100%)。2023年是填筑高峰期,总填筑方量976万m³,月填筑最高强度115万m³,日最高强度4.5万m³。截至2024年8月大坝最大沉降量710mm,沉降率0.36%。

▲大石峡工程大坝主要分区填筑及检测统计

(2)混凝土生产及浇筑施工智能系统

大坝混凝土集中分布在高趾墩和面板,高趾墩混凝土总量17.6万m³,采用整体浇筑、分段冷却、仓面保温等措施;面板分三期浇筑,总浇筑方量11.8万m³,采用搅拌车运输、溜槽转运、振捣等方式,最大浇筑段长140m,月最高浇筑强度2.2万m³,日最高浇筑强度820m³。

通过研究基于区块链技术的混凝土生产及浇筑施工全过程精细化管理系统,结合区块链中的哈希加密算法、数据结构、数据分布式存储存证以及数据安全溯源等技术,实现大石峡工程建设中混凝土生产及施工过程的精细化管理。开工至今累计对混凝土原材料、试件试块等施工自检8539次,监理平行检测768次,法人抽检675次,检测结果全部合格。

▲混凝土强度检测结果统计

(3)基于AI的安全施工智能管控系统

大石峡工程建设完成覆盖全项目区域的物联网监测网络,其中施工现场共在15个点位布置了59套摄像头等监控设施,全面覆盖施工营地、施工作业现场和施工道路;同时建设了覆盖工程施工区域的宽带无线网络,支持智能手机、平板电脑、执法记录仪、智能安全帽及无线摄像头等设备接入。通过监控(包括室内、室外场景)支持各类安全监测(道路交通、施工作业面)、环境监测(拌和站、金结制造厂、钢筋加工厂、噪音、气体)、设备运行状态监测(推土机、反铲、挤压边墙机、振动碾运行轨迹和碾压数据采集、塔吊、智能顶升系统)及车辆定位(坝料运输车、混凝土罐车、通勤车)等传感器数据的接入和传输,以AI技术实现施工人员安全监管、施工设备与车辆管理、无人碾压与智能作业、施工环境与质量监测以及安全风险预警与应急响应等。

(4)基于全域数据实时监测的智慧灌浆管理系统

大石峡工程帷幕灌浆工程量11.8万m³,固结灌浆工程量16.7万m³,灌浆范围包括坝基、趾板、坝肩、溢洪道、厂房、进水口、引水洞等,作业面分散,涉及交叉作业较多,工期跨度长。

通过基于全域数据实时监测的智慧灌浆管理系统建设,初步建立灌浆统一物联平台,提升自动化生产和智能化管理能力,做到与工程生命周期同步,实现安全条件下的数据共享,建立起灌浆系统人机交互、运行状态全面感知、信息高效处理的智慧服务系统,真正实现了灌浆施工信息化、智能化,提高施工效率,减少人工对过程数据的干预,同时降低管理难度,改善管理力量不足等情况,提高了现场设备数据的真实性和可溯性,有助于实现隐蔽工程“阳光施工”。

04、实践创新的关键措施

1.聚焦工程创优目标,强化实施过程管控

大石峡工程是目前同类型世界第一高坝,在工程实施过程中,始终聚焦于工程质量提升,大力推行质量控制点及现场质量负责人公示制度,强化了一线管理人员的责任心,保证了现场质量管理指令能够准确且有效传达。这一举措能够将质量问题在过程中化解,从根本上避免了验收评定资料与工程实体“两张皮”现象,使工程施工质量处于良好的受控状态。

2.首推电子签章试点,提升工程管理效率

在探索电子签章技术的应用方面,采取了系列创新措施,致力于构建综合性的工程建设管理云平台。平台涵盖了工程进度、质量、安全和试验检测等多个方面的业务管理文档,所有文档都遵循相关标准规范,开发了相应电子表单,并在实际工程建设中部署和应用。

电子表单设计灵活,能够根据特定的业务管理流程进行自定义设置。这些表单通过多样化的数据终端进行实时数据录入,确保了施工过程数据的准确性和及时性,为数字文档的电子签章应用提供了坚实基础和必要条件,从而提升了工程管理的效率和可靠性,节省了文件存储和管理的物理空间,大大降低了成本。采用加密技术和数字证书,确保签署的文件具有不可篡改和不可否认性,降低了文件被伪造、篡改的风险,保障了项目文件的真实性和完整性。同时文件都以电子形式保存,便于分类、检索和跟踪,能够快速准确地查找和调阅历史文件,实现对签署过程的全程追溯,同时打破地域限制,促进更高效的异地协作。与项目管理软件和业务流程系统集成,实现签署流程的自动化,减少人工干预和错误。

3.创建标准化实验室,全面提升工程质量

为全面提升工程质量和管理水平,大石峡工程致力于构建功能齐全、管理规范、安全可靠的标准化实验室。目前工地建立了一个项目法人检测、监理平行检测标准化实验室,以及两个施工单位工地标准化实验室。目前实验室均已正常投入运行,各项实验检测任务均按计划顺利进行,实现了实验室管理规范化和系统化,提高了工作效率和管理水平。通过标准化实验室建设,确保工程材料、设备和施工过程的质量控制。

4.严格落实“六项机制”,加强安全风险管控

大石峡工程严格遵循《中华人民共和国安全生产法》等相关法律法规,秉持“人民至上、生命至上”原则,根据水利安全生产风险管控“六项机制”,建立了工程安全精细化智能管理系统。基于安全标准库和风险源辨识规章制度,建立安全风险辨识机制,开展安全风险辨识评价及分级管控责任清单库,按季、月、周和日常检查进行风险源辨识动态更新;采用项目公司、设计、监理和施工等多方分层分级风险矩阵法,开展风险识别和隐患排查工作,建立了风险研判流程化共建共管共享模式,动态更新隐患排查及治理库,实现现场标识、后方研判的线上管控;建立安全风险数字化视窗,规范日常巡查巡检,在线发布巡检管理,实现自动和人工监测,动态反馈安全风险预警;分区域、分工作面、分工种、分时段进行安全风险告知,制定隐患排查治理全流程闭环线上管控库,提升安全风险防范能力;开展不同风险源日常演练,落实“三知两会”培训,完善应急值守制度,规范应急救援物资储备,推动安全能力提升;强化安全教育培训,组织危险源排查和风险研判专项培训、安全风险管控现场教学等,不断提升从业人员履职能力。工程建设至今,大石峡工程未发生质量安全责任事故。

05、结语

大石峡工程在强化水利工程建设质量提升背景下,通过一系列创新举措,实现了工程建设的高质量发展。工程通过强化监督管理,明确项目法人和各参建单位的主体责任,将质量控制要点、责任人、主要控制内容和工作依据贯穿勘察、设计、施工、监理、试验、检测等各环节,持续推进工程建设精细化、标准化、规范化。

在建设过程中,大石峡工程积极响应“质量强国”和“数字中国”战略,加快推进智慧水利建设。工程积极推进BIM技术应用和智慧云平台系统建设,构建了基于“BIM+GIS+IoT”等多技术融合的智慧管理云平台,利用云计算、大数据、物联网、移动互联网、人工智能和虚拟仿真等先进技术,开发了覆盖工程建设管理、大坝智能施工、工程安全监控、智能分析决策和快速应急响应等核心业务的应用系统。通过这些智能化管理系统,大石峡工程实现了工程建设过程中的自动化、远程化、移动化和便捷化管理与控制,提升了施工效率和工程质量,确保了工程的顺利进行。

智能精细化系统整体做到了科技赋能、技术领军、模式领先、科学创新。该系统的成功应用,为大石峡工程高质量建设奠定了良好基础。大石峡工程的成功实践,不仅体现了“质量强国”战略的深入实施,也为推动水利工程建设向数字化、智能化转型提供了有力证明。未来,随着技术的不断进步和创新理念的深化,大石峡工程将继续在智慧水利建设领域发挥示范和引领作用,为实现可持续发展和水资源高效利用作出更大的贡献。