两段式污泥干化技术解决污泥安全环保稳定处置问题

培育壮大绿色低碳环保产业,作为经济社会发展方式绿色转型的一项长期任务,是解决我国资源环境生态问题的基础之策,是实现碳达峰、碳中和的重要抓手。为充分发挥生态环境科技成果对我省绿色低碳环保产业集群发展、解决地区生态环境问题的示范引导作用,以先进典型引领推动绿色低碳高质量发展。近期,“江苏生态环境”微信推出一批我省生态环境科技成果助力绿色低碳环保产业十大典型案例及提名表扬案例,供大家学习借鉴。今天学习的是两段式污泥干化技术解决污泥安全环保稳定处置问题典型案例。

案例名称

两段式污泥干化技术

解决污泥安全环保稳定处置问题

案例类型

固体废弃物资源化综合利用

科技成果应用地点

江苏省苏州市工业园区

污泥处置及资源化利用项目

解决难点问题

污泥是由无机颗粒、有机残片、细菌菌体、胶体等组成的极其复杂的非均质物质,是污水处理后产物。其含水率较高、有机物含量高、有毒有害物质含量高、颗粒密度小,呈胶状液体,污泥数量随季节性波动大,故污泥的安全处置是行业发展难点。此外,由于污泥热干化工艺能耗较高,在减排同时如何做到节能低耗也是污泥干化处置急需解决的问题。

主要技术方案简介

项目采用两段式干化工艺,工艺流程是含固率20%的湿污泥用全封闭卡车运至污泥干化厂污泥料仓,短时储存后,泵入一段薄层蒸发器进行干化。薄层蒸发器以250℃的饱和蒸汽为热源,通过换热壁间接干化污泥,将脱水污泥的含固率从20%提高至45%—50%。此时污泥可塑性最佳,随后通过切碎机将污泥挤压成面条状,经回转式输送机送入污泥干化设备的第二段带式干燥机进一步干燥。带式干燥机共分三层,上、中层利用循环热风直接干化污泥,循环热风一部分热量来源于一段薄层蒸发器蒸发出的热气,一部分来源新鲜蒸汽,将污泥含固率提高至70—90%,下层通入冷风对干污泥冷却至40℃以下。最终污泥颗粒经链板式输送机就近送至东吴热电厂煤棚,与煤混合后作为燃料焚烧,对污泥减量同时,回收污泥中的能量。

工艺的主要特点是:低能耗,由于采用废蒸汽回收利用专利技术以及废热梯级利用技术,相比较其它干化工艺,能耗节省30%以上;低温安全,与污泥接触部分最高温度不超过105℃;无尘安全,由于该工艺污泥成型是污泥塑性最好的阶段(含固率40%—45%),无粉尘产生,安全卫生;干污泥含固率可调,可以在70—90%之间调节。

案例成效

项目设计处理能力为600吨湿污泥/天,采用“产业协同、循环利用”新型污泥处置模式,将污泥作为生物质燃料,在实现安全环保处置的同时,推动能量回收利用,处理过程产生的废水、废气通过专管输送回污水处理厂和热电厂处理达标排放,避免了邻避效应,每年取得的经济和环境效益如下:

可处理含水率80%的湿污泥21.6万吨,节约用地18万平方米,减少CODcr排放16万吨;

干污泥热值在3000kcal/kg左右,全年可产生干污泥4.8万吨,作为燃料焚烧发电,节约标准煤2万吨,减少CO25万多吨;

两段式干化工艺一段废热回用于二段干化,蒸汽设计能耗0.87吨/吨湿污泥,通过能量梯级利用,实际运行为0.62吨/吨湿污泥,全年可节约蒸汽5.4万吨,节约标准煤0.5万吨,减少CO2超1万吨;

干污泥协同焚烧产生飞灰和炉渣约2万吨,目前以55元/吨卖给水泥厂,年效益达100万元。

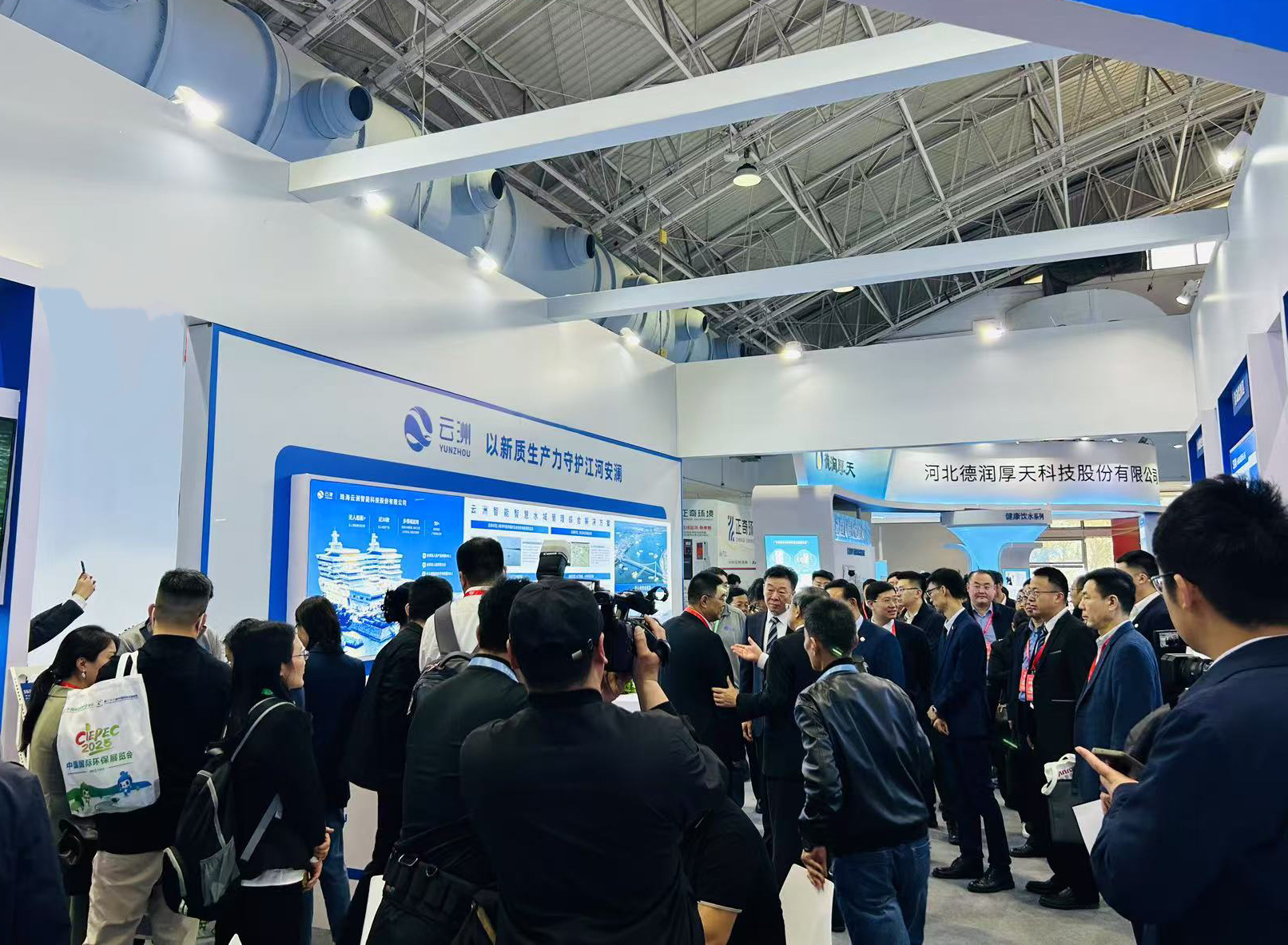

案例照片

全厂

检测中心

薄层蒸发器

带式干燥机

切碎机

干污泥燃烧