喷织废水厂提标改造工程实例

导读:江苏省某喷织废水处理厂提标改造规模为3万 m³/d(远期4万 m³/d),通过调节池-一级气浮池-IFAS(固定生物膜-活性污泥系统)-二沉池-二级气浮池-V型滤池-接触消毒的污水处理工艺,同时新建应急MBR膜池和活性炭系统,保障处理后出水pH在6~9,COD≤50 mg/L,SS≤10 mg/L,TN≤15 mg/L,NH3-N≤5 mg/L,TP≤0.5 mg/L,色度≤30 倍,可以满足直接排放和喷水织机的回用要求。此工程项目的成功实施为今后喷织废水处理工程的设计和运行管理提供经验,对同类型废水处理厂建设和改造具有参考价值。

引用本文:马雲峰,袁晓锋,王青,等. 江苏省某喷织废水处理厂提标改造工程实例[J]. 给水排水,2023,49(12):59-66.

1 工程背景

纺织行业是我国传统优势行业,喷水织机是当前纺织业中应用范围最广泛的织造设备之一,具有产量高、质量好、费用低的优点,但喷水织机废水具有水量大、成分复杂、难以生物降解等特点。根据调查,每台喷水织机用水量约为3.3 m³/d,其中蒸发及织布带走水分等损耗约占织机用水的25%,每台喷水织机废水产生量约为2.5 m³/d。在织造过程中为了提高经丝的平滑性和耐磨性,主要选用化学浆料和淀粉类浆料,浆料的使用使出水的COD、SS等指标偏高,如果不能有效的对喷水织机废水进行有效处理和合理循环利用,会导致巨大的水环境污染和资源浪费,同时严重影响纺织企业的生存和发展。

1.1 现状污水处理厂概况

该污水处理厂服务范围约9.5 km²,喷水织机企业较为集中,已建设20 km污水管网。根据调查及水量测算,目前共接收75家纺织企业的喷织废水(约1.1万台喷水织机),日处理量约3.2万m³/d。设计采取近零排放的思路,将喷织废水统一进行处理后再回用到各喷织厂(即中水100%回用),不设置排污口,已建设20 km回用水管网。蒸发及织布带走等损耗水分由喷水织机企业自行取用河水经预处理后补充。

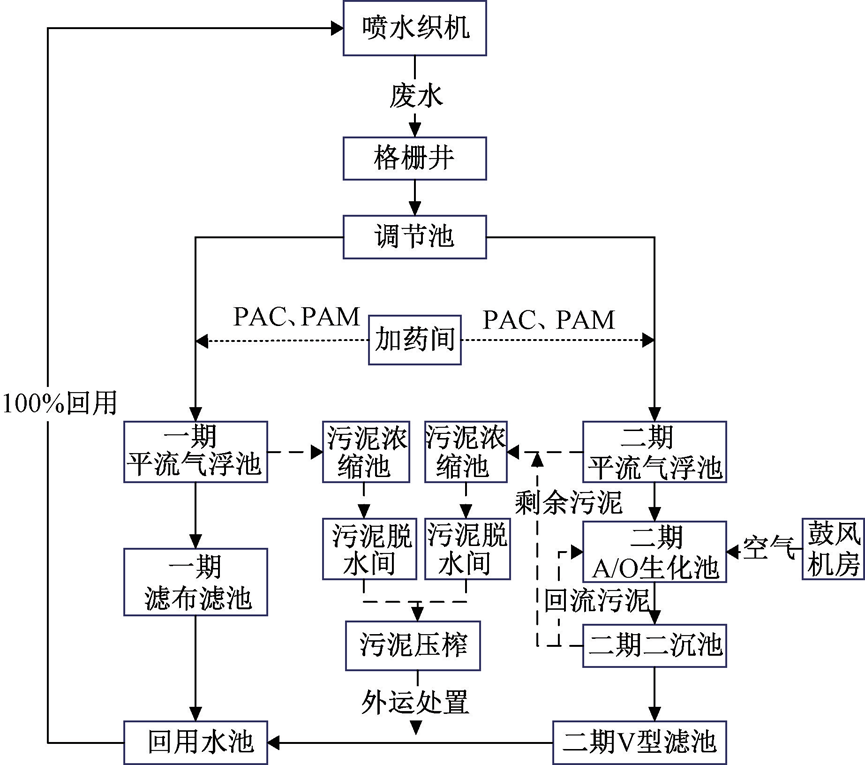

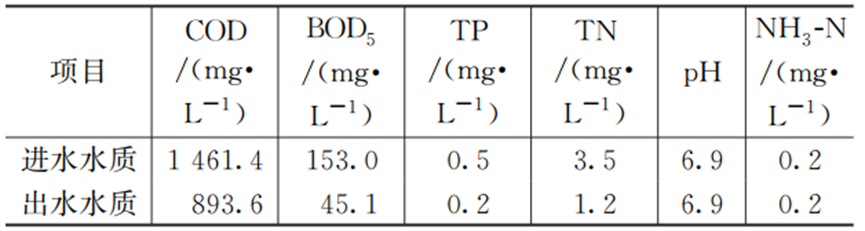

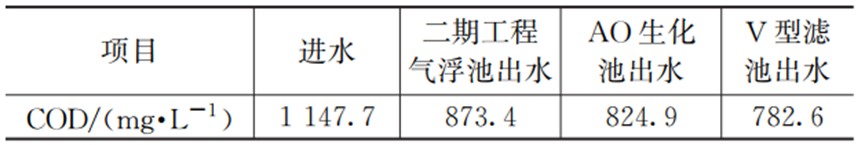

一期工程处理工艺为气浮池-过滤(3万m³/d气浮池-3万m³/d过滤),二期工程处理工艺为气浮池-AO生化池-沉淀-V型过滤(3万m³/d气浮池-1.9万m³/d生化-3万m³/d沉淀过滤)工艺,污泥采用板框脱水工艺,脱水至污泥含水率为90%时,外运压榨除油后再进行处置。污水处理厂原设计工艺流程见图1,污水处理厂原设计进水及回用水质见表1。

图1 污水处理厂原设计工艺流程

表1 污水处理厂原设计进水及回用水质

1.2 现状污水处理厂存在问题

1.2.1 100%回用导致污染循环富积

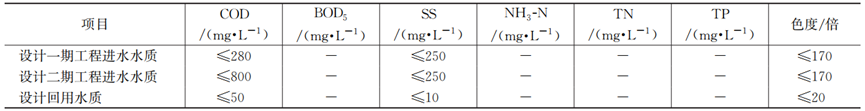

现状污水处理厂设计时未充分考虑喷水织机换代升级所导致用水水质与排水水质变化,同时对上游企业实行实时监管难度较大。现状污水处理厂进出水水质如表2所示,进水COD平均浓度高达1 461.4 mg/L,远超设计进水标准,且BOD5/COD仅为0.1,TN平均浓度为3.5 mg/L、TP平均浓度为0.5 mg/L,碳、氮、磷比失衡,可生化性较差。

表2 现状污水处理厂进出水水质

1.2.2 部分建(构)筑物污染去除效率低

对某日全工艺流程中COD进行分析,COD浓度如表3所示,二期工程气浮池对COD实际去除率为23.9%,AO生化池对COD实际去除率为5.6%,V型滤池对COD实际去除率为5.1%,二期工程处理工艺对COD实际去除率仅31.8%。因喷水织机废水中污染物水溶性较高,长期重复回用作为生产用水时,表现为水中不可降解污染物积累升高且设计处理工艺难以达到理论去除效率,导致100%回用不可持续。

表3 某日全流程COD分析

为解决以上问题,提高回用水质,同时取缔企业分散取水口,实行集中取水,统一供水,保障喷水织机产业的稳定发展,保护地方生态环境,实现经济发展与环境保护相互协调、相互促进,应对该污水处理厂进行提标改造。

2 工程改造方案及设计

2.1 设计水量、水质

2.1.1 设计水量分析

结合当地喷织行业发展规划,预计该污水处理厂近期需处理1.1万台,远期需处理1.5万台喷水织机产生废水,即处理规模为近期3万m³/d、远期4万m³/d。同时根据当地环保要求,降低回用比例,按水量70%回用、30%排放考虑。故设计总规模4万m³/d,现阶段设备按3万m³/d考虑,排放规模按4万m³/d×30% =1.2万(m³/d)进行设计。

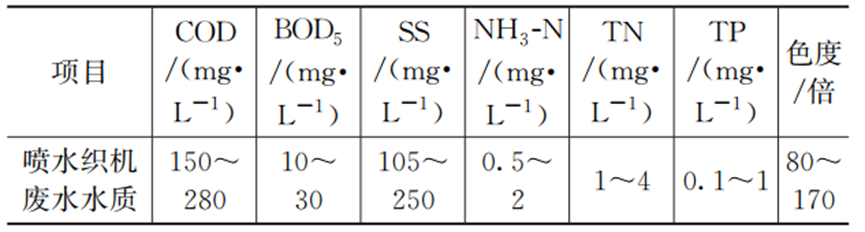

2.1.2 喷水织机废水水质分析

根据环境监管部门对喷水织机排放废水水质的监测,废水中氮、磷、石油类等污染物含量较低,主要污染物及浓度见表4。

表4 喷水织机废水水质

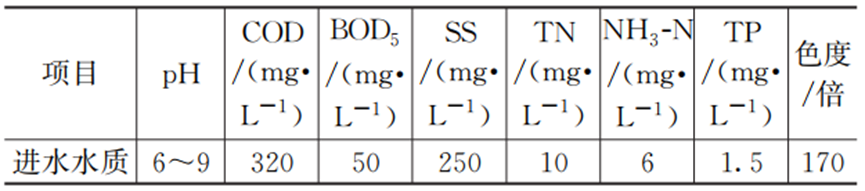

2.1.3 工程设计进水水质分析

参考当地其他喷织废水处理厂的实际数据,本工程的设计进水水质取值如表5所示。

表5 设计进水水质

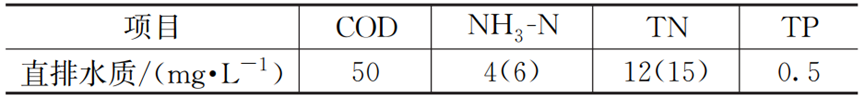

2.1.4 工程设计出水水质分析

(1)直接排放水质。根据环评要求,直接排放时主要水质指标执行《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072-2018)(见表6)标准。其他未规定的指标按《城镇污水处理厂污染物排放标准》(GB 18918-2002)的一级A标准执行。

表6 设计直接排放水质

注:括号外数值为水温>12 ℃时的控制指标,括号内数值为水温≤12 ℃时的控制指标。

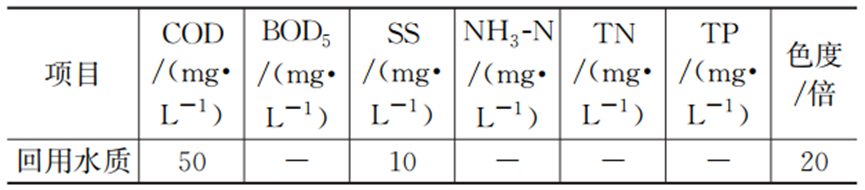

(2)回用水质。目前喷织行业对回用水水质暂无统一要求,参考部分喷水织机说明书中水质要求与现有喷水织机废水回用实际需求,设计回用水质如表7所示。

表7 设计回用水质

2.2 设计工艺流程

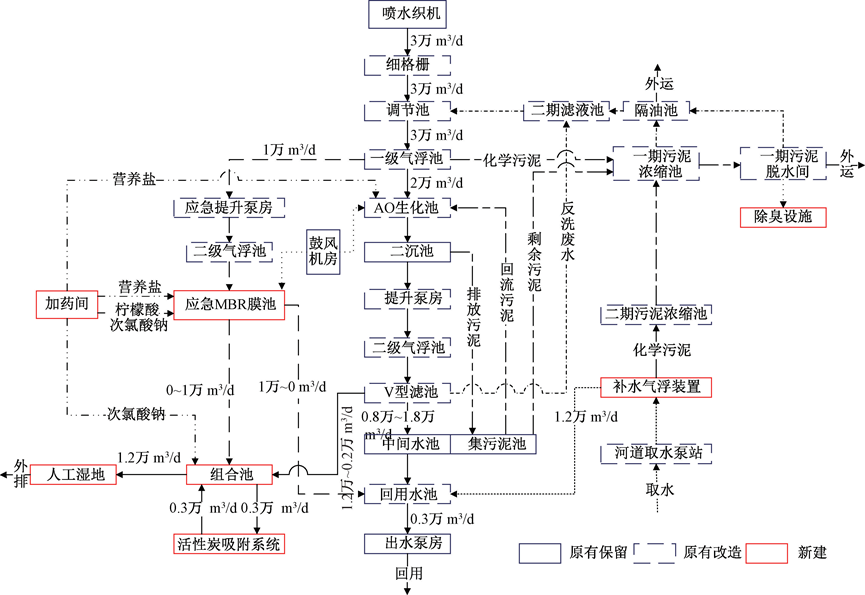

现污水处理厂占地45亩(1亩≈666.7 m²),由于用地问题,本次改造需在现状厂区进行原位改造,污水处理厂改造工艺流程如图2所示。

图2 污水处理厂改造工艺流程

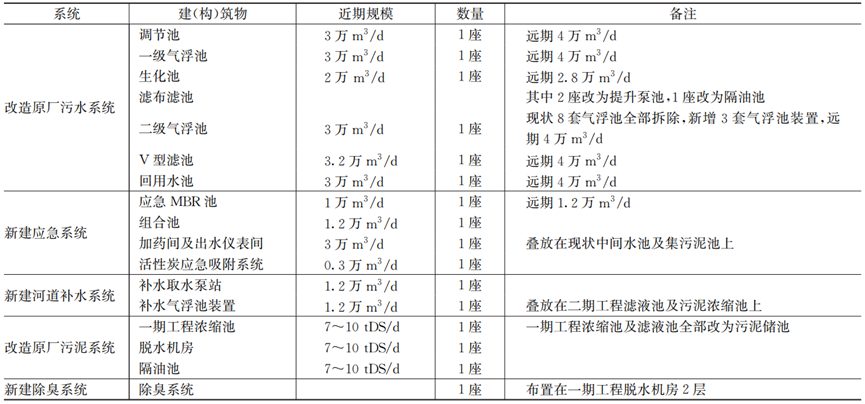

2.3 改造及新建主要内容

本次设计上对竖向空间和水力高程进行统筹考虑,将加药间叠放在中间水池上,二级气浮池叠放到回用水池上,补水气浮池叠放到二期工程浓缩池上,充分利用了高程和现状用地。在平面布局上,将多种功能集约整合在一起,如出水池组合了膜在线清洗水池,接触消毒池和活性炭吸附系统的出水池三种功能。

改造及新建分为5部分:原厂污水流程改造、新建应急系统、新建河道补水系统、原厂污泥系统改造、新建除臭系统。

设计过程中充分考虑现状设施设备的高效利用,节省投资。将现状3个滤布滤池分别改造成主体和应急提升泵房及隔油池;将现状V型滤池的其中一格改造为补水系统的过滤;将中间水池部分改造为补水系统的提升泵房;将V型滤池的反洗风机改造用作调节池空气搅拌;将原一、二期工程气浮池的溶气罐改造为活性炭吸附罐。

2.3.1 改造原厂污水系统

2.3.1.1 调节池改造

现状调节池未设置搅拌,底部沉积大量淤泥,且相互联通,无法单独检修。来水含有废纱头等纤维,大量废纱头浮在调节池液面,形成浮渣层,调节池未设置浮渣清除设施,导致浮渣很难排出系统,废纱头进入后续工艺容易堵塞气浮池溶气罐,进入应急膜池,容易造成膜丝缠绕、断丝。本次改造措施如下:

(1)增加隔墙,隔墙开洞,增设闸门,每格可单独清淤检修,池底安装空气搅拌装置(管径规格:DN50~250,搅拌强度:1.3 m³/(m²·h),分4格,4格同开,间歇运行,配套不同规格支架)。

(2)增设内进流网板细格栅2套(单台处理量4万m³/d,L=1 000 mm,孔径2.0 mm)、配套手动闸门4套及配套冲洗、排渣设施。

(3)增设集渣集油管及配套挡板。

2.3.1.2 一级气浮池改造

废水中主要成分是高级脂肪醇、酯、醚类化合物,通过PAC及PAM的压缩双电层、电中和、网捕及吸附架桥作用,此类污染物耦合形成络合絮状体,絮体遇到溶气系统释放的大量微小气泡形成气浮池体,上浮至水面形成浮渣,从而被分离去除。池内排泥管少,排泥不畅,现状排泥直接进调节池;气浮池的溶气释放器损坏、溶气水罐堵塞;出水堰短、损坏;现状PAC投加泵损坏。本次改造措施如下:①池内增设排水排泥穿孔管及气动阀门,增设空气压机系统,空压机及储气罐利用原二期工程气浮池拆除设备;②在排空总管设置污泥转移泵,减少污泥内循环;③更换溶气水罐和溶气水泵,更换溶气释放器及配套管路。

改造后PAC(10%)投加量50 mg/L,PAM投加量1 mg/L,为调节pH,投加NaOH(32%)20 mg/L。

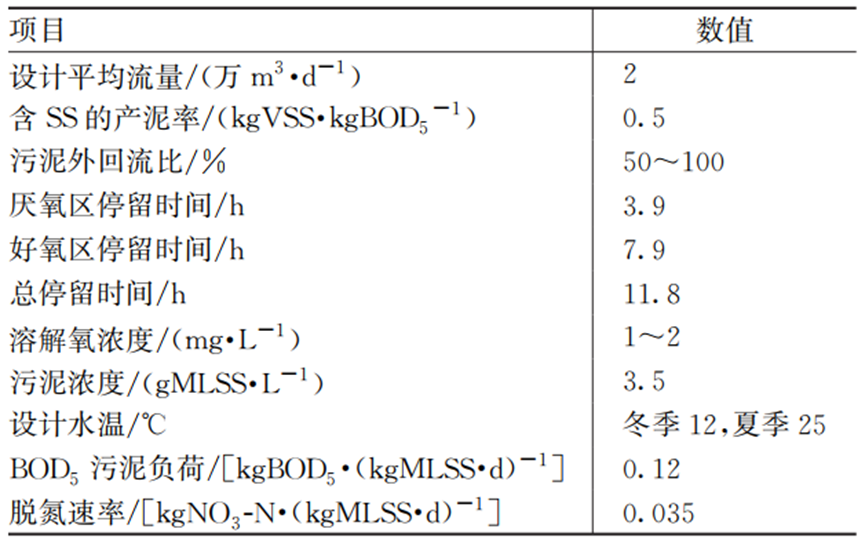

2.3.1.3 生化池改造

现状生化池厌氧区:52.0 m×11.0 m×6.5 m,好氧区:52.0 m×22.0 m×6.5m,有效水深:6.0 m,总有效容积10 296 m³。由于用地紧张,经过方案比选,生化段确定采用基于AO的IFAS(固定生物膜-活性污泥系统)工艺,该工艺通过在生化池内增设组合填料(规格:150.0 mm,L=2 700 mm,重量为5~6 kg/m),使微生物附着生长在填料上,不但能提高生化池内污泥浓度,而且能增强抗冲击负荷能力,有效提高生化池内微生物处理污染物的效率。改造后生化池设计参数见表9。因进水碳、氮、磷比例失衡,本次改造增加碳、氮、磷营养盐补充投加。

表8 原污水处理厂改造及新建主要内容

表9 改造后生化池设计参数

2.3.1.4 滤布滤池改造

现状滤布滤池污染物去除效率较低且运行操作复杂,本次工程将滤布滤池:9.0 m×3.0 m×4.5m改造为主体提升泵房(设计规模:2万m³/d,提升二沉池出水进入二级气浮池)和应急提升泵房(设计规模:1万m³/d,提升一级气浮池出水进入二级气浮池),配套相应提升泵。

2.3.1.5 二级气浮池改造

现状二期工程气浮池效率低,设备老旧,本次工程拆除,在回用水池上新增3台气浮池(单套1万m³/d),预留远期1套位置。

改造后PAC(10%)投加量30 mg/L,PAM投加量1 mg/L,为调节pH,投加NaOH(32%) 20 mg/L。

2.3.1.6 V型滤池改造

现状V型滤池滤砂用的是黄砂(粒径1.0~2.0 mm,厚度1.5 m)。黄砂密度较小、粒径较大,导致过滤效果差,反洗容易跑砂。本次改造将黄砂改造成石英砂(粒径0.9 mm,不均匀系数K80≤1.4,厚度1.2 m),更换支撑层(砾石粒径2~4 mm,厚5 mm;砾石粒径4~8 mm,厚5 mm),强制滤速为5.78 m/h,平均滤速为3.85 m/h。

2.3.1.7 回用水池改造

回用水池结合池顶二级气浮池进行加固,同时对进水区进行改造,分3根进水管,分别是中间水池进水管,应急系统进水管和补水管,应急系统进水管设1道稳流堰。回用水池分2格,保证1格清通时另一格仍可运行。出水阀门、闸门进行相应的改造。

2.3.2 新建应急系统

2.3.2.1新建MBR池

考虑进水波动和冲击,新建MBR池(利普罐,20.0 m×6.5 m,液位5.75 m,PVDF中空纤维中衬膜),设计水力停留时间:2.7 h,污泥浓度:8 000~10 000 mg/L,污泥外回流比:100%~200%,通量:11.0 LMH,曝气量:7 200 Nm³/h,气水比:17∶1。

2.3.2.2 新建组合池

新建组合池包含反洗水池及接触消毒池。进水分3格,分别接V型滤池出水、MBR池出水、活性炭吸附罐出水。接触消毒时间37.5 min,出水端设电磁流量计。

2.3.2.3 新建加药间及出水仪表间

新建供膜池清洗用的次氯酸钠和柠檬酸、供出水消毒用的次氯酸钠、供生化池和膜池使用的营养盐投加系统。按要求配置在线监测仪表。

2.3.2.4 新建活性炭应急吸附系统

考虑进水水量、水质波动较大情况下,部分MBR池或V型滤池出水可提升至应急吸附系统,出水进入消毒水池,保证水质达标。活性炭应急吸附系统利用一期工程和二期工程气浮池拆除的溶气罐改造而成,基础尺寸6.0m×9.0 m,滤速8.5 m/h,吸附饱和率25%。

2.3.3 新建河道补水系统

本次工程参照河道水位采用强自吸泵(Q=625 m³/h,扬程10.0 m,功率18.5 kW),从水厂旁边河道取水(取水位置设在厂区污水排放口上游,距离污水排放口至少50 m)。

新建1套补水气浮池装置,考虑补水气浮池出水可以重力流排入V型滤池,将补水气浮池设置在二期工程浓缩池上,次氯酸钠投加0.5 mg/L。

2.3.4 改造原厂污泥系统

2.3.4.1 一期工程浓缩池改造

本次改造拆除导流筒,增加搅拌器,对进泥管路进行改造,进出泥管路设气动蝶阀。将现状一期工程滤液池改为浓缩池,脱水机滤液直接进隔油池。

2.3.4.2 脱水机房改造

现状采用板框压滤机滤布污堵严重,且一期工程板框压滤机运行故障率较高。本次改造将一期工程板框压滤机拆除,更换为叠螺脱水机(单台处理量400~680 kgDS/h,进泥含水率99%),二期工程板框压滤机保留,供改造期间清淤污泥处理,PAM投加按5 kg/tDS考虑。

全厂污泥主要来自一级气浮池、二级气浮池排渣,生化池剩余污泥、应急系统剩余污泥、河道补水气浮池系统排泥,设计处理规模7~10m³/d。

2.3.4.3 隔油池改造

本次工程将滤布滤池中间池9.0m×3.0m×4.5m改造成平流隔油池,储泥池上清液及滤液进入隔油池,油渣单独收集定期外运处置。

2.3.5 新建除臭系统

根据《城镇污水处理厂臭气处理技术规程》(CJJ/T 243-2016),对叠螺脱水机及污泥斗臭气进行密封收集,新建1套处理能力1 500 m³/h除臭装置。

原厂污水处理工艺主要改造现状构筑物:调节池、气浮池、生反池、V型滤池及回用水池等。

原厂污泥系统主要改造现状构筑物:一期工程浓缩池、一期工程脱水机房等。

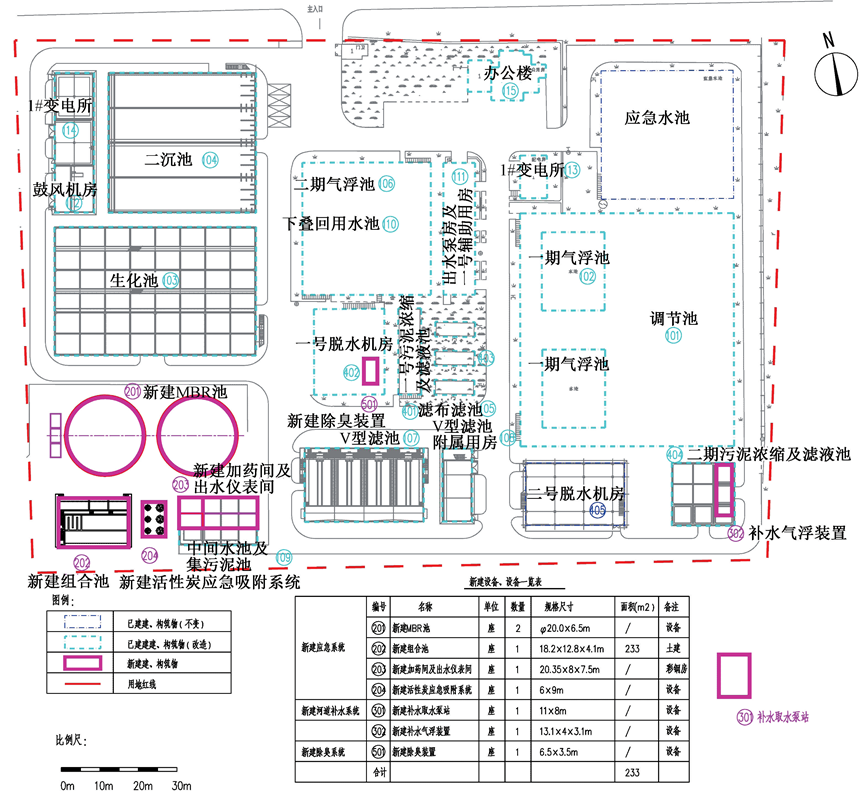

新建应急系统布置在厂区西南角,新建除臭系统布置在一期工程脱水机房2层,新增河道补水系统布置在厂区东南角的2#滤液池及浓缩池上,各建、构筑物位置如图3所示。

图3 污水处理厂改造工程总平面

3 实际运行效果及投资

3.1 调试运行

在调试运行阶段,为了快速启动生化池,投放附近印染废水处理厂生化池污泥,向生化池中定时、定量投加营养物质(碳源、尿素、磷酸二氢钾等),进行闷曝。同时通过对进水水量和水质的监测,根据各处理单元的设计污染物去除负荷以及各单元实测进出水情况的分析,及时调整运行参数,完成生化池中微生物的接种、培养、驯化工作。

3.2 实际效果

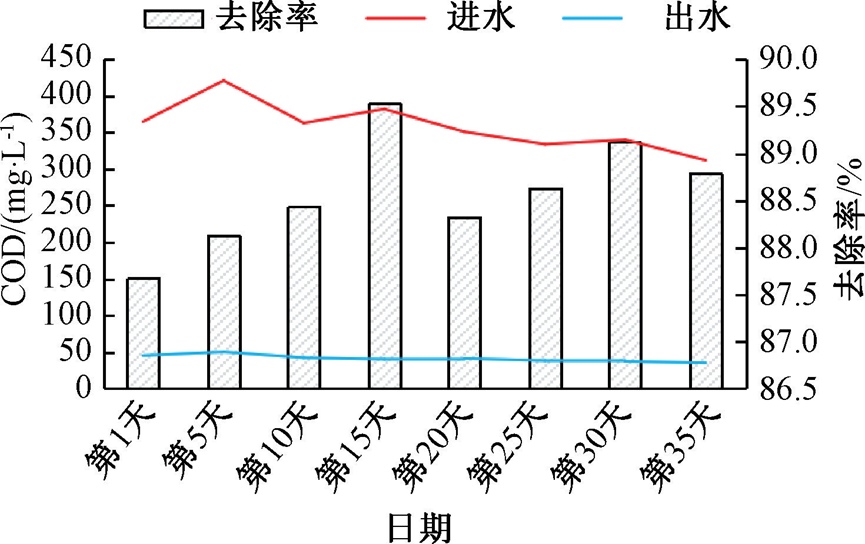

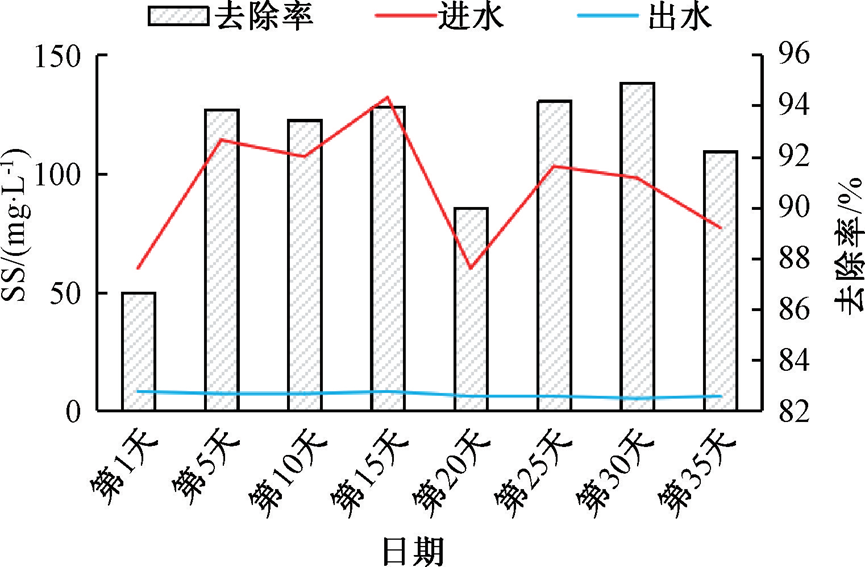

目前工程已完成主要部分改造,且完成调试运行。平均进水水量为1.8万m³/d,连续对进出水水质进行监测,工艺对COD的去除效果见图4,工艺对SS的去除效果见图5,分析可知COD、SS等去除率基本稳定。运行结果表明,本次提标改造工程能有效处理喷水织机废水,保证出水满足达标排放和稳定回用的要求。

图4 工艺对COD的去除效果

图5 工艺对SS的去除效果

3.3 工程投资

本次工程总投资为5 400 万元,每吨水的运行费用为2.12 元(其中电费0.89 元/m³、药剂费0.45 元/m³)。

4 结 论

(1)本次提标改造工程通过现状部分建(构)筑物改造,强化二级气浮池,在生化池固定填料,优化污泥脱水,同时新建MBR和活性炭应急系统,实现应急设施与主体工艺流程有效结合,使回用和排放水质根据实际情况进行多种调配,灵活运行。改造后的系统能够稳定去除COD 、SS等较高浓度污染物,保障系统更耐冲击且运行更稳定,出水各项指标均能稳定达标。

(2)本次提标改造在设计时,充分考虑现状设施设备的高效利用,节省投资。在空间有限条件下,优化施工组织,进行原位改造,在不新增用地的同时缩短了施工周期。

(3)本次提标改造经过充分论证,增加排口和河道取水措施,改封闭回用模式为开口回用模式,可消除喷水织机废水中水回用过程的污染物循环富集问题,对同类型废水处理厂建设和改造具有借鉴意义。