综述:城镇污水厂新兴强化生化处理工艺

导读:2015年以来,陆续出台的《水污染防治行动计划》《重点流域水污染防治规划(2016—2020年)》《城镇污水处理提质增效三年行动方案(2019—2021年)》等多项政策法规对水环境敏感地区污水厂出水污染物排放浓度提出了更高的要求,早期建设的城镇污水厂尾水排放已不能满足现今日趋严峻的水环境要求。城镇污水处理厂的提标改造是当下各地区的重点关注内容,同时在“碳达峰、碳中和”目标下,降低污水处理的能耗、药耗,并减少碳排放是市政污水处理行业升级改造的迫切需求。

目前,我国城市污水处理厂普遍采用的是氧化沟、AAO等传统活性污泥工艺,这些工艺已在长期运行过程中被证明是行之有效的技术,同时也是欧美部分发达国家所常用的主流技术,但这些技术能否在我国急速发展的国情下,持续满足当前污水处理现状及日益严苛的污水排放标准,是当前实际工程项目中工艺选择的重要论题。近年来,越来越多的研究致力于利用常规技术的优化改良并叠加深度处理以提升其污染物去除效率,实现碳、氮、磷的同步高效去除。除此之外,土地成本日益昂贵,集约高效的快速生化处理工艺成为行业内寻求的目标,利用新兴工艺技术实现污水的高效处理也为今后市政污水处理技术的革新提供了新的机遇。

本文旨在梳理总结不同新技术的工艺流程、主要技术特点及工程实例,并与传统处理工艺进行对比,挖掘其污染物削减的潜力,为未来污水处理厂的提标改造提供更多的可能。

1、传统强化二级处理工艺

传统活性污泥法在大型污水厂的应用中表现出强大的竞争力,但随着对节能、出水水质要求的不断提高,传统活性污泥法已难以满足需求。同时,还存在占地面积大、曝气能耗高、污泥浓度低、处理能力提升空间小等问题,使其在新建污水厂及提标改造项目中并不占优势。

污水生物系统中反应物浓度、供氧速率、温度、催化剂、混合方式等因素都会影响系统运行效果,通过提高活性污泥浓度、优化运行方式强化微生物的作用,可有效提高二级处理出水水质。针对传统AAO工艺所面临的挑战,研究者不断在参数调整、运行优化及池型改造等方面挖掘其除污潜力,形成了改良AAO工艺、改良Bardenpho工艺、多级AO工艺等改良工艺,但其本质仍是活性污泥,无法有效规避现存弊端。

当对占地要求较高时,可选用膜生物反应器(MBR),将膜分离技术与传统活性污泥法相结合可大幅减少占地面积,但较高的建设及运行费用一定程度上制约了它的发展。研究者们通过改进膜材料、增强膜组件性能、控制膜污染,并与其他污水处理技术耦合,实现对MBR工艺的突破与创新。而随着新型合成材料的发展与应用,生物膜法也得到了新的发展,移动床生物膜反应器(MBBR)通过在传统活性污泥池中加入悬浮填料,形成生物膜,以提高微生物浓度和污水处理效率。现阶段MBBR工艺已实现与多种活性污泥法的耦合,可提升传统工艺的处理性能,对预留空地面积较小的污水厂扩容及升级改造都有较好的利用空间。

2、新兴强化生化处理工艺

膜处理技术的应用为加快反应和分离过程提供了新思路,是否可以依托传统活性污泥法、MBR的运行经验,基于生物脱氮除磷的原理,利用新技术、新工艺、新产品、新材料实现高效低耗的污水生化处理成为当下技术攻关的重点。近年来学者们不断研发,形成了一系列的新兴工艺,实现对传统二级处理工艺的突破。

2.1反应沉淀一体式环流生物反应器工艺(RPIR)

RPIR是以反应沉淀一体式气升环流生物反应器为核心的好氧处理技术,基于活性污泥法的优点,利用结构设计的优化改良,通过导流装置集生化反应区和沉淀区于一体。系统利用气升动力使反应器内部产生环流,实现活性污泥的无动力自动全回流,提高污泥浓度,显著提高生化反应效率,通过提升污泥沉降性能可省去传统的二沉池,在实现高标准出水的同时有效减少占地,原理及工艺流程如图1所示。研究表明,通过合理控制污泥浓度、反应区和沉淀区的水力停留时间(HRT),RPIR工艺对CODCr、氨氮、总氮(TN)、总磷(TP)均能实现有效去除,拥有较强的耐冲击负荷能力。

图1 (a) RPIR原理和(b) RPIR工艺流程

工程应用中常将RPIR与AAO工艺相结合,即对原有AAO池体重新划分功能分区,以RPIR取代传统好氧段,后接深度处理工艺,可达到准Ⅳ类(除TP外其他指标均达到Ⅳ类水标准)等更高的水质标准。相比常规活性污泥法,采用组合工艺可节省40%以上的土建费用、45%以上的占地、30%以上的能耗,实现污染物的同步去除。目前组合工艺已得到稳定应用,其中在深圳某水质净化厂扩容提标工程中,设计规模为6万m3/d,设计进水CODCr质量浓度为420 mg/L、氨氮质量浓度为35 mg/L、TN质量浓度为48 mg/L、TP质量浓度为6 mg/L,通过新建一套AA/RPIR+深床滤池组合工艺,有效解决厂区用地不足问题,出水稳定满足一级A标准,部分指标可达地表Ⅳ类标准,其中出水TN质量浓度<10 mg/L、TP质量浓度<0.3 mg/L,运行费用为0.457元/m3。

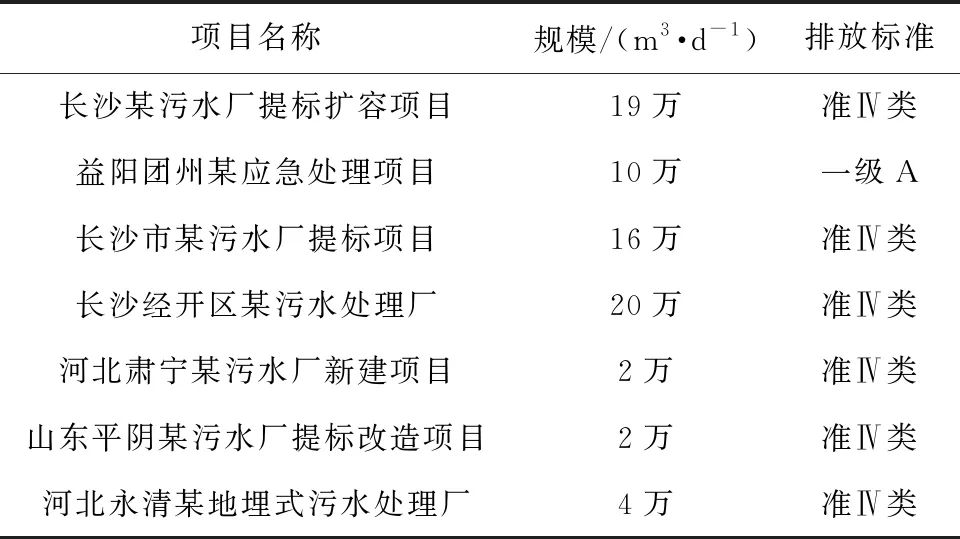

除适用于各种规模的新建污水厂外,还可以直接将RPIR标准化模块架设在现状生化池内,实现原位提标扩容改造。张其殿等利用RPIR技术对盐城某生活污水处理厂原有3万m3/d的AAO工艺进行原位改造,采用拼装式设备,有效缩短工期,出水可稳定达到一级A标准。目前RPIR标准化模块已在深圳沙湾河、长江流域等多个市政污水处理厂新建及改造、黑臭河道截污控源、市政污水应急处理项目中得到应用,已建成总处理能力接近200万m3/d,单个项目最大规模为25万m3/d,表1详细列举了部分应用案例。

表1 RPIR工艺部分应用案例

2.2载体活性污泥工艺

研究表明,通过在污泥中投加载体可提高微生物浓度和活性,改善其污水处理能力。除使用粉末活性炭、磁粉等常规细颗粒投料外,近年来使用新材料作为微生物载体的研究也越来越多,不同载体对反应过程的促进作用不尽相同。

高浓度复合粉末载体生物流化床(HPB)即向生化池中投加微米级(20~50 μm)的复合粉末载体,为微生物生存提供稳定的结构,提高生物池混合液浓度和容积负荷。投加载体后,生化池拥有更好的流化状态,提高其传质效果,进一步加快生化反应。传统活性污泥工艺中,脱氮和脱磷存在无法克服的矛盾:生物脱氮需要较长的污泥龄和较低的污泥负荷,生物除磷需要较高的污泥负荷和较短的污泥龄。HPB工艺通过污泥浓缩分离单元、复合粉末载体回收单元,可使粉末载体污泥实现高效分离回收,分离后除磷菌含量高的污泥及时排放,脱氮菌含量高的污泥回流至生物单元,延长污泥停留时间,实现附着生长和悬浮生长的“双泥龄”,克服了脱氮除磷矛盾,进一步强化生物脱氮除磷效率,工艺流程如图2所示。此外,HPB技术可与污水厂现有工艺良好结合,无需新增用地,在现有生化池内投加载体即可实现产能翻倍、水质提标的目标,投资金额、运行成本、建设周期等均大幅降低。

图2 HPB工艺流程

目前HPB工艺技术已在十多个城镇污水厂新建和提标扩容项目中得到应用,规模覆盖达0.1万~50万m3/d,如表2所示,出水可稳定达到或优于一级A标准。其中,在湖南某水质净化厂实现不停产改造,处理水量提高一倍以上,设计进水CODCr质量浓度为280 mg/L、氨氮质量浓度为20 mg/L、TN质量浓度为30 mg/L、TP质量浓度为5.0 mg/L。经投加载体,各类脱氮功能菌微生物丰度明显提升,出水氨氮质量浓度可低于1.5 mg/L,TN质量浓度低于10 mg/L、TP质量浓度低于0.3 mg/L,在全年最低温时,TN去除率仍维持70%左右,稳定达到《湖南省城镇污水处理厂主要水污染物排放标准》(DB 43/T 1546—2018)一级标准,提标扩容运行电费和药剂费总成本仅增加0.05元/m3。

表2 HPB工艺部分应用案例

2.3以芽孢杆菌(Bacillus)为优势菌的生物反应器工艺(BBR)

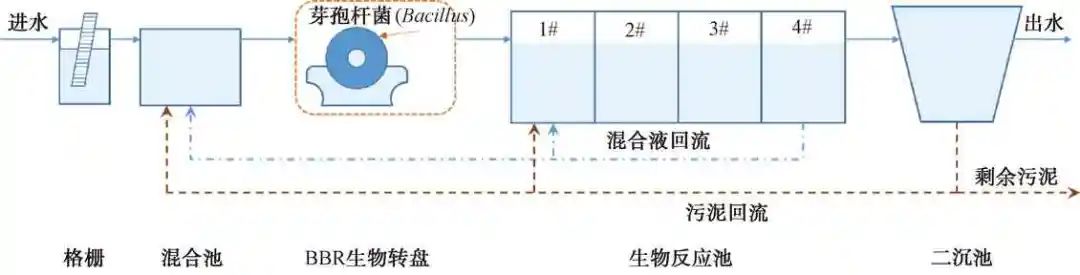

除了投加填料的生物流化床工艺外,生物转盘也是一种生物膜处理工艺,生物膜厚度形成的浓度梯度可分别为硝化、反硝化和除磷过程提供适宜的条件。BBR工艺就是一种将生物膜法(BBR生物转盘装置)和活性污泥法(BBR生化池)相结合,利用Bacillus作为系统优势菌属的新兴组合生化处理工艺。

Bacillus菌属繁殖快,对外界环境因子的耐受能力强。试验表明,以Bacillus为优势菌属的菌群可在限氧条件下进行硝化反硝化反应,高效降解CODCr、氮、磷污染。BBR工艺核心是Bacillus的应用,通过定期向装置内投加菌剂以确保其处于优势地位,装置中的盘片作为载体形成生物膜,盘片采用网状结构,孔隙率可达97%以上,使微生物维持较高的附着率,挂膜量可达传统生物转盘的900倍。因此,该工艺对流量、有机物负荷、温度等变化造成的冲击有较好的适应能力,并可维持高效的去除效率。

BBR具体工艺流程如图3所示,经预处理的污水经BBR生物转盘,通过附着在载体表面的Bacillus菌吸附和降解部分污染物。随后污水自流进生化池内,通过控制生化池内溶解氧含量,保证Bacillus的优势地位,最大限度实现污染物的降解和优势菌的繁殖,经由系统内外回流将生化池末端的混合液和沉淀池的污泥回流至BBR转盘和生化池前端以提高污泥浓度,可保证系统内有效菌的活性,还能减少污泥产量,产泥量仅为常规活性污泥法处理系统的50%~70%。

图3 BBR工艺流程

与传统生化工艺相比,BBR系统停留时间短,占地面积小,对溶解氧和碳氮比的需求均在较低水平,运行中无需添加碳源并能有效降低系统运行能耗。且Bacillus本身具有除臭能力,其生化工艺段、污泥处理段基本不需要额外增设除臭处理和污泥稳定化设备。此外,含有Bacillus的污泥脱水性好,污泥处理费用降低,产生的污泥可以作为污水处理的菌剂和除臭的菌剂回收利用。研究表明,通过调整BBR系统混合液和污泥回流比,在低温下也能稳定实现良好的脱氮性能,为恶劣条件下的污水处理提供了可行性。

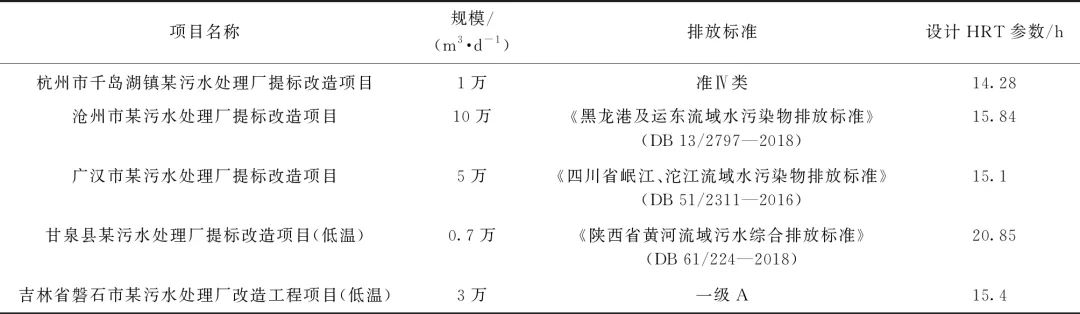

除用于新建污水处理项目外,还可将BBR转盘设于原有AAO、氧化沟、SBR等工艺的缺氧段实现不停产改造。目前,该工艺已成功应用于宁波、沧州、乌兰浩特等污水处理厂及垃圾渗滤液处理项目,处理总量达到150万m3/d。表3列举了部分案例,在平凉某污水厂提标改造项目实现5万~8.5万m3/d的不停产提标扩容,进水BOD5质量浓度为320 mg/L、CODCr质量浓度为720 mg/L、氨氮质量浓度为60 mg/L、TN质量浓度为70 mg/L、TP质量浓度为5.2 mg/L,增设BBR工艺利用现有生化池提升生化处理能力,出水可稳定达到一级A标准(包括冬季低温时),好氧区DO质量浓度<2 mg/L,大幅降低能耗,单位总成本为0.54元/m3。

表3 BBR工艺部分应用案例

2.4生物倍增(Bio-Dopp)工艺

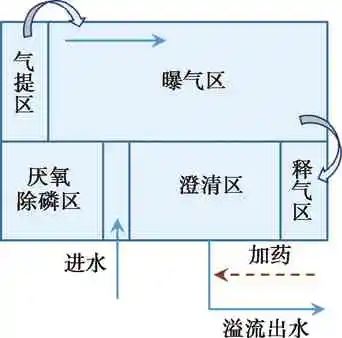

Bio-Dopp工艺是一种改良型活性污泥工艺,结合氧化沟工艺的全液内回流、AAO工艺的不同功能分区和CASS工艺的前置微生物选择区等优势,集曝气、沉淀、泥水分离和污泥回流功能于一身,形成了高效的一体化生化反应器。在此基础上,运用空气的提推技术实现高回流比,高质量浓度(5~8 g/L)的活性污泥可快速降低反应器沿程中的污染物浓度,通常包含厌氧区、气提区、曝气区、释气区、澄清区5个功能单元,如图4所示。

图4 Bio-Dopp工艺分区

高效的曝气技术是Bio-Dopp工艺最主要的技术特点,采用大比表面积均匀微孔曝气技术,可产生均匀细小的微气泡(直径≤1 mm),在增大比表面积的同时延长气水接触时间,有效增大氧转移效率,为系统在较低质量浓度(≤0.3 mg/L)的溶解氧下运行提供可能,创造同步硝化反硝化脱氮条件。高污泥浓度的低溶解氧运行模式,使得在曝气段提供既有利于硝化又有利于反硝化的环境,相同池容的情况下,实现污泥龄更长、有效减少污泥产量;而在相同设计污泥龄的情况下,又可减小池容,节省占地,当采用Bio-Dopp工艺时,整套工艺流程短、构筑物少、操作简单、占地节省40%以上。

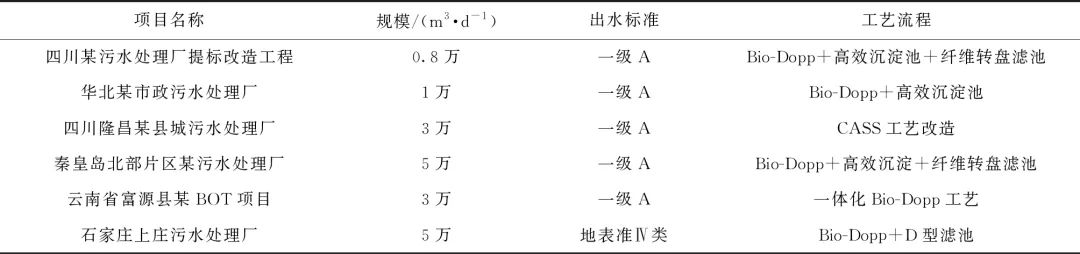

从处理效果来看,2007年,国内首座采用Bio-Dopp工艺的污水厂——泗阳某污水处理厂投产运行,设计规模为2.5万m3/d,设计进水BOD5质量浓度为200 mg/L、氨氮质量浓度为20 mg/L、TN质量浓度为35 mg/L、TP质量浓度为10 mg/L,出水可稳定达到一级B排放标准。而随着不断地研发改良,在国内进一步优化升级并产业落地化,目前已广泛应用于全国70余个项目,覆盖工业污水、市政及工业园区污水各领域,截至2021年,累计应用规模超过200万m3/d,出水能稳定达到一级A标准,部分应用案例如表4所示。在雄安新区某污水处理厂的升级改造中,设计进水CODCr质量浓度为166.6 mg/L、氨氮质量浓度为30.5 mg/L、TN质量浓度为41.7 mg/L、TP质量浓度为6.2 mg/L,通过将原有AAO改造为Bio-Dopp工艺,并投加毛单胞菌驯化,实现原位升级,出水水质达到准Ⅳ类标准,其中TN质量浓度低于10 mg/L,改造后水处理成本仅提高0.06元/m3。

表4 Bio-Dopp工艺部分应用案例

2.5好氧颗粒污泥

污泥颗粒化是一种特殊的微生物自絮凝过程,在一定的水力剪切力下,微生物彼此黏附,不断聚集,最终形成结构致密的颗粒污泥。随着研究的不断深入,好氧颗粒污泥逐渐从实验室理论研究向实际工程应用转化,成为一种新兴且具有应用潜力的污水处理技术。

相较于传统活性污泥,好氧颗粒污泥生物质浓度高,沉降性能好且易于固液分离,集沉淀与处理功能于一体,无需后置沉淀池从而节省占地面积;同时,通过控制运行条件,还可实现在低溶解氧下的连续运行,无需额外投加化学药剂,进一步降低能耗。此外,多项研究表明,好氧颗粒污泥中分布着大量空隙,为基质和氧的传递提供通道,根据氧气渗透深度的不同,形成好氧、缺氧和厌氧的多层结构,理论上每个颗粒都可视作一个微型生物反应器,不同层中丰富的功能微生物共同实现多种污染物的同步去除。目前关于好氧颗粒污泥的形成机理解释尚未统一,现阶段大多选用序列间歇式活性污泥法(SBR)通过改变水力剪切力、沉降时间、底物组成及间歇性营养/饥饿运行方式促进好氧颗粒化进程并维持其稳态运行。

目前基于SBR的好氧颗粒污泥在经长期研究后已实现工程应用且效果稳定,2005年荷兰DHV公司首次将好氧颗粒污泥成功应用于污水处理厂,后续相继在世界各地70余座污水处理设施中得到应用,但由于我国市政污水碳氮比较低,现阶段好氧颗粒污泥在实际污废水处理的工程化应用案例还较少。2010年,在浙江盐仓某污水厂5万m3/d的扩建SBR工艺中,成功培养出平均粒径为0.5 mm、污泥体积指数(SVI)为47.1 mg/L的颗粒污泥,对氨氮和CODCr有良好的去除效果。在此期间不断探索好氧颗粒污泥在市政污水处理中的应用,2020年9月,首例好氧颗粒污泥示范工程在浙川某乡镇污水处理厂通水运行,改造原有CAST池,采用SBR五阶段运行模式,设计规模为500 m3/d,颗粒化后连续运行稳定,污泥质量浓度达6.6 g/L,在不投加药剂的情况下出水可达一级A标准。在此基础上,国内,也是亚洲首座采用好氧颗粒污泥技术的污水处理厂——龙游县某污水处理厂扩建部分落地投产,设计规模为2万m3/d,来水为工业和市政混合进水,设计进水BOD5质量浓度为220 mg/L、氨氮质量浓度为30 mg/L、TN质量浓度为45 mg/L、TP质量浓度为2.5 mg/L,采用好氧颗粒污泥技术后,生化池活性污泥质量浓度可达8 g/L,占地仅为传统生化工艺的1/4,出水满足浙江省地方标准《城镇污水处理厂主要水污染物排放标准》(DB 33/2169—2018)。已有的应用案例表明,采用好氧颗粒污泥污水厂可节约运行成本20%~25%、节约耗电量23%~40%、节省占地50%~75%,实现高效低耗运行。

不过相对传统活性污泥法,颗粒污泥颗粒化周期长、长期运行稳定性差还是会一定程度上制约它的工程化应用,同时基于SBR的运行模式使其较难与既有的连续流污水处理厂相结合。已有研究表明,在连续流反应器中实现污泥颗粒化是可行的,且不断进行优化改良,但目前尚无关于连续流颗粒污泥的实际工程应用案例相关报道,如何进一步实现颗粒污泥的快速启动、提高污泥的稳定性及连续流颗粒污泥技术是当下和未来研究的热点和难点。

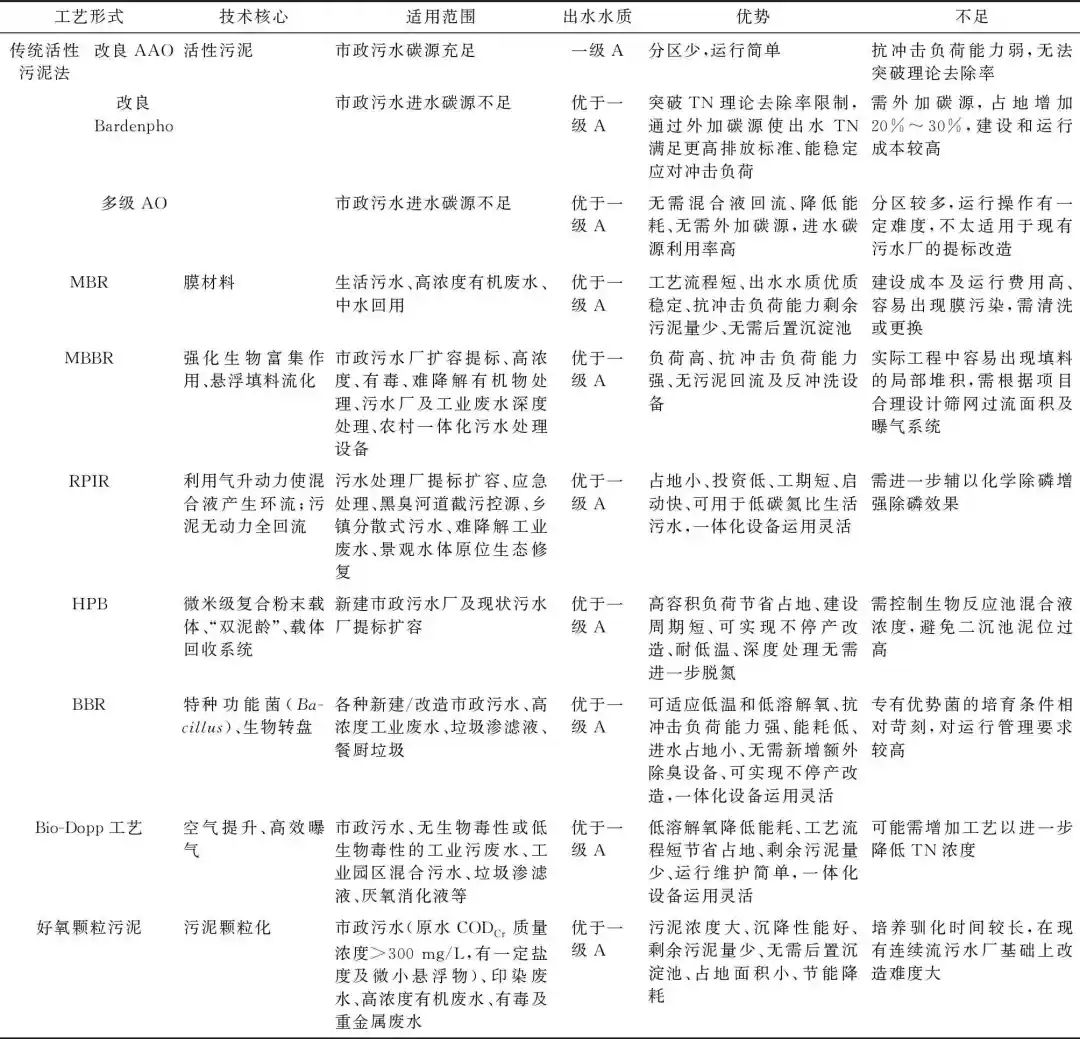

3、新兴工艺的潜在优势与发展

污水处理工艺持续开发与改良的本质原因是人们对高效率、低能耗、低成本、低占地面积技术的不断追求,然而不同反应类型均会受到技术、经济和理论条件的限制,具体体现在微生物生长特性、反应器形式、传质条件、固液分离等诸多方面。长期以来,研究者围绕这些限制因素不断进行新工艺与新技术的理论及实践研究,上述几种新工艺在国内外的污水处理厂中都已得到不同规模的推广应用,且获得了较为显著的成效。表5总结了各工艺形式的特点及适用范围。新兴工艺污泥浓度高、抗冲击负荷能力强、占地面积小、适用性高,具备成为未来污水处理技术重大发展趋势的可行性。此外,在过去几十年的发展中,主流污水处理项目具有典型的基建特征,所用工艺、设备大多“因地制宜”,虽然能保障项目效果,但也因此可复制性差,工地化建造周期长、标准化程度低。随着水务行业技术的不断成熟、定型,工程项目模块化、装备化开始具备基础,通过不断开发与实际运行经验的积累,各项目核心工艺的模块化、装备化、工厂化将成为可能,而新兴处理工艺大多具有一体化设备,能实现不停产原位升级改造,也将助力行业进一步发展升级。

表5 新兴二级处理工艺特点

当然,在可持续性污水处理发展理念的背景下,各式高效低碳的污水处理工艺不断推陈出新,实现突破,除上述所提及的几种新兴处理工艺外,研究者们还围绕厌氧氨氧化、短程硝化反硝化、藻菌共生等新型污水处理工艺开展深入研究,并实现高效稳定运行。各式新兴强化生化处理工艺持续为城市水环境治理增添新思路,实现污水处理厂的提质增效与节能降耗。但相对于现有的成熟工艺,目前这些新兴工艺应用规模相对较小,进一步的推广仍需充分的运行经验以证实其稳定性,同时各工艺也还有许多的技术潜力有待继续挖掘。在污水处理厂的新、改、扩建项目中,可综合考虑项目规模、进出水水质要求、建设用地、技术经济性等因素,选用合适的工艺方案。