挑战“高难度”!制药废水处理技术接连突破

慧聪水工业网 近日,中国科学院生态环境研究中心团队研发的针对发酵类抗生素生产废水的强化水解预处理技术在河北制药公司成功应用。

这意味着,发酵类抗生素废水处理难、稳定达标难、经济高效难的“三难”问题找到了突破口。

据悉,该技术针对制药废水,能有效解除抗生素对水处理微生物抑制作用及耐药性发展驱动力,阻断耐药性环境传播。

无独有偶,此前“水体污染控制与治理”国家科技重大专项“制药行业全过程水污染控制技术集成与工程实证”课题也传来了好消息。

据悉,针对制药行业青霉素发酵过程排放的废水浓度高、酸碱性变化大、碳氮比低、色度高和残留抗生素等问题,该水专项形成的青霉素发酵过程优化原料替代和过程控制工艺在制药企业得到了验证——发酵废酸水COD较原工艺降低了32.7%,废酸水中氨氮降低了46.5%。

制药废水,成分复杂,处理难度大是公认的。

如抗生素废水,包含了营养液、发酵残余基质、蒸馏釜残液、萃余液、染菌倒灌液和发酵滤液、吸附废液等。

普遍来看,制药废水都具有水量大、水质复杂、有机物和悬浮物浓度高、含盐量高、毒性强、色度深、可生化性差等特点。

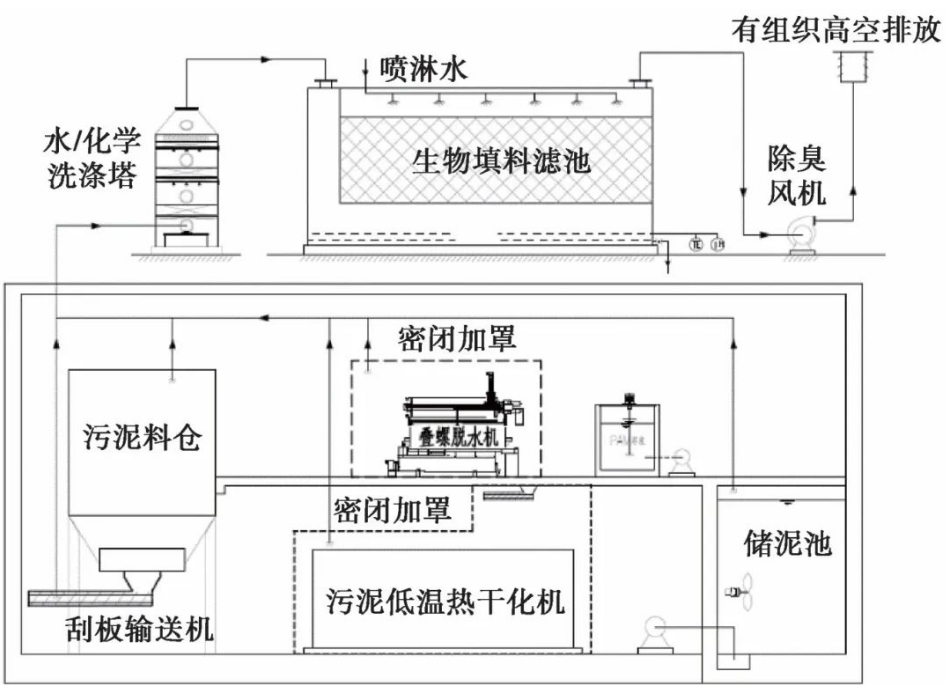

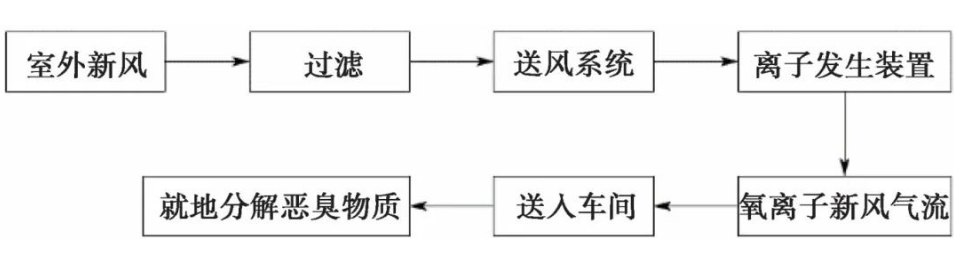

目前,制药废水处理采用的技术如下:

➤物理处理技术。包括混凝沉淀法、吸附法、膜分离法、气浮法等

➤化学处理技术。包括Fenton试剂法、高级氧化技术

➤生化处理技术。包括UASB(上流式厌氧污泥床)法、活性污泥法、SBR(序批式活性污泥)法等

组合工艺在高难度废水处理系统中很常见,也普遍应用于制药废水处理中。

如九江某医药公司,采用了“气浮+三相催化氧化+预酸化+调温池+UASB反应池”&“水解酸化+一级A/O池+一沉池+二级A/O池+二沉池+芬顿氧化+三沉池”。典型的优势就是工艺成熟、工程投资小、运行费用低、CODcr和NH3-N去除率双高。

2020年11月24日,工信部对《国家鼓励发展的重大环保技术装备目录(2020年版)》(征求意见稿)公开征意,截至2020年12月3日。

其中氧化石墨烯定向膜过滤装备,明确标注适用于制药污水深度净化与资源化。

该项技术采用氧化石墨烯制备高效膜分离层,带负电的小分子有机物截留效率达到92%到99.8%,氯化钠、硫酸镁等无机盐低截留率达到12%到28%,二级出水回收率超过90%。

显然,在制药废水处置技术不断创新和升级的基础上,制药行业清洁生产和高质量发展转型道路将更加顺畅。