深耕环保 让水处理成为一种生产力

慧聪水工业网 企业和园区污水生化及深度处理中采用国际先进的技术,实施系统化、资源化和实用化的工艺路线,让污水处理由企业的经济负担转变为生产力进行研究和合作。

章鼓绣源环保公司由一支经验丰富、服务于液体处理行业多年的专家技术团队组成、具有国际化研发团队,拥有多项先进专利技术和产品专业从事工业领域环保和资源回用处理,提供“量体裁衣”的解决方案和一站式工程服务。

(一)一体化电膜装置系统

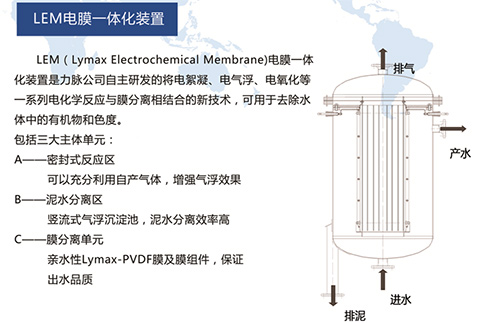

以电化学技术为理论基础,结合多年的研究经验,力脉公司设计生产了具有专利保护的一体化电化学装置,是整个焦化废水处理工艺中的核心装置,确保了后续反渗透系统能达到浓缩4倍、回收75%高等级水资源、长期稳定运行的效果。

一体化电化学装置将电化学过程、沉降气浮分离及超滤膜过滤三个各自独立的功能集成为一体,不仅结构紧凑,占地面积小,而且不需要添加任何化学药剂、无二次污染。

电膜一体化装置是公司自主研发,有效破坏有机物结构,保护膜系统正常运行的一种有机废水的预处理装置,本装置将电絮凝、电气浮、电氧化等一系列电化学反应与膜分离相结合,对于复杂的有机废水可达到控制有机物和色度对膜系统的污染。

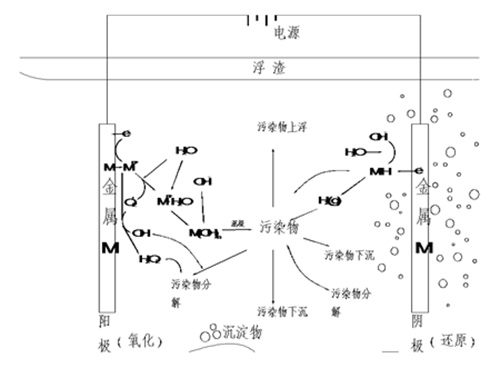

LEM电化学装置电絮凝部分利用金属电极电解时产生的化学物质与水体中污染物发生一些列复杂的电化学反应,或被氧化去除,或被解离析出,或被次生的气体带出水体,或出现还原反应等等,最终实现污染物的去除。其工作原理是在一定的电流-电压条件下,一方面金属阳极溶出Fe2+、Al3+等离子在水中水解而发生絮凝作用,另一方面阴阳两极产生H2和O2等大量气泡而产生良好的气浮效应,同时O2对水体中的污染物也有氧化效果。通过以上一系列的电化学综合作用后,再通过后续浸没式膜分离的方法,去除这些吸附了污染物的絮体,实现水体净化。

电化学装置-气浮池

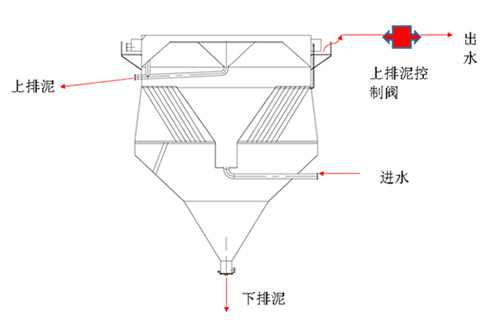

电化学装置气浮部分采用竖流式斜板气浮池,较平流式气浮池,力脉公司竖流式斜板气浮池集沉淀池与气浮池于一体,底部设置泥斗收集沉淀的污泥,上部设置浮泥排出装置,排出溶气气泡带上来的浮泥,集沉淀和气浮功能于一体不需要单独设置沉淀池,且废水从底部向上扩散,水力条件较好优于平流式气浮。较传统的竖流式气浮,力脉公司且采用斜板设计,上升流速高,设备直径小,并且沉淀效果好,出水水质优于传统竖流式气浮。总结如下:

1)采用独特设计的竖流式气浮,上、下均设置排泥,上排泥自动排泥,不需要刮板,无维修成本。

2)下排泥是经过浓缩后的污泥,污泥含水率低。

3)气浮分离区设置多层斜板,气浮出水浊度低,减轻后续设备负荷。

(二)电去离子EDI

EDI是一种将离子交换技术、离子交换膜技术和离子电迁移技术相结合的纯水制造技术。它巧妙的将电渗析和离子交换技术相结合,利用两端电极高压使水中带电离子移动,并配合离子交换树脂及选择性树脂膜以加速离子移动去除,从而达到水纯化的目的。

EDI设备工艺特性和优势

工艺特性:

淡水进水和产品水为同一股水流;

浓水单独进水,单独出水,单独调节;

极水单独进水,单独排放,单独调节;

浓水出水不做循环,不需要浓水循环泵;

浓水出水后可以直接排放或者直接回收利用;

浓水管的任何位置无需加盐;

进水压力需求低,进水压力为0.15~0.5MPa,满足膜块的压力降和管道的沿程阻力即可;

产水、极水进水、浓水排放需要设置流量计,同时,需要设置低流量的保护;

产水设置电阻率表;

浓水进水设置电导率表。

工艺优点:

不需要浓水循环泵、不需要加盐系统,可以减少EDI设备的投资

减少了辅助设备后,EDI设备整体的运行成本也会较低;

极水单独排放,其排水量小,只有进水总量的0.5~1%,并且使极水的进/出水压力可以最低,尽量创造条件使气体的快速流出、释放或稀释;

浓水出水可以直接回收利用,没有氧化性气体(氯气)对超滤、反渗透和EDI膜的氧化潜在危险;

产水、浓水、极水三股水流独立进水、独立出水,可以实现独立调节,无论哪股水流发生变化,可以快速判断和诊断,起到保护膜块的作用;

压力差(淡水进水和浓水进水之间、淡水进水和极水进水之间、产水和浓水出水之间、产水和极水之间)的调节非常容易和简单,而且压差的少许波动对于产水品质没有影响;

整个设备简单,从而,调试和运行管理非常容易;

由于系统简单,因此程控技术非常容易实现;

运行电压和电流均较低,因此非常节能。吨水功耗:0.05~0.08kwh/m产水

(三)电吸附再生装置

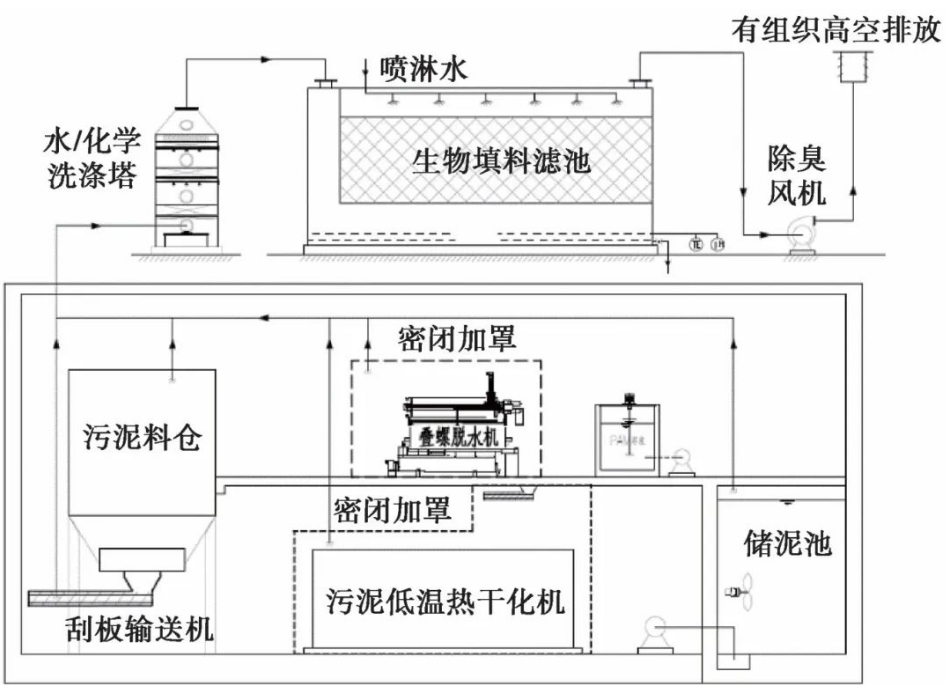

吸附再生装置用于去除废水中残留的有机物,滤料吸附饱系统自动转移至再生罐进行电氧化再生,再生完成后自动将滤料转移至吸附罐正常运行,无需人工装卸滤料,操作简单方便。

吸附再生装置优点:

1)装置简单;占地小;流程短;

2)自动化操作;

3)运行成本低;

4)可因来水水貭变化调整再生周期,出水水质稳定;

5)吸附剂寿命长;

6)再生中没有二次污染废水产生;

一种针对废水中的有机物去除和降解的高效处理系统;此系统由上海力脉环保设备有限公司和国际技术合作,结合多年水处理的经验和技术,研制出特殊导电吸附材料使其具备吸附和电化学再生的功能,以经济有效去除水中有机物,可重覆使用吸附剂显著降低运行成本,有机物完全降解无二次污染排放,公司对此技术拥有多项专利。

将吸附和电氧化技术进行结合,采用具有高吸附性能的导电颗粒,并在其上负载催化剂使其最大发挥电氧化的作用,导电吸附剂有效吸附水中有机物,再以电化学方法利用催化剂将此导电颗粒上吸附的有机物进行电氧化并再生,达到重复吸附的功能;由於电氧化的电流完全作用於吸附在导电颗粒表面上有机物,此时的电流效率最高,反应完全而且时间很短;一般30分钟即可完全恢复;可以经济有效地去除水中有机物;此技术具有以下特点:

特殊的有机物吸附剂再生工艺,降低消耗;

采用独特的设计,可利用废热,降低能耗;

简化工艺、设备,降低总投资;

优化的设备设计和布置,占地面积小;

操作简单、管理方便;

多台设备并联,提高操作弹性;

产品性能:

适合各种生化出水提标、反渗透的预处理、印染废水和其它有机废水的处理及回用。

(四)加速反应器

加速软化器工作的原理是基于传统石灰法除硬度的理论,即在硬水中加入烧碱和纯碱,使Ca2+、Mg2+分别以CaCO3和Mg(OH)2的形式沉淀出来,从而使水软化。

加速软化器的先进之处在于能包容较大范围、极大浓度的钙硬、总硬,还能去除水中的SiO2,并且能彻底消除后续反渗透的污堵,可以使反渗透的回收率达到80%以上。

与传统的石灰软化器相比,加速软化器通过巧妙的结构设计达到较高的上升流速,使反应器中能保持较高的晶种浓度,从而更有效、更充分地加速反应的进行,也减小了设备体积与占地。加速软化器去除硬度的同时,能有效地使结晶发生在小具体表面,使晶体不断长大,不但利于沉降、压滤,而且能完全消除析出的小颗粒物因为堵住膜孔,造成不可逆的膜污堵,而这个正是其他膜工艺失败的主要原因。也就是说,加速软化器作为反渗透的预处理,能够有效消除膜工艺的某些弊端。

加速软化器其中轴流循环泵能在独特的水利循环设计下对水体做充分的混合,又能很好地控制一股排渣流体进入污泥池,来有效控制反应器内的晶体浓度。污泥池的上层清液自流回反应器。

另外,系统还配置有自动加药设备和排泥控制设备等,结晶反应完的水体与排泥泵、污泥收集池之间有一个最优的平衡值,能保持反应器内颗粒物浓度在一个最佳反应状态下。

加速软化器的特点:

破坏阻垢剂:加速软化法使用石灰等软化药剂率先吸附、去除水体中含有的阻垢剂,可破坏阻垢剂的效果,使出水钙浓度更低。

加速反应:在加速软化器设计中,维持较高的上升流速,保持较高的晶种浓度,能更有效地加速反应的进行和颗粒长大,并可减小设备大小和占地。

减小污泥量:加速软化的反应产物均在原有晶种表面生成,最终的污泥颗粒较大、较密实,更易于压滤,污泥量较传统石灰法少。

提升系统回收率:加速软化出水含有残余钙镁可达到接近理论值,如后续串联反渗透等系统,可大大提升整体工艺的水回收率。

加速软化器应用实例:

1)山西阳光集团华泰能源有限公司2套50m3/hALS系统。

2)宁夏天元锰业集团有限公司2套80m3/h和2套100m3/hALS系统。

(五)电芬顿

(1)芬顿高级氧化工艺和电化学装置结合,也改变了传统化学Fenton中由于加入大量的FeSO4而同时带入了大量的SO42-离子,从而造成产生中的电导大大升高的问题,这不仅可以省略掉FeSO4药剂的配置等的辅助装置,更为重要的是,如果贵司今后是采用干熄焦,必须对此经过Fenton后产生的废水,再做进一步的深度处理时,也势必要采用膜浓缩等工艺时,将会极大地增加后续做零排放工程时的投资和运行费用;

(2)芬顿高级氧化工艺和电化学装置,其电化学装置产生的Fe2+可根据原水水质灵活调节,从而节约药剂成本,降低运行费用;

(3)电化学装置,不仅具备产生Fe2+,同时在特定设计的电场作用下,亦能同时产生羟基自由基,自身就具备了电氧化的作用,从而可以减少Fenton化学药剂之一H202的消耗量,这也是运行费用中的主要元素。

(六)IMF膜过滤

采用浸没式PVDF膜分离废水中的颗粒物,为RO系统提供进水可靠保障。将PVDF膜置于废水中,通过抽吸泵将水抽出,颗粒物被截留在膜表面,实现固液分离,过滤一定时间后,用滤清液对膜进行反洗和气擦洗,将膜表面的颗粒物清除,当废水中截留的颗粒物达到一定浓度,将部分废水排入浓缩池,经板框脱水后得到固体废弃物,板框滤清液返回系统继续处理。

IMF膜框架IMF膜底部导泥槽

膜组件采用专为无机过滤系统设计的专利结构:中间为导泥槽设计,即使在高浓度下过滤也能使滤饼和杂质不在组件中累积;保障运行通量和膜的寿命,膜框架采用标准化设计,方便安装和维修。

RO膜浓缩单元

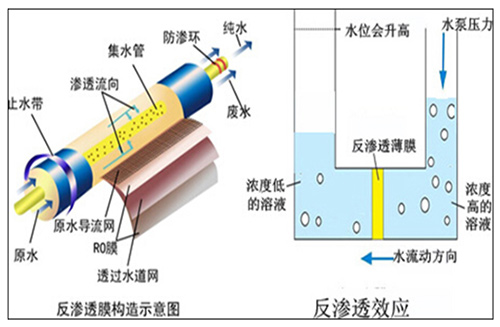

膜分离技术是利用膜对混合物中各组份的选择透过性能达到分离、提纯和浓缩目的产物的新型分离技术,膜分离过程是无相变和低能耗的物理分离过程,具有高效、节能、无污染、操作方便和用途广等特点,被国外称为21世纪最有发展前途的十大高新技术之一。

膜分离技术应用在焦化废水处理中,主要是超滤、超滤、反渗透。超滤和超滤属于筛分机理,主要用于膜生物反应器及废水的预处理等,反渗透是将溶液中的溶剂(如水)在压力作用下透过一种对溶剂(如水)有选择透过性的半透膜而进入膜的低压侧,溶液中的其它成分(如盐、有机物)被阻留在膜的高压侧,从而得到浓缩,即利用反渗透膜截留无机离子和有机分子,而让水分子透过膜,达到分离和浓缩的目的。

因此将一体化电化学装置作为焦化废水深度处理的预处理工艺是极为合适的,该工艺能大大将降低水体中残余的不可生化降解有机物、溶解态和悬浮态的胶体化合物,出水SDI<3,对后续深度处理单元的保护尤为明显。

力脉公司设计的RO系统的优势:

1)系统回流设计,避免浓差极化,提高回收率;

2)采用复配阻垢剂,在高浓缩倍数下有效阻止系统结垢;

3)浓水检测装置,预警浓水结晶析出;

4)特有膜污染清洗检测装置,快速确定清洗方案;

5)运行过程如因操作导致RO损伤,力脉公司提供独有的在线膜修复技术;

项目中RO系统采用系统内循环设计,使产水回收率高到80%。

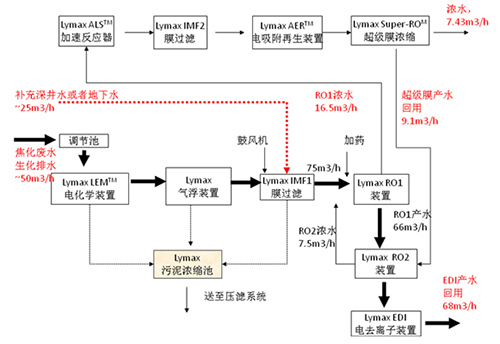

三、工艺流程举例