生物营养物去除(BNR)工艺模型参数校正与验证方法

编者按:对活性污泥工艺模型的有效校验,是达成优异拟合度与精准预测效果不可或缺的前提。然而,现有大多基于纯数学手段的校正方法常忽略可能的测量或检测误差。这使得模型校验及其后续运行难以达到预期效果。对此,本研究提出一种结合物料平衡的BNR工艺模型参数校正与验证方法。其关键在于对原始运行数据进行物料平衡计算以消除测量误差。基于此,研究通过结合TP平衡修正污泥龄(SRT)、调整发酵过程的最大反应速率常数(qfe)、溶解氧和氨氮的亲和系数(KNH4),以及氧的亲和系数(KO2)等,成功改善了模拟结果的准确性。最终,校正后的模拟计算的反硝化负荷和氧的净消耗量均在物料平衡计算值的误差范围内,证实了校正过程的合理性和可靠性。本文发表于《环境科学学报》(2010年3月)。

01、系统的校正方法:文章提出了一种系统的方法来校正和验证BNR工艺模型的参数,结合物料平衡计算和实际运行数据,确保模型的准确性和可靠性。

02、多参数调整:通过调整多个关键参数,如污泥龄(SRT)、发酵过程的最大反应速率常数(qfe)以及亲和系数(KNH4和KO2),显著改善了模型的模拟结果,使其更贴近实际数据。

03、有效的验证机制:研究通过比较模拟计算的反硝化负荷和氧的净消耗量与物料平衡计算值,验证了校正过程的合理性,为今后的模型校正提供了可靠的依据和参考。

01、引言

通常,活性污泥工艺模型建立后需进行校正以减小模拟偏差,提升拟合效果。但传统校正方法多以修正模型参数缺省值的敏感性分析等纯数学手段为主,却常假设实测数据完全准确而忽略可能的测量或检测误差。因此,模型校正过程必须结合对运行监测数据的平衡检查和计算。基于此,本研究旨在建立一种结合物料平衡的BNR工艺模型参数校正与验证方法,旨在提高模型的可靠性和预测精度,以期为污水处理厂的优化运行提供科学依据。

02、试验系统与工艺模型

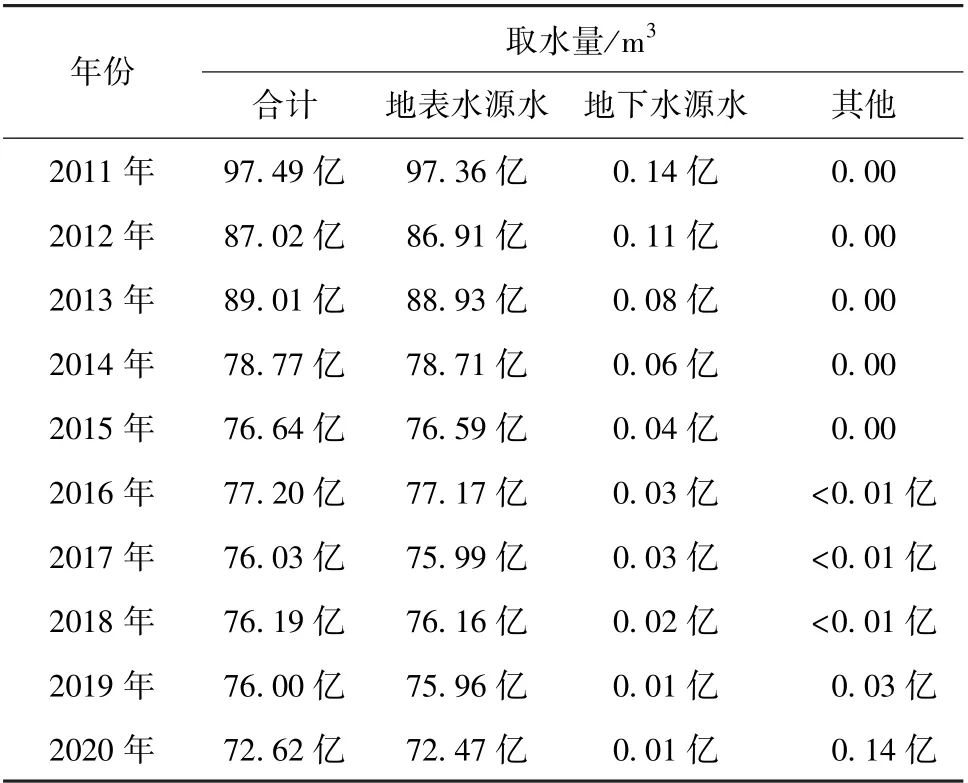

2.1 BNR试验系统及运行参数

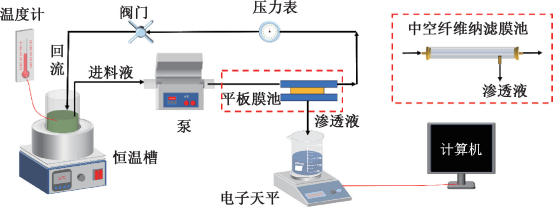

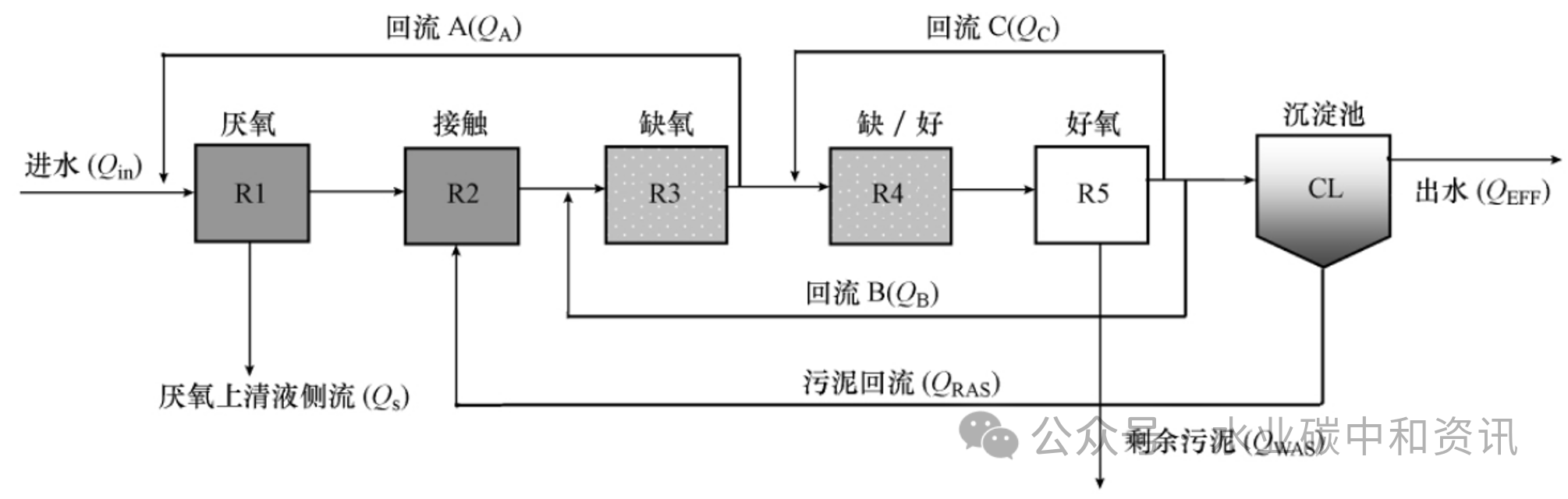

本研究采用的BNR实验系统为生物-化学除磷工艺(BCFS)流程如图1所示,试验装置按处理水量(Qin)0.5 m3/d设计,污泥回流比(QRAS)为80%~100%,内回流QA为50%~200%,QB为50~300%,QC为0~200%,污泥龄(SRT)为8~20 d。运行中,R4中溶解氧(DO)控制在0.5 mg/L左右。R5中DO维持在1.5~4.0 mg/L。其他参数见表1。

图1 实验室小试BCFS工艺流程

(Qin=18.75 L/h;QA=37.5 L/h;QB=46.99 L/h;QC=0 L/h;QRAS=18.75 L/h;QS=kQin,k=0~0.3)

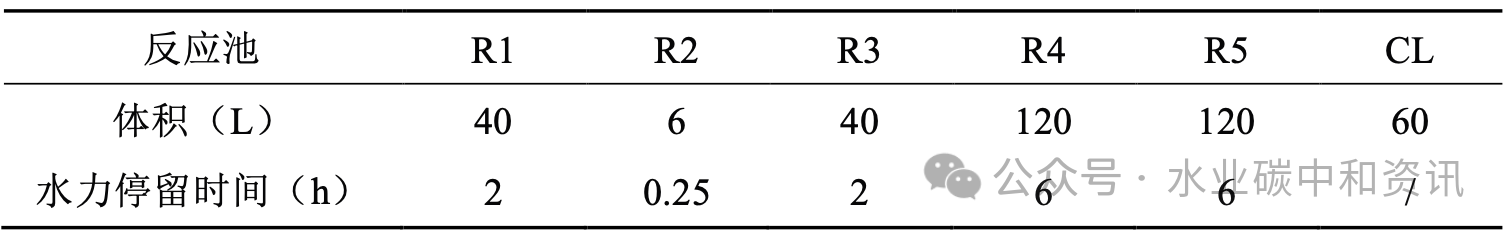

表1 各池体积和水力停留时间

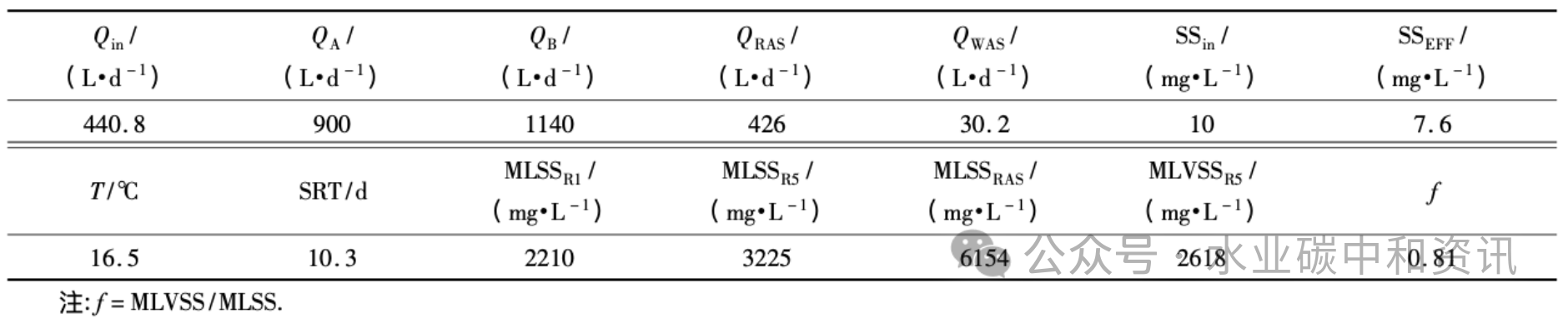

试验进水采用人工模拟城市生活污水,以无水乙酸钠(溶解性易生物降解组分,SA)、葡萄糖(溶解性发酵组分,SF)、牛肉蛋白胨和牛肉浸膏(颗粒性缓慢生物降解组分,XS;颗粒性不可生物降解组分,XI;溶解性不可生物降解组分,SI)作为进水碳源。磷酸二氢钾为总磷(TP)来源。总氮(TN)由牛肉蛋白胨、牛肉浸膏和氯化铵提供。试验工艺参数及取值如表2所示。

表2 试验运行参数

2.2 数学模型及参数

试验采用嵌入TUD联合模型的AQUASIM2.0软件建立数学模型。其中将各反应池视为完全混合反应器(CSTR),并将沉淀池分为澄清区(CL,60%)和污泥区(SC,40%)两部分。澄清区中为物理过程,不输入任何生化反应过程。污泥区则反之。此外,各反应器之间采用平流连接。

2.3 COD组分划分及系统平衡衡算

采用试验过程中平均运行及水质数据进行模拟预测。初步测定结果为SA=74.7 mg/L、SF=293.1 mg/L、SI=17.9 mg/L、XI=50 mg/L、XS=74.0 mg/L。进而通过物料平衡和误差传播原理对运行监测数据进行评估和修正,以消除测量误差。其中包括对TP排放量、反硝化量和氧的净消耗量的平衡计算。

03、试验与模拟结果

3.1 试验结果

利用试验系统在同一工况连续运行平均水质数据,并对其进行平衡衡算衡算结果作为闭合系统开放平衡的依据。其结果如下:①Qin、QA和QRAS分别从(440.80 ± 7.46)、(900.0 ± 14.4)、(426.2 ± 34.8) L/d调整为平衡值(433.90 ± 4.99)、(914.40 ± 10.5)、(398.90 ± 4.93) L/d,其余流量值不变;②系统TP排放量为(3762.0 ± 43.1) mg P/d,反硝化量为(14150 ± 237) mg N/d,氧的净消耗量为(129700 ± 2910) mg O2/d。此外,对于活性污泥系统,颗粒性总磷(TPX)、TKN(TKNX)与COD(CODX)之间的比例保持相对稳定。试验实测值为TPX/CODX=0.038,TKNX/CODX=0.074,可作为校核系统固体平衡的依据。

表3 试验运行平均水质数据

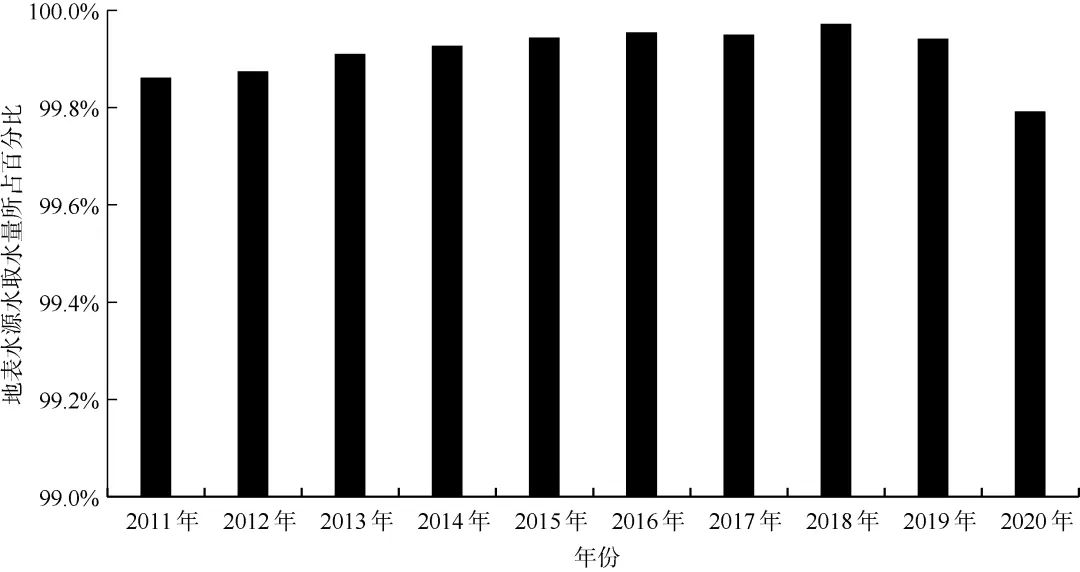

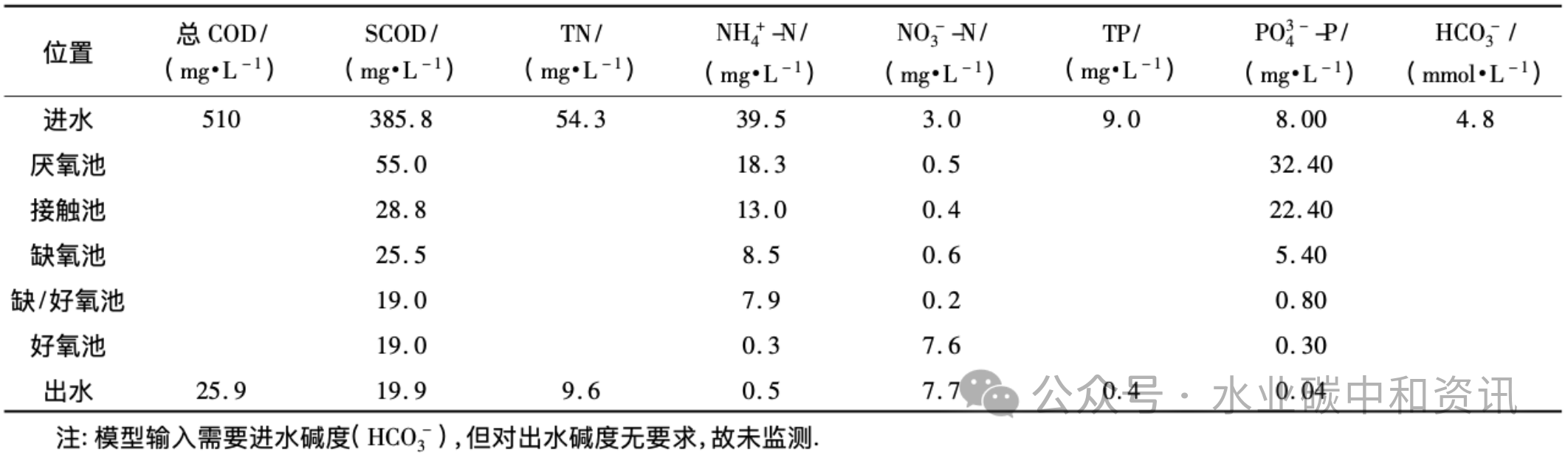

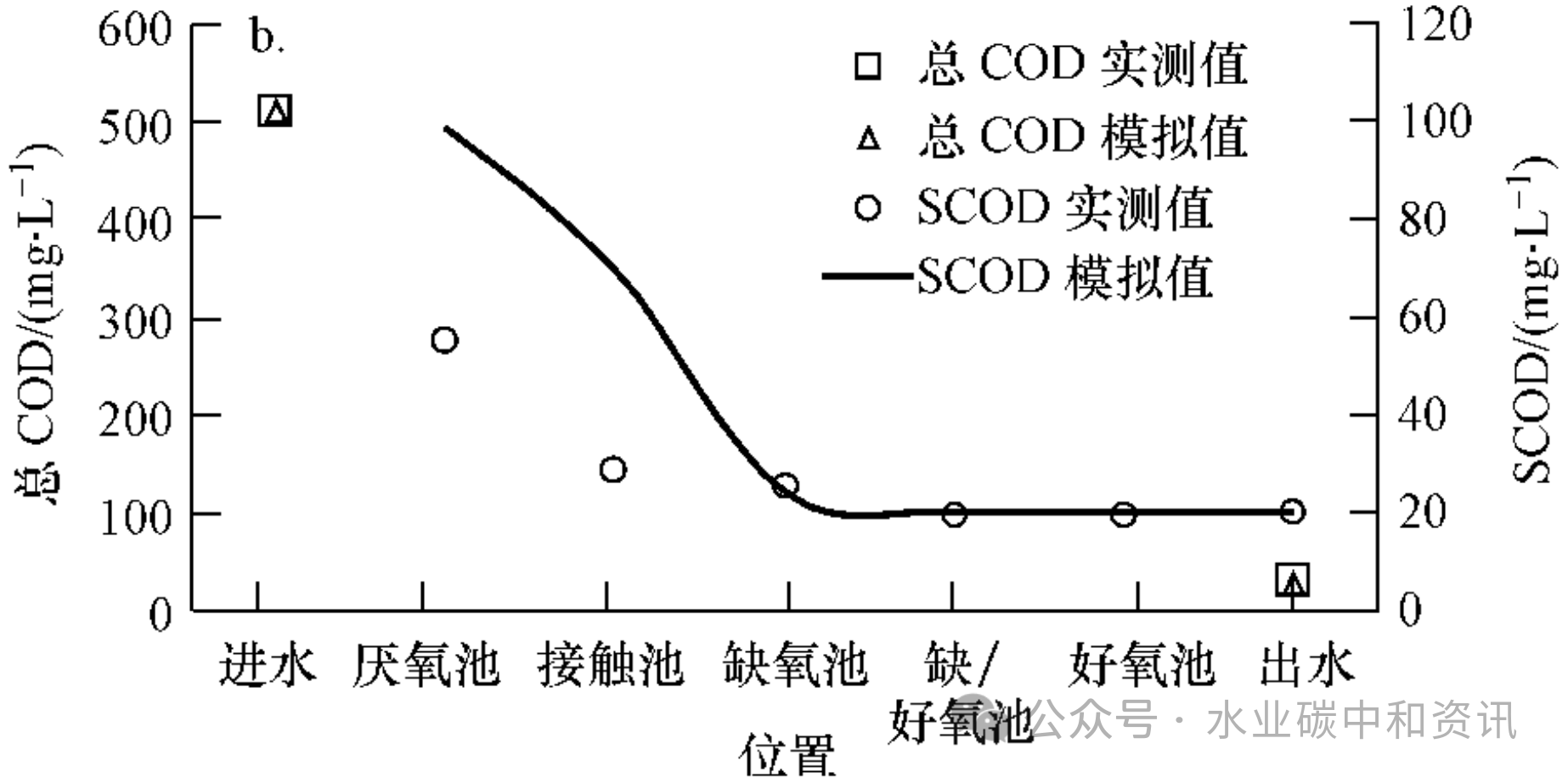

3.2 对试验系统的模拟预测

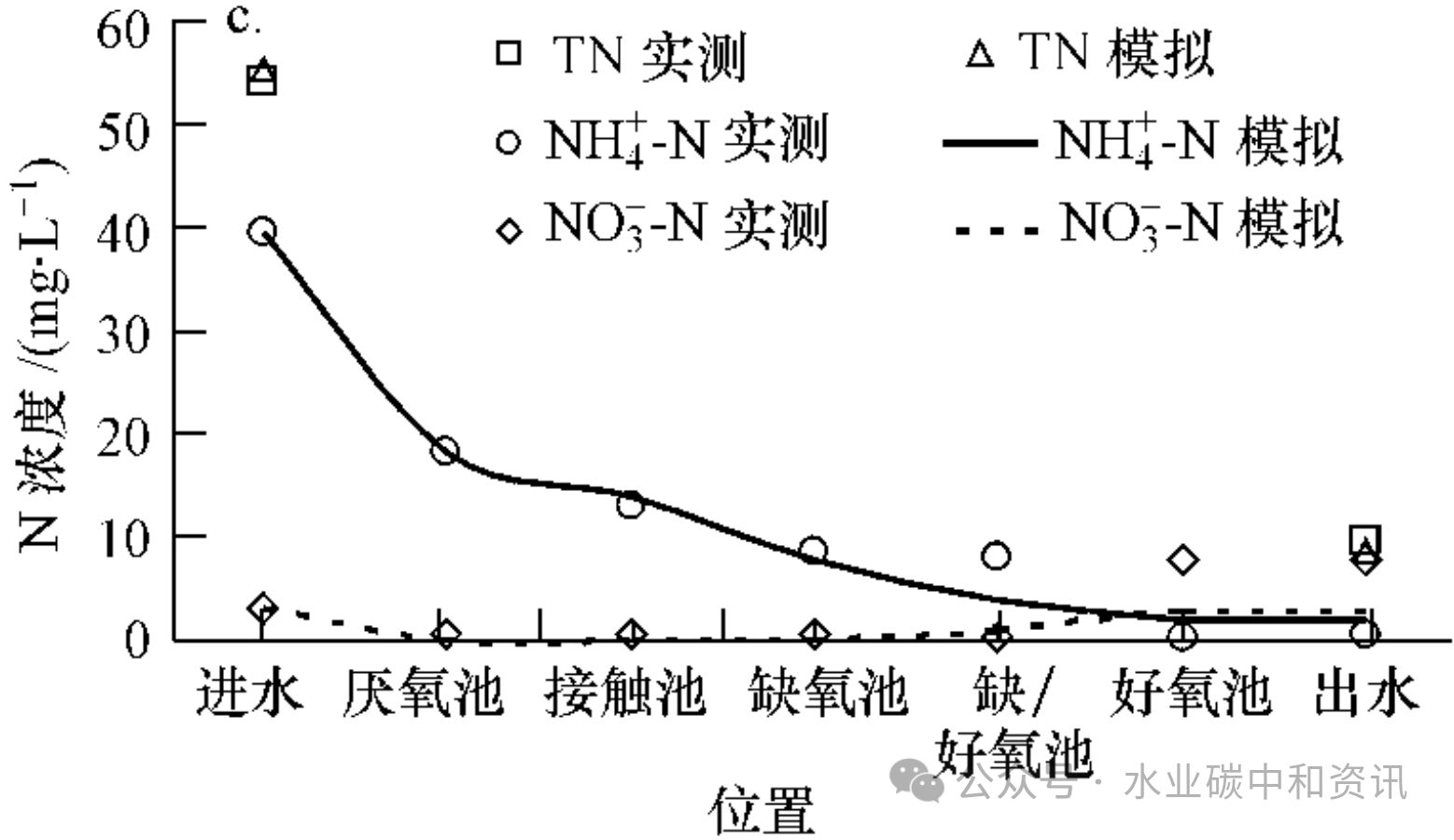

根据上述工艺参数及平均进水数据,首先采用TUD模型及缺省参数对试验系统进行静态模拟预测,结果如图2所示。其中,污泥浓度(MLSS)与实际值拟合程度较好(相对偏差仅为3%~6%);出水总COD拟合程度几乎达100%。但溶解性COD(SCOD)在缺氧池前的模拟值明显大于实测值,模拟偏差达80%~153%,而缺氧池之后便与实际值几近一致(图2b)。由图2c可知,出水TN模拟值比实际值低4.3 mg/L;NH4+-N模拟值在缺氧池之前吻合较好,但缺氧池之后则存在较大偏差;好氧池及出水模拟值大于实测值,相对偏差>200%;缺/好氧池之前,NO3--N模拟值与实测值吻合良好(相对偏差<16%),但缺/好氧池、好氧池及出水模拟值明显小于实测值,相对偏差为25%。出水TP模拟值与实际值非常接近(相对偏差3%),PO43--P在厌氧池和接触池的模拟值稍低(相对偏差分别为23%和13%),接触池之后基本一致,模拟偏差<0.5 mg/L(图2d)。

模拟预测TP排放量为3913 mg P/d,大于实测值物料平衡计算值范围(3762.0 ± 43.1 mg P/d)。模拟预测反硝化负荷为16170 mg N/d则远高于计算值(14150 ± 237 mg N/d),相对偏差14%,与出水TN、NO3--N模拟值小于实测值情况相对应。

图2 试验系统静态模拟预测结果

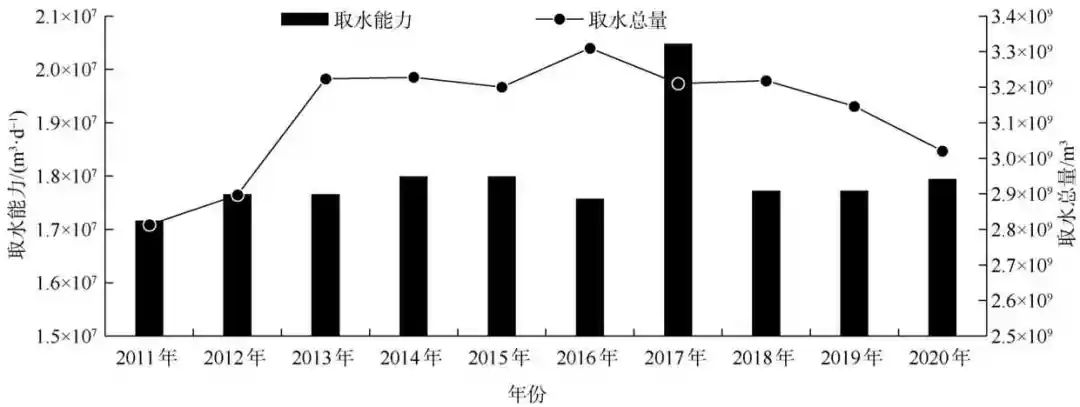

04、模型校正

4.1 拟合TP平衡

SRT是BNR系统最重要的运行参数,准确的SRT(误差<5%)是获得良好模拟结果的前提条件。其计算一般通过剩余污泥排放量得到。但由于实际运行中流量及污泥浓度测量常存在较大误差,导致SRT难以准确确定。实际上,SRT与TP排放量(去除的唯一途径为通过剩余污泥排放)直接相关。因此,可通过拟合TP平衡来准确确定SRT。具体操作则以TP排放量的平衡计算值为目标,通过调节工艺模型中的剩余污泥排放量来拟合平衡计算值。重新计算后的SRT为10 d,以此取代初始计算值(10.3 d)。在此基础上,好氧池中TP=124 mg P/L,相对偏差仅为0.4%;TP排放量为3750 mg/d,与物料平衡计算值相吻合,成功闭合了TP平衡,同时,SRT也已得到准确确定。

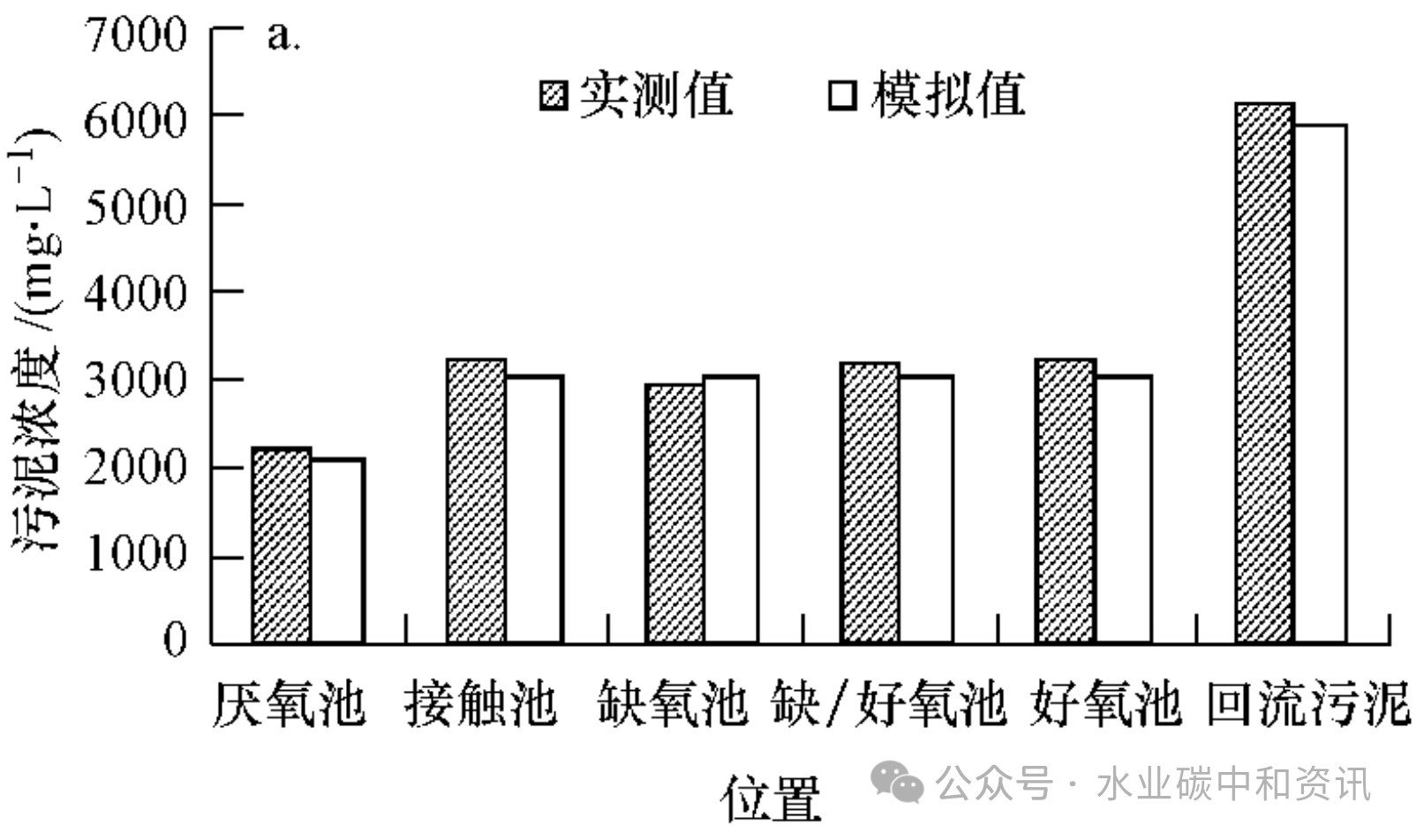

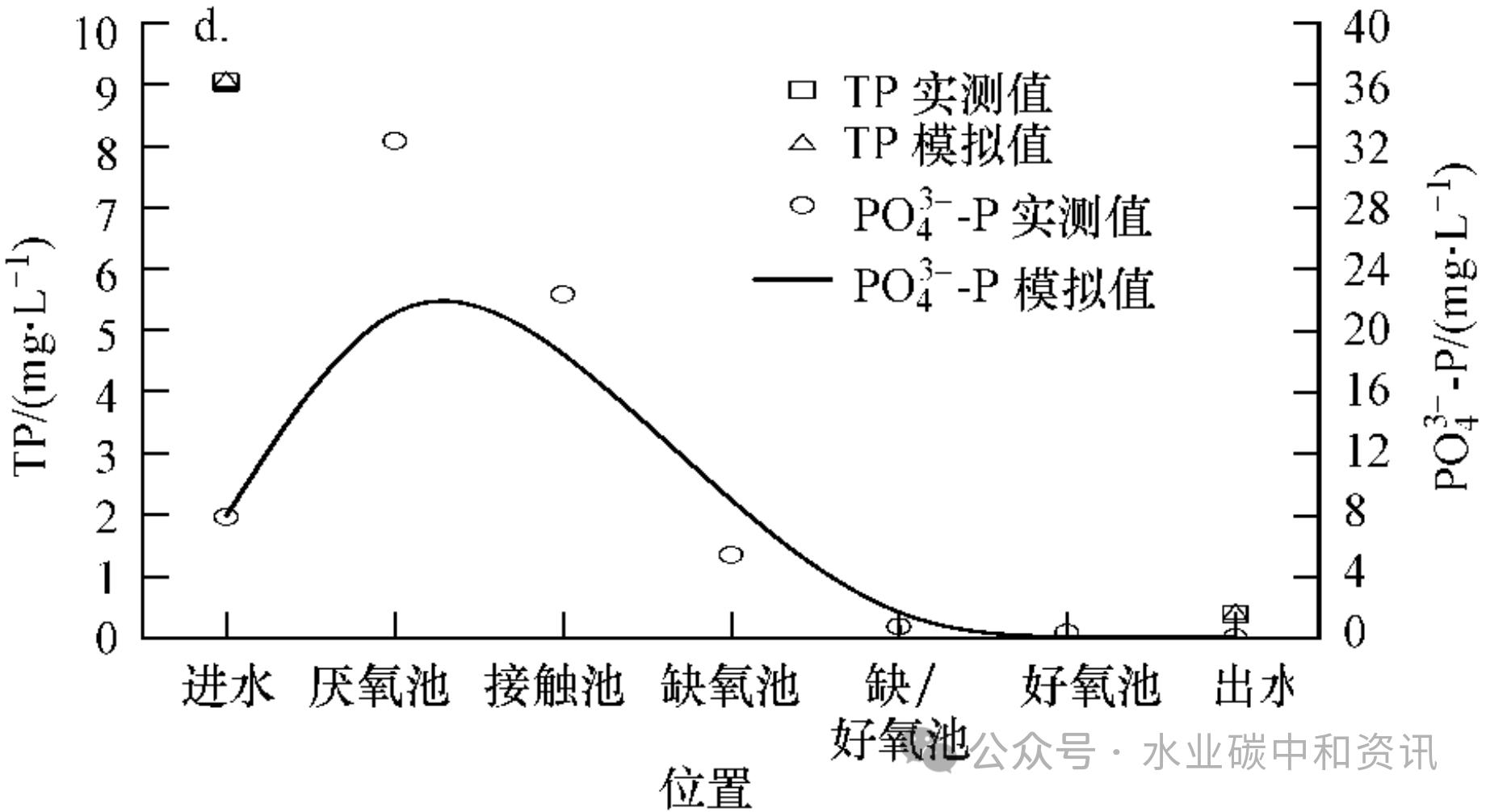

4.2 拟合厌氧释磷

由于初步模拟显示厌氧池和接触池中PO43--P浓度低于实际值,而挥发性脂肪酸(VFA)模拟值在厌氧池和接触池明显大于实测值。这意味着模型中发酵速率低于实际反应速率,这便会导致通过发酵生成的VFAs量减小,进而造成厌氧释磷量下降。为此,将模型中水解/发酵过程最大反应速率qfe常数从3 d-1提升至15 d-1。这一调整显著提升了磷酸盐的模拟精度(图3),并使模型预测更贴近实际数据。

图3 qfe调整后SCOD和PO43--P沿程拟合情况

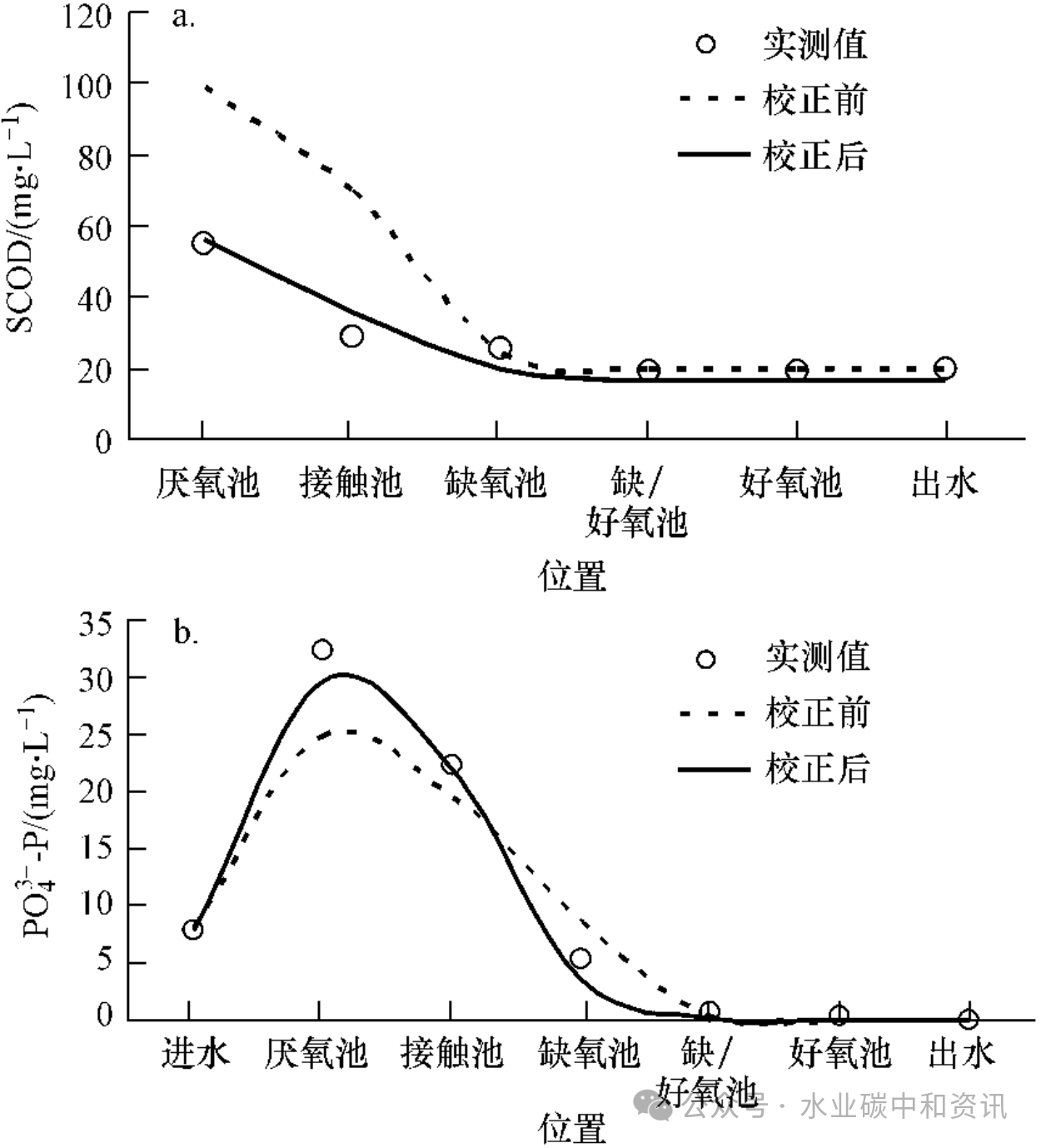

4.3 拟合硝化过程

初始模拟显示缺/好氧池中硝化过程的模拟结果(3.25 mg/L)与实际数据(7.83 mg N/L)有较大偏差。考虑到实际情况(反应器中存在DO梯度)与模拟理想情况(完全混合情况)的不同,首先对其中DO值进行调整(从0.5 mg O2/L降低到0.2 mg O2/L)。调整后,NH4+-N在缺/好氧池处的模拟值为5.4 mg N/L(更为接近实测值7.94 mg N/L),但却在出水中上升到3.8 mg N/L,与实际偏差较大(0.54 mg N/L)。对此,进一步调整模型中的氨氮亲和系数(KNH4),从1 mg/L调整至0.2 mg/L。这些改动让模拟结果更接近实际情况,显著改善了硝化过程的拟合效果(图4)。

图4 硝化过程拟合后的沿程NH4+-N

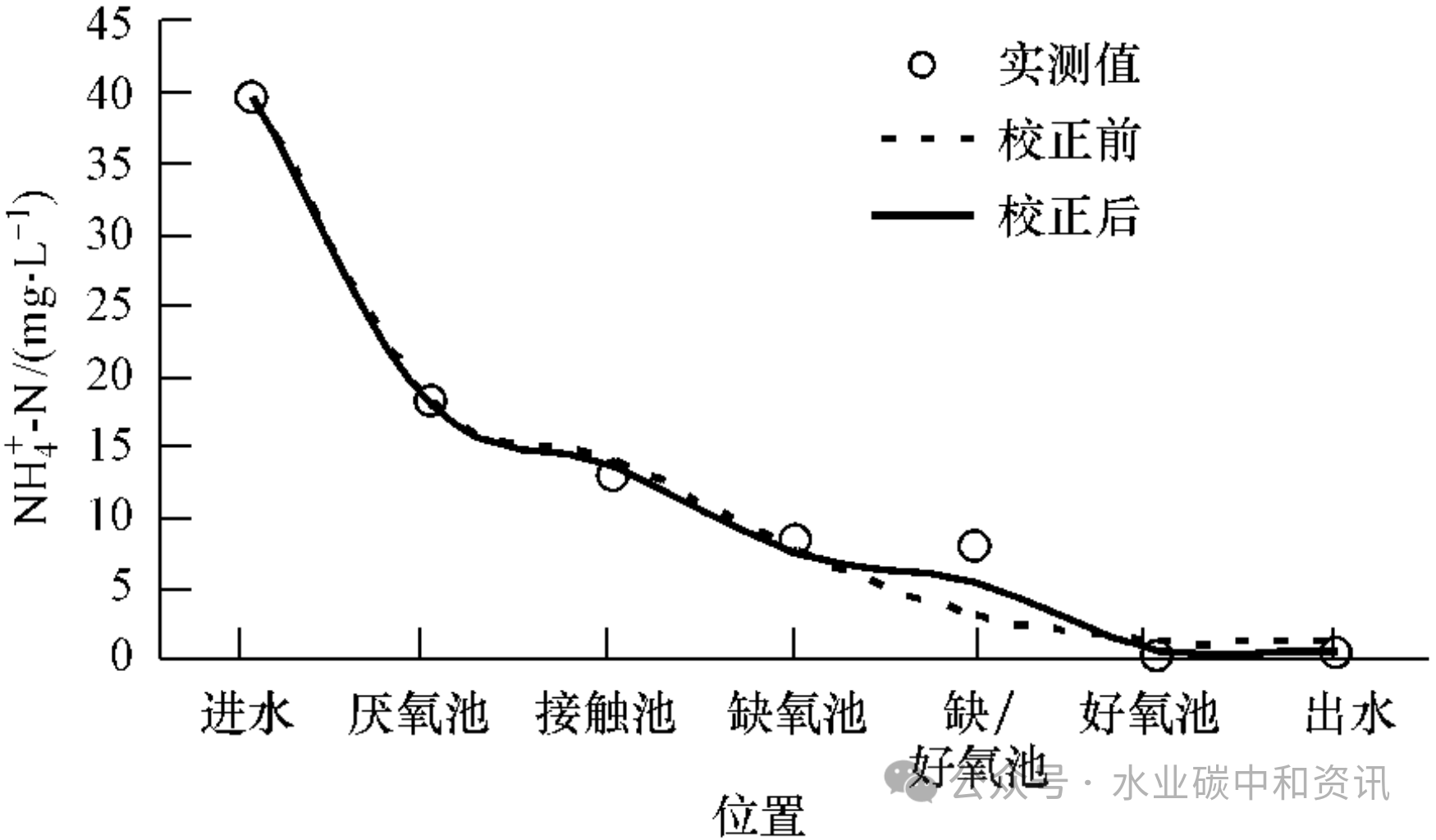

4.4 拟合反硝化过程

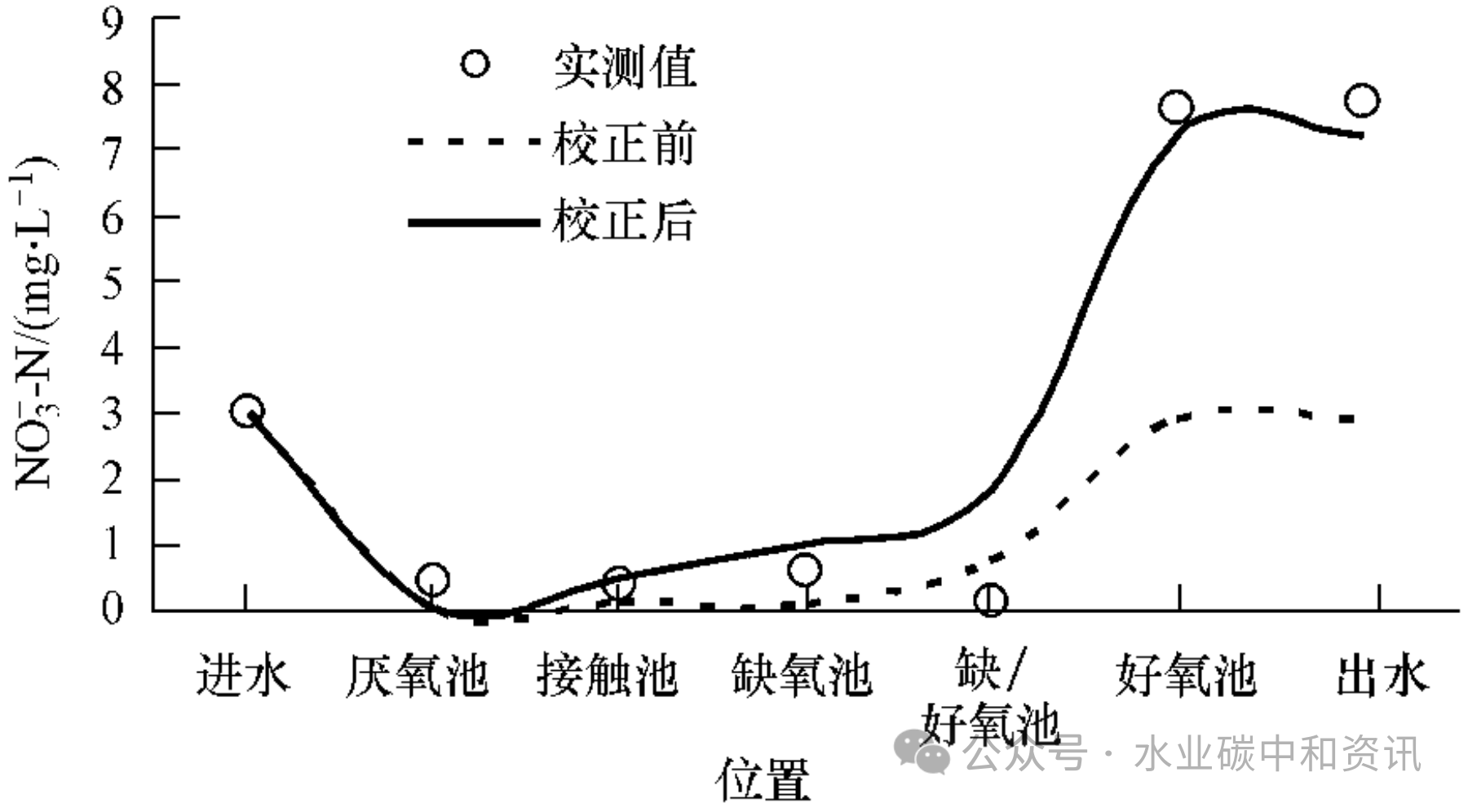

初步模拟显示NO3--N在缺/好氧池、好氧池及出水中模拟值明显低于实际值(偏差达5 mg/d),这是造成TN模拟偏差的主要原因。模拟预测得出的反硝化负荷远高于物料平衡计算值,说明模拟中整体缺氧环境过大。对此,将氧亲和系数(KO2)从缺省值从0.7 mg/L调整至0.1 mg/L,以减少缺氧程度。调整后,出水NO3--N的模拟值从2.9 mg N/L增至7.2 mg N/L,十分接近实测值(7.73 mg N/L),同时,沿程拟合情况也有了很大的改善(图5)。

图5 反硝化过程拟合后的沿程NO- 3-N

4.5 反硝化负荷及氧的净消耗量复核

基于上述校正,COD、N、P进出水和沿程模拟值都与实测值吻合较好。但COD和N的平衡中都存在气态组分(CO2、N2),进水水质划分及水质监测中的误差很容易被模拟中错误的气态组分所掩盖。假如在进水COD组分划分中高估了XS/(XI+XS)的比例,则将有更多的进水TN参与硝化/反硝化过程。在这一错误存在的情况下进行拟合则将导致模拟的N2产量和氧的净消耗量大于实际值。因此,进一步将模拟计算的反硝化负荷和氧的净消耗量与平衡计算值进行对比,结果显示,模型预测的反硝化负荷和氧消耗量都在可接受的误差范围内,证明了模型校正的成功。

05、结论

通过研究与讨论,可以得出如下主要结论:

(1)在BNR工艺模型校正中,可通过调整TP排放量使其达到物料平衡计算值范围内来准确确定SRT来校正;或利用平衡后数据重新计算SRT。获得较高准确度后直接输入模型,在反过来校核TP平衡;

(2)水解发酵过程会影响SCOD和厌氧释磷,其反应速率会根据底物类型变化。校正厌氧释磷过程时应考虑水解发酵速率变化,并用结合沿程溶解性SCOD和污泥固体组分数据来进行验证;

(3)模拟校正过程发现,试验系统中NH4+-N和氧的亲和系数明显低于模型缺省值,表明基质亲和系数可能会随工况变化;

(4)氮气产量和氧的净消耗量数据能反映COD和N等开放平衡的闭合程度,可作为检验校正过程完整性和准确性的最终依据。