再生水厂高效沉淀池智能化控制管理的应用

本文基于高效沉淀池的运行特点,在处理规模240 m³/d的中试系统建立了化学除磷加药控制系统,开发了基于离散模型的多参数耦合PID控制策略,并在处理规模4.5×104 m³/d的再生水厂高效沉淀池生产线开展应用研究。该系统经130 d稳定运行后,对高效沉淀池出水正磷酸盐实现稳定、精确控制,当目标值为0.14 mg/L时,正磷浓度平均为(0.13±0.02) mg/L,出水TP稳定达标,节省除磷药剂投加量27%。

01、材料与方法

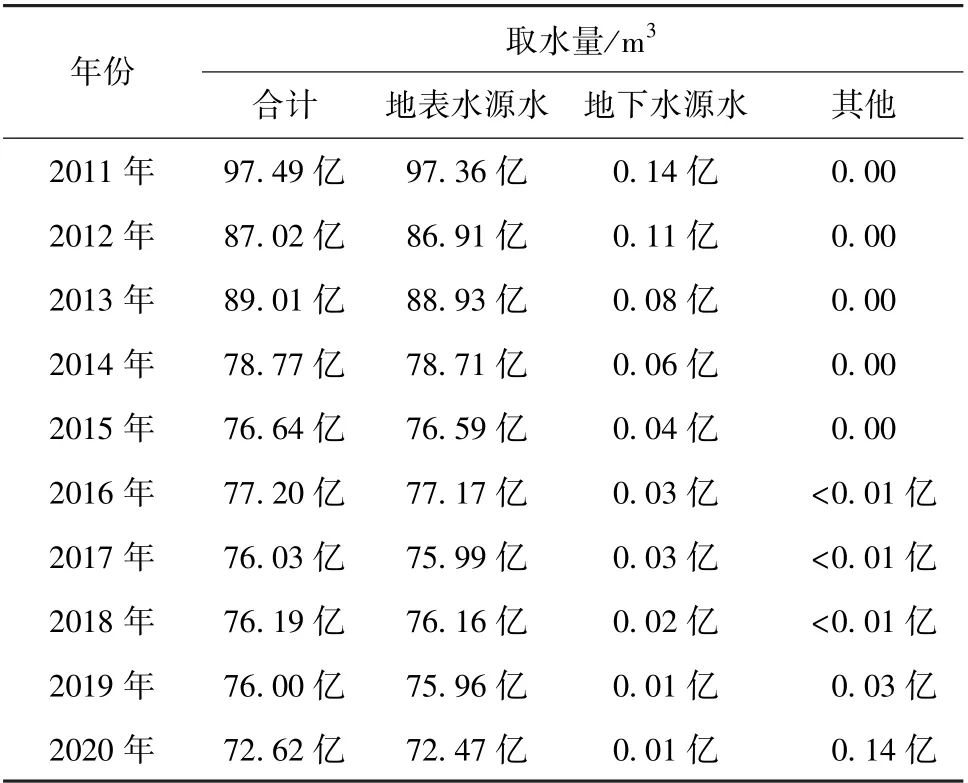

1.1 再生水厂概况

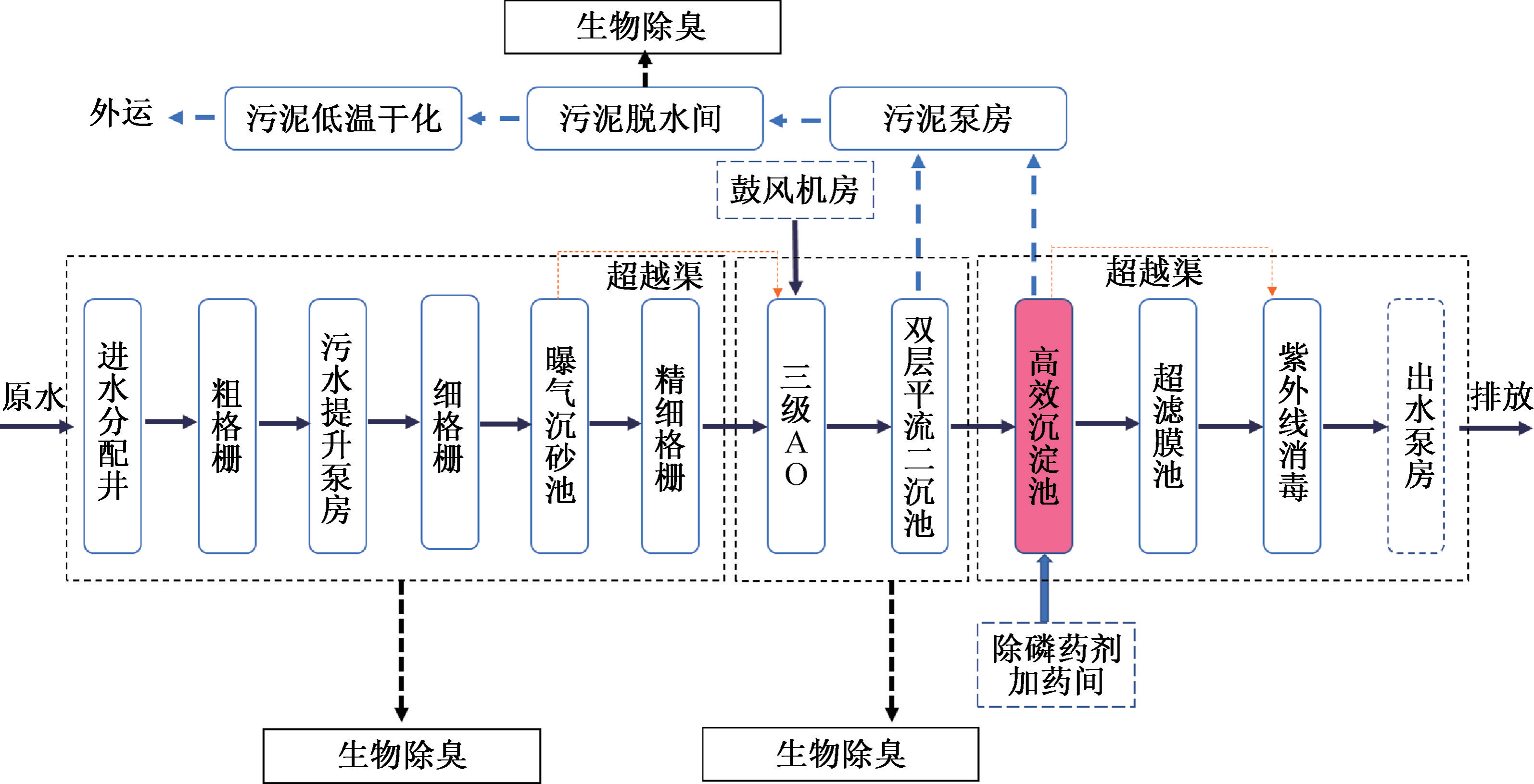

北京某再生水厂处理规模18万m³/d,出水执行北京市《城镇污水处理厂污染物排放标准》(DB 11/890-2012)中的B标准,其中TP≤0.3 mg/L,处理工艺如图1所示。生化单元采用多级AO分段进水工艺,经高效沉淀池进行化学除磷,后续进入超滤进一步去除SS、COD等污染物,最终经紫外消毒后排放。

图1 再生水厂工艺流程

该厂高效沉淀池共分4个平行系列,单系列设计处理量4.5万m³/d,其中混合区停留时间为3 min,絮凝区停留时间为9 min,斜管区表面负荷为15.98 m³/(m2·h),混凝剂采用铝铁复合型除磷剂,絮凝剂采用聚丙烯酰胺PAM。原厂根据进水流量人工调整混凝剂投加量。本文所述生产性应用在高效沉淀池单系列中进行。

1.2 中试装置概况

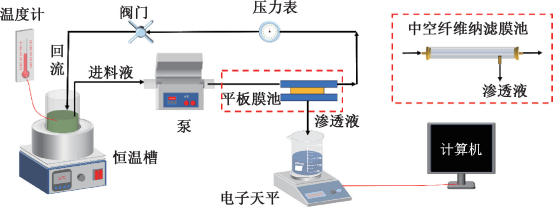

中试装置日处理规模240 m³/d,如图2所示,其中混合区停留时间1.5 min,絮凝区停留时间10 min,斜管区表面负荷16 m³/(m2·h),混凝剂投加量为1.2 L/h。

图2 中试装置

1.2 进水水质

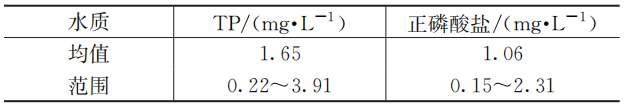

该厂收集处理生活污水,高效沉淀池中试装置及生产线进水均来自生化单元的出水,其主要进水指标如表1所示。高效沉淀池进水TP和正磷酸盐均值分别为(1.65±0.82) mg/L和(1.32±0.53) mg/L,正磷酸盐占总磷比例约为80%。

表1 试验期间进水水质

1.3 分析与评价方法

在试验过程中,定期对高效沉淀池生产线及中试的进、出水进行取样测定SS、TP和正磷酸盐。其中,高效沉淀池进、出水SS指标采用重量法(GB 11901-89)检测;TP、正磷酸盐采用钼酸铵分光光度法(GBT 11893-89)检测。

高效沉淀池出水的滤过性能测试方法如下:使用纯净水浸润由量筒、漏斗、特定滤纸(直径185mm的“5C”滤纸,标准JIS P3801)组成的过滤装置,然后取100mL待测样品倒入该装置,记录5 min内过滤体积。

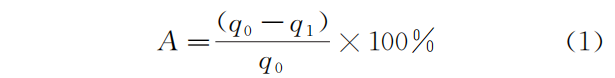

根据式(1)对该系统的节药效果进行评价。

式中 q0——在试验期间,高效沉淀池的平行系列混凝剂恒定投加量均值;

q1——在试验期间,应用控制系统的运行系列的混凝剂投加量均值。

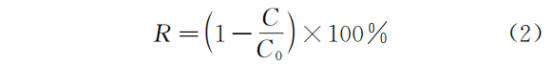

根据式(2)对该系统的控制精度进行评价。

式中 Ceff——在该工况下,系统出水正磷酸盐浓度的平均值;

S——在该工况下,系统出水正磷酸盐浓度的标准偏差;

X——在该工况下,系统的控制精度。

02、控制策略

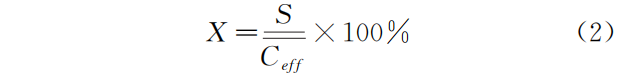

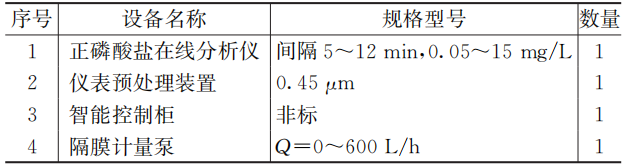

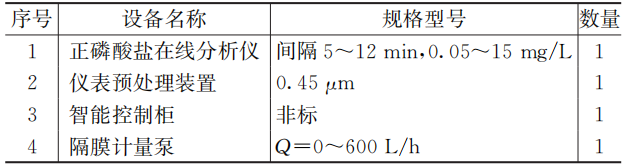

高效沉淀池智能加药控制系统由智能控制模块、正磷酸盐在线监测模块及除磷药剂投加设备组成,其配置如表2所示。其中,智能控制模块主要由智能控制器、综合数据处理单元、工业平板电脑等设备组成。正磷酸盐在线监测仪表测量原理为磷钒钼黄(VMP)分光光度法,磷酸盐与钼酸铵在酸性条件下生成磷钼黄杂多酸,其与含氧酸盐反应后生成三元杂多酸,于385nm 波长处对其进行分光测量,得到水中的磷含量,其测量间隔最小为5 min。

表2 高效沉淀池智能加药控制系统设备

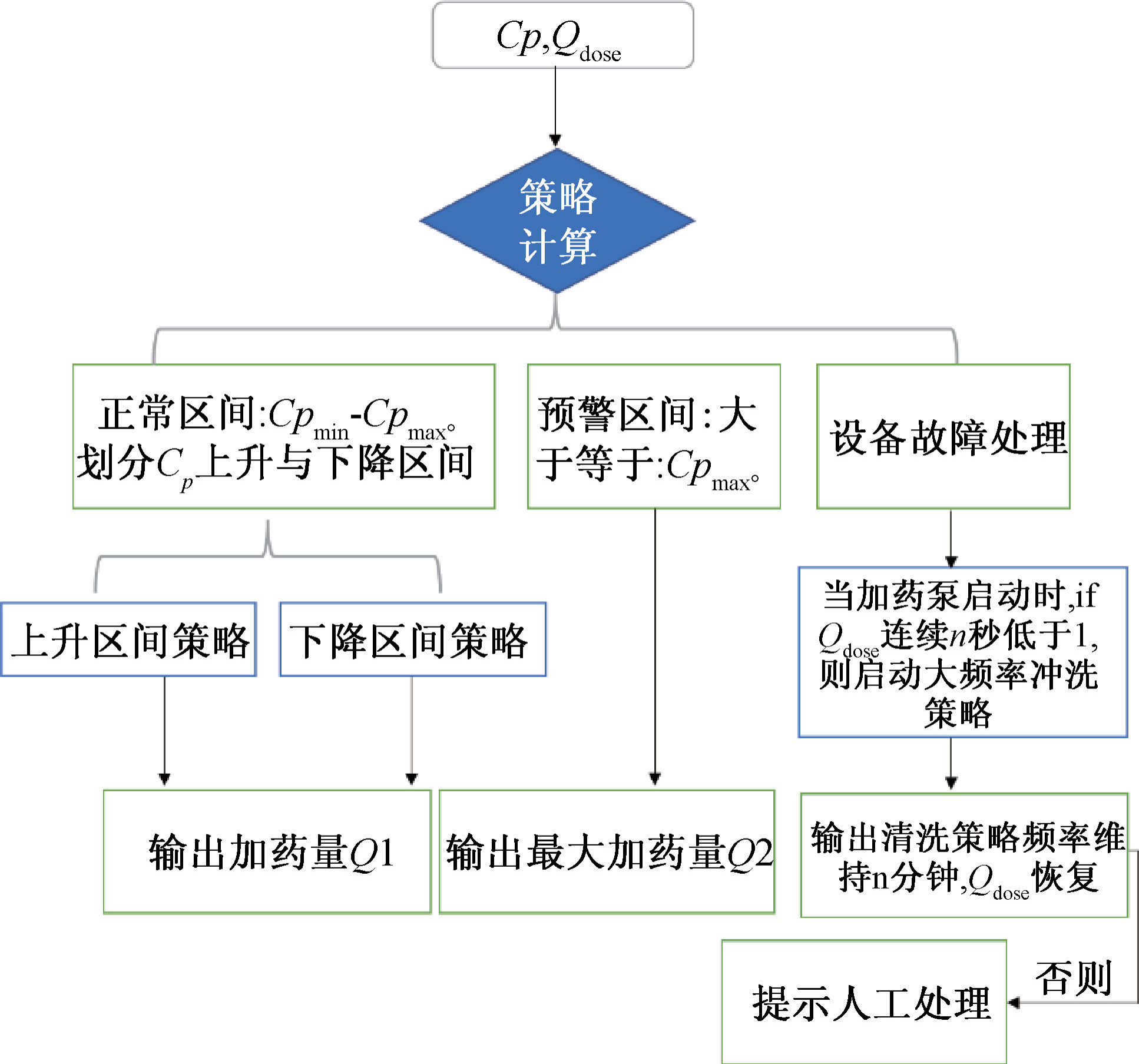

智能控制模块收集沉淀区出水在线监测的正磷酸盐值,通过策略计算后输出至加药设备,进而实时调控混凝剂加药流量,同时采集全厂出水TP和沉淀区泥位计监测数据,辅助控制加药流量和排泥泵启停,保证高效沉淀池出水TP的稳定;同时该系统监测投加设备的运行情况,对药剂堵塞进行预警和自动处理,节省人工巡检维护工作量。该系统的流程如图3所示。

图3 高效沉淀池智能控制管理系统流程

通过运行历史数据分析,针对出水正磷酸盐划分为正常区间和预警区间,构建基于离散模型的PID控制算法,在正常区间段根据出水正磷酸盐计算加药量,在预警区间通过最大加药量保证出水TP达标,如图4所示。在此基础上,针对正常区间段内的出水正磷酸盐上升与下降过程进一步细分了控制区间,每个区间分别对应增量系数,在PID计算基础上进行相应的优化后输出计算结果。本系统结合了高效沉淀池运行优化的关键控制参数,采用基于离散模型的PID控制策略,通过分区分段建立自适应规则,保证控制精度和节药效果,实现了单元出水稳定的同时节省药耗与人工成本。

图4 控制策略

03、结果与讨论

3.1 中试试验效果

3.1.1 控制策略验证

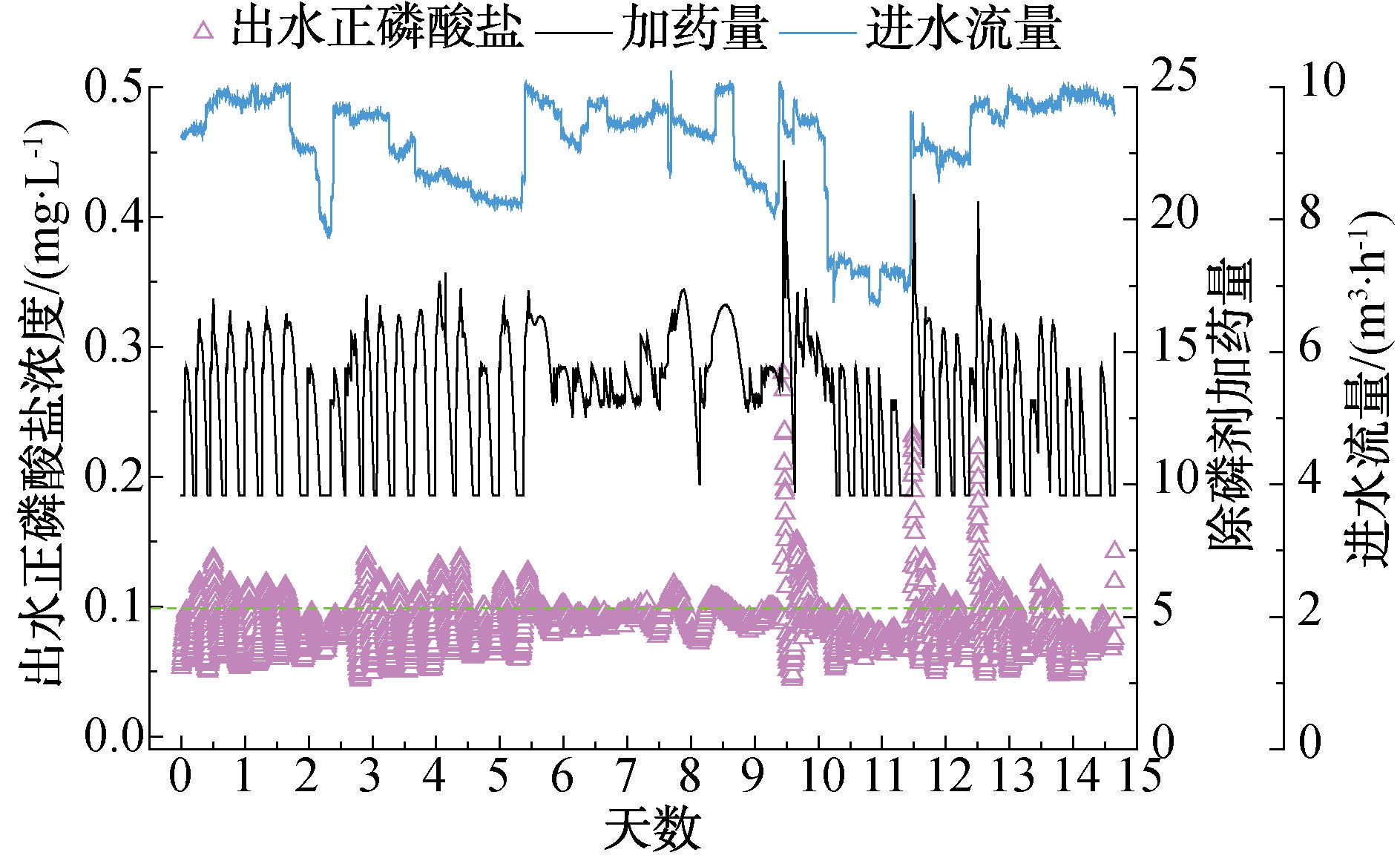

在高效沉淀池中试装置上应用基于离散模型的PID的反馈策略,在90余天的运行期间通过调节比例、积分系数等控制参数,并针对出水正磷酸盐上升与下降区间分别建立控制策略,提高系统的控制精度。经过优化后的控制系统的出水正磷酸盐及加药量数据如图5所示,当出水控制目标值为0.10 mg/L时,系统出水正磷酸盐浓度为(0.08±0.02) mg/L。在进水负荷大幅波动情况下(9~13 d),通过该控制策略计算输出加药量,可以快速使出水正磷酸盐恢复至目标值附近,保证出水的稳定性,减少了因反馈控制方式导致的滞后性。

图5 中试试验运行效果

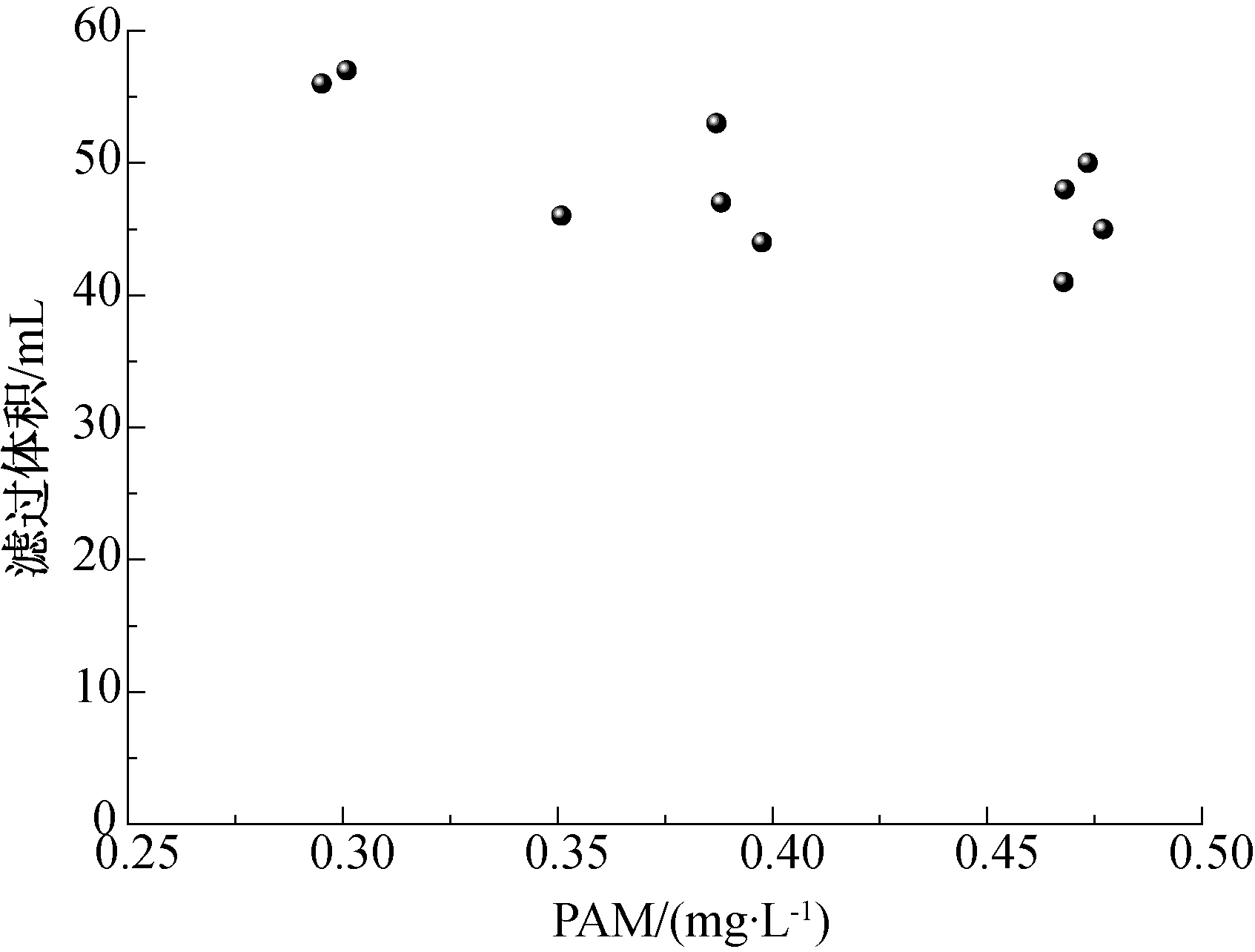

3.1.2 絮凝剂投加量的优化

在高效沉淀池与超滤等膜工艺相结合的深度处理工艺中,PAM的投加量关系着加载絮凝体系中可提供有效吸附位点的数量,继而对絮体成长及滤饼层形成产生较大影响,最终影响出水TP和悬浮物浓度,且投加量过高会加快后续处理单元的膜污染。本文所述高效沉淀池生产性试验线后续工艺为超滤,因此,在开展生产性规模示范验证前,在中试装置对出水的滤过性能进行了测定,以期确定絮凝剂的投加量,如图6所示。在相同混凝剂投加的情况下,PAM在0.30 mg/L时,滤过性能较好,为生产性规模的化学除磷精确加药系统运行提供了絮凝剂投加量的优选范围。

图6 出水滤过性能

3.2 生产性试验运行效果

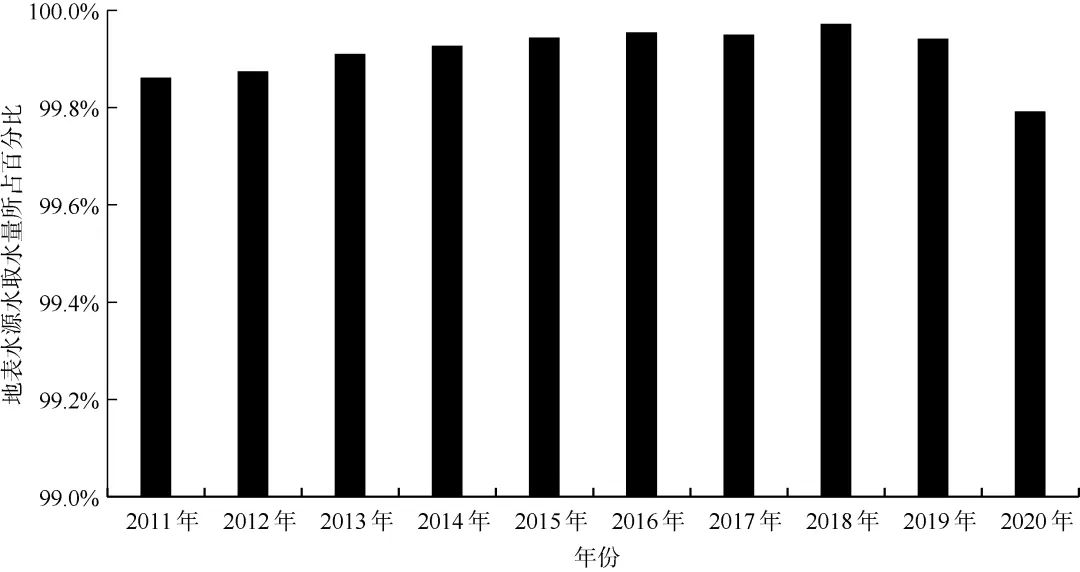

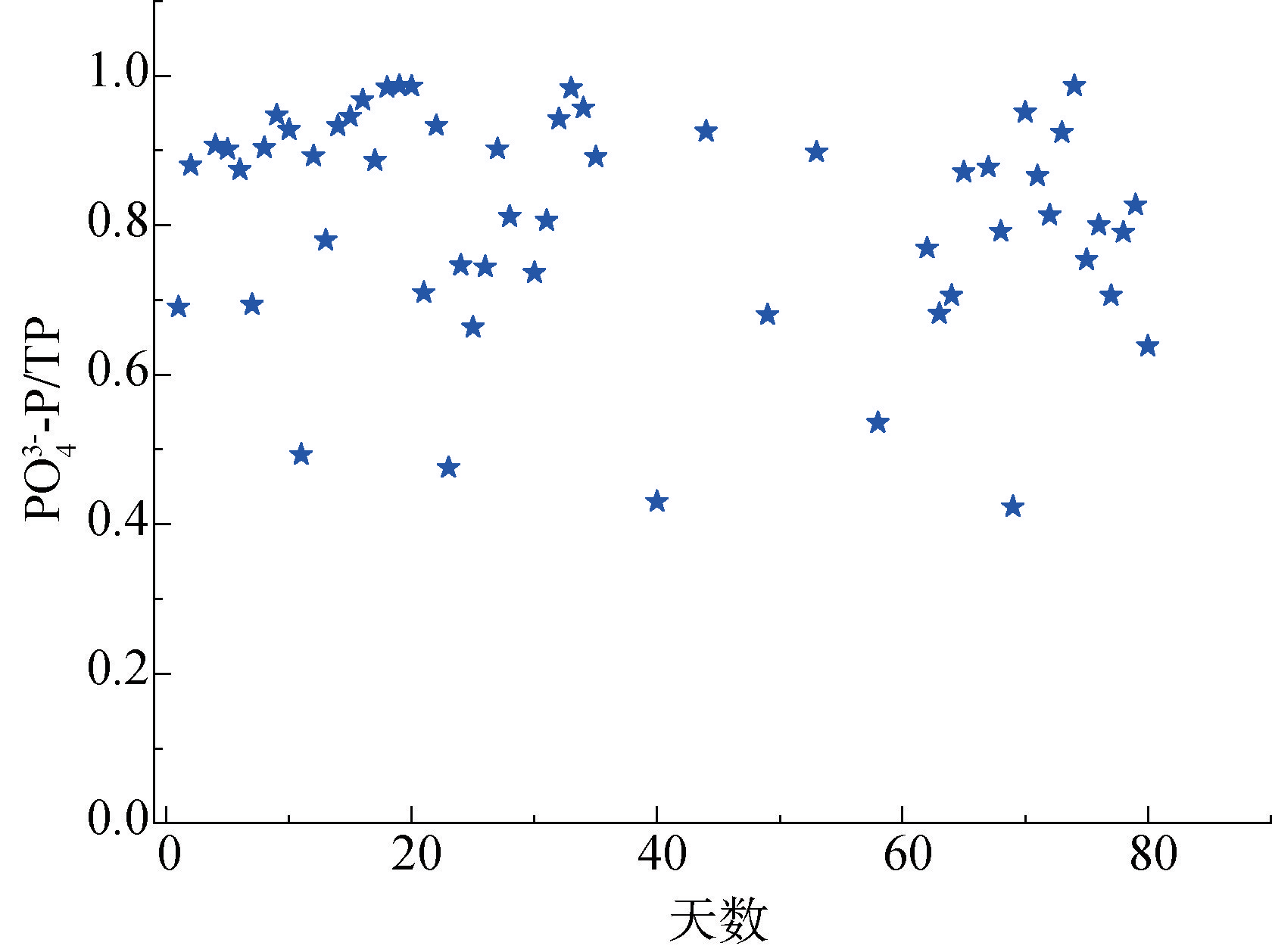

污水中的磷按物理态可分为溶解态磷和颗粒态磷,可通过0.45 μm微孔滤膜过滤后对两者进行区分。在生产性试验调试运行前,通过检测高效沉淀池进水正磷酸盐及TP,分析其溶解性正磷酸盐占比,可知高效沉淀池进水PO3-4-P/TP均值为(0.82±0.15) mg/L,变化范围为0.42~0.98 mg/L,如图7所示。PO3-4-P/TP大于0.68的占比为83.9%,这表明该工艺单元进水中溶解性正磷酸盐占比较高,而其他形态的磷(颗粒态、胶体态)对于该单元的磷负荷贡献较小,通过控制混凝剂与磷酸盐的化学反应过程即可实现对总磷的去除目标。

图7 高效沉淀池进水正磷酸盐/总磷

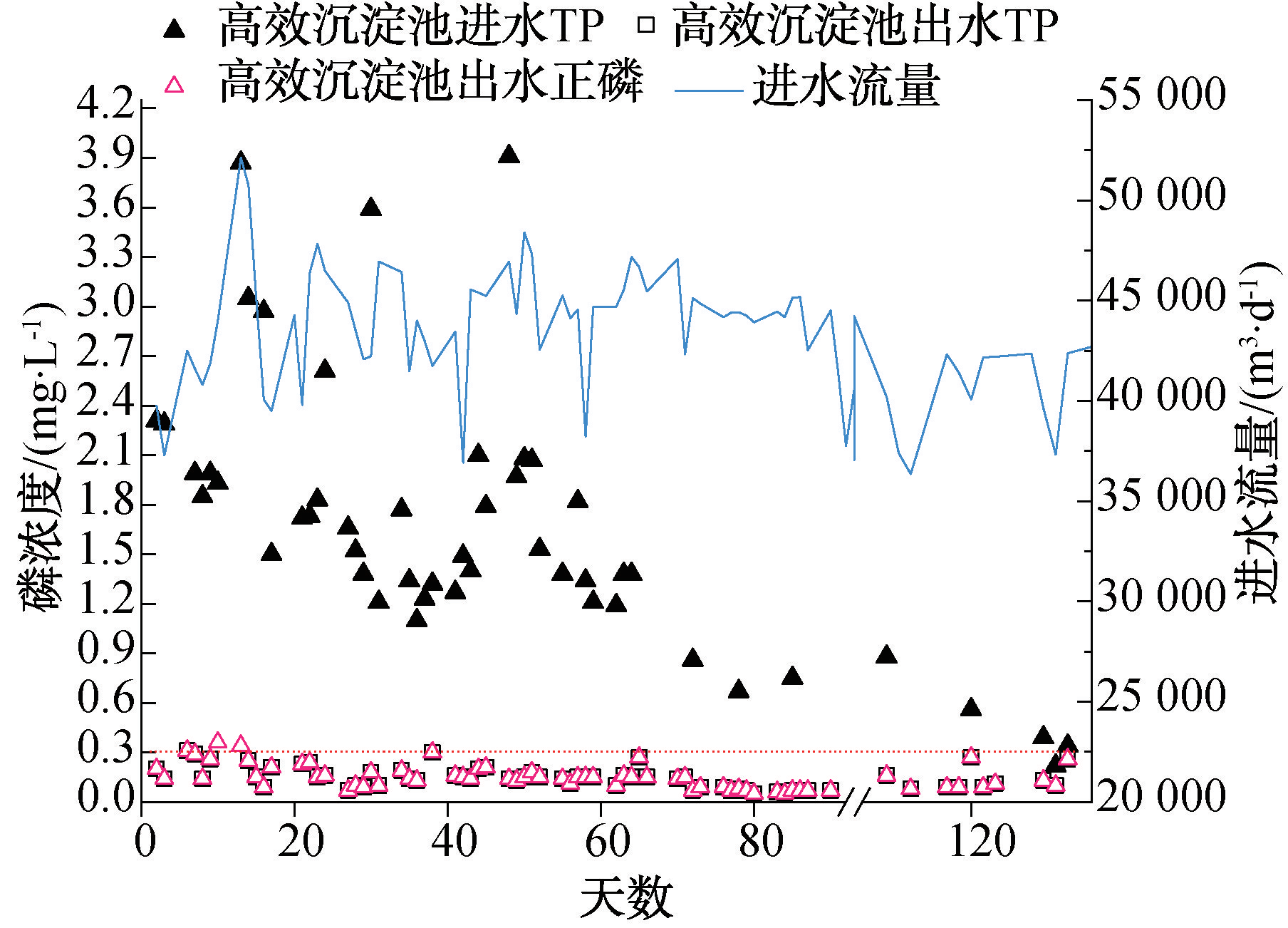

高效沉淀池化学除磷精确控制系统经130余天运行,其进出水TP和正磷酸盐浓度如图8所示。该厂进水流量受季节影响,存在一定波动,其中超过设计规模的天数占比29.5%;由于生物除磷过程受进水C/N、污泥龄等运行因素影响,二沉池出水(即高效沉淀池进水)TP浓度的波动范围较大,为0.24~1.48 mg/L。在连续运行期间,当出水正磷酸盐控制目标为0.14 mg/L时,被控系列的出水正磷酸盐为(0.13±0.02)mg/L,控制精确度为15.4%,系统的正磷酸盐去除率平均为86.36%;高效沉淀池被控系列的出水TP平均为(0.14±0.07) mg/L,稳定低于0.30 mg/L的出水标准。在进水动态波动的情况下,通过基于离散模型的多参数耦合PID反馈控制策略的实施,系统实现了对高效沉淀池混凝剂投加量、排泥等关键参数的精确调控,最终实现了该工艺单元良好的化学除磷效果。

图8 高效沉淀池进出水TP和正磷酸盐

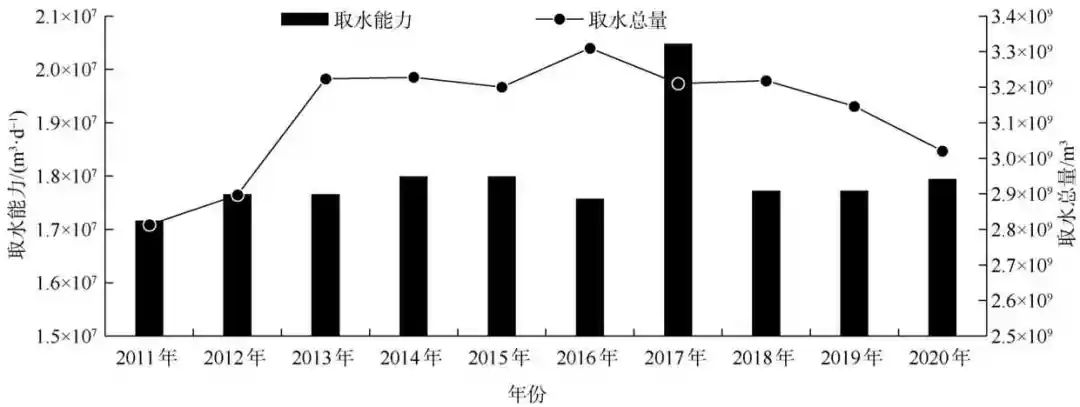

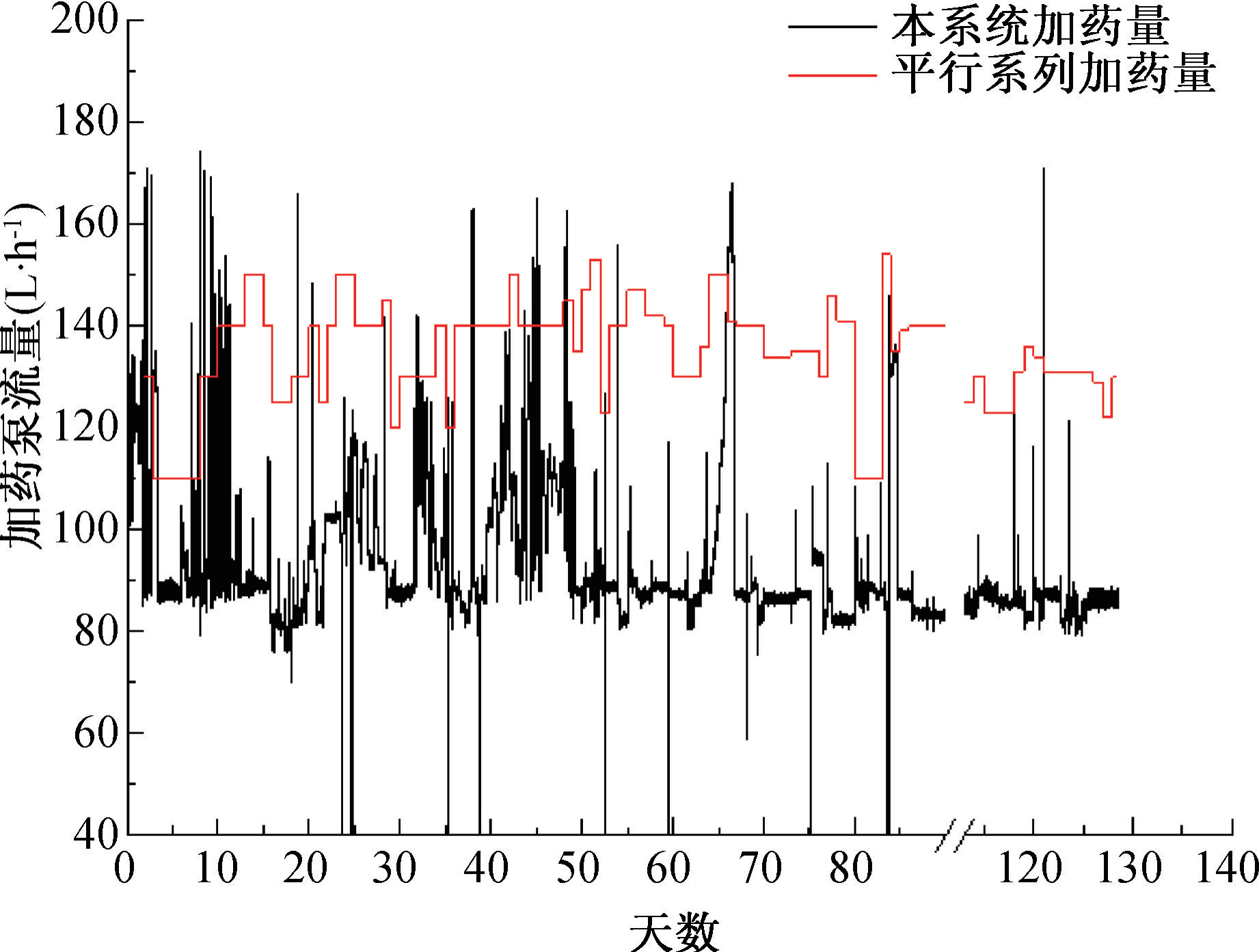

3.3 经济性评价

该系统的加药量与平行系列的人工投药量对比如图9所示,平行系列根据人工经验进行投加量的调整,存在一定滞后性,且为了保证满足严格的排放标准,投加量较高。根据式(1)计算,在运行期间除磷药剂的投加量平均减少27%。另外,在混凝剂投加设备的运行过程中,除磷剂易造成隔膜计量泵的堵塞(图中加药量降为0 L/h),导致加药中断;通过系统对投加设备流量异常状态的检测,可对该情况进行自动识别并进行高频率冲洗,实现加药设备故障的自动解决,进而减少了运维工作量,保证了系统的正常运行。基于生产性验证的良好效果,该厂正在进行全厂高效沉淀池智能化控制系统的升级改造。

图9 控制系列与平行系列的加药量对比

04结论

针对城市再生水厂的高效沉淀池进水负荷波动大、化学除磷药耗高等问题,通过中试研究开发了基于离散模型的多参数耦合PID控制策略,并在处理规模4.5万m³/d的生产线实际应用,为该厂的全厂加药系统(18×104 m³/d)改造奠定基础。通过130余天的连续运行,当出水正磷酸盐目标值为0.14 mg/L时,系统实际出水正磷酸盐为(0.13±0.02) mg/L,出水TP稳定小于0.3mg/L。与平行系列相比,应用该控制系统的生产线中,除磷药剂投加量减少27%,有效实现了化学药剂节省;同时结合设备故障识别与恢复功能,增加了系统稳定性,减少了运维工作量。采用该智能控制管理系统预期可实现10万m³/d污水处理厂每年减少碳排放量243 tCO2,具有良好的应用前景。