工程实例:磷酸锰铁锂工厂近零排放水处理

浙江省某新型动力电池正极材料磷酸锰铁锂生产企业水处理系统,采用生产用纯水制备与废水处理耦合的整体解决方案。

废水处理部分采用二级物化混凝沉淀-砂滤-锰砂过滤-树脂吸附-反渗透-高压反渗透-MVR的组合工艺;纯水制备系统采用砂滤-碳滤-软化树脂-反渗透-浓水反渗透的组合工艺。系统内反渗透配置大流量内循环系统,以提高回收率与抗污染性能。废水处理系统所产生回用水全部回收至生产用纯水制备系统。其中废水主要包含高浓度废水、低浓度废水、一般清洗废水,废水总磷、硬度、锰、铁含量高。经过水处理系统后的生产用纯水电导率稳定小于15 μS/cm,锰、铁、总磷均稳定小于0.1 mg/L。

该项目与生产线联动运行以来,出水水质良好,做到该厂整体水处理系统的近零排放,具有良好的环境与经济效益。

引用本文:陈侃,张跃政,胡乃鑫,等. 磷酸锰铁锂工厂近零排放水处理系统工程实例[J]. 给水排水,2024,50(5):73-78.

01、废水来源

在新能源动力电池领域,磷酸铁锂电池已被广泛应用到新能源汽车中,然而,其倍率性能较差和比能量不足的劣势限制了其进一步发展的速度。磷酸锰铁锂电池则被认为是未来几年极具发展潜力的动力电池方案,因为它不仅保持了磷酸铁锂电池的低成本和安全性优势,还通过锰来弥补低能量密度以及不耐低温的劣势。此外,磷酸锰铁锂已成为宁德时代、比亚迪、特斯拉等新能源行业龙头企业重点布局的动力电池发展方向,同时也是电池工业中备受关注的研究领域。目前该材料的工业化生产仍处于发展初期,生产该材料常采用共沉法、水热法和高温固相法等方法进行合成。

本项目是服务于浙江某电池级磷酸锰铁锂生产企业的纯水、废水耦合近零排放处理工程。该企业采用基于水热法的磷酸锰铁锂生产工艺。主要废水源包括来自对产品压滤产生的高浓度废水、低浓度废水,以及产线维护所产生的一般清洗废水。其他厂区内的废水(如实验室废水、报废原料废水、砂磨机排放和换料清洗水等)由于其极小的流量、无规律排放以及较大的水质偏差,在经过计算机软件初筛并由设计人员确认后,不与本项目中的废水进行合并处理。

本项目中的污染物来自产线生产过程中投入产线反应器的过量的磷、锰、铁等污染物,以及过滤不完全的悬浮物和生产原料中引入的钙镁硬度。由于生产过程中压滤机排出的废水在不同时间段污染物浓度相差较大,因此分为高浓度废水与低浓度废水,在产线将两者以固定比例混合后排入处理系统。

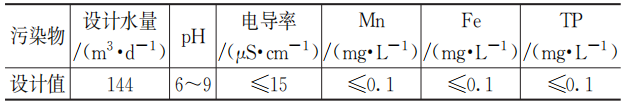

02、设计水量及水质

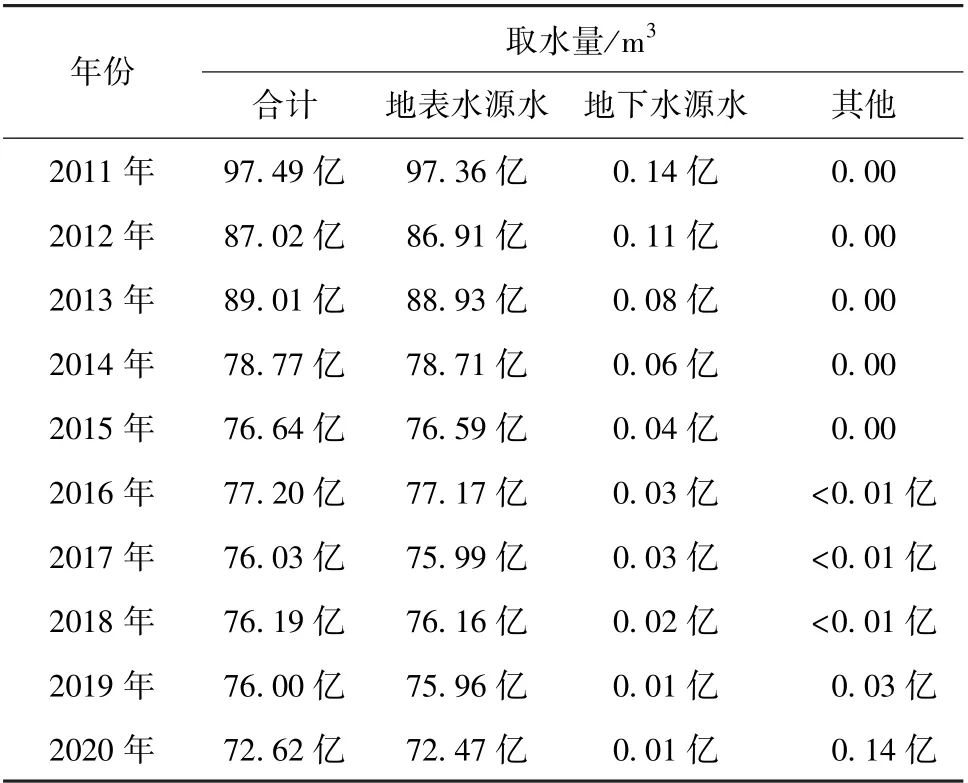

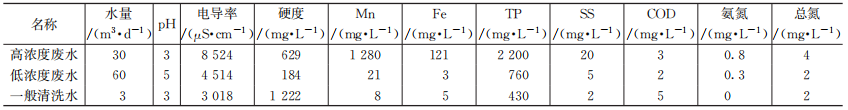

项目实施前,经过2个月的调研,对本项目各股废水水质进行摸排,对每次排放的高浓度废水、低浓度废水以及设备一般清洗废水进行统计,并取其平均值。高浓度废水污染物浓度较高,主要污染物为磷、锰、铁及硬度;低浓度废水污染物较低,但仍然有较高浓度的总磷;一般清洗水主要污染物是硬度。另外各废水中COD、氨氮、总氮含量低,因此在设计零排放系统时主要考虑膜和蒸发系统的硬度结垢与锰铁污染风险控制。统计后水质水量见表1。

表1 各废水进水水质与水量

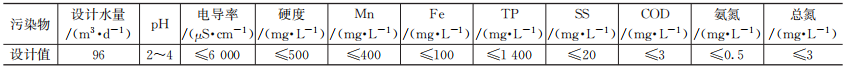

三股废水混合后处理,日处理量96m³/d,日运行时间24h,综合后的废水设计水质见表2。该项目中,废水处理后完全回用至生产用纯水系统,生产磷酸锰铁锂纯水对电导率、锰、铁、总磷有严格控制要求,且纯水水量需考虑生产损耗,该项目纯水水质水量要求见表3(日运行时间24 h)。

表2 设计进水水质水量

表3 生产用纯水水质水量

03、工艺流程设计

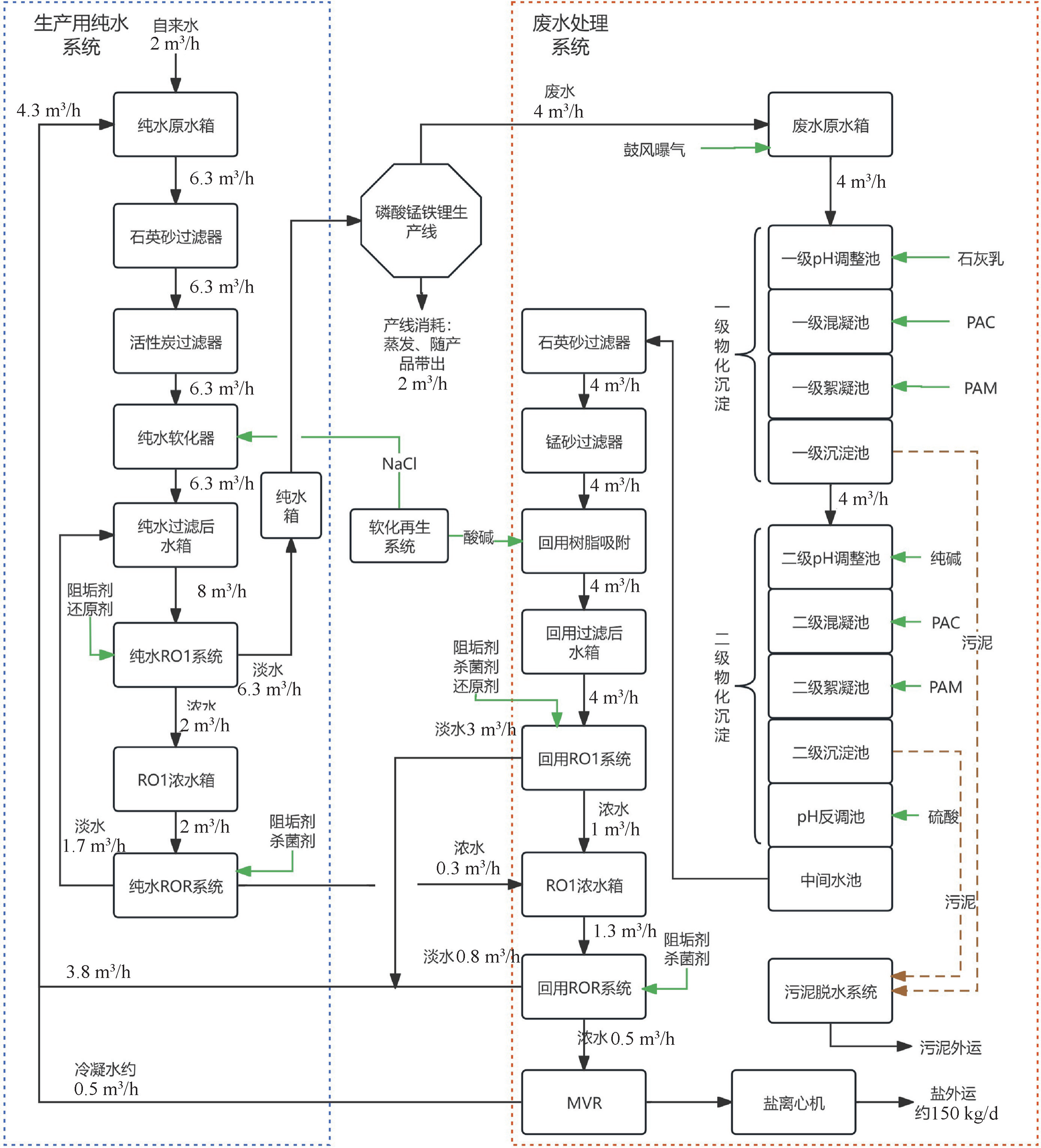

整体工艺流程分为废水处理系统与生产用纯水系统两部分。

3.1 废水处理系统

根据设计进水水质,一方面原水中的铁、锰、硬度将对处理系统造成结垢风险;另一方面过高的磷酸盐也将在零排放系统末端增加盐结晶难度,这些污染物需要首先去除。因此废水预处理首先进入物化混凝沉淀系统,混凝沉淀分为两级:在第一级物化沉淀中,通过pH调节池投加石灰乳将pH调整至8.5~9.5,沉淀磷、锰、铁;经混一级凝沉淀后,进入二级混物化沉淀系统,通过投加纯碱将pH调整至9.5~10,沉淀过量钙离子,再次沉淀后,使用硫酸将pH调整至中性。通过混凝沉淀过程大量磷酸系阴离子与锰铁在石灰与纯碱的作用下形成沉淀,这一过程也将同时降低污水盐含量。每一级混凝沉淀过程,混凝剂均选用聚合氯化铝(PAC),投加量100mg/L;絮凝剂均选用阴离子聚丙烯酰胺(APAM),投加量10mg/L。混凝沉淀后的废水将进入砂滤器、锰砂过滤器、树脂吸附系统,这些处理单元将进一步去除废水中的铁、锰、硬度,并过滤沉淀后的少量悬浮物。

随后废水进行深度浓缩脱盐以达到纯水系统的进水要求,并将盐截留在浓缩液中。深度浓缩工艺主体采用两级反渗透(RO)工艺。回用RO1与回用浓水RO(ROR)产水合并作为纯水系统原水。

经浓缩后的废水最终进入蒸发结晶单元,由于厂区内无多余蒸汽提供,因此选用几乎不消耗蒸汽的机械蒸汽再压缩(MVR)系统并配小型蒸汽发生器。通过预处理的废水盐体系已经由磷酸盐转换为硫酸盐,蒸发所需温度大大降低。蒸发器冷凝水回流至纯水原水箱,作为生产用水原水使用。蒸发器母液进入自动刮刀离心机,出盐为硫酸钠,本项目出盐量较少不作回收考虑,未来若大型磷酸锰铁锂生产项目投运后可考虑对硫酸钠回收。

3.2 生产用纯水系统

为消除自来水中的硬度对膜系统与蒸发器的影响,纯水系统处理单元加入软化器进行保障。本项目纯水系统处理单元包括:砂滤器、碳滤器、软化器、RO1、浓水RO(ROR)。纯水ROR以RO1浓水为原水,纯水ROR产水回流至纯水RO1进水进一步脱盐,纯水ROR浓水则进入废水RO1浓水箱后经过废水ROR系统进一步处理。纯水RO1淡水作为生产用水供水至产线使用。

3.3 工艺流程

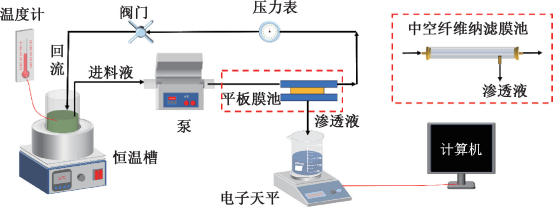

综上,本项目通过纯水系统与废水系统耦合达到整个水系统近零排放,整体工艺流程如图1所示。

图1 水处理工艺流程

值得一提的是,考虑维护通用性以及更好的抗污染性能,RO系统全部使用8寸膜,回用系统RO与纯水ROR通过设计大流量内循环系统,可以实现小处理量工况下较高的膜表面错流,降低膜污染风险,并配合变频器达到灵活控制、降低能耗的效果。

04、主要工艺段设计参数

4.1 废水处理系统

4.1.1 废水预处理工艺单元

(1)废水原水箱。有效容积90m³,停留时间23h。内置鼓风曝气系统;液位传感器3台;调节池提升泵2台(1用1备),流量4m³/h,扬程15m,功率0.55 kW。

(2)两级物化沉淀系统。一体化反应混凝沉淀池2座,兰美拉沉淀池形式,表面负荷1m³/(m2·h),尺寸1.6m×4.6m×2.8m(超高0.5m)。内置搅拌机7台;pH检测仪3台;加药装置5套,加药泵12台(5台备用);刮泥机2台;污泥泵3台。

(3)中间水池。有效容积1.5m³,停留时间0.375h。内置液位传感器1台;回用过滤器进水泵2台(1用1备),流量4m³/h,扬程45m,功率0.55 kW。

(4)石英砂过滤器。FRP玻璃钢过滤器,尺寸750mm×1 625mm,滤速9m/h。填装石英砂滤料。

(5)锰砂过滤器。FRP玻璃钢过滤器,尺寸750mm×1 625mm,滤速9m/h。填装锰砂滤料。

(6)回用树脂吸附系统。FRP玻璃钢过滤器,尺寸500mm×1 725mm,滤速20.4m/h。填装选择性螯合型离子交换树脂。配树脂再生泵2台,流量1.5m³/h,扬程25m,功率0.37 kW;再生药箱2座,1m³;酸碱转移泵2台,流量200L/h扬程30m。

4.1.2 废水深度浓缩工艺单元

(1)回用过滤后水箱。有效容积5m³,停留时间1.25h。内置液位传感器1台;回用RO1增压泵2台(1用1备),流量4m³/h,扬程25m,功率0.55 kW。

(2)回用RO1系统。配置TML20D-400型抗污染反渗透膜6支,2支3芯膜壳安装1∶1排列,设计回收率75%。内置高压泵1台,流量4m³/h,扬程140m,功率3 kW;循环泵1台,流量10m³/h,扬程10m,功率0.75 kW;电导率仪2台;流量传感器2台;ORP传感器1台;加药系统3套,加药泵6台;所有水泵配置变频器。

(3)回用RO1浓水箱。有效容积5m³,停留时间5h。内置液位传感器1台;回用ROR进水泵2台(1用1备),流量1.3m³/h,扬程30m,功率0.37 kW。

(4)回用ROR系统。配置TM820V-400型海水淡化反渗透膜3支,1支3芯膜壳,设计回收率61.5%。内置高压泵1台,流量1.3m³/h,扬程200m,功率2.2 kW;循环泵1台,流量10m³/h,扬程10m,功率0.75 kW;电导率仪2台;流量传感器2台;加药泵4台;所有水泵配置变频器。

4.1.3 蒸发结晶工艺单元

(1)MVR系统:设计蒸发量2t/h,接液部分316L材质,加热器面积200m2,预热器面积50m2。内置强制循环泵1台,流量750 m³/h,扬程3m,功率18.5 kW,变频控制;蒸气压缩机,温升90~106℃,功率40 kW,材质2205,变频控制;蒸汽发生器1台,蒸汽量100kg/h,功率72 kW。

(2)盐离心机:自动刮刀离心机1台,功率3 kW,材质316L。

4.2 生产用纯水系统

(1)纯水原水箱。有效容积20m³,停留时间3.2h。内置液位传感器1台;纯水原水提升泵2台(1用1备),流量6.3m³/h,扬程35m,功率1.1 kW。

(2)石英砂过滤器。FRP玻璃钢过滤器,尺寸1 000mm×1 625mm,滤速8m/h。填装石英砂滤料。

(3)活性炭过滤器。FRP玻璃钢过滤器,尺寸1 000mm×1 625mm,滤速8m/h。填装椰壳活性炭滤料。

(4)纯水软化器。FRP玻璃钢过滤器,尺寸750mm×1 625mm,滤速14.3m/h。填装Na+阳离子交换树脂。配树脂再生泵1台,流量5m³/h,扬程25m,功率0.37 kW;盐箱1座,3m³。

(5)纯水过滤后水箱。有效容积5m³,停留时间0.625h。内置液位传感器1台;纯水RO1增压泵2台(1用1备),流量8m³/h,扬程20m,功率1.1 kW。

(6)纯水RO1系统。配置TM720D-400型苦咸水反渗透膜9支,3支3芯膜壳安装2∶1排列,设计回收率75%。内置高压泵1台,流量11m³/h,扬程110m,功率5.5 kW;电导率仪2台;流量传感器2台;ORP传感器1台;加药泵4台;所有水泵配置变频器。

(7)纯水RO1浓水箱。有效容积5m³,停留时间2.5h。内置液位传感器1台;纯水ROR进水泵2台(1用1备),流量2m³/h,扬程30m,功率0.37 kW。

(8)纯水ROR系统。配置TML20D-400型抗污染反渗透膜3支,1支3芯膜壳,设计回收率85%。内置高压泵1台,流量2m³/h,扬程130m,功率2.2 kW;循环泵1台,流量6m³/h,扬程10m,功率0.55 kW;电导率仪2台;流量传感器2台;加药泵4台;所有水泵配置变频器。

(9)纯水箱。有效容积5m³,停留时间0.8h。内置液位传感器1台;纯水外供泵2台(1用1备),流量8m³/h,扬程45m,功率2.2 kW。

05、运行效果与讨论

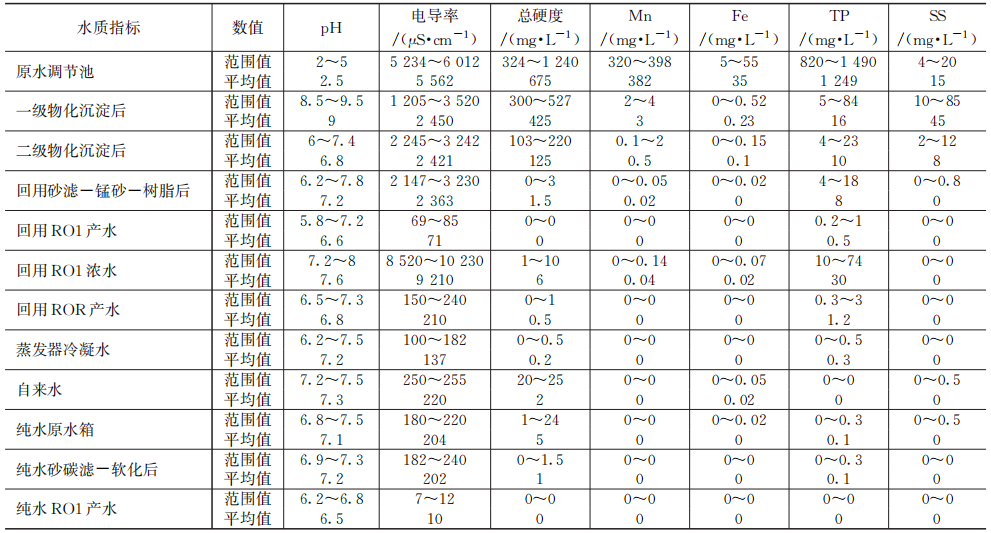

本项目于2023年6月建成,初期来水波动较大,水处理系统历经4个月与产线磨合,于10月稳定运行,主要处理工艺段正式运行期间平均出水水质数据见表4。

表4 各主要工艺段出水水质

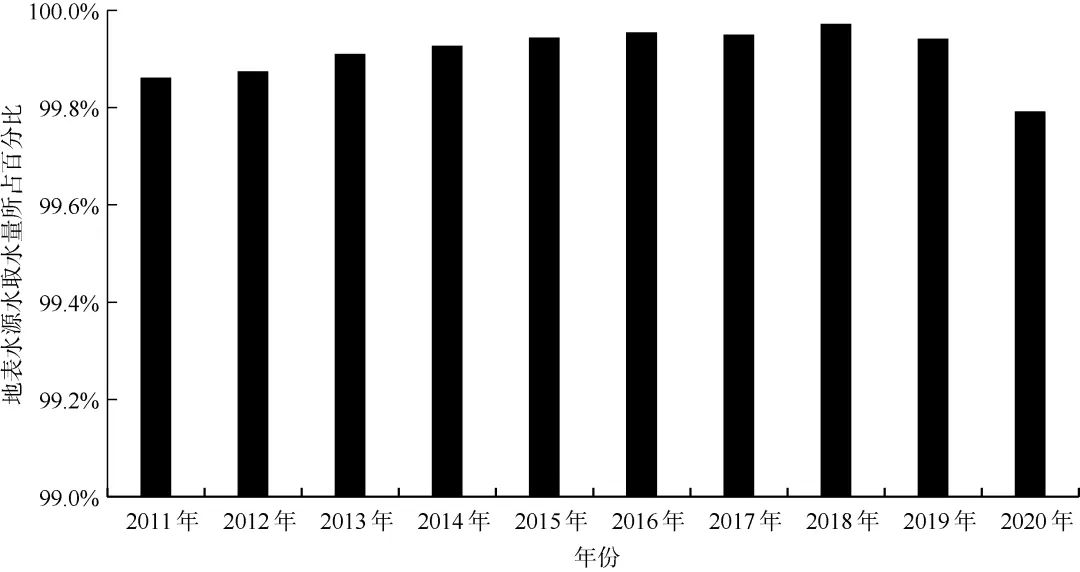

由表4可见,废水处理系统一级物化沉淀后,锰、铁去除率较高,同时电导率与硬度也大幅下降。二级物化沉淀后硬度、锰、铁进一步降低,悬浮物也得到很好控制。在经过砂滤锰砂过滤和树脂吸附后,铁、锰均小于0.1mg/L。预处理为后续反渗透、蒸发器的良好运行奠定了基础。预处理后,通过回用反渗透与纯水系统的处理,纯水RO1产水稳定达到预设的标准(电导率≤15 μS/cm,总磷、锰、铁≤0.1mg/L)。

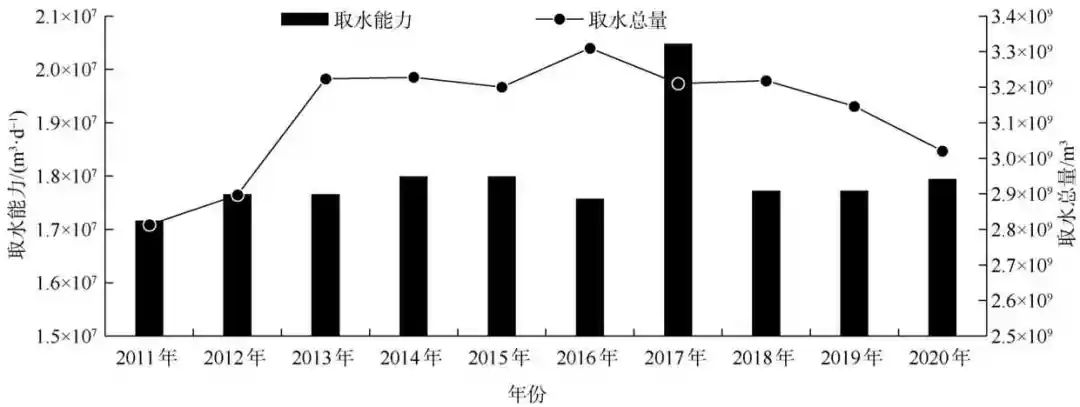

在2023年10月至11月一个月运行期间,对各级反渗透跨膜压差、产水量、脱盐率进行统计分析:指标均未在一个月内劣化超过15%,总体膜污染可控、膜性能稳定。MVR系统未有明显换热能力下降情况,蒸发系统污染情况可控。同时蒸发冷凝水水质电导率稳定小于200 μS/cm,系统运行稳定。

03、技术经济分析

本项目工程总投资为338万元,废水处理部分总运行功率为80 kW,每日耗电总量1 920 kW·h/d。按废水处理量计算,总运行费用为45.31元/m³,其中电费16元/m³[电费以0.8元/(kW·h)计],药剂费5.86元/m³,污泥处置费15.63元/t;杂盐处置费3.13元/t,维护费0.52元/m³,人工费4.17元/m³。

另由于中水回用量每天103.2m³,减少相应自来水费516元/d(自来水以5元/m³计),折合废水处理费可削减5.38元/m³。

综上,本项目投运后实际废水吨水处理成本为39.93元/m³。

07、技术总结

(1)电池级磷酸锰铁锂是一种新型的新能源电池材料,其废水是一种新型高盐分、高总磷废水,主要污染物为总磷、锰、铁、硬度等。

(2)本项目通过预处理单元、深度浓缩单元、蒸发结晶单元的废水处理系统耦合生产用纯水系统,做到整个厂区水系统的近零排放,系统生产的纯水供给产线使用,节约了市政自来水使用,达到了良好的环境与经济效益。此外,在一个月的运行期间,水站生产的纯水水质稳定达到电导率小于15 μS/cm的目标,各级系统运行稳定。

(3)本项目通过大流量内循环反渗透技术,通过小流量高压泵与大流量循环泵配合,克服小处理量工况下反渗透膜冲刷量不足造成的抗污染性能差的问题,进一步提高了系统的运行稳定性。