北排清河二厂污泥脱水工艺节能降耗优化运行策略

摘要:在“碳达峰、碳中和”的政策驱动下,为优化脱水工艺实现节能减排,2022年北排清河第二再生水厂污泥处理中心通过对浓缩机、预脱水机、板框压滤机三个生产区域的设备处理量、运行数量和台时进行调控,实现了脱水区域电单耗的显著降低。通过提升浓缩机的进泥负荷、减少设备开机频次,该区域电单耗下降17.52kW·h/tDS;通过优化预脱水机开机频次和螺旋输送机运行,该区域电单耗下降3.48kW·h/tDS;通过对板框区域采取分区运行、低压进泥泵低频率运行、无进料回流运行等措施,该区域电单耗同比下降约51.89kW·h/tDS。采取以上工艺调控措施后,2022年脱水区域总电单耗为324.39kW·h/tDS,较2021年下降17.9%,节电对应CO2减排量约1440.09t。

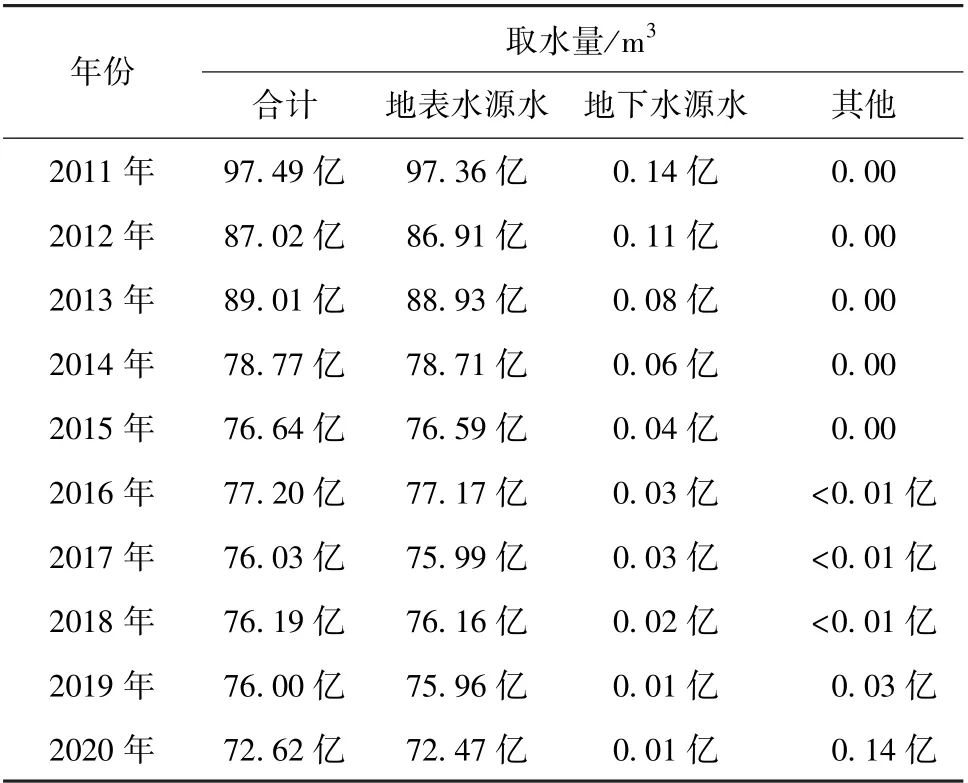

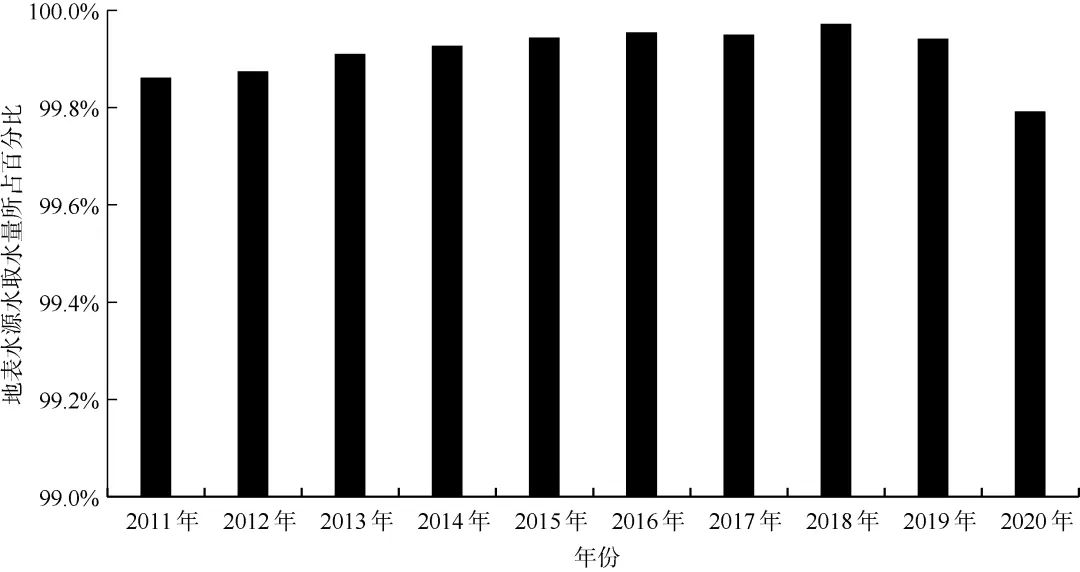

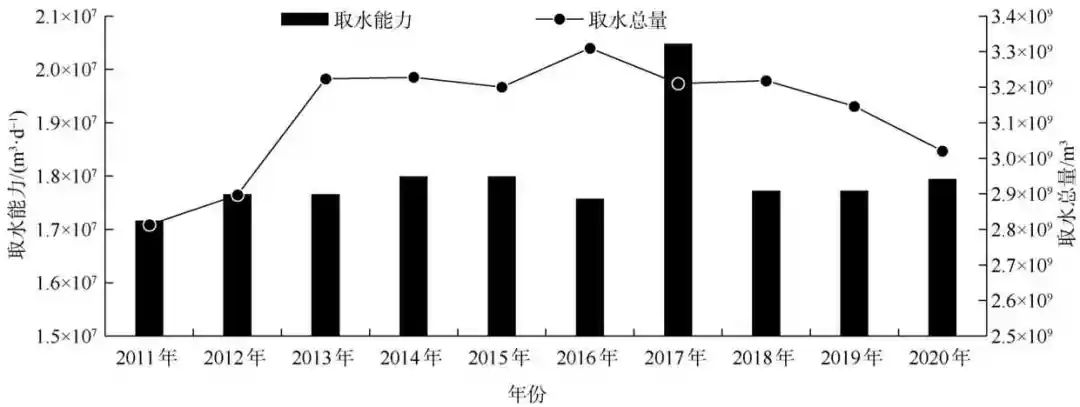

污泥是污水处理的副产物,其中可能含有大量有毒有害物质,需经减量化、无害化、稳定化处理后才能排放。根据住房和城乡建设部《中国城市建设统计年鉴》发布的数据,2021年全国污泥产量约7114.5×104t/a(以含水率80%计),且处于逐年递增的状态。在污泥处理过程中会消耗大量电能和药剂,产生不同程度的碳排放。我国污水处理厂(包含污泥处理)吨水耗电量平均值为0.19~0.36kW·h/m3,远高于欧美和日本等国家。一般情况下,污泥处理系统的能耗占污水处理厂总能耗的10%~20%。因此,污泥处理系统的节能降耗对于整个污水处理厂推进碳减排工作具有重要意义。

01、典型工程案例节能降耗运行策略

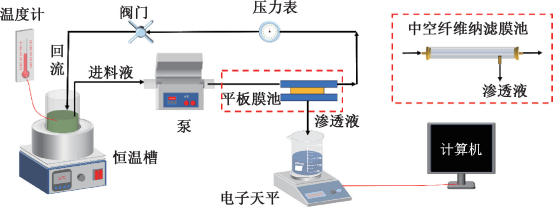

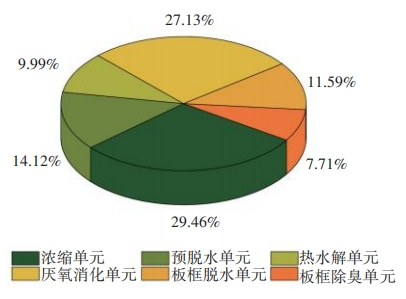

北排清河第二再生水厂污泥处理中心(以下简称“清河二泥区”) 于2020年8月开始全流程生产运行,设计处理能力为814t/d(污泥含水率80%),主要污泥处理工艺为浓缩+预脱水+热水解+厌氧消化+板框压滤脱水。泥区的工艺单元分为脱水区域(浓缩、预脱水、板框)和消化区域(热水解、厌氧消化、厌氧氨氧化)。各工艺系统能耗占比见图1。

图1 清河二泥区各工艺系统能耗占比情况

泥区浓缩脱水单元能耗占比最高,约为29.46%,脱水区域电耗合计占泥区总能耗的62.88%。在“碳达峰、碳中和”的政策驱动下,清河二泥区在保障水区剩余污泥排泥需求的前提下,正在逐步提高脱水区域工艺设备的运行效率及能源利用效率。

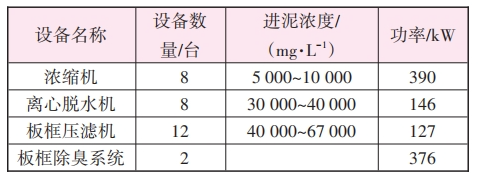

1.1 脱水区域各单元设备及泥质

泥区节能降耗的重点在脱水区域。对脱水区域各工艺单元分别实施针对性的节能降耗策略,污泥处理工艺的能耗水平用吨干泥能耗来表征。

脱水区域各单元设备及泥质见表1。

表1 脱水区域设备及泥质

1.2 节能降耗运行策略

1.2.1 浓缩机系统优化运行方法

① 浓缩机进泥负荷的提升

浓缩机理论固体负荷为1.5tDS/h,在运行中对进泥量的调整较随意,导致浓缩机系统的运行效率较低。为使单台浓缩机的运行效率一直保持在80%以上(即固体负荷达到1.2tDS/h),需精准平衡来泥浓度和进泥量。根据测定的剩余污泥浓度实时调整浓缩机进泥量,保证进泥负荷和固体回收率,相应地可减少浓缩机开启时间,节省能耗。

以运行效率≥80%为最低标准,确定浓缩机进泥浓度与最低进泥量对应关系(见表2),在运行中按表中数值对应调整设备进泥量,使浓缩机运行标准化。

表2 浓缩机进泥浓度与对应的进泥量

当进泥浓度低于6000mg/L时,即使进泥量调整为设计最大值(190m3/h),设备的运行效率依旧无法达到80%,甚至更低,且进泥量为190m3/h在实际运行中无法满足,若进泥量过大,设备振动大,浓缩机会频繁报警甚至自动停机,使运行处于不稳定状态。因此当进泥浓度较低时,会与清河二水区进行联动,暂时不接收水区进泥,待污泥浓度提升后,再接收剩余污泥;或将水区剩余污泥暂存于浓缩机前端的储泥池,关闭池内搅拌器,使污泥自然沉降,提高池内污泥浓度后再启动浓缩机。

② 浓缩机连续运行的调控策略

浓缩机设备启动到满足运行所需转速需耗时30min,设备关停需对内部残留的污泥进行冲洗并待转速降为0,此段耗时40min。单台浓缩机启停操作总耗时70min,且此时间内设备未处理污泥但仍在消耗同等电能,因此需在运行中减少浓缩机启停频次。每日根据水区的排泥计划及浓缩机进泥负荷,计算浓缩机处理全部泥量所需时长,精准计算浓缩机所需开启台数及台时,保证最多台数的浓缩机能够24h连续运行。

1.2.2 预脱水机系统优化运行方法

① 设备开机频次的控制优化

根据污泥量的变化,全年预脱水机开启台数为2~3台。与浓缩机相似,脱水机的开关次数并未设限,待泥量处理完毕后关闭所有开启设备。单台预脱水机主体及附属设备总功率约146kW,1台脱水机开机和关闭需耗时60min,产生大量的电能消耗。每天通过物料干基衡算出浓缩机出泥量,以此确定每日预脱水机需要处理的污泥总量,并及时调整开启脱水机台数及台时,保证预脱水机24h连续运行,或仅1台脱水机需进行开启与关闭操作。

② 螺旋输送机优化运行

螺旋输送机的作用是将预脱水机泥饼运输至柱塞泵再泵往下一工艺单元。预脱水机系统共4组输送螺旋,相邻2台预脱水机对应1组,需在此对应条件下优化螺旋输送机的运行。当日泥量需开启第2台预脱水机处理时,根据螺旋对应情况,开启与第一台脱水机对应螺旋下的另一台预脱水机,以此优化螺旋输送机的开启数量。

1.2.3 板框压滤机系统优化运行方法

① 系统分区运行调控

在实际运行中,通过精准匹配开启设备总台数与处理泥量,减少板框机开启台数,从而减少总空压机开启数量。配置2套板框除臭系统,南北区各对应1套,板框机分区运行还能节省相应区域除臭系统电量。当仅运行某一区域板框机时,另一区域停运期间除臭系统可关闭,以此降低板框区域总电耗。此外,再通过降低除臭负荷、减少除臭频率等调控措施,进一步降低除臭电耗。

② 低压进泥泵低频率运行调控策略

清河二泥区板框机平均单板进泥量为46m3,每日每台板框机需运行2~3次才能将当日泥量处理完毕。针对冬季低温阶段板框机单板进泥量少(<30m3)的情况,泥区改变了现有板框机低压泵进泥频率,由原来的36Hz降至18Hz。低压泵进泥阶段的流量变小,污泥进入板框机的速度降低,污泥絮体不易被打碎,也不会因进泥速度过快而冲击到滤布上,造成滤布堵塞不易清洗。

③ 无进料回流运行调控策略

板框机进泥工艺流程:低压泵回流→低压进料→高压进料→高压泵回流→反吹步,其中低压泵回流、高压泵回流和反吹步操作均是为了将残留在管道中的污泥清理回储泥池。在现有的工艺中,保留反吹步操作即可满足污泥排空需求。

除了以上3种优化运行策略,还定期根据泥质、温度调整板框药剂配比以保证絮凝效果,定期排查破损滤布并更换以减少污泥流失,每半年周期性更换板框机全套滤布以提高进泥脱水效果。

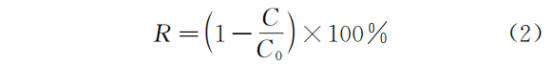

1.3 计算公式

污泥处置过程中的电能消耗引起的碳排放属于间接碳排放,碳排放量计算公式如下,其中碳排放因子取0.895tCO2/(103kW·h)。

电力碳排放量=∑各工艺单元电耗×排放因子 (1)

02、优化运行效果与讨论

清河二泥区为减少碳排放总量,于2022年3月开展脱水区域节能降耗工作。2022年脱水区域总能耗为324.39kW·h/tDS,其中污泥处理单元能耗为289.22kW·h/tDS,板框除臭能耗为35.17kW·h/tDS。2021年脱水区域总能耗为395.12kW·h/tDS,其中污泥处理单元能耗为327.15kW·h/tDS,板框除臭能耗为67.97kW·h/tDS。由此可见,开展脱水区域节能工作后,2022年泥区脱水区域能耗大幅降低,比2021年下降17.9%,CO2减排量约1440.09t。

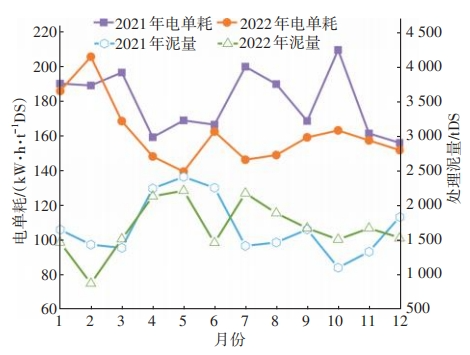

2.1 浓缩机系统节能成效

2021年、2022年浓缩机的电单耗及泥量情况对比见图2。2021年浓缩机平均电单耗为176.78kW·h/tDS;2022年全年平均电单耗为161.42kW·h/tDS,降低8.69%,约减少碳排放量269.81t。除2月外,2022年浓缩机系统月度电单耗均低于2021年。2022年2月正值春节期间,水量骤减,冬季生物池浓度较低,且居民高蛋白高热量食品摄入量增加,导致大量有机分排入管网,水区进水C/N负荷偏高,对生物系统的调控产生影响,为保证出水水质达标,水区减少了排泥量。由于低浓度低排量的外部因素影响及未开展节能工作内部调控策略,2022年2月浓缩机电单耗为全年最高值。

图2 2021年和2022年浓缩机电单耗及泥量的对比

污泥处理系统的电耗与污泥产量、污泥处理设备的工作时间成正比,但吨泥电单耗与污泥产量成反比。由图2可知,2021年、2022年浓缩机处理干泥量与电单耗变化趋势相反。当浓缩机污泥处理量较高时,其电单耗值相对较低。因为当处理干泥量较大时,设备的运行负荷率高,相较低泥量时,单位时间内能以相同的电耗处理更多泥量,从而降低吨泥能耗。在节能降耗运行调控下,即使2022年月度浓缩机处理泥量低于2021年时(如4月—6月,12月),电单耗也有所降低。

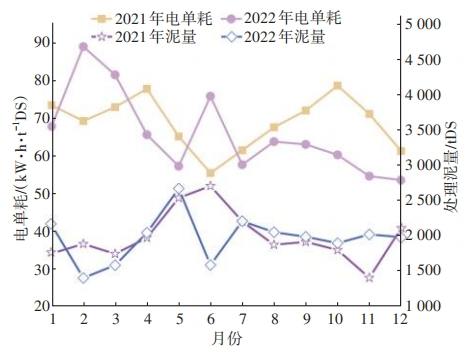

2.2 预脱水机系统节能成效

2021年、2022年预脱水机电单耗及泥量情况对比见图3。2021年预脱水机全年总处理量为23926.58t,平均电单耗为67.78 kW·h/tDS;2022年预脱水机全年总处理量为23616.13t,同比减少1.30%,全年平均电单耗为64.30kW·h/tDS,同比降低5.13%,合计碳减排量为73.59t。由图3可知,自3月开展节能工作后,预脱水机区域电单耗整体低于2021年同期。但实际运行中会出现不可预测的问题,使节能效果降低。2022年6月预脱水机电单耗突增,因为此时正值汛期水量大涨,水区前端细格栅运行状态不佳,导致大量絮状物经初沉池排向预脱水机前端混合池,进入设备机体,对进泥管线及设备内部造成堵塞,预脱水机实际进泥量远低于设定值,且设备频频报警停机,影响预脱水机正常运转。针对此情况,采取如下改善措施:一是有计划地安排前端混合池清淤工作,保证每年1~2 次;二是在每次预脱水机结束停机时,充分冲洗残留在设备内部的污泥及絮状物;三是定期进行预脱水机的维保工作,人为地清除进泥口的絮状物。

图3 2021年和2022年预脱水机电单耗及泥量的对比

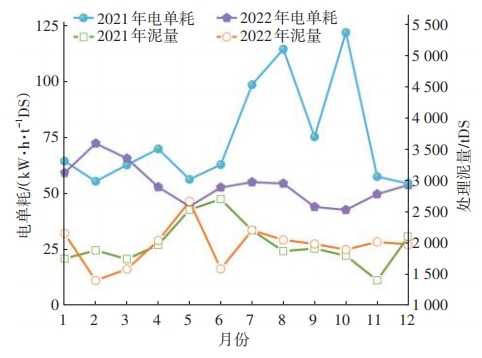

2.3 板框机系统节能成效

2021年、2022年板框机电单耗及泥量情况对比见图4。

图4 2021年和2022年板框压滤机电单耗及泥量的对比

通过一系列节能降耗工作,板框机系统的单耗明显降低。2021年板框机电单耗为82.60kW·h/tDS,2022年板框机电单耗为63.51kW·h/tDS,同比下降23.11%,减少碳排放量约403.41t;2021年板框除臭电单耗为67.97kW·h/tDS,2022年板框除臭电单耗为35.17kW·h/tDS,同比下降48.26%,减少碳排放量约693.28t。如图4所示,2022年3月后,每月板框机电单耗均低于2021年同期,尤其是在7月—9月汛期污泥浓度低的情况,板框机电单耗依旧明显下降。

03、结论

2022年清河二泥区针对脱水区域工艺设备进行了精细调控,也取得了初步成效。

① 对浓缩、预脱水、板框脱水及板框除臭各工艺单元采取节电措施,2022年脱水区域总能耗为324.39kW·h/tDS,同比下降17.9%,减少CO2排放量约1440.09t。

② 浓缩机作为泥区耗电量最大的单元,节电的重点在于提高设备的处理能力,减少设备开启的数量及台时,通过进泥负荷的提升、设备开机频次的控制优化等措施使浓缩机系统电单耗下降15.36kW·h/tDS,同比降低8.69%,CO2减排量约269.81t。

③ 与浓缩机类似,预脱水机的节能调控也主要集中在处理量的提升和运行设备的减量,通过设备开机频次的控制优化和螺旋输送机的运行优化,该生产系统电单耗同比下降5.13%,合计碳减排量为73.59t。

④ 板框压滤本身节能的空间不大,其附属设备(板框除臭系统)可根据运行调控实现较大程度省电。通过分区运行、低压进泥泵低频率运行、无进料回流运行等措施可将板框区域生产运行控制在某一区域,有效地降低板框区域电单耗,2022年板框机电单耗为63.51kW·h/tDS,同比下降23.11%,减少碳排放量约403.41t;板框除臭电单耗为35.17kW·h/tDS,同比下降48.26%,减少碳排放量约693.28t。

在“碳达峰、碳中和”的政策背景下,清河二泥区节能降耗、提质增效工作将持续开展,坚持现有的省电模式,继续在每个运行环节挖掘节电潜能。