BNR工艺的数字化控制集成研究

编者按

人们的饮食习惯改变和极端暴雨事件常常导致市政污水处理厂进水负荷(水质与水量)发生较大波动,这种非线性、复杂多变的负荷变化给污水处理工艺达标排放带来了不少困难。为此,以实验室中试生物营养物去除(BNR)系统为对象,利用在线水质监测仪采集动态进水负荷数据;通过控制转换信号,将在线监测数据输入计算机工艺数学模型,模拟出相应负荷下最佳运行工况后及时反馈给自控设备;自控设备在最佳运行参数信号下指挥设备运行。这种“在线监测→模拟预测→自动控制”的污水处理运行与控制模式不仅能保证污水处理工艺实时达标排放,而且亦可以达到节能降耗之目的。本文发表于《中国给水排水》(2013年2月)。

文章亮点

1、建立了一个包含现场控制层、集中控制层、监控管理层和综合信息管理层的四层分布式控制系统,以实现工艺数字化和智慧化控制;

2、在实验室中试BNR系统应用中,该集成控制模式成功实现了水质达标排放,并显著提高脱氮效果,同时降低了能耗。

3、“在线监测→模拟预测→自动控制”运行与控制模式将成为污水处理厂运行管理的一个重要技术发展方向。

引言

面对由饮食习惯及天气变化带来的进水水量、水质波动问题,污水处理厂亟需寻求适当控制技术,以期实现对不同进水负荷下的曝气量、回流量等参数的在线自动调控。对此,“在线监测→模拟预测→自动控制”或是一种有效手段。这种模式旨在通过实时监测进水负荷(流量与水质),结合数学模型模拟预测最佳运行工况,并将最佳工艺控制参数及时反馈给自控设备,以实现对工艺过程的精确“变频”控制、达标排放和节能降耗。基于此,研究通过在线监测实验室中试生物营养物去除(BNR)工艺负荷,结合校正活性污泥模型(ASM2d)与自动控制系统,建立了四层分布式控制系统,可实现工艺的数字化自动控制,在保证水质达标排放的前提下达到节能降耗。

1、BNR工艺

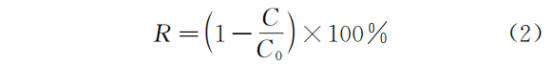

研究采用以UCT为基础的BNR工艺,如图1所示。其中反应区(R1~R5)总体积326 L,沉淀池体积120 L,设计处理水量(Qin)为0.45 m3/d。其中,在R1和R3池体内设有ORP仪及pH计,在R4和R5内设有DO监测仪。进水、污泥回流及各混合液内回流与污泥排放均采用可实现自控的蠕动泵精确控制计量。

图1 BNR工艺流程

2、工艺运行控制策略及控制参数选择

显然,在“在线监测→模拟预测→自动控制”过程中,工艺本身是3个环节的出发点与落脚点。为此,工艺控制策略制定与控制参数选择是最终实现对工艺过程精确控制的关键。

2.1 工艺运行控制策略

在污水生物处理过程中,生物化学氧化还原反应可由混合液中的ORP(氧化还原电位)值来反映;后者降低暗示着有机物(COD/BOD)被氧化,O2、NOx- 和Fe3+等物质充当电子受体而被还原。其大小与反应物浓度、温度和pH值有关,可以通过能斯特方程计算获得。由于ORP具有测量简单易行、成本低以及数值稳定等优点而成为许多污水处理过程控制的首选控制方法。为此,本研究采用ORP并配合反应池具体水质参数来实现对工艺运行的数字化监测与管理。

2.2 控制参数选择

为了实现对工艺运行的数字化监测和管理,针对本研究工艺,选择QA(内循环A:维持厌氧池厌氧环境)、QB(内循环B:实现反硝化脱氮除磷)、QC(内循环C:强化脱氮)、QS(侧流磷回收)、SRT和DO作为可调控的运行参数。

3、系统的构建

“在线监测→模拟预测→自动控制”系统包括在线监测系统、模拟预测系统、自动控制系统和连接模拟软件系统的接口管理软件系统。接口管理软件系统的主要作用是将在线监测系统采集到的数据输入计算机模拟软件,并将模拟后的结果输出,反馈给自动控制系统,以及时调整工艺运行参数。

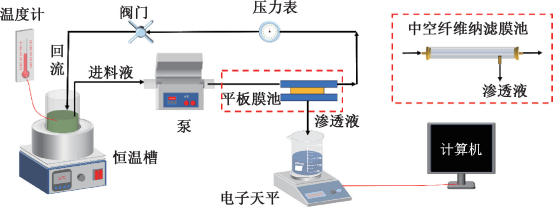

3.1 在线监测系统

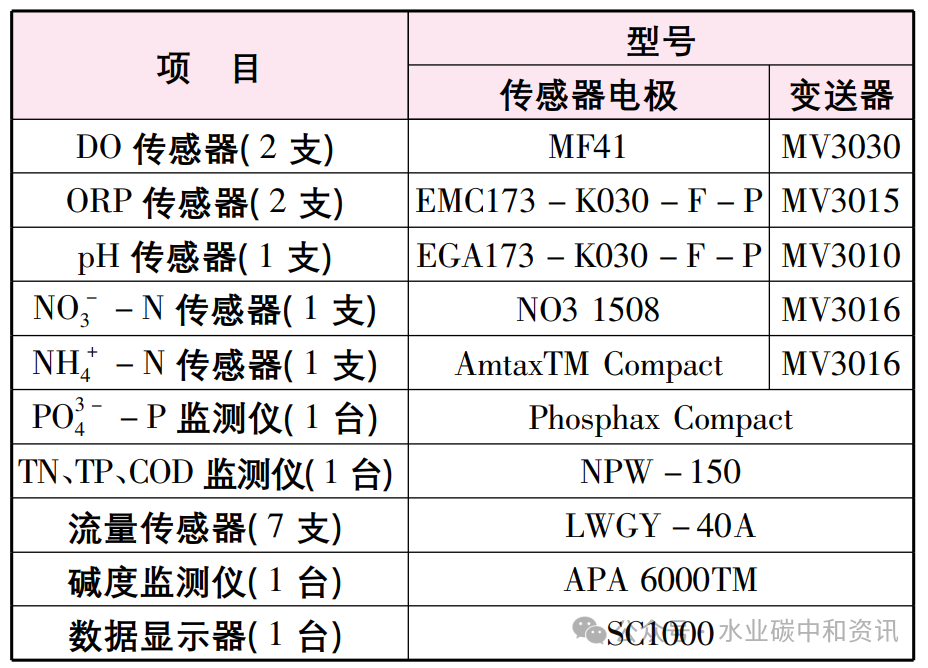

在线水质监测系统主要对水质和工艺运行参数进行实时监测,实现对工艺流程的数据采集。本研究主要采用水质在线监测仪器见表1。实际上,在线监测技术已经十分成熟,完全可以为数字化控制系统提供可靠的数据。

表1 主要在线分析仪器

3.2 模拟预测技术

前期研究已证明,国外已经成熟的数学模型经国内实际污水处理厂运行验证与校正后完全可以用于BNR工艺的运行优化。为此,本研究采用WEST软件平台分析实际工艺流程,并选择活性污泥模型(ASM2d)来进行模拟。其中,对试验数据进行大误差分析,校正并验证模型参数确定模型化学计量系数和动力学参数;将稳态模拟运行结果作为动态模拟的初始值,对动态进水水质进行动态模拟分析,将对应进水水质下的最佳工况模拟输出。

3.3 自动控制系统

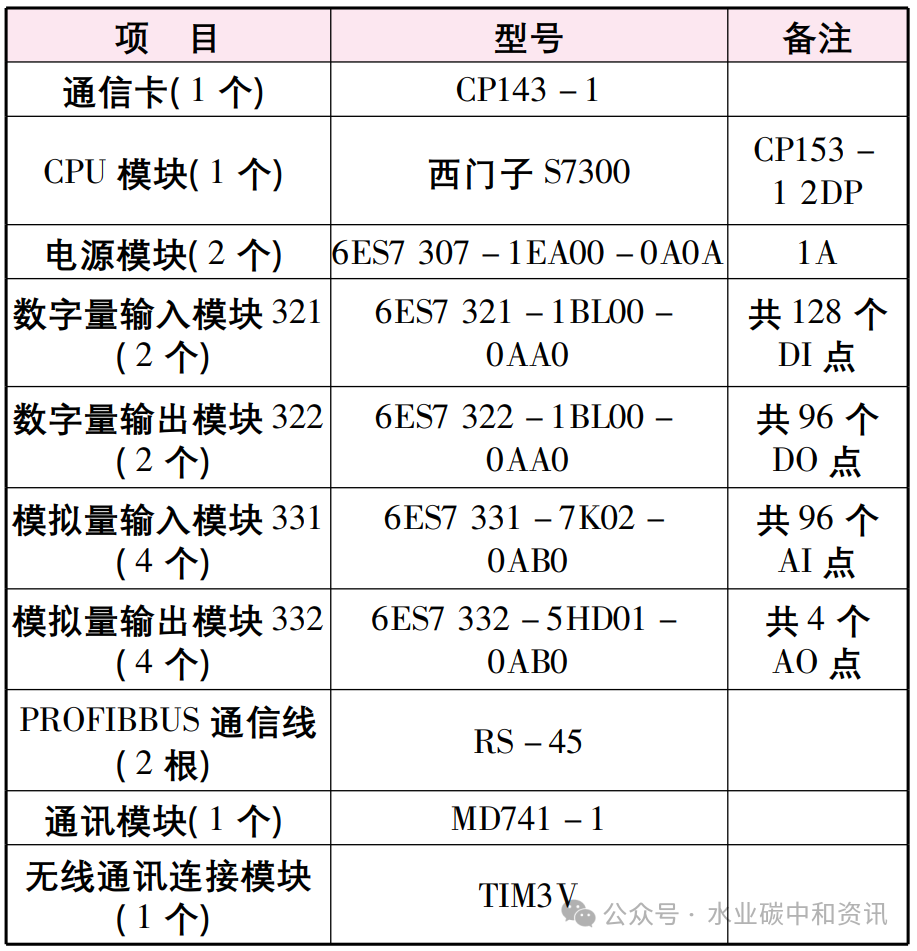

自动控制系统利用PLC 和现场总线技术,实现对控制现场进行参数采集、控制现场执行元件、现场设备和监控管理层之间的通讯,其主要硬件组成见表2。

表2 控制层的主要硬件

3.4 接口管理软件

接口管理软件部分主要负责上述3个系统单元间的数据对接、响应与反馈。其包括数据输入软件(ccHelper)和数据输出软件(Helpercc)。

前者负责将在线监测系统采集的数据整理并存储,同时可以设置数据采集的时间间隔和输入模拟软件的时间间隔。后者则负责实时保存模拟数据,并控制模拟软件的运行时间间隔。一旦输入的数据达到预设的出水水质标准,软件会自动与预先设置好的出水水质进行对比,并通过接口软件的审核,将最佳运行参数(如泵转速和曝气量等)反馈给自控设备,实现工艺的自动控制。

4、系统集成、运行过程及效果

4.1 控制系统集成

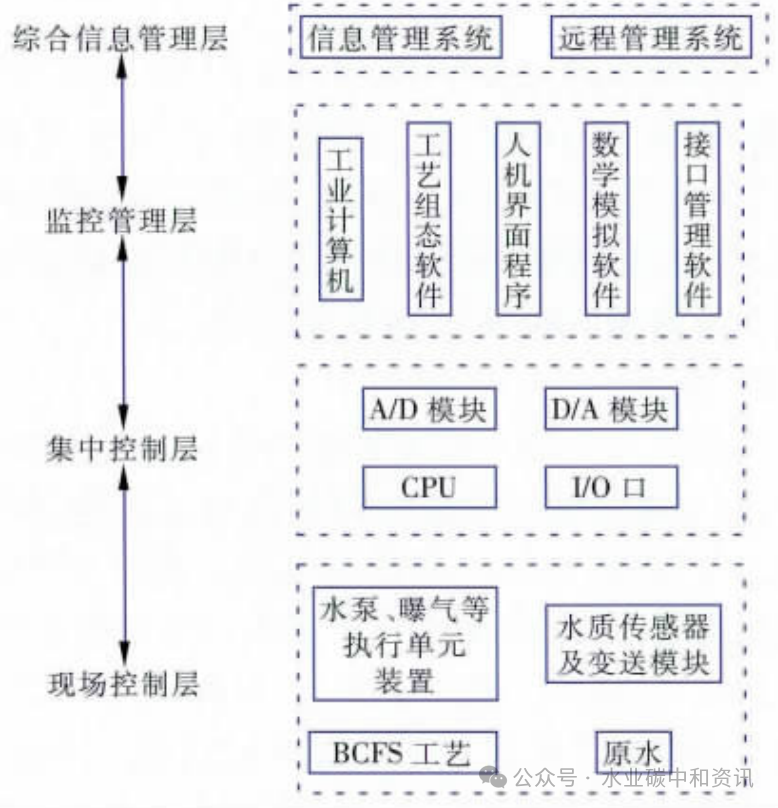

在上述四部分技术内容已经完成的前提下,以BNR工艺为基础,建立一个四层分布式控制系统,以实现工艺的数字化和自动化控制。四层分布式控制系统分别为现场控制层(实时监测及现场控制)、集中控制层(数据采集及控制各单元间通讯)、监控管理层(现场监控和系统编程调试,对采集数据分析处理、存储和显示等)和综合信息管理层(工艺维护与管理、远程数据访问与重用),如图2所示。

图2 四层分布式控制系统结构

其中,本课题应用OPC接口进行远程监控,应用以太网在计算机间进行OPC通信,配置作为OPC服务器的WinCC站,使用VB编写OPC客户端访问WinCC,使用Macromedia Dream wever 8软件制作实时监控系统的网页。

4.2 运行过程

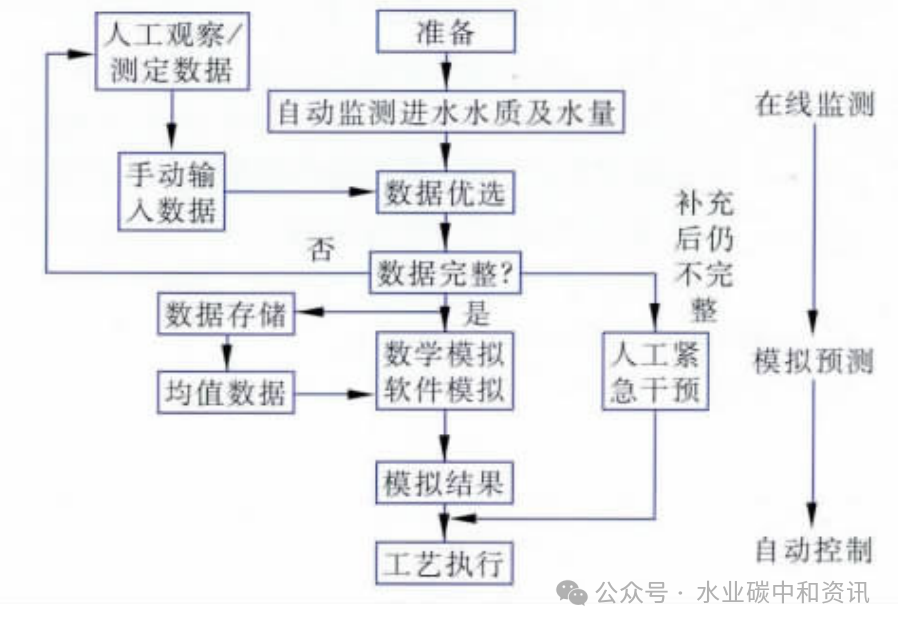

通过上述四层分布式控制系统可以实现工艺的自动控制,其运行过程如图3所示。

首先,现场管理层的在线监测仪器动态捕获进水水质、水量和工艺运行参数后,利用PLC和现场总线技术等集中管理层通过控制转换信号将数据传到监控管理层。

其次,监控管理层的工艺组态软件WinCC和工业计算机共同组成的人机界面中可以查看水质数据的完整性。如果不完整,可以人工手动输入数据,再次检验数据的完整性。数据完整后可以通过ccHelper将数据整理并存储。

再次,经一定间隔,将在线监测数据输入计算机数学模拟软件,模拟得到对应水质下的最佳运行工况,并反馈给自控设备。

最后,将上述输出结果自动与Helpercc中预先设置好的出水水质进行对比。通过该接口软件的审核,自控设备在最佳参数信号下指挥设备运行。

图3 数字化控制运行

4.3 运行效果

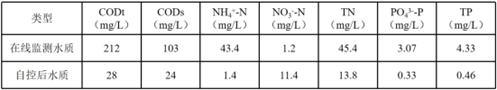

根据上述“在线监测→模拟预测→自动控制”污水处理运行与控制模式,工艺可实现数字化控制。在此模式调控下,BNR工艺不仅能保证出水达标,且可优化工艺运行,达到节能降耗目的。

一组自控前后数据展示如下。其中,将在线监测数据输入数学模型后模拟所得最佳工艺参数

为:Qin=450 L/d、QA=900 L/d、QB=1350 L/d、QRAS=426 L/d、QW=9.98 L/d、k=40%、SRT=31.5 d、MLSSR1=1520 mg/L、MLSSR5=2010 mg/L、MLSSRAS=4870 mg/L、MLVSSR5=1527 mg/L、SSeff=6 mg/L、DOR4=2.8 mg/L、f(MLVSSR5/MLSSR5)=0.76。

表3 数学模拟“在线监测→模拟预测→自动控制”模式运行效果

结论

通过实时监测进水负荷、利用数学模型模拟预测最佳运行工况,并反馈给自控设备以实现工艺自动调控,不仅保证了污水处理工艺实时达标排放,而且实现了节能降耗。研究结果表明,该集成控制模式在实验室中试BNR系统应用中取得了显著的成效,出水水质达到了国家排放标准,同时显著提升了脱氮效果,降低了能耗。因此,“在线监测→模拟预测→自动控制”污水处理运行与控制模式将会成为污水处理厂运行管理的一个重要技术发展方向,具有广泛的应用前景。