台风暴雨频发 给水厂设计如何应对?

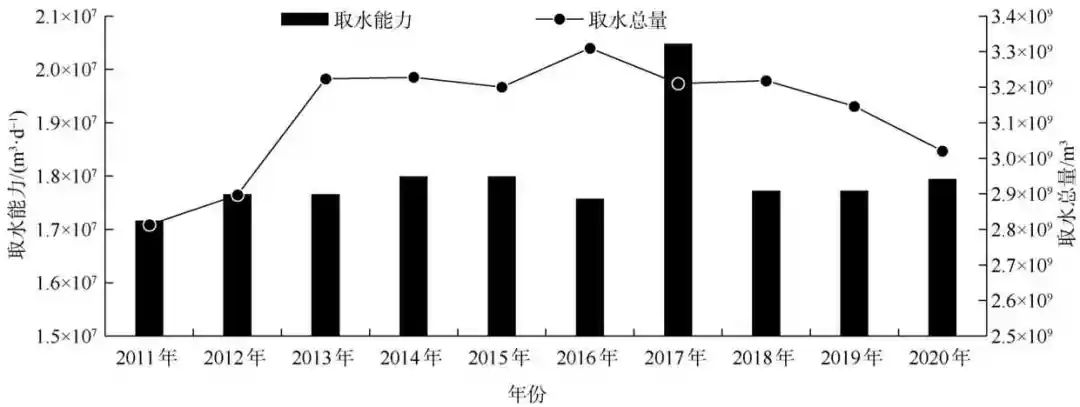

水厂近期设计规模:250,000 m³/d;

工艺流程:预臭氧-网格絮凝-平流沉淀-V型滤池-次氯酸钠消毒;

挑战:频繁的台风暴雨影响供水;

解决方案:外电采用一级负荷并设置柴油发电机、增加混凝剂储存时间、现场制备消毒剂;

适应气候:优化次氯酸钠储存设计,减小泵房埋深;

节约成本的措施:竖向阶梯设计,叠合工艺。

引用本文:王洪刚,杨力,姚左钢,等. 给水厂设计中台风暴雨防范技术的应用研究[J]. 给水排水,2024,50(3):12-16.

01、工艺流程

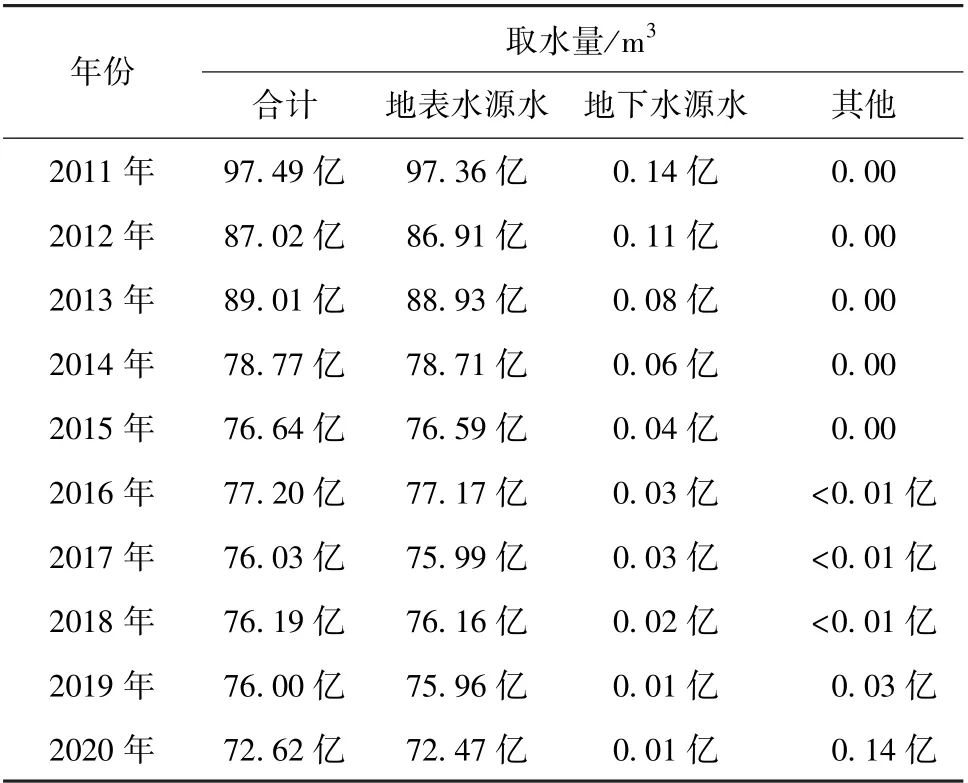

本工程近期以HL水库为水源,远期以HD水库为水源,两个水源地原水水质特点基本相同:①浊度较低,平均约8.0 NTU,水库水面面积较大,库容量大,台风暴雨对原水浊度影响较小;②原水水温较高,最高温度32 ℃,最低温度17 ℃;③氨氮、总氮指标满足Ⅱ类水要求;④藻类数量随季节波动,143×104~1 068×104个/L,平均值约580×104个/L,800×104个/L及以上比例约占30%;⑤COD在6-9月份略高,满足Ⅲ类水标准,其余时段满足Ⅱ类水标准;⑥原水CODMn 为2.72~5.85mg/L,满足Ⅱ类水标准。设计出水水质中关键出水指标浊度≤0.5 NTU。

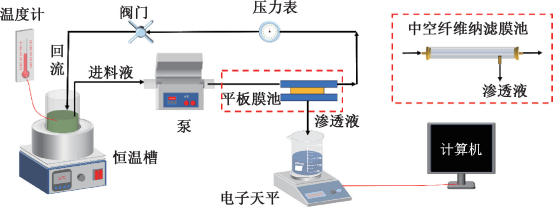

工艺流程的确定参考同水源的现状水厂,现状水厂采用澄清+砂滤的常规处理工艺,出水水质可满足要求。本次设计采用强化常规处理工艺,同时考虑潜在的原水季节性有机微污染,预留臭氧生物活性炭深度处理工艺用地。预处理采用预加氯或预臭氧,灭藻、除味并改善混凝条件,同时减少消毒副产物的产生。X水厂工艺流程见图1。

图1 工艺流程

02、主要工程设计

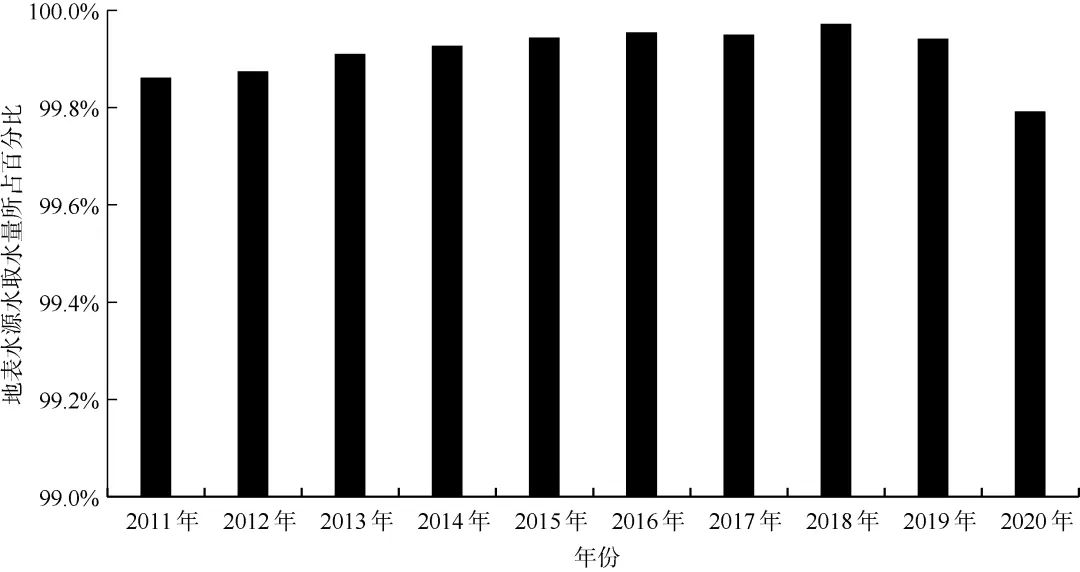

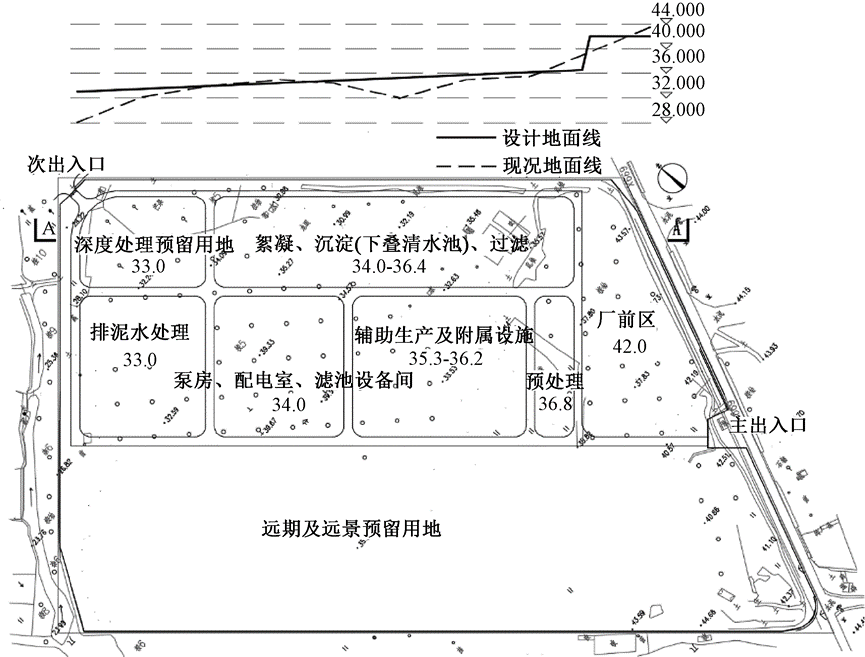

2.1 厂区竖向阶梯设计

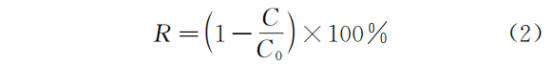

厂区现况地面高程起伏较大,东高西低,最大高差达16 m。为便于通行,厂前区设计地面高程与厂外现状道路顺接;为便于生产运行及管理,生产区地面应尽量采用较小的坡度。高程布置见图2。

图2 高程布置

2.2 配水溢流井

配水溢流井分2格,通过可调节堰闸分配近、远期工程原水量,溢流水量按100%进水量设计。

2.3 细格栅间及预臭氧接触池

细格栅间与预臭氧接触池合建,预臭氧接触池采用密封式水池。预臭氧最大投加量2 mg/L,采用水射器投加,增压原水取自沉淀池出水。

2.4 机械混合井、网格絮凝池及平流沉淀池

机械混合井、网格絮凝池及平流沉淀池合建。

(1)机械混合井。机械混合井共分2系列,每系列2组,每组串联两格机械混合井,每格设一台变频搅拌机,单格混合时间30 s。

(2)网格絮凝池。网格絮凝池共分2系列,每系列4组,每组絮凝池分为27格,总絮凝时间17.4 min,采用三段絮凝,第一段絮凝池10格,水头损失0.25 m,G值73.2 s-1;第二段絮凝池10格,水头损失0.08 m,G值41.1 s-1;第三段絮凝池7格,水头损失0.02 m,G值21.8 s-1。

(3)平流沉淀池。平流沉淀池共分两个系列,每系列分3组,每组池净宽7.84 m,长142.8 m,有效水深3.3 m,沉淀池总停留时间120 min,水平流速19.8 mm/s,Fr=2.19×10-5。设计采用液压往复式刮泥机,刮泥机前长后短,主要考虑了沉淀池池底积泥量的分布,有利于提高排泥水含固率,减少排泥水量。实际运行,沉淀池出水浊度0.8~1.0 NTU,出水浊度较稳定。

2.5 砂滤池

砂滤池采用恒水位、等速过滤、气水反冲V型滤池,共12格,分两系列对称布置,单格过滤面积112 m²,设计滤速8.29 m/h。滤层厚度1.2 m,砂面以上水深1.45 m,过滤水头2 m。采用气水联合反冲加表面扫洗,其中气冲强度15 L/(m²·s),气水联合冲洗时水冲强度4 L/(m²·s),单独水冲强度8 L/(m²·s),表面扫洗强度1.8 L/(m²·s)。

2.6 清水池

清水池叠合于平流沉淀池底部,节省沉淀池地基处理的费用,减少清水池土方开挖量,且节约占地面积。设计清水池1座,分2格,平面总尺寸142.35 m×59.63 m,有效水深5 m,总调节容积为40600 m³。

2.7 吸水井及配水泵房

配水泵房采用半地下式干式泵房,水泵采用卧式离心泵。配水高时系数1.4,设计采用大小泵搭配,近期安装大泵4台,3用1备,小泵2台,1用1备;远期更换近期4台大泵为远期4台大泵,将换下的近期大泵用作远期小泵使用。水泵采用真空吊水启动。

2.8 滤池设备间

设备间内设置砂滤池冲洗水泵3台,2用1备,并预留炭吸附池冲洗水泵基础;设罗茨鼓风机3台,2用1备,用于砂滤池及炭吸附池气冲洗。为便于调整反冲洗强度,水泵及鼓风机均采用变频调速。

2.9 液氧区及臭氧制备间

综合考虑安全、经济等因素,采用液氧为臭氧发生器氧气源。设计液氧罐1 个,有效容积30 m³。预臭氧最大投加量2 mg/L,臭氧制备间近期安装2套臭氧发生器,单台11.5 kg/h,1用1备,并预留远期3台发生器位置。

2.10 加药间

混凝剂储存量按远期最大投加量的45 d设计,为减小药剂储存占地面积,混凝剂采用30%有效成分商品粉末聚合氯化铝。混凝剂最大投加率15 mg/L(按商品计),投加浓度5%,设计溶药池4座,近、远期各2座,单座有效容积27 m³,每2 d溶药1次。

2.11 次氯酸钠制备及投加间

设计采用次氯酸钠发生器电解食用盐现场制取次氯酸钠溶液。按有效氯计,预加氯1 mg/L,主加氯3 mg/L,补氯1 mg/L,近期设计两套55 kg/h(有效氯)次氯酸钠发生器,1用1备,远期增加一套同规模设备,储罐、盐罐、电控等部分均按远期50万m³/d规模配置。

2.12 排泥水处理系统

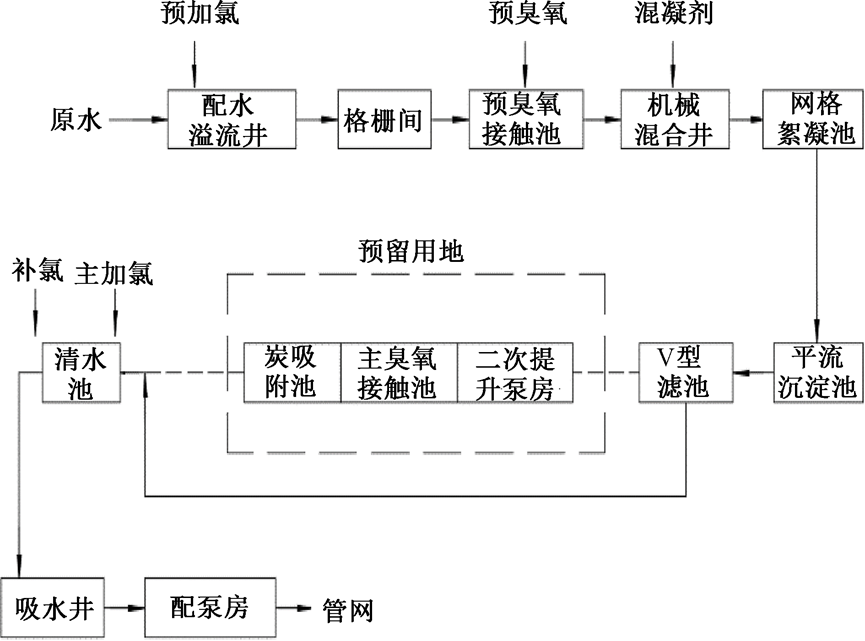

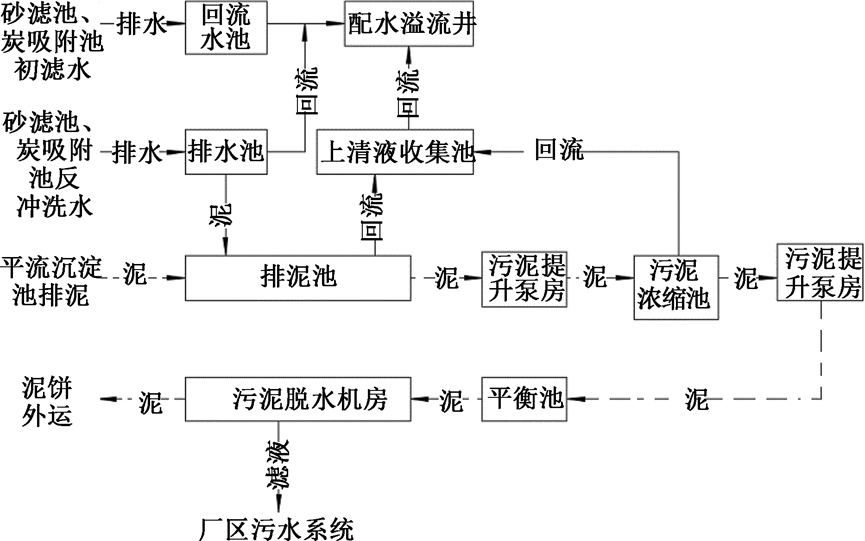

排泥水处理系统包括回流水池、排水池、排泥池、污泥提升泵房、污泥浓缩池、平衡池及污泥脱水机房。排泥水处理系统流程见图3。

图3 排泥水处理系统

通过原水浊度数据统计分析,按满足95%日数的完全处理要求确定原水设计浊度取值为20 NTU,计算近期日产干泥量9.0 tDS/d,远期18.0 tDS/d。

03、运行情况

正式运行以来,出水106项指标全部达到设计目标,其中浊度0.10~0.18 NTU,高锰酸盐指数0.74~1.66mg/L。

04、设计总结

4.1 针对当地台风暴雨频发、高温、高湿的气候特点,设计采用关键技术有效应对

(1)拟建净水厂重要程度高,用电负荷按一类负荷考虑,两路电力外线为独立的10 kV电源,1用1备,每路电源可带100%的负荷运行。主供电源从110 kV新村变电站10kV华港甲线华港开闭所备用F11开关引出电缆接至新建公用环网柜,再从该公用环网柜引出一路电源至新建配水泵配电室;备供电源从110 kV新村变电站10 kV华港乙线东纯支线#3杆T接引出,架空线路转电缆至新建配水泵配电室。此外,水厂所在地台风暴雨频发,为提高供电保障率,柴油发电机室内同时设置2 台柴油发电机,当10 kV电源发生故障时,2 台柴油发电机可为厂区内重要的负荷提供10 kV电源。

(2)建筑、结构应对台风暴雨频发气候的措施。建筑控制外窗面积;结构附属构件以现浇混凝土为主,尽量避免采用钢结构形式;当基坑的深度≤5.0m时,采用放坡大开挖的方式施工,放坡表面喷C15细石混凝土100mm厚,配置4@200×200钢丝网。

(3)为应对台风对药剂运输带来的不利影响,混凝剂储存量按最大投加量的45 d设计,与商品液体混凝剂相比,采用固体药剂节省占地,减小加药间面积。

(4)当地无氯气及商品次氯酸钠溶液供应,从外市购买,消毒剂运输易受台风暴雨及危险品管控影响,保障率低,采用次氯酸钠发生器电解食用盐现场制取次氯酸钠溶液替代外购成品消毒剂,保障消毒剂供应不受运输条件影响。

(5)平流沉淀池水平流速选择较大的19.8 mm/s,提高Fr值,有效降低台风暴雨过程中风吹造成的沉淀池表层水短流的影响,平流沉淀池实际运行出水浊度≤1.0 NTU。

(6)为减小泵房深度,便于高温、高湿环境下散热及日常运行管理,采用真空吊水启泵,与自灌启动相比,可减小泵房埋深4.2 m。

4.2 根据地形特点,合理选择工程方案,节省工程投资

(1)根据厂区现状地形东西高差较大的特点,竖向采用阶梯设计,与均匀坡度竖向方案相比,可减少外购土方35万m³,节省工程费约1 400万。

(2)厂区平流沉淀池所在位置现状地面高程低于设计沉淀池底高程,设计沉淀池底部叠合清水池,节省沉淀池地基处理的费用,且减少清水池土方开挖量。

4.3 优化工程设计,节能、节水

(1)沉淀池采用液压往复式刮泥机,出水浊度低,延长砂滤池反冲洗周期,节能、节水。

(2)液压往复式刮泥机排泥含固率高,与传统桁车式吸泥机排泥含固率不足0.5%相比,液压往复式刮泥机排泥含固率可达3%,每日可减少排泥量1 500 m³。排泥水经处理后提升回流配水井,按扬程15 m估算,全年节约能耗约2.5万度电,同时减小进水端0.6%的冲击负荷。