应用案例:城镇排水管道CIPP紫外光固化修复技术

1 工程概况

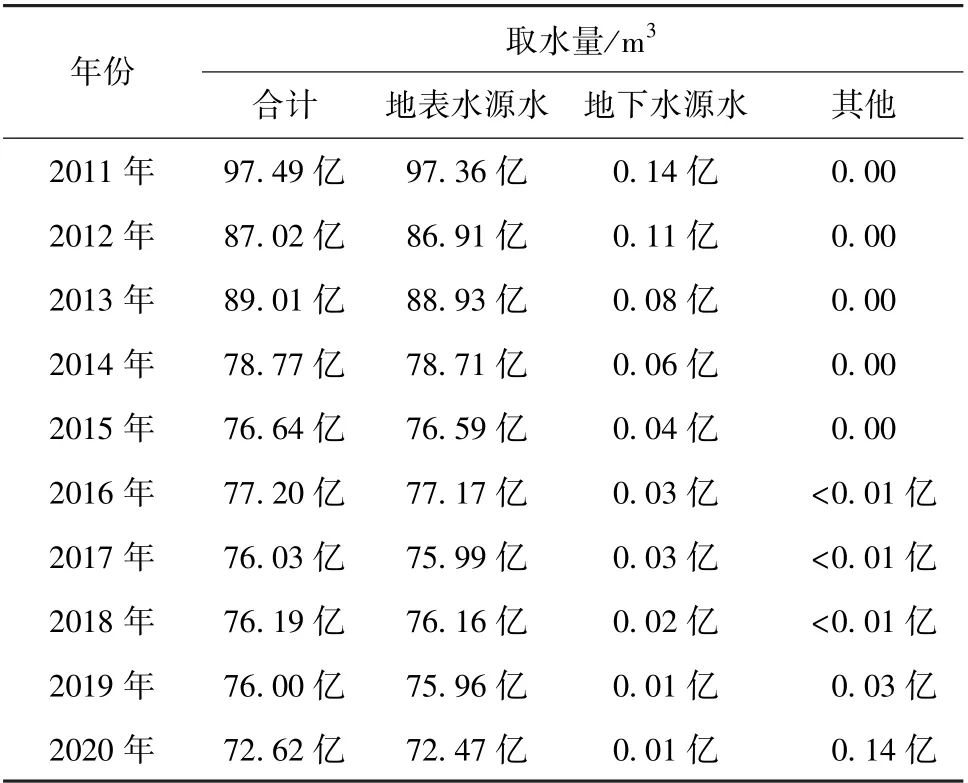

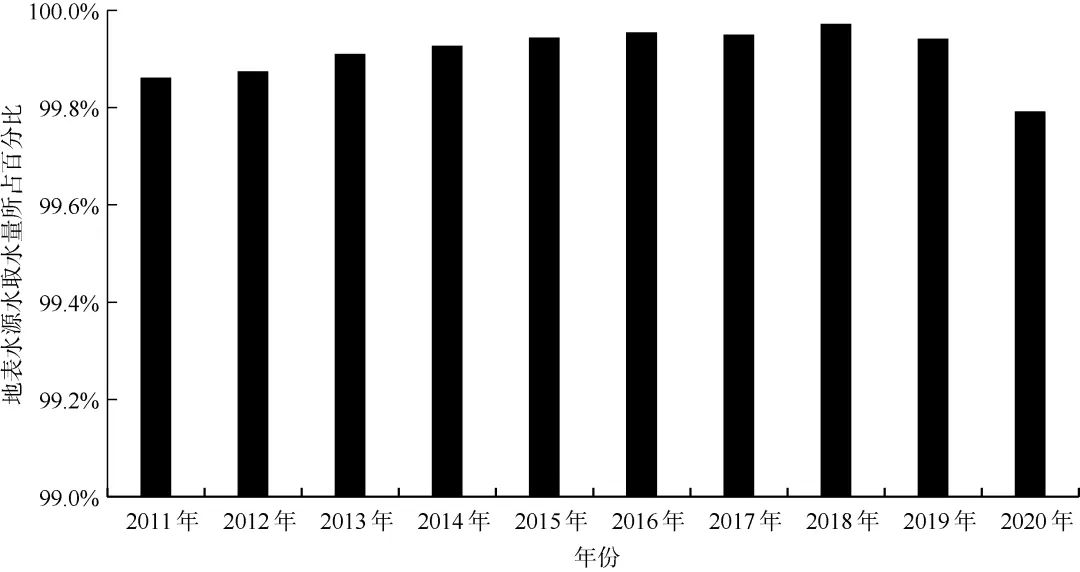

本项目修复工程位于重庆市渝北区,管道总长度2.6 km,管径DN400~600,管道材质为双壁波纹管和混凝土管;由于原管道运行年代久远、排查及维护不及时导致严重的结构性缺陷和功能性缺陷,其中,以腐蚀、树根、渗漏、破裂为主。结合工程实际情况,采用CIPP紫外光固化技术修复管道。

2 紫外光原位固化非开挖管道修复技术

2.1 技术原理

CIPP紫外光固化修复技术利用牵引装置将树脂体系和玻璃纤维织物组合的内衬管材料匀速拉入待修复管道,充气加压,拉入紫外灯架,经UV固化,自然冷却形成与原管道紧密贴合的“管中管”内衬结构。

2.2 紫外光固化机理

紫外光固化属于光引发剂引发聚合反应。目前广泛用于地下排水管道修复领域,修复用树脂体系包括树脂和助剂。经各方面研究发现,管道修复的固化效果、厚度和性能与紫外灯光强度、光引发剂种类、稀释剂、光敏剂等有关。

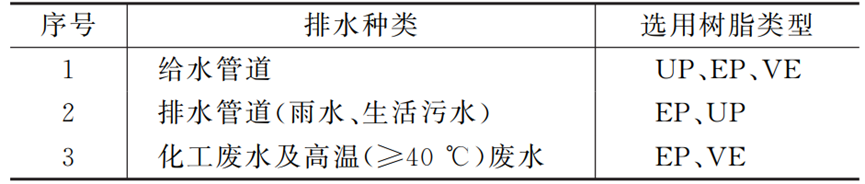

2.3 施工工艺流程

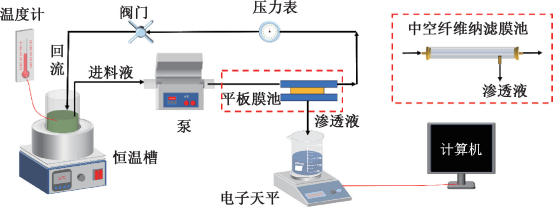

施工工艺流程如图1所示。

图1 施工工艺流程

2.4 技术特点

适用范围广,可用于各类材质管道,多截面,弧度低于15°及各类结构性缺陷管道的修复;工艺流程简单、作业面小、工期短,对城市交通、环境及周边居民影响小,提高社会效益和经济效益;自动化程度高,施工过程实时监控,施工安全性高,保证修复质量;内衬管严密性好,防渗性能优良,强度高,抗水冲刷强,耐腐蚀性强,使用寿命长;厚度低,机械强度高,载流面损失小。

3 材料性能

CIPP紫外光固化技术所用材料为树脂体系和玻璃纤维内衬管,树脂体系、玻璃纤维类型及内衬管制作工艺决定了CIPP紫外光固化修复后管道结构及力学性能。

3.1 修复用树脂要求

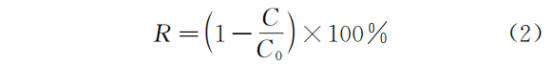

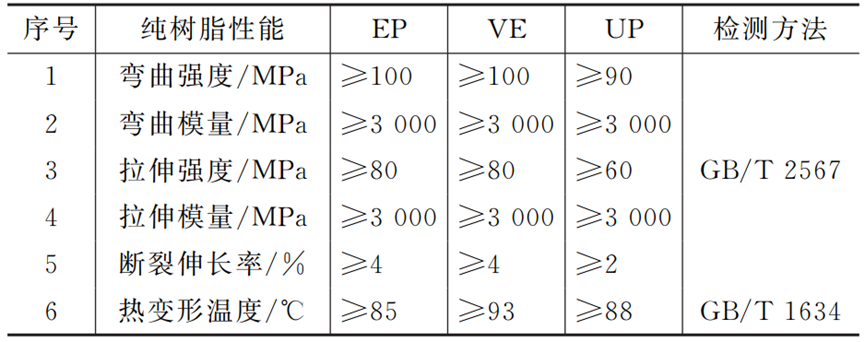

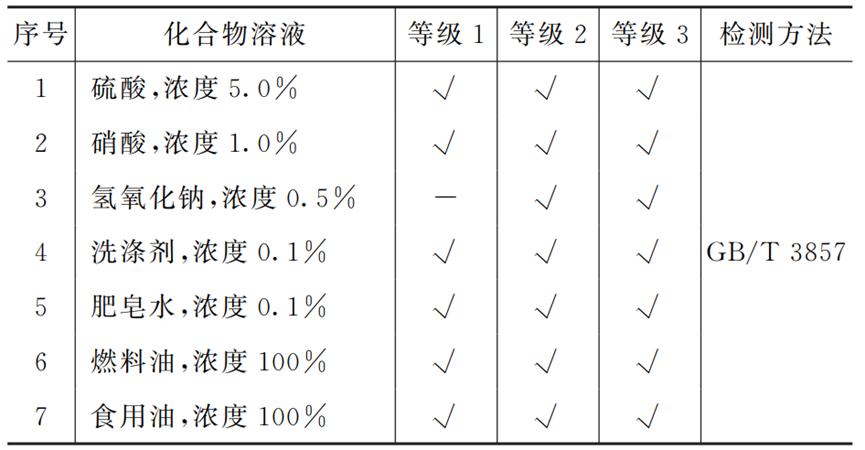

不同修复管道类型与对应树脂种类的选用标准,如表1所示;树脂浇筑体性能指标满足对应表2中的指标;树脂耐腐蚀性指标满足表3中的指标。

表1 管道修复用树脂材料的选用

注:树脂供应商应出具可用于排水管道的适用报告。

表2 CIPP专用树脂浇铸体性能要求

注:EP环氧树脂;VE乙烯基树脂;UP不饱和聚酯树脂。

表3 树脂耐腐蚀性能要求

注:等级1为热固性不饱和聚酯树脂;等级2为热固性不饱和聚酯树脂以及乙烯基脂树脂;等级3为热固性环氧树脂。

3.2 CIPP紫外光固化干软管结构要求

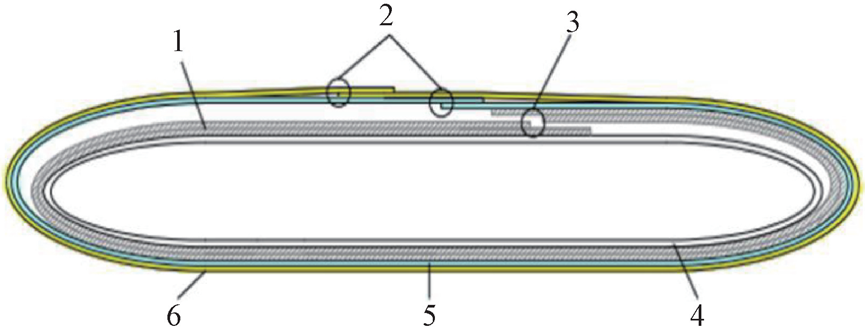

CIPP紫外光固化干软管材料为玻纤软管,其结构如图2所示。玻纤软管按接缝加工方式,可分为螺旋缠绕、缝合和错位搭接3种制作工艺。

1—承载层;2—外膜重叠区域;3—承载层重叠区域;4—内膜层;5—防渗层;6—外膜层

图2 CIPP紫外光固化干软管结构

本项目根据内衬管设计厚度将两层及以上的玻璃纤维织物端部以错位搭接工艺的形式闭合,并采取有效方式进行固定,一层搭接区域宽度≥100 mm,层与层之间搭接区域间距≥150 mm。该工艺CIPP紫外光固化干软管具有2%~6% 的膨胀率,修复时内衬管与原管道内壁更易紧密贴合,固化强度高,寿命长。

树脂体系与玻璃纤维织物相黏合且共同承担外部荷载,同时,干软管的拉伸率、弯曲性能,抗拉强度等指标满足设计要求,以确保能承受安装压力、树脂固化释放高温及满足不规则管道的修复。管径设计应满足固化后内衬管与原管道内壁紧密贴合,避免管径设计不合理出现内衬管隆起、褶皱、固化软弱带等质量问题。

3.3 CIPP紫外光固化内衬管要求

CIPP紫外光固化内衬管由玻璃纤维组成的软管和紫外光固化树脂体系等黏合组成。CIPP紫外光固化干软管在浸润树脂前期,确保紫外光固化干软管处于真空度不低于30 kPa状态下充分浸渍树脂,光固化树脂与玻璃纤维层的质量比不低于1,树脂黏度控制在600~800 cps,树脂和固化剂混合均匀后需及时进行浸渍;浸渍过程应确保承载层被树脂充分浸润,环境温度控制在5~25 ℃。CIPP紫外光固化内衬管采取碾胶滚筒作为牵引力,通过调节两滚筒间间距控制浸渍内衬管的厚度,浸渍内衬管厚度约大于设计厚度,浸渍完成后内衬管表面应无干斑、气泡等现象。

修复完成后的CIPP紫外光固化内衬管的抗拉强度、弯曲强度、弯曲模量、厚度测试及密实性试验等试验测值应满足相关标准要求,荷载蠕变系数为1.2~1.35。

3.4 材料存储和运输要求

紫外光固化内衬管过程中,必须严格存储在避光、低温(5~25 ℃)的环境下,位于木箱顶部的黑色紫外光隔离膜,必须在整个存储过程中覆盖内衬管;运输过程中,记录材料暴露温度和时间,避免恶劣天气;黄色外膜起到对紫外线隔离的作用,施工阶段,拉入内衬管过程中要防止黄色外膜被划破而引发提前固化。

4 技术设计

4.1 内衬管壁厚设计

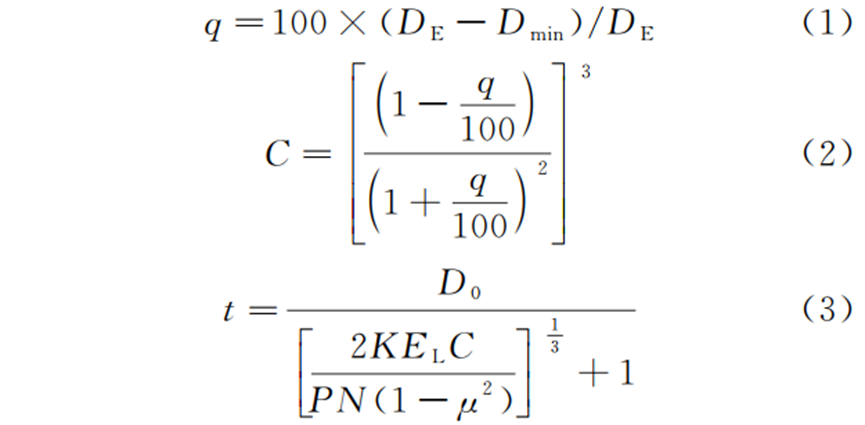

修复管道由内衬管和原管道共同承担外界压力时,内衬管壁设计厚度按式(1)~式(3)进行计算。

式中 q——原管道椭圆度,%;

Dmin——原管道最小内径,mm;

DE——原管道平均内径,mm;

C——椭圆度折减系数;

N——管道截面环向稳定性抗力系数,≥2.0;

t——内衬管壁厚,mm;

D0——内衬管外径,mm;

P——管顶位置地下水压力,MPa;

EL——内衬管长期弹性模量,MPa,取值为15 600 MPa;

μ——泊松比,内衬管取0.3;

K——原管道对内衬管的支撑系数,取值为7.0。

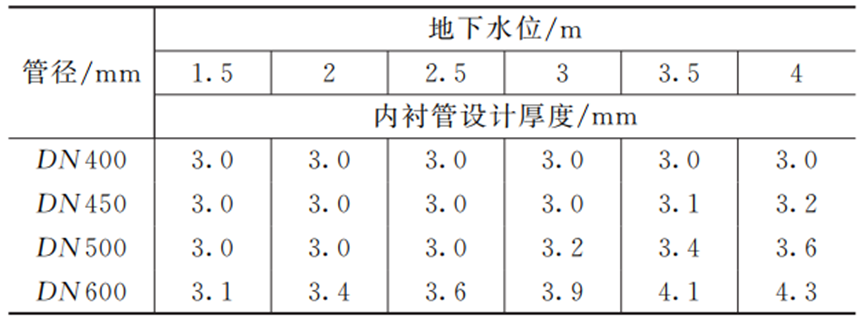

根据理论参数及实际检测数据,代入式(1)~式(3)计算得到在不同地下水位对应管径的内衬管管壁设计厚度,如表4所示。

表4 不同地下水位对应管径的内衬管壁设计厚度

本项目内衬管外径为571 mm,原管道平均内径为597 mm,最小内径为590 mm;管道地上部的地下水位2 m,对应的内衬管设计厚度为3.4 mm。

4.2 管道过流能力计算

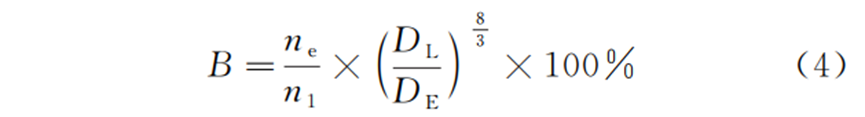

修复前后管道过流能力比值应按式(4)计算。

式中 B——管道修复前后过流能力比,>100% 满足设计要求;

DL——内衬管的内径,mm;

nE——原管道的粗糙系数;

n1——内衬管的粗糙系数,取0.010。

5 施工预处理

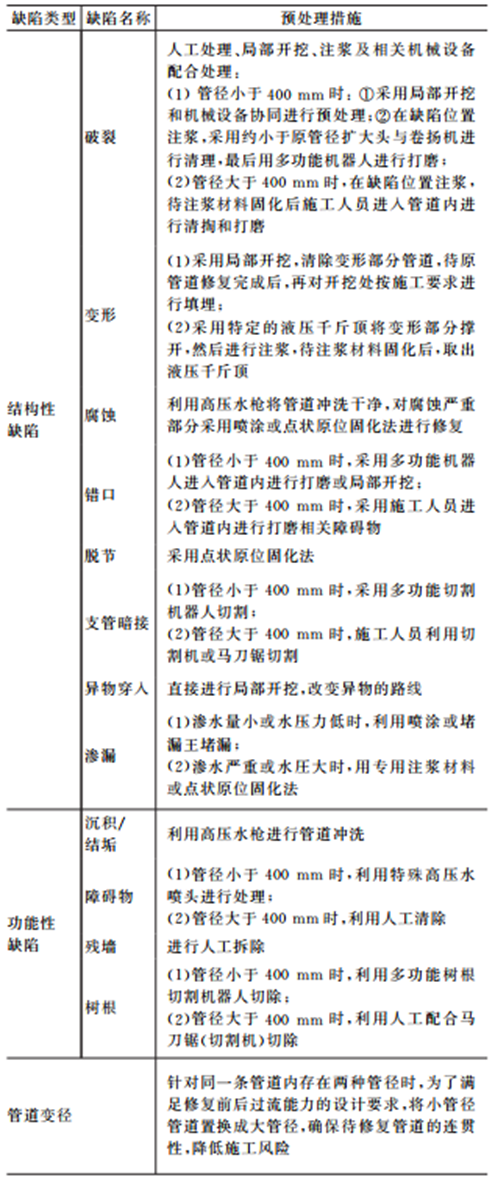

主要针对原有管道可能出现的相关缺陷,并提出解决方案,如表5所示。

表5 不同缺陷及预处理

6 修复管道缺陷分析

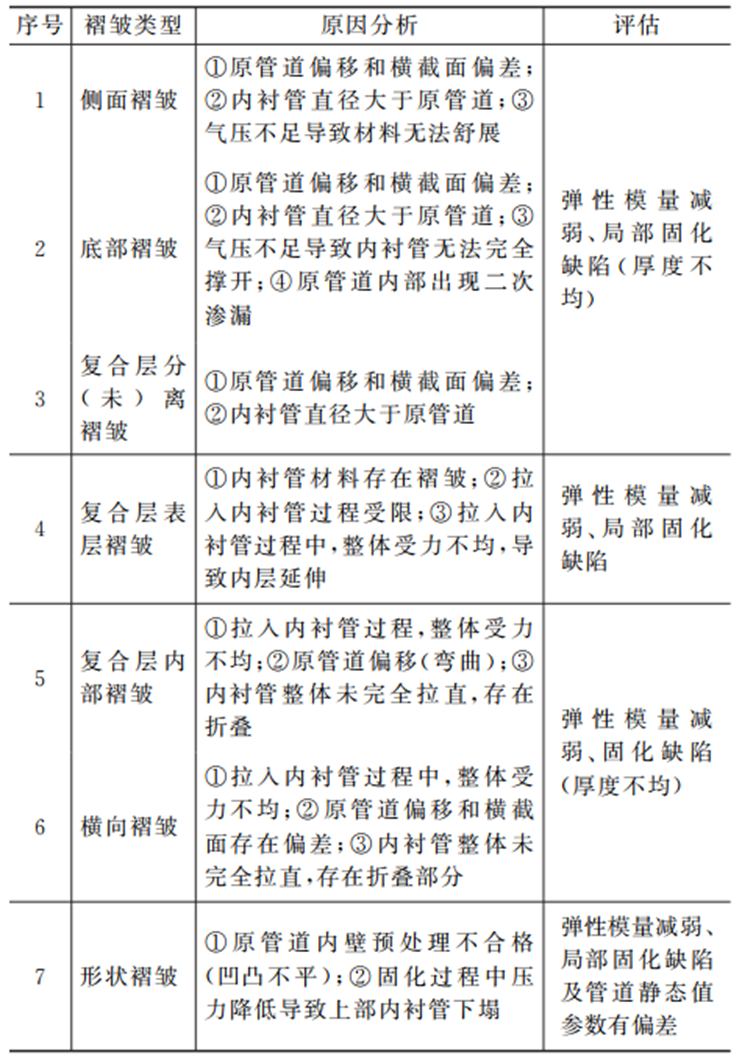

6.1 内衬管材料褶皱分析

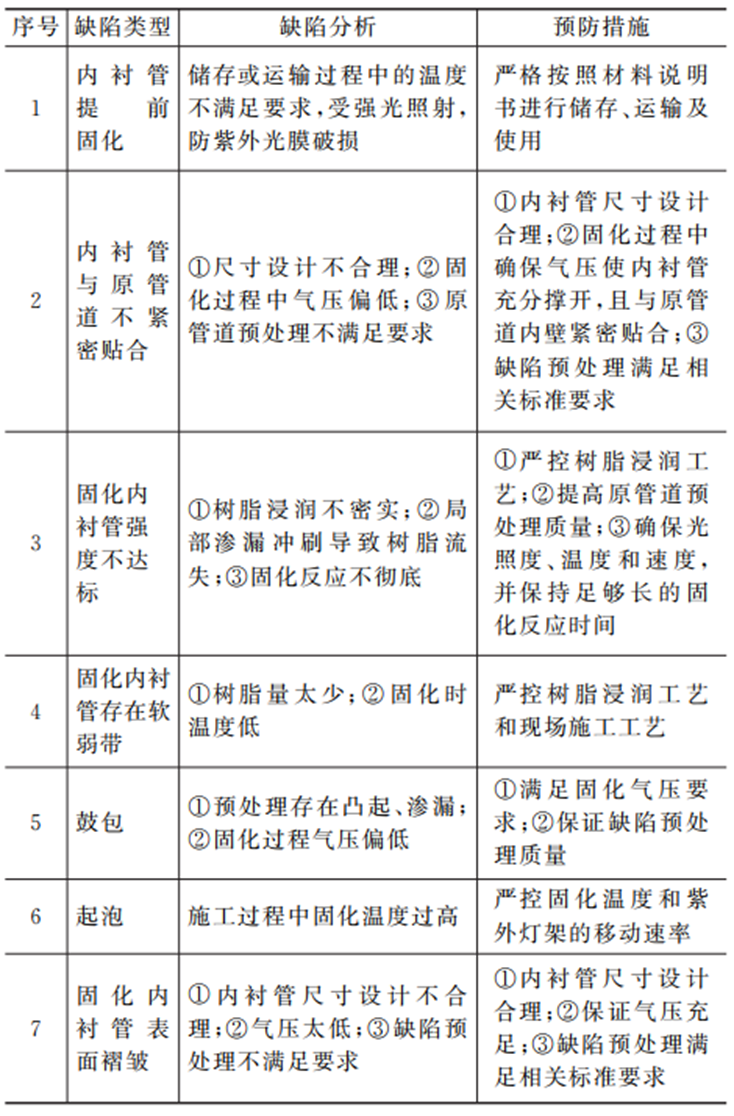

总结了施工过程中固化内衬管可能出现的缺陷类型,针对缺陷进行分析,并作出相应评估,采取预防措施,降低相关缺陷的发生,有利于提高后期修复工程质量,如表6所示。

表6 内衬管褶皱及评估

6.2 水对紫外光固化材料及固化效果的影响

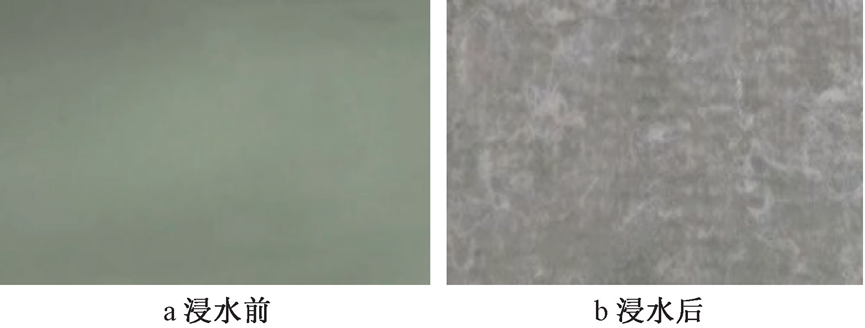

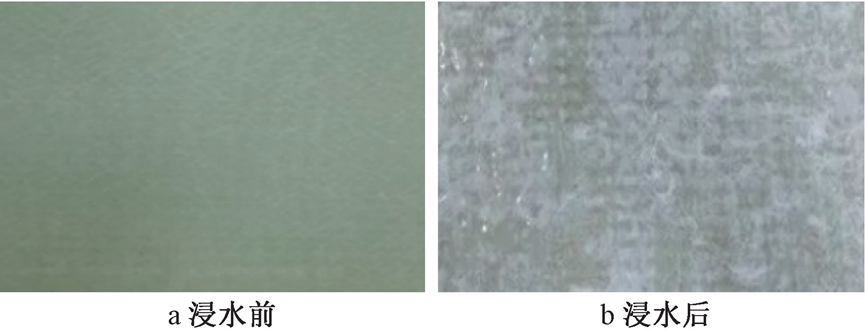

通过对内衬管浸水前、后的表观形貌,固化后表观形貌及力学性能进行研究,研究结果表明:浸水前内衬管外观颜色均匀通透,浸水后,随着复合层浸水量增加,表面白斑越明显,处理前、后如图3所示。浸水前内衬管固化,外观色泽均匀无白斑,完全固化;浸水后内衬管固化后外观出现白斑,随着复合层浸水量的递增,表面白斑越明显,出现未完全固化现象,处理前、后如图4所示。

图3 浸水前内衬管表观形貌及浸水后内衬管表观形貌

图4 浸水前内衬管固化后表观形貌及浸水后内衬管固化后表观形貌

在内衬管固化过程中需无水环境,未浸水固化内衬管短期弹性模量满足标准要求;若水浸入内衬管复合层,水与固化树脂体系接触后产生乳化反应,同时随着浸水量的递增,导致树脂体系在内衬管复合层分布不均,导致内衬管固化效果不佳,引起固化管力学性能递减。

6.3 施工问题及预防措施

针对施工过程中常出现的相关质量问题,对缺陷进行分析,并提出了相应的预防措施,有利于提高修复工程质量,如表7所示。

表7 相关缺陷分析及预防措施

7 施工过程质量控制

7.1 施工方案制定

根据设计单位或甲方提供项目资料,结合现场踏勘,确定管径大小、长度、管道材质、检查井井深及宽度,同时,掌握施工现场具体环境。技术负责人根据相关资料编制可实施专项施工方案;进场前,需对项目进场相关人员进行技术交底和施工作业安全培训。

7.2 固化内衬管材料

严格管控施工材料的进场检验与验收工作,内衬管外包装无缺损,防紫外光外膜和透紫外光的内膜无破损,复合层(玻璃纤维织物)浸渍均匀、无白斑、无固化等现象;产品质量合格证、使用说明书及产品质量检测报告齐全,相关技术数据满足相关标准规定要求。

7.3 缺陷预处理

采用高压冲清淤车对原管道进行清淤冲洗,针对管道内产生的淤泥采用配备污水净化装进行固液分离,液体排回原管道,固态淤泥运至污泥站进行处理。通过CCTV 设备对清淤后原管道进行检测,针对原管道出现树根、变径、塌陷、错口等缺陷影响正常施工时,按第5节对应的缺陷预处理措施进行预处理;预处理效果满足CJJ/T 210-2014 6.2节原管道预处理的有关标准要求。

7.4 内衬管拉入原管道

拉入内衬软管前,为了防止内衬管外膜被磨破,必须在原管道底部铺设保。控制牵引力及牵引速度,确保内衬管在保护膜覆盖面内匀速运行,防止内衬管外膜被磨损和戳破,牵引速度低于5 m/min,不同管径内衬管可承受最大牵引力:DN400、DN500、DN600分别为57、106、125 kN。拉入内衬管两端伸出原管道端口长度应满足:原管径小于500mm时,内衬管两端伸出原管道端口大于0.6 m;原管径大于500 mm时,内衬管两端伸出原管道端口大于 1 m。

7.5 内衬管安装

检修井处的内衬管两端必须套上安全扎头,用3条绑带固定,防止充气加压过程中安全扎头滑出;裸露于原管道外的、中间检查井、暗井等位置内衬管用扎头布包裹保护;若两端检查井有流水,仅在外膜处切一小口;中间检查井位置,在外膜处切5~10 cm小口。

7.6 气压控制

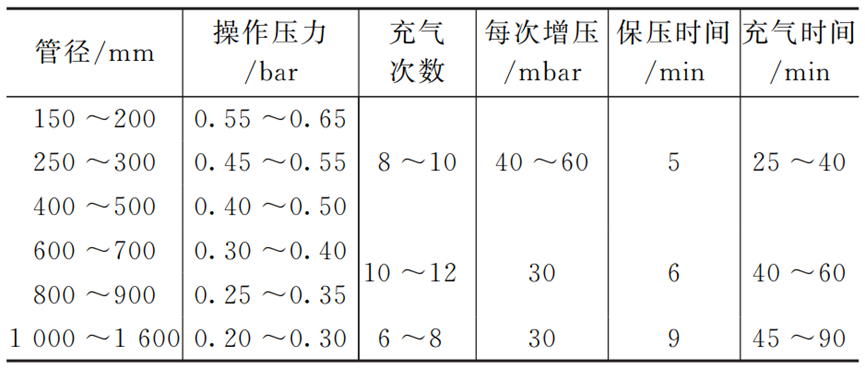

拉入紫外光灯架前,必须检查紫外光灯架,确保紫外灯正常工作、灯脚干净、没有其他杂质等。将安装好安全扎头布内衬管一端竖起,用绑带把空气锁固定于安全扎头,在空气锁接近安全扎头位置开10 cm小口,空气锁另一端扎紧。充气前应检查内衬管各连接处的密封性,以及金属扎头所有螺母和橡胶密封,内衬管末端安装调压阀;缓慢加压待内衬管和空气锁完全撑起,打开送入端缓慢将灯架送入空气锁;待灯架完全送入空气锁,及时将空气锁送入端扎紧;继续充气,通过CCTV观察内衬管内部情况,待内衬管材料完全撑开,通过空气锁小口将灯架送入内衬管;待灯架完全送入内衬管后,将盖板封住。撤离检查井下施工人员,继续充气加压,不同管径内衬管操作压力、充气次数、每次增压量、保压时间及充气时间,见表8,通过摄像头观察内衬管内部情况,保证内衬管充分展开与原管道内壁紧密贴合。

表8 不同管径气压参数

充气及保压时间,根据内衬管材料温度、厚度以及原管道形状来确定。

7.7 UV固化过程控制

紫外光固化前,内衬管内部气压达操作压力后保压10 min,经施工人员将紫外线灯架缓慢拉到原管道另一端,该过程须进行闭路电视CCTV检测,确保紫外光灯架顺利拉到起始固化位置。在线观察内衬管内部充气情况,若出现缺陷问题及时采取补救措施。

在整个固化阶段,开启紫外灯且达到规定禁止时间;紫外光固化过程中,气压保持相对恒定,且满足内衬管与原管道紧密贴合,温度传感器T2≥80℃,100℃≤T3≤140℃;压力参数值与厂家提供参数表(管径/壁厚/压力)为准。

UV设备自动记录:压力、固化巡航速度、米数及温度相关参数,且相关操作参数值必须符合厂家操作指南手册中的规定参数,最后保存原始记录数据并提交监理。

内衬管固化完成后,气压缓慢降至大气压,降压速度≤0.01 MPa/min。最后进行修复端头切割和密封处理。

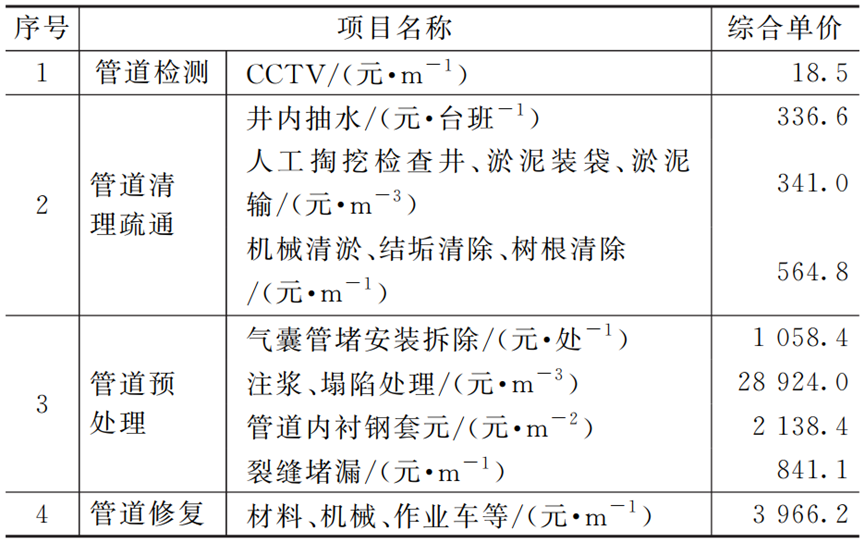

8 工程造价分析

本工程造价分析是以CQPWDE-2021定额和CQFYDE-2018定额为参考标准,对管道修复费用进行核算,如表9所示。

表9 紫外光固化管道修复费用

经计算得出,该工程造价约为6578.5元/m。

9 工程验收

9.1 外观形貌及性能检测

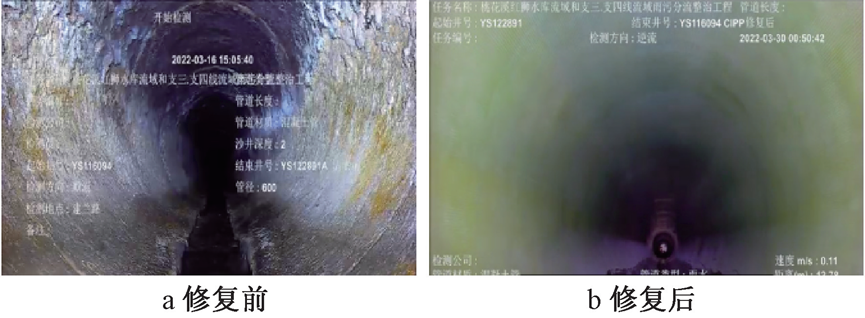

修复完成后,采用CCTV 设备对修复后的管道进行内窥检测,内衬管内壁光滑无鼓包、褶皱、无明显划伤、渗水。修复前后管道内壁形貌如图5所示。

图5 修复前管道内壁形貌及修复后管道内壁形貌

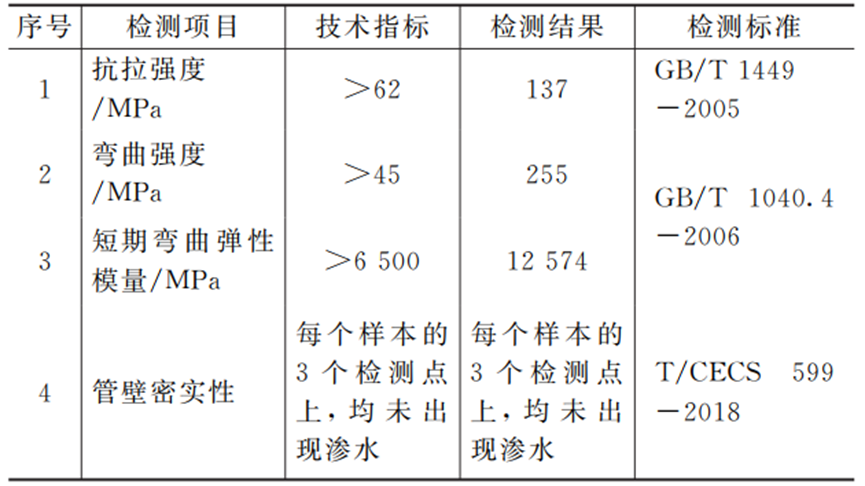

紫外光固化内衬管力学性能检测,按标准GB/T 1040.4-2006、GB/T 1449-2005及T/CECS 599-2018标准进行检测,并委托具备检测资质的机构进行试样检测,结果如表10所示。

表10 紫外光固化内衬管检测结果

由表10可知,初始固化内衬管弯曲强度为255 MPa,抗拉强度为137 MPa,弯曲模量为12 574 MPa,管壁密实性为每个样本的3个检测点上,均未出现渗水,检测指标满足对应考核指标要求,满足验收标准。

9.2 修复后管道过流能力

管道修复完成后,原管道内壁粗糙系数ne为0.013;固化内衬管内壁粗糙系数n1为0.010;D1为564 mm;DE为597 mm。经式(4)得修复前、后过流能力比为111.7 %大于100%,满足工程验收标准。

10 结语

CIPP紫外光固化修复工艺施工便捷,自动化程度高、全程可视化控制、施工流程简单、效率高、施工风险低、紧密贴合、耐腐蚀性强、强度高、抗冲刷能力强、可用于多截面,多材质、复杂病害管道的修复,是目前非开挖行业最具发展前景的一种地下管道非开挖修复技术。本文通过对不同地下水位的内衬管壁厚及过流能力的计算,确保修复后内衬管壁厚和过流能力满足原管道的设计要求;对修复管道缺陷分析及预防措施、施工方案制定、内衬管材料质量控制、缺陷预处理、内衬管安装、气压控制、UV固化等过程控制,确保工程质量。经测试,各项检测指标均符合验收要求,该修复技术满足本项目要求。

微信对原文有修改。原文标题:城镇排水管道CIPP紫外光固化修复技术工程应用;作者:石东优、张军、李静、赵艺、曾张成、曹井国;作者单位:重庆克那维环保科技有限公司、天津科技大学。刊登在《给水排水》2024年第2期。