高盐矿井水近零排放工艺设计实例

导 读

介绍了某矿高盐矿井水近零排放工程的详细设计,分析煤矿高盐矿井水水质情况,选用原水调节预沉池-重介速尘装置-超滤-反渗透膜脱盐-高效沉淀池-V型过滤-弱酸阳床树脂-脱碳塔-浓水反渗透-蒸发预处理-臭氧氧化-MVR蒸发结晶-混盐干化的工艺进行设计。重点阐述了各主要工艺流程及工艺特点,对高盐矿井水近零排放工艺分段布置,简述建(构)筑物、设备设施参数,分析项目概算及运行成本,完成了一套成熟、经济、先进的煤矿高盐矿井水处理的工程设计实例;该工艺设计实例为周边煤矿高盐矿井水近零排放工程提供了指导。

引用本文:王小强,王煜乾,陈哲,等. 高盐矿井水近零排放工艺设计实例研究[J]. 给水排水,2024,50(2):85-90.

01、项目概况

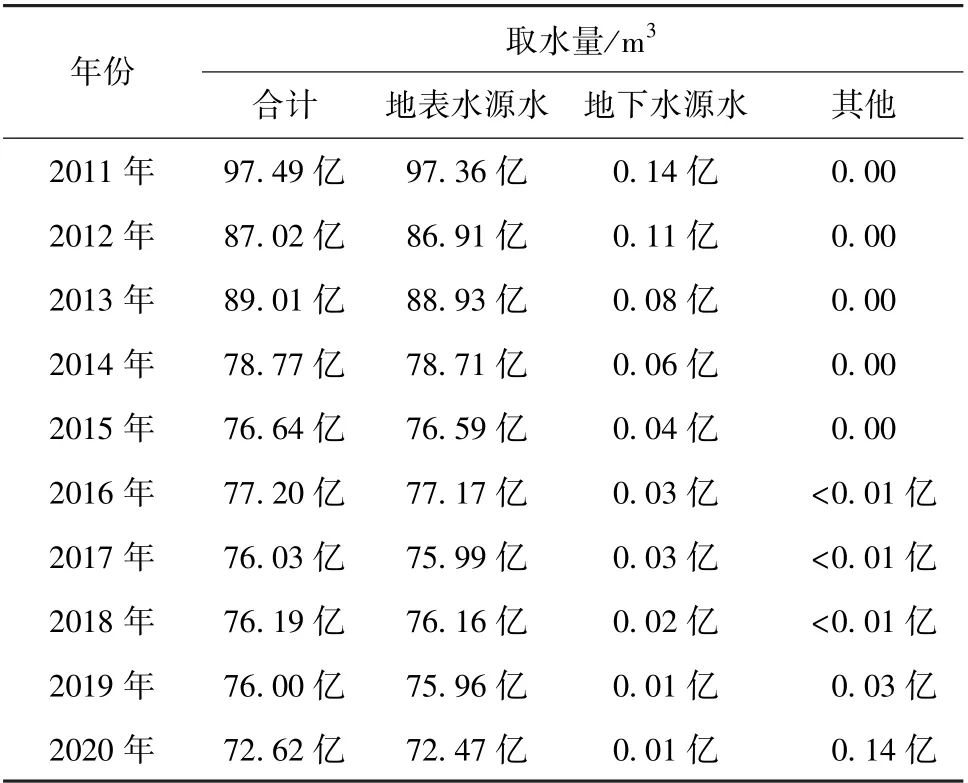

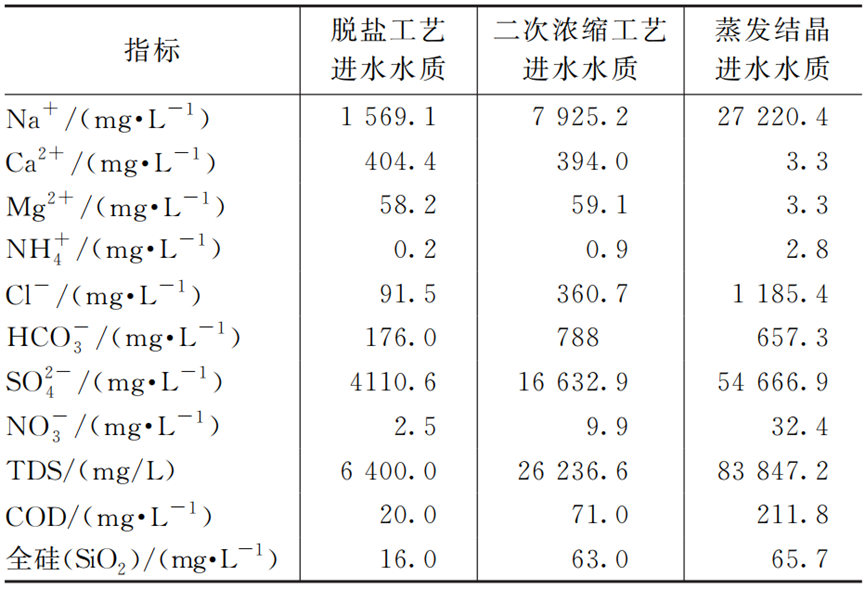

自2015年国务院发布《水污染防治行动计划》(国发〔2015〕17号)以来,环保政策日趋严格。2020年11月4日,三部委联合印发《关于进一步加强煤炭资源开发环境影响评价管理的通知》(环环评〔2020〕63号)要求,经处理后拟外排的矿井水含盐量不得超过1000 mg/L;本项目位于陕西省榆林市,矿井水含盐量为6 400mg/L,超过规定外排含盐量1 000mg/L,该煤矿矿井正常涌水量为1 900m³/h,最大涌水量为2 400m³/h,本项目设计规模为2 280m³/h,矿井水分别经过预处理、脱盐、二次浓缩、蒸发结晶四个工艺段,实现矿井水的零排放。设计进水水质见表1。

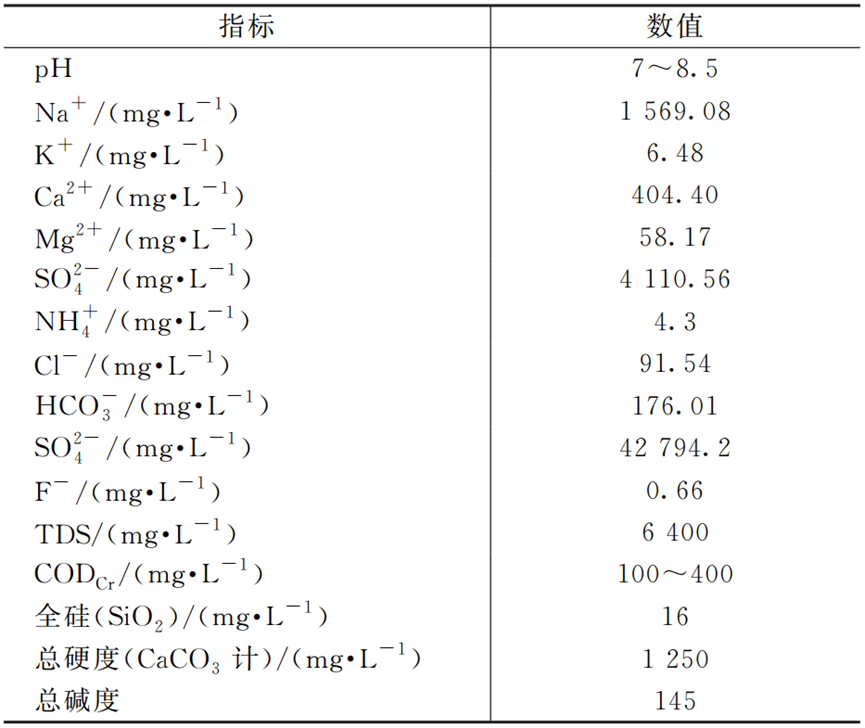

表1 设计进水水质

02、工艺设计

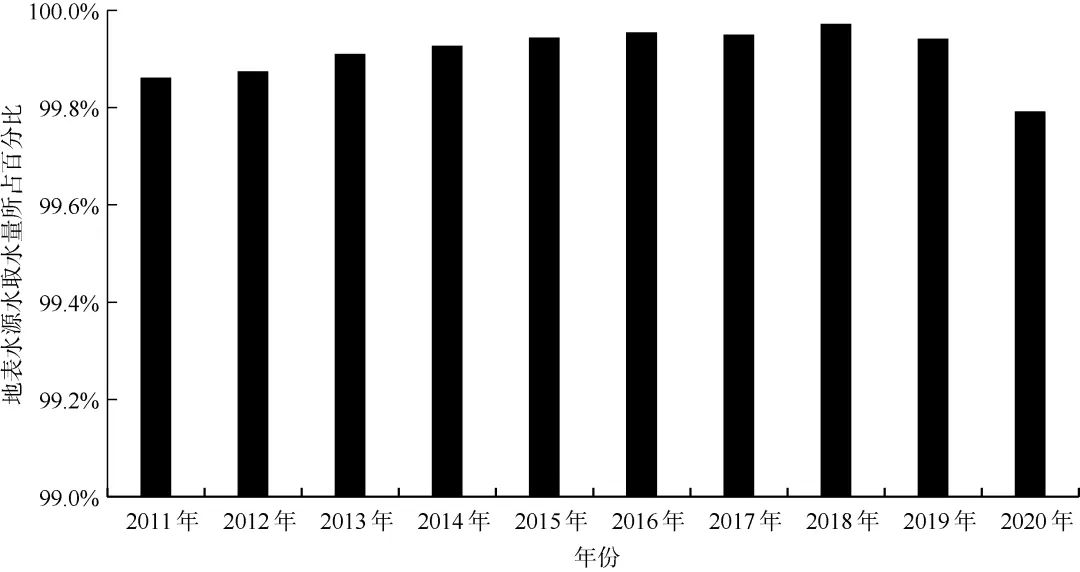

2.1 工艺流程

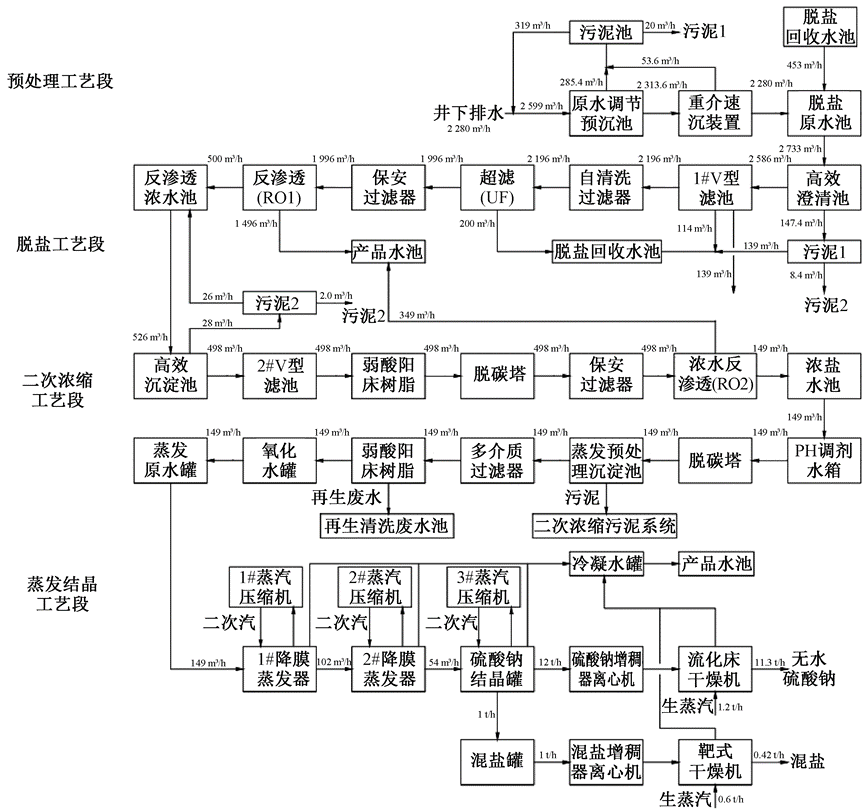

本项目主要由预处理、脱盐、二次浓缩、蒸发结晶4个工艺段组成。具体主工艺流程和水平衡如图1所示。

图1工艺流程和水平衡

2.2 工艺路线的选择

2.2.1 预处理工艺

预处理工艺段:预处理工艺段处理规模为2 280m³/h,采用原水调节预沉池-重介速沉装置工艺,利用井下来水余压进入原水调节预沉池,调节池分层出水后进入重介速沉装置,在装置反应区和絮凝区分别加入混凝剂和絮凝剂,去除原水中的悬浮物,保证出水SS≤30 mg/L。

2.2.2 脱盐工艺

脱盐工艺段:脱盐段处理规模为2 080m³/h,采用高效澄清池-V型过滤-超滤-反渗透工艺,预处理后的产水利用提升泵进入高效澄清池,通过投加石灰、混凝剂、碳酸钠和助凝剂与来水充分混合后,进入中和池,保证出水:Ca2+≤100mg/L,Mg2+≤15 mg/L,总硬度≤200 mg/L,SS≤20mg/L。并通过投加硫酸和杀菌剂去除高效澄清池产水中的过饱和碱度与微生物;产水通过自流进入V型滤池,保证出水SS≤3mg/L;V型滤池产水投加还原剂依次进入自清洗过滤器和超滤系统,超滤膜选用外压式,PVDF,回收率:90%;通量≤45L/m²·h,进一步去除水中胶体、细菌等物质,出水:SDI≤3,浊度≤0.1 NTU;超滤产水通过反渗透供水泵依次经过保安过滤器、反渗透高压泵、反渗透(RO1)装置进行脱盐,并在泵出口加入阻垢剂、非氧化性杀菌剂,反渗透(RO1)装置产生的浓盐水TDS约为26236.6mg/L。

2.2.3 二次浓缩工艺

二次浓缩工艺段:二次浓缩段处理规模为540m³/h,采用高效沉淀池-V型过滤-弱酸阳床树脂-脱碳塔-浓水反渗透工艺,脱盐处理后的浓水进入二次浓缩工艺段,由高效沉淀池供水泵取水,压力供至高效沉淀池配水渠内,在第一个反应格先通过加药泵投加氢氧化钠,调节至碱性环境,然后进入第二格,继续投加氢氧化钠溶液,调节pH在10.5,然后进入第三格,通过投加碳酸钠降低水中硬度、碱度,通过投加聚合硫酸铁,形成较大絮体,出水进入沉淀池絮凝区,投加PAM并通过反应搅拌机混合形成大量成片絮体,进入沉淀池澄清分离区域,上清液进入集水槽后流入中和水池,保证出水:Ca2+≤20mg/L,Mg2+≤5 mg/L,硬度去除率95%。

中和水池通过投加硫酸回调pH至9左右后,自流进入2#V型滤池去除SS后,出水进入2#V滤产水池。树脂供水泵自2#V滤产水池取水,压力供至弱酸阳床树脂,保证树脂出水:Ca2+≤1mg/L,Mg2+≤0.1 mg/L。树脂出水利用余压进入脱碳塔,加盐酸去除多余的碱度后,出水进入脱碳水池。脱碳水池的水通过浓水反渗透供水泵加压后,依次经过板式换热器、保安过滤器、浓水反渗透高压泵后进入浓水反渗透(RO2)装置。浓水反渗透产水进入产品水池;浓水进入浓盐水池,作为下蒸发结晶工艺段原水,浓水TDS约为83847.2mg/L。

2.2.4 蒸发结晶工艺

蒸发结晶工艺段:蒸发结晶段处理规模为160.0m³/h,蒸发预处理-臭氧氧化-MVR蒸发结晶-混盐干化,浓水反渗透(RO2)产生的浓盐水进入浓盐水池后,由蒸发预处理供水泵取水,加硫酸在pH调节水箱调节pH至5左右后,经过脱碳器,出水自流进入蒸发预处理沉淀池。在沉淀池通过投加偏铝酸钠、混凝剂、助凝剂等降低浓盐水中的总硅含量后出水进入沉淀产水箱。过滤器提升泵自沉淀产水箱取水,来水经加压后依次进入多介质过滤器、弱酸阳床树脂,出水进入氧化水罐。在氧化水罐中与臭氧充分接触后溢流至蒸发原水罐。蒸发预处理单元产水经蒸发原水罐均质后,通过蒸发原水泵提升,经预热器与蒸发冷凝水预热升温后进入到降膜蒸发器进行浓缩,料液在降膜蒸发罐内浓缩至TDS约23万mg/L左右后,转料进入MVR硫酸钠结晶罐。经MVR降膜蒸发器浓缩后的料液转料至MVR硫酸钠结晶罐后进一步蒸发浓缩,在所控制的料液温度下达到Na2SO4的过饱和浓度后,大量的硫酸钠以晶体的形式结晶析出。MVR蒸发结晶系统的浆液自流进入硫酸钠浆桶内,经硫酸钠浆泵供至增稠器增稠,经离心机脱水得到含水率<5%的硫酸钠结晶盐,湿盐由定量加料器输送至流化床干燥器,经干燥后水分<0.2%由斗提送至料仓中,由包装机包装后送至库房。

2.3 产水水质

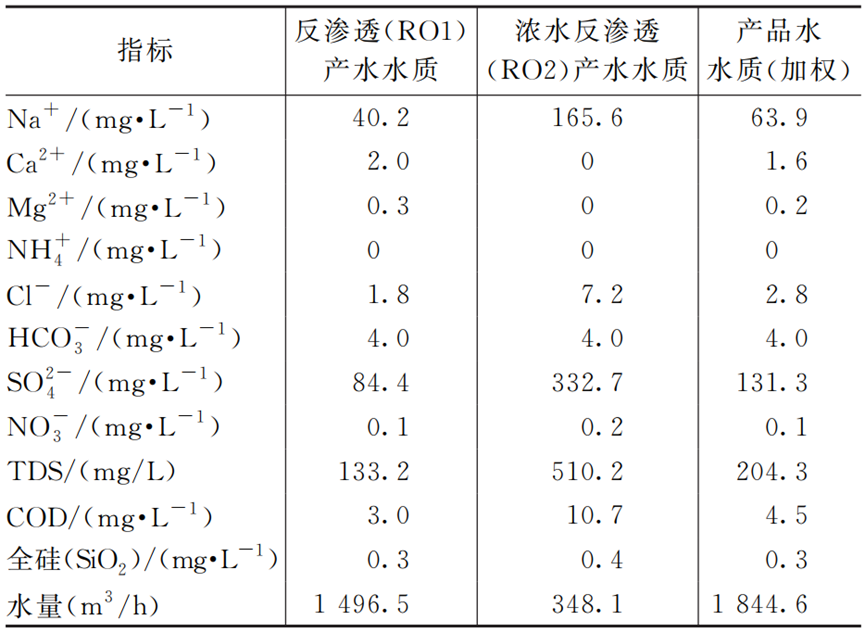

本项目产水主要作为矿井工业场地生产、生活用水,用水量为3 195m³/d;选煤厂生产、生活用水,用水量为497.7m³/d;其生活用水水质满足《生活饮用水卫生标准》(GB 5749-2006)和生产用水水质满足《煤炭洗选工程设计规范》(GB 50359-2016)中选煤用水水质标准。井下消防洒水,用水量为3223.7m³/d;井下消防洒水水质满足《煤矿井下消防、洒水设计规范》(GB 50383-2016)井下消防洒水水质标准。各工艺段设计进水水质和各工艺段设计产水水质水量如表2和表3所示。

表2各工艺段设计进水水质

表3 各工艺段设计产水水质水量

2.4 产品盐

本项目蒸发结晶产生无水硫酸钠化学式Na2SO4,相对密度2.68,熔点884℃,沸点1 404℃,为无机化合物,溶于水,不溶于乙醇。工业硫酸钠标准,产量约为11.6t/h,浓盐水结晶盐资源化率约为95%。所产生的无水硫酸钠最低满足《工业硫酸钠》(GB/T 6009-2014)Ⅱ类合格品标准;通过蒸发预处理工艺设置控制有机物、总硅、碱度等指标值,控制混盐率约为5%以内,混盐量约为120kg/h。

03、主要设备及建(构)筑物参数

本工程4个工艺段处理设施分别集中设置在预处理车间、澄清车间、膜处理车间、蒸发结晶间内。依据工艺流程图中井下排水主要设计路线。

(1)预处理车间1座内设:重介速尘装置,4座,Q=700m³/h,出水悬浮物<30mg/L。

(2)脱盐车间1座内设:高效澄清池,2座,单座平均设计流量Q=1 400m³/h,H=7.2m,混凝反应区、絮凝区和推流区停留时间分别为:2.07min、8.9min、3.7min;沉淀区斜管形式为蜂窝斜管,面积80m²,上升流速17.5m;地上式,钢筋混凝土结构,配套搅拌器、刮泥机、污泥循环泵和排放泵;1#污泥池,1座,V=600m³,D×H=11.0 m×6.0m,停留时间4h;地上式,钢筋混凝土结构;1#V型滤池,6座,单座处理量Q=430m³/h,滤速10m/h,过滤面积50m²,每座两格,每格L×B×H=10.0 m×2.5 m×5.5m,地上式,钢筋混凝土结构;超滤装置,11套(10用1备),Q产=220m³/h,回收率90%,进水:SS≤3mg/L;出水:SDI≤3, 浊度≤0.1 NTU;超滤膜选用外压式,PVDF;反渗透(RO1)装置,11套,10用1备,Q产=156m³/h 回收率75%,通量≤17L/m²·h。

(3)膜处理车间1座内设:高效沉淀池2座,单座处理能力Q=300m³/h,H=7.2m,混凝反应区、絮凝区和推流区停留时间分别为:2.13min、11.2min、5.3min;沉淀区斜管形式为蜂窝斜管,面积25m²,上升流速12m;出水:Ca2+≤20mg/L,Mg2+≤5 mg/L,地上式,钢筋混凝土结构;2#V型滤池,2座,单座处理量Q=250m³/h,滤速10m/h,过滤面积50m²,每座两格,每格L×B×H=10.0 m×2.5 m×5.5m,地上式,钢筋混凝土结构;多介质过滤器,8套(7用1备),Q=96m³/h;弱酸阳离子交换器,4套(3用1备),Q=200m³/h,出水:Ca2+≤1mg/L,Mg2+≤0.1 mg/L;脱碳塔,2套,Q=260m³/h;浓水反渗透(RO2)装置,4套(3用1备),Q产=122m³/h 回收率70%。

(4)蒸发结晶间1座内设:pH调节水箱,1座,V=10m³,PE材质;蒸发预处理沉淀池,1座,Q=200m³/h;多介质过滤器,3套(2用1备),Q=80m³/h;弱酸阳离子交换器,2套(1用1备),Q=200m³/h;臭氧发生器,1套,30kg/h;蒸发原水罐,1座,碳钢防腐,V=200m³;1#降膜蒸发器,1套,2.6×30m,换热面积约3 500m²;1#MVR蒸汽压缩机,1套,Q=53t/h,温升8.5℃;1#降膜循环泵,1台,Q=1 200m³/h,H=24m;2#降膜循环泵,1台,Q=1 200m³/h,H=24m;2#降膜蒸发器,1套,2.9×30m,换热面积约4 500m²;2#MVR蒸汽压缩机,1套,Q=53t/h,温升8.5℃;3#MVR蒸气压缩机,1套,Q=55t/h,温升19℃;硫酸钠结晶罐,1座,7.0×7m,换热面积约1 100m²;结晶罐循环泵,1台,Q=11 000m³/h,H=2.5m;硫酸钠离心机,2台(1用1备),双级推料,Q=15t/h;流化床干燥器,1套,Q=15t/h;硫酸钠料仓,1套,4 000×3 200;混盐罐循环泵,1台,Q=500m³/h,H=2.5m;混盐离心机,2台(1用1备),双级推料,Q=1t/h;耙式干燥器,1套,Q=2m³/批;混盐料仓,1套,2 000×1 000mm。

04、运行效果分析

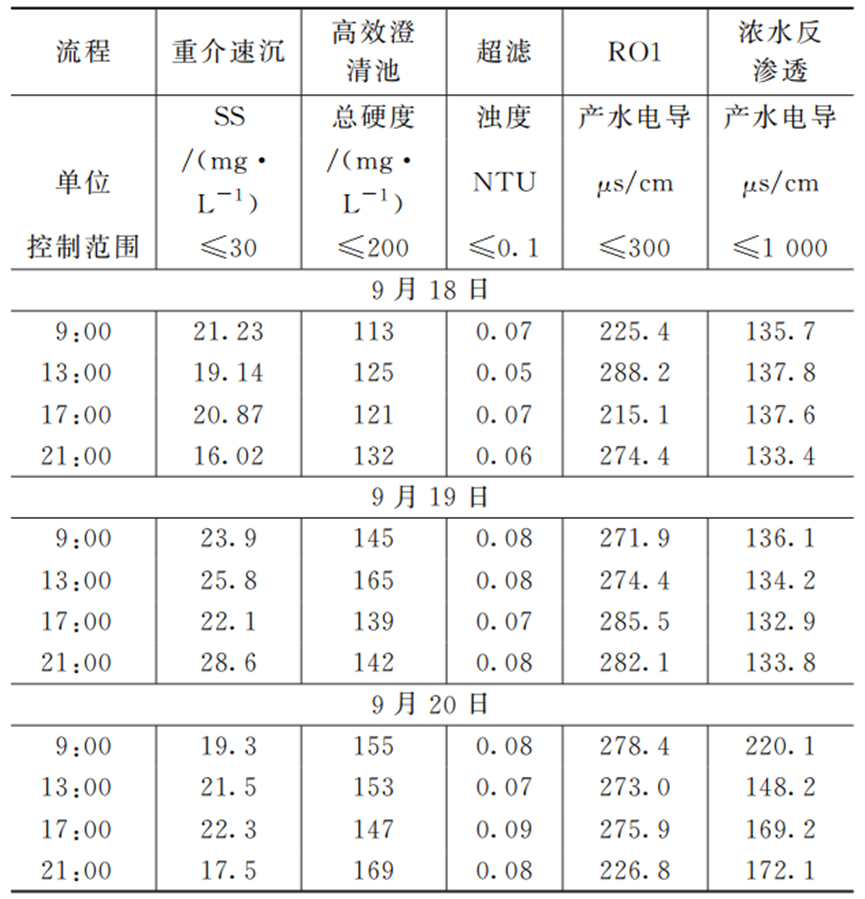

项目建成后,整套系统运行平稳,平均小时进水量为1 500m³/h,处理水量为建设规模的65%。各工艺段产水水质均优于设计出水水质要求,满足系统运行要求。经过高效澄清池去除多余硬度,降低后段膜的结垢风险,超滤回收率≥90%,运行压力为0.2MPa,化学清洗要求次氯酸钠2 000~5 000 ppm、盐酸2 000 ppm、氢氧化钠1 000 ppm。反渗透脱盐率≥97%,化学清洗时间周期约80 d各工艺段出水主要参数数据表见表4。

表4 各工艺段出水主要参数数据

05、经济分析

5.1 投资概算

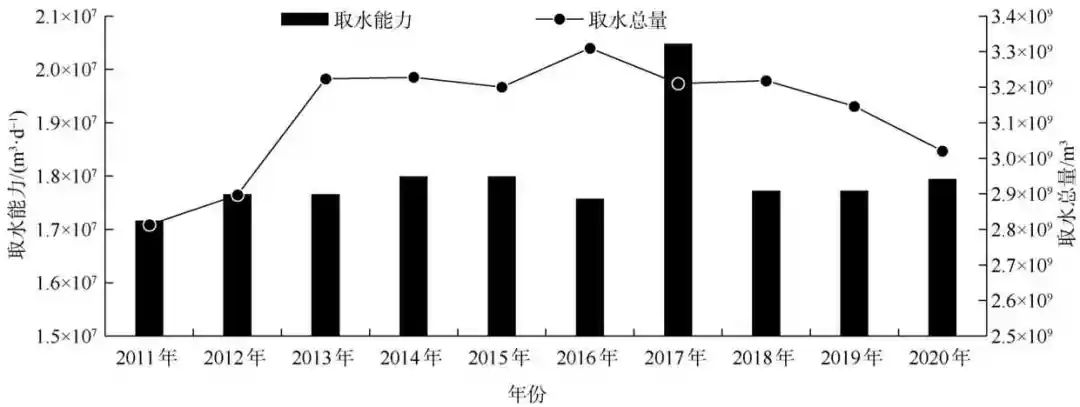

该项目总概算投资77 110万元,包括土建工程、设备及工器具购置、安装工程、工程建设其他费用等。

5.2 运行费用

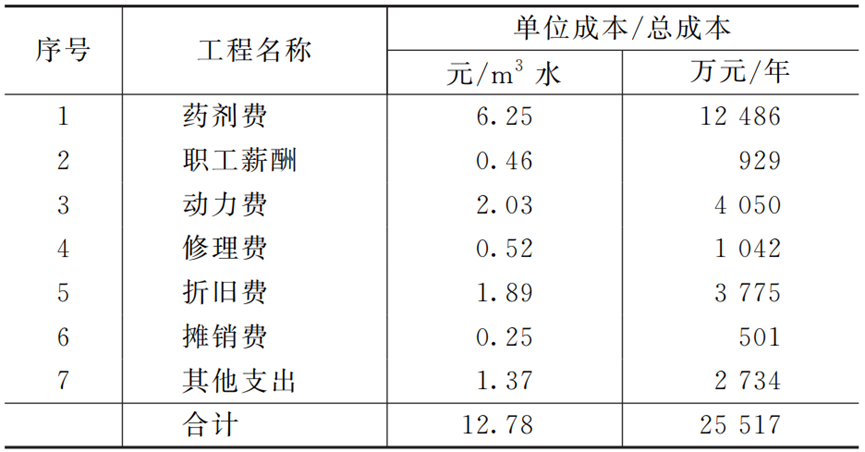

本项目总成本为25 517万元,折合单位成本12.78元/m³。其中:

(1)药剂费用。本项目投加药剂种类及投加量:PAM(100%),166.17kg/d;PAC(28%),8 910kg/d;氢氧化钠(30%),33613.54kg/d;氢氧化钙(90%),41310.45kg/d;碳酸钠(100%),81529.92kg/d;PFS(90%),1052.71kg/d;杀菌剂(次氯酸钠)(10%),6836.8kg/d;硫酸(98%),36068.4kg/d;盐酸(30%),17183.67kg/d;还原剂(100%),1877.28kg/d;阻垢剂(100%),299.28kg/d;非氧化性杀菌剂(100%),448.92kg/d;偏铝酸钠(100%),5760.00kg/d。合计吨水药剂消耗量费用为6.25元/m³。

(2)电费和蒸汽费用。预处理车间用电量27504 kW·h/d;脱盐车间用电量94200kW·h/d;二次浓缩车间用电量42936 kW·h/d;蒸发结晶间用电量103680 kW·h/d;蒸发结晶间蒸汽消耗量10t/h;电价按0.43元/(kW·h),煤矿有锅炉房供蒸汽保证蒸发结晶系统的蒸汽用量,以吨煤市场单价计算,蒸汽按50元/t,合计吨水电费和蒸汽费用为2.03元/m³。

(3)人工成本。按每人12.72万元/年,本项目配置人员73人,合计928.56万元。合计吨水人工费用为0.46元/m³。

(4)修理费、折旧费、摊销费及其他支出合计吨水费用为4.03元/m³。具体各单项费用如表5所示。

表5 水处理成本汇总

5.3 效益分析

本项目的产品为产品水和硫酸钠。本项目设计规模为2 280m³/h,年产品水产量为1559.46万m³,生产用水按9.66元/m³,年节省水费15064.34万元。本项目年硫酸钠产量约11.30万t,结合硫酸钠产品价格按150元/t,硫酸钠年销售收入为1695万元。本项目年总销售收入为16759.34万元。

06、结 语

高盐矿井水近零排放工艺环节多,工艺复杂,各工艺段前后关联紧密。

(1)本项目选用“原水调节预沉池+重介速尘装置+超滤+反渗透膜脱盐+高效沉淀池+V型过滤+弱酸阳床树脂+脱碳塔+浓水反渗透+蒸发预处理+臭氧氧化+MVR蒸发结晶+混盐干化”的工艺进行设计,实现了高盐矿井水的近零排放,结晶盐的资源化,固废减量化。

(2)实现了矿井水的分级处理、产品水回用利用。处理后的产品水直接用于矿井工业场地生产、生活用水、井下消防洒水和选煤厂的生产、生活用水等;蒸发结晶产出的副产品硫酸钠、氯化钠外售,产生一定的经济效益,虽然年销售成本低于年运行成本,但完成煤矿高盐矿井水处理后用于煤矿和选煤厂生产用水,提高了矿区生产用水稳定性,并实现了矿井水资源化的综合利用。

(3)通过本项目系统性研究,适宜陕北地区煤矿高盐矿井水水资源综合利用技术,对陕北地区煤矿矿井水的综合利用起到了示范作用。