某印染工业污水处理厂工艺路线及设计实例

导读:近年来,随着经济的快速增长,国家对城市环境保护工作提出了更高的要求,国家与地方环保相关部门也出台了相关污水处理技术的规范和要求更高的排污标准。当前,嘉兴市秀洲区工业废水、生活污水全部纳入嘉兴污水处理厂集中处理达标排放,但是随着排放标准的进一步提高以及原厂提标扩建难度的增加,亟需新建一座以工业废水为主的污水处理厂。

根据产业分布,该工业污水处理厂服务对象为印染企业聚集区的印染废水及生活污水。印染废水是一种难处理工业废水,主要来源于预处理、染色、印花、整理等工序,是工业污染防治的重点行业之一。由于纺织印染工艺的快速发展及后处理技术的进步,新型助剂等难生化降解的有机物被大量引入印染废水。同时,管理部门又对印染行业节水有较高的要求,企业印染废水经过多次处理回用,使得企业排入到集中污水处理厂的难降解有机物浓度提高。目前,采用传统的二级生化处理工艺,再加上生活污水的稀释作用,工业废水处理后排放出水CODCr质量浓度在100mg/L左右,难以再满足进一步提高出水标准的需求。

本文介绍了嘉兴某印染产业聚集区污水处理厂工程方案前期研究及工程设计过程。根据浙江省相关政策指导,采用半地下建设型式,主要水处理构筑物组合式布置,节省用地及构筑物间水头损失,上部操作层加盖增加运行维护舒适性及周边环境适应性;污水处理工艺采用二级生化处理,并通过中试研究确定针对难降解污染物的深度处理工艺,得出具体的工程设计参数、工程造价及运行成本。最终出水标准满足《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A排放标准,以期为集约化地下式环境友好型工业污水处理厂建设提供工艺选择及工程设计经验。

1 设计进出水水质

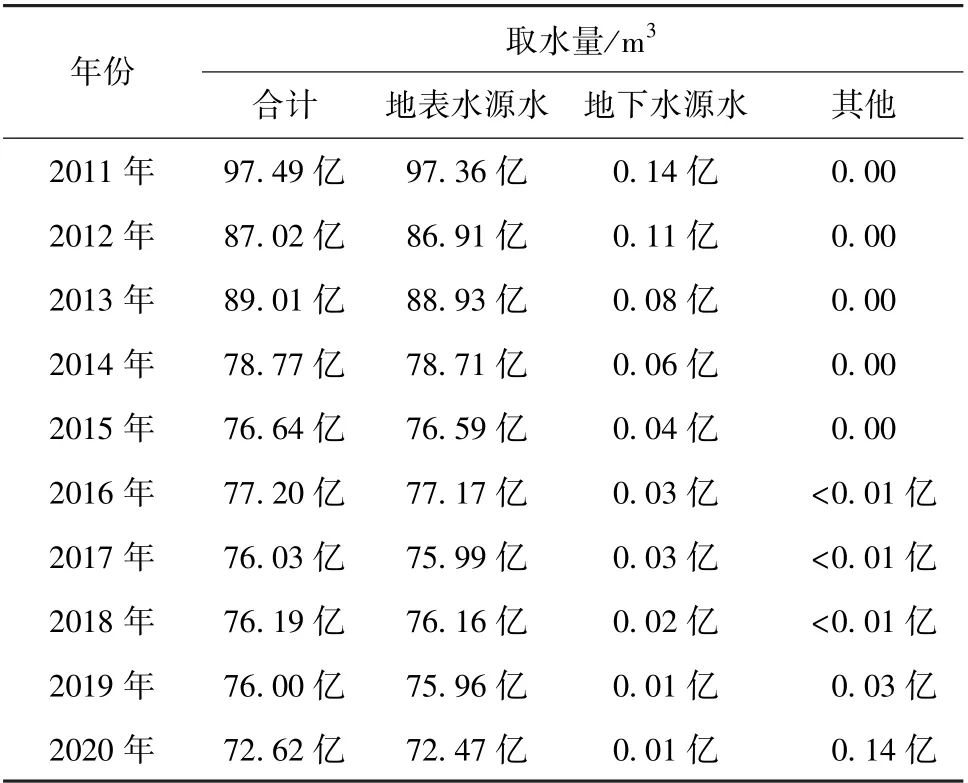

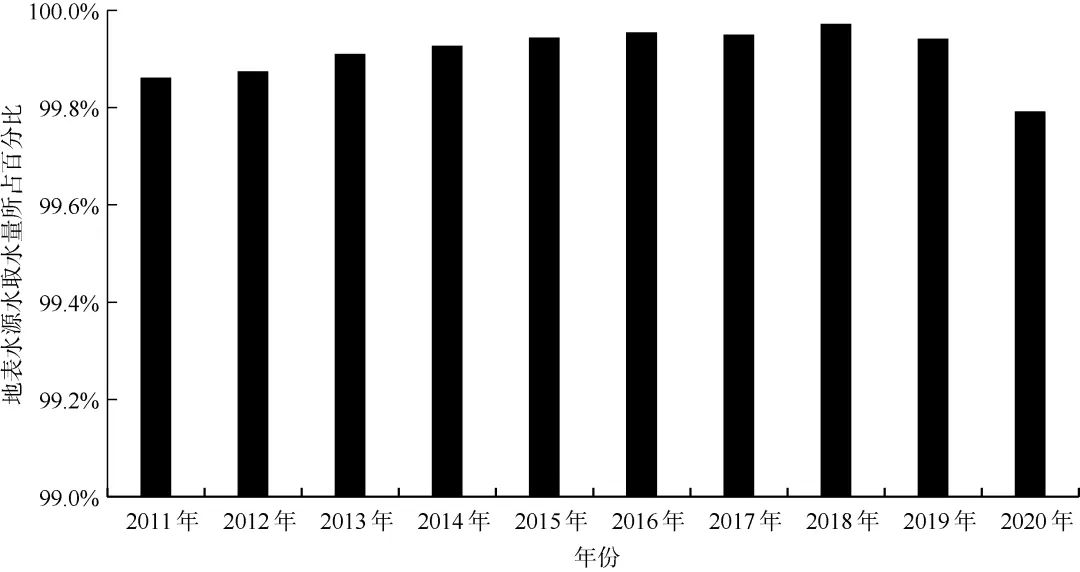

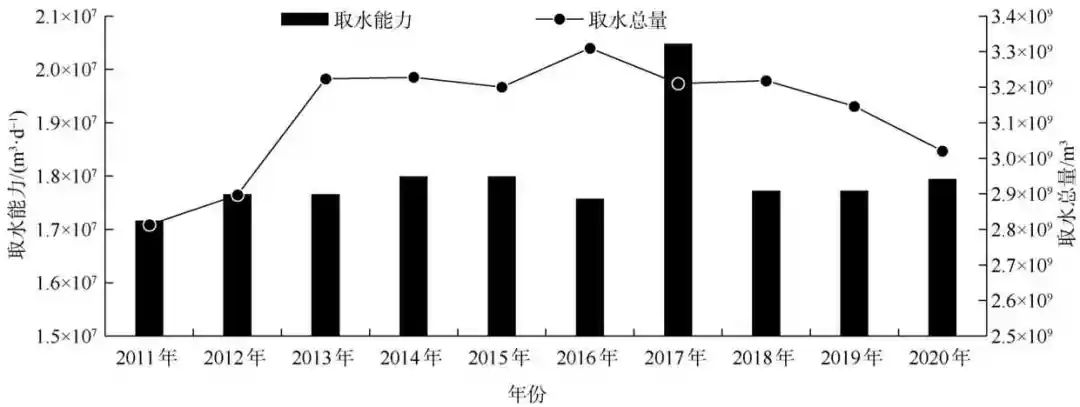

该工程设计规模为5.0×104 m3/d,包括服务范围内工业废水及居民生活污水,经对管网输送污水流量统计分析,进水以工业废水为主,水量占比约为92%,工程服务范围内共39家企业,其中印染行业30家。

该工程设计工业废水进水方式为印染废水间接排放模式。印染企业废水间接排放CODCr、BOD5结合实测数据,按照《纺织染整工业水污染物排放标准》修改单中间接排放最大限值,即CODCr质量浓度按500mg/L,BOD5质量浓度按150mg/L,其余指标按照《纺织染整工业水污染物排放标准》(GB 4287—2012)间接排放标准执行。

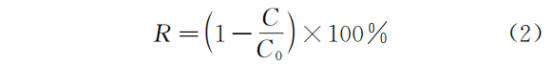

该工程出水水质标准根据地区环境承载能力及项目环评要求确定,设计进出水水质指标如表1所示。

表1 设计进出水水质指标

注:除pH、色度无单位,其他污染物指标单位为mg/L;括号外数值为>12 ℃时的控制指标,括号内数值为水温≤12 ℃时的控制指标。

2 污水处理工艺比选

对印染工业废水而言,简单的物化和生化工艺组合难以达到排放要求。这就要求针对印染废水的特点选择合理的组合工艺,并重视工艺的衔接,以及确定合理经济的技术参数。

2.1生物处理工艺分析

根据工程进出水水质,该工程生物处理工艺需具备脱氮除磷功能的二级生物处理,本文对常用的几种脱氮除磷工艺进行对比分析,结果如表2所示。

表2 几种脱氮除磷生物处理工艺对比

经综合比选,厌氧-缺氧-好氧-缺氧-膜生物反应器(AAOA-MBR)工艺具有以下特点。

(1)缩短处理工艺流程,节省占地面积,能够更好地适用于半地下的建设型式。

(2)延长污泥停留时间可以降低污泥有机负荷,有利于难降解有机物的去除,出水水质好,耐冲击性能好。

(3)膜投资及运行成本已逐步降低。本项目膜的折旧成本约为0.2元/m3,运行成本降低到0.2~0.3元/m3。

因此,二级生化处理工艺推荐采用AAOA-MBR工艺。

2.2中试工艺必选分析

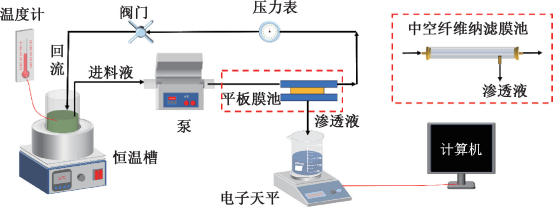

为进一步探究和验证工艺的合理性,并优化确定相关设计参数,该工程于2020年8月启动中试试验。如图1所示,中试装置放置于工程服务范围某污水泵站内,装置进水接自泵站进水总管,二级生物处理段采用AO-MBR工艺,处理水量为25 m3/d。

图1 中试现场

中试装置共运行约3个月,主要分4个阶段,包括AO-MBR反应器启动阶段,运行约2周;AO-MBR+臭氧+悬浮填料生物膜法(CBR)工艺及水解酸化+AO-MBR+臭氧+CBR工艺运行期,约1个月;AO-MBR+臭氧+CBR工艺运行期,期间同步进行普通芬顿试验,约1个月;AO-MBR工艺单独运行及AO-MBR+改良芬顿催化氧化工艺运行期,约2周。

反应器成功启动后,经过二级生化工艺段处理出水平均CODCr质量浓度为88~102mg/L,不能满足出水标准要求,该部分CODCr为难降解有机物,采用长时间的好氧曝气已无法进一步提高去除率,需采用高级氧化深度处理技术。首先进行臭氧深度处理工艺试验,臭氧+CBR工艺出水平均CODCr质量浓度约为44mg/L,但出水稳定性较差,故考虑在反应器前端增加水解酸化段,进一步探究水解酸化池的适用性。

(1)水解酸化池的适用性分析

一般来说,设置水解酸化池是提高工业污水可生化性的常规措施,通过水解酸化可使污水中的非溶解有机物被水解为溶解性有机物,大分子物质被降解为小分子物质,污水的可生化性大大提高,这对于后续生物处理非常有利。

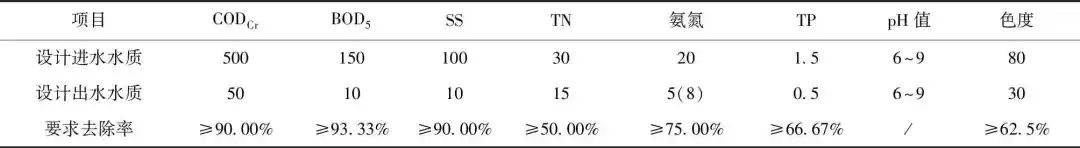

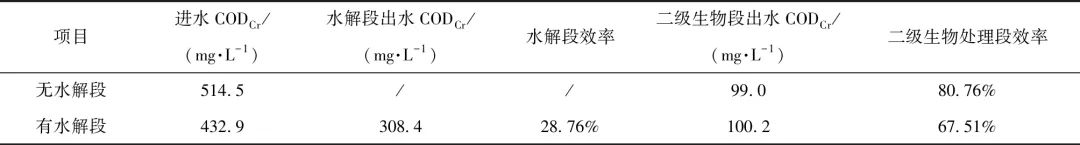

考虑到该工程进水以印染工业废水为主,难降解有机物占比高,对水解酸化工艺段在该工程的适用性进行试验分析,对比试验处理效果如表3和图2所示。

图2 水解酸化工艺段处理效果

表3 水解酸化工艺段试验结果

通过分析可得,水解酸化工艺段对于该工程有以下适用特点。

①对CODCr具有一定的去除能力,对减小生物处理段的负荷有利。试验期间,水解酸化段进水平均CODCr质量浓度为432.9mg/L,经水解酸化段后,出水平均CODCr质量浓度为308.4mg/L,CODCr去除效率约为28.76%。

②具有稳定进入生物处理段的水质效果。水解酸化段进水CODCr统计标准偏差为170.7mg/L,水解酸化出水CODCr统计标准偏差为81.4mg/L,进入二级生物处理段CODCr波动明显变小。

③对提升二级生物处理段去除能力不高。无论试验中是否采用水解酸化段,二级生物段出水CODCr质量浓度均在100mg/L左右,对难降解有机物的可生化性提高作用不明显。

综上,对于该工程来水,水解酸化工艺段仅能够发挥进水均质的功能,但对于二级生物处理段去除CODCr提升效果并未达到预期效果。考虑到水解酸化要求水力停留时间(HRT)较长(10 h),构筑物占地较大、投资高、效果不明显,该工程不设置水解酸化工艺段。

(2)高级氧化深度处理工艺比选分析

因水解酸化对于二级生物处理段去除CODCr提升效果不明显,且臭氧氧化工艺处理出水稳定性差,进一步对臭氧氧化+CBR工艺与改良芬顿催化氧化工艺处理效果进行比选分析。对比方案如下。

方案一:臭氧氧化+CBR组合工艺。臭氧采用射流曝气,臭氧投加量为90mg/L。

方案二:改良芬顿催化氧化工艺。浓硫酸投加量为400mg/L,硫酸亚铁投加量为250mg/L,H2O2投加量为250mg/L,NaOH(液体)投加量为400mg/L。

两种深度处理方案处理效果如表4所示。

表4 深度处理工艺处理效果对比

经比选分析,结果如下。

(1)出水效果:两方案平均出水均能够达到一级A出水标准,方案一平均出水CODCr质量浓度为(44.5±7.3)mg/L,方案二平均出水CODCr质量浓度为(27.9±2.7)mg/L,方案二出水效果更优。

(2)出水稳定性:方案一出水CODCr样本标准差为7.3mg/L,出水质量浓度为26~66mg/L,>50mg/L的天数为14 d,超标率为19%;方案二出水CODCr样本标准差为2.7mg/L,出水质量浓度为24~33mg/L,中试期间无超标现象,方案二出水稳定性更好。

(3)运行成本:方案一约为1.19元/m3,方案二约为1.17元/m3,两方案运行成本基本相同。

故该工程高级氧化深度处理技术采用改良型芬顿催化氧化工艺。

3 工程设计

3.1工业设计流程

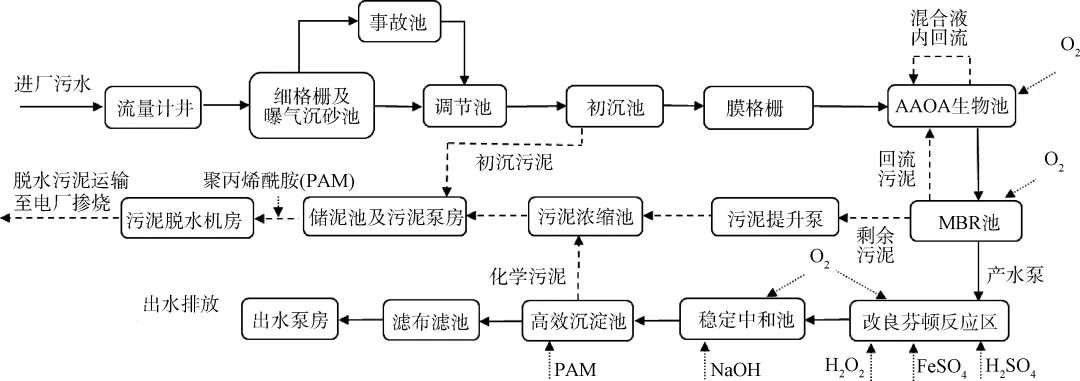

该工程采用一体化半地下建设型式,各工艺段采用方案如图3所示:(1)预处理工艺,细格栅及曝气沉砂池+调节池+初沉池+膜格栅;(2)二级处理工艺,AAOA-MBR工艺;(3)深度处理工艺,芬顿催化氧化工艺+高效沉淀池+滤布滤池;(4)污泥处理工艺,重力浓缩+离心脱水;(5)除臭工艺,生物除臭+化学除臭工艺。

图3 工艺流程

3.2主要构筑物设计参数

(1)细格栅与曝气沉砂池

矩形钢筋砼结构,1座3渠道,HRT为15 min,曝气至污水中的风量为0.2 m3/m3(空气/污水)。配置回转式细格栅3套,栅条间隙为6 mm。

(2)调节池

矩形钢筋砼构筑物,采用在线调节,最大停留时间为8 h,内设推流搅拌器,采用潜水轴流泵(4套,2用2备)将污水提升至生物池。轴流泵流量Q=1 150 m3/h,扬程H=3.95~6.85 m,功率N=25 kW。

(3)AAOA生物池

矩形钢筋砼结构,分为2组,单座尺寸为102.8 m×37.5 m,有效水深为6.8 m,生物池HRT为23 h,其中好氧池HRT为15.4 h,缺氧池HRT约为6 h。生物池混合液悬浮固体质量浓度为4 000~6 000mg/L,混合液回流比为200%~300%,污泥回流比为100%~200%,曝气气水比约为6∶1。

(4)MBR系统

膜系统安装于矩形钢筋砼池体内,分为2座,单座8格,单座尺寸为27.2 m×13.8 m,有效深度为4.8 m,停留时间为1.7 h,MBR池内混合液悬浮固体质量浓度为8 000mg/L。膜系统采用中空纤维膜,材质为聚偏二氟乙烯,采用不锈钢304支架。膜表面积为1 760 m2/套,共设置80套,膜通量为14.80 L/(m2·h)。

(5)改良型芬顿催化氧化系统

该系统由芬顿反应区及稳定中和池组成。

芬顿反应区主要放置芬顿催化氧化反应罐,罐体为不锈钢材质,接MBR产水总管,在反应罐内先投加98%浓硫酸,调节废水pH值至3.5~4.5,创造反应条件,然后投加硫酸亚铁、H2O2(27.5%)实现有机物的氧化去除。催化反应罐共4套,单罐尺寸为φ3.5 m×10 m,内置多金属复合催化填料质量约为3.5 t,HRT约为9 min;氧化反应罐共2套,单罐尺寸为φ3.5 m×9 m,HRT约为4 min。

稳定中和池功能为进一步调节水量和完善反应,稳定池末端投加NaOH(32%),中和回调废水pH值至6.8~7.2。池体为矩形钢筋砼结构,玻璃钢防腐九油七布,1座2格,尺寸为40 m×27.8 m,有效水深为6.3 m,HRT约为3 h,曝气强度为1.35 L/(m2·s)。配套曝气搅拌鼓风机2台(1用1备),单台风机Q=70 m3/min,H=7.8 m,N=106 kW。

(6)污泥处理系统

该工程污泥分为初沉池污泥、剩余污泥、化学污泥,泥量分别约为3.5、4.0、7.5 t DS/d,总污泥量约为15 t DS/d。污泥经浓缩脱水至含水率为80%外运至电厂掺烧。污泥处理系统有2座污泥浓缩池及污泥脱水车间。主要设计参数如下。

污泥浓缩池:2座φ16 m浓缩池,出泥含水率为97%,固体通量为 37.3 kg/(m2·d),设置中心传动刮泥机2套。

污泥脱水机房:半地下车间,设卧式离心脱水机2台(1用1备),出泥含水率为80%,脱水机参数为Q=62.5 m3/h,N=75 kW。

该工程采用半地下一体化建设型式,除芬顿催化氧化工艺单独布置外,其余水处理构筑物采用组合式布置,工程总占地面积为54 450 m2,厂区预留再生水回用用地面积约为3 500 m2。

4 工程投资及运行成本分析

4.1投资概算

该工程投资概算约为7.11 亿元,其中工程费用为5.20亿元。工程费用中土建工程费用约为2.97亿元,投资占比为57.1%,设备采购及安装费用为2.23亿元,投资占比为42.9%。

4.2运行成本分析

该工程生产运行成本主要为动力费、水费、污泥外运处理费,以及芬顿、膜清洗、污泥处理等药剂费。

经核算,工程单位处理成本为2.45元/m3,其中动力费成本约为1.00元/m3,药剂费成本为0.82元/m3,污泥处理费成本为0.20元/m3。

5 结论

(1)该工程采用半地下一体化建设型式,除芬顿催化氧化工艺单独布置外,其余水处理构筑物采用组合式布置,工程总占地面积为54 450 m2,厂区预留再生水回用用地面积约为3 500 m2,相比传统地上式污水厂大大节省了用地;同时,各构筑物间采用渠道或孔洞连接,节约了工艺流程间水头损失。

(2)针对印染废水特点和进出水水质情况,经对中试试验的结果比选分析,工程设计采用 “预处理+调节池+初沉池+AAOA-MBR生化池+改良型芬顿+高效沉淀池+滤布滤池” 的污水处理工艺路线。

(3)详细介绍了预处理、生物池、MBR、高级氧化处理及污泥处理工艺段主要构筑物设计参数,为集约化地下式环境友好型工业污水处理厂工程设计提供了参考。

(4)该工程投资概算约为7.11亿元,单位处理成本约为2.45元/m3,投资额度和运行成本在可接受范围之内。