基于微波变送器实时监测的沉淀池排泥运行优化

摘要:通过在沉淀池和浓缩池的排泥管道上设置管道式微波变送器,基于针对排泥含固率的实时监测,实现较高含固率的污泥量的排放控制,减少污泥水排放量,从而优化排泥泵和污泥脱水机的运行和处理负荷,提高污水处理厂系统性运行效率,降低运行费用。实证研究证明,基于排泥量的精准控制,该排泥优化系统有效缩短了污泥泵和污泥脱水机的运行时间,降幅可达25%以上,并可大幅减少较高成本的絮凝剂用量,降幅可达50.5%,实现了污水处理厂运行成本和碳排放“双降”。

刘国欢,硕士,工程师,主要从事污泥含固率微波变送器在污水处理厂和污泥干化焚烧厂等的应用研究。

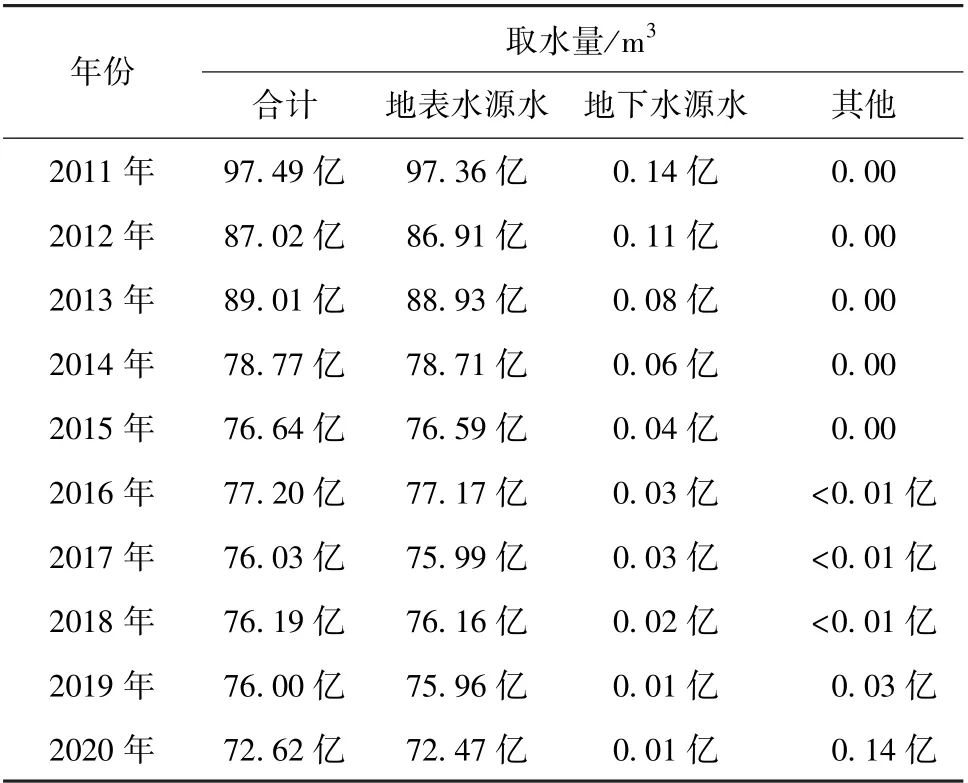

污水处理是当前我国水资源保护的主要技术手段之一,但伴生的污泥问题通常不可避免,是污水处理成本的主要影响因素之一。截至2020年,全国已有城市污水处理厂2618座,污水处理量为557.27×108m3/a,全国干污泥产生量达到116.28×104t/a。现阶段,初沉池、二沉池及高效沉淀池剩余污泥通常是主要处理处置对象。然而,由于进水的波动和工况的改变,导致污水处理过程中污泥实际产量与设计值存在较大差异,基于传统定时排泥的控制方式,以初沉池排泥为例,其含固率可在1%~4%之间频繁波动。因此,现有污水处理体系下排泥控制系统响应速度和控制能力存在较大的提升空间,特别是在“低碳经济”的发展背景和可持续发展的理念指导下,通过精准控制排泥含固率,确保仅排放高污泥浓度污水,排放浓度由常规的1%~4%提升到5%,不仅可缩减污泥处理量109.54×104t/d,而且可大幅降低排泥泵和污泥脱水机的运行工时和运行负荷,实现污水处理厂的提效降碳。目前,污水处理厂排泥主要依赖污泥界面仪泥位监测的方式控制排泥泵的启停,而排泥含固率无法有效掌握,导致排泥控制系统在响应速度和控制能力等精准化控制层面存在较大的瓶颈。因此,开发一套排泥精准调控系统,在确保出水指标稳定的前提下,实现污水处理厂能耗药耗的降低具有较大意义。

污泥排放精准调控系统实现的核心在于污泥含固率的在线实时监测,目前,在线测量污泥含固率的方法主要有光电法、放射线法、机械波法和微波法等,基于稳定性和精准性层面的考虑,微波法更适于污泥含固率监测。微波法主要原理为识别微波在固液中传输时间的差异,可不受污泥类型、流速等瓶颈因素的影响。目前已在伦敦Greenway等国外多座污水处理厂落地应用,在提高泵工作效率、平衡沉淀池污泥产量等方面取得了较好效果,但其在国内污水处理厂的应用仍处于起步阶段。因此,基于国内污水处理现状引入微波浓度检测技术,开发了一套排泥优化系统,通过对排泥的精准调控,实现水处理装备的能碳“双降”,为其后续的数字化智能化改造提供可行技术参考。

01、污泥含固率实时监测

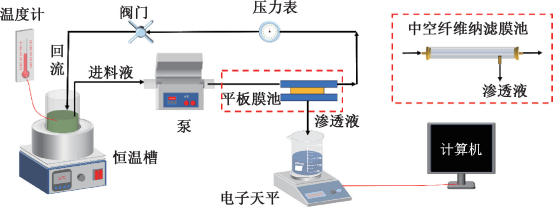

污水处理厂排泥优化系统污泥含固率实时监测主要基于污泥含固率微波变送器实现,其主要测量原理为基于微波传输时间的测量(见图1)。微波的传输时间(t)取决于介质的介电常数,可按下式计算:

式中:c为真空中的光速,3×108m/s;为介质的介电常数,F/m。

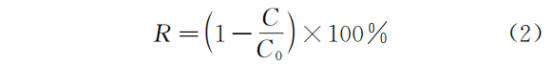

微波在水中的传输速度比在污泥中慢得多,由图1可知,其传输时间与污泥含固率成正比,污泥含固率越高,传输时间越短。因此,根据微波通过测量介质的时间可计算出含固率。基于微波原理的污泥含固率微波变送器(简称微波变送器),其污泥含固率测量范围可涵盖0~99%之间。

图1 微波在污泥中的传输机制

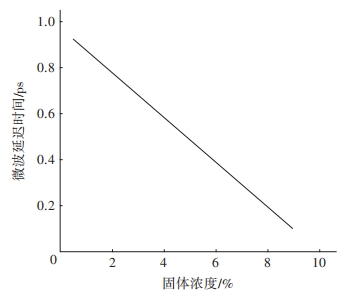

图2和图3分别为华东某污水厂处理初沉池排泥实时监测数据和微波变送器测量值与实验室测定值的对比,图4为实验室采样结果和微波变送器测量值线性拟合结果,图5为120d的微波污泥含固率监测记录。微波变送器内污泥浓度单位为%或g/L,可以切换,换算方式为1.00g/L=0.10%。微波变送器显示2位小数,为精准校核,在与实验室数据校核时以g/L单位进行。

图2 华东某污水厂初沉池排泥实时监测数据

图3 微波变送器测量值与实验室测定值的对比

图4 实验室采样结果和微波变送器测量值线性拟合

从图3、4可知,微波变送器污泥含固率检测具有较好的响应,且与实验室分析结果高度一致,适用于污水处理厂沉淀池排泥系统的污泥含固率监测。

图5 120d微波污泥含固率监测记录

从图5可以看出,微波变送器面对进水波动保持较高的灵敏度,特别是冬季进水浓度变化较大时,在无维护自主运行状况下依旧保持较高的精准度,与实验室测定值相对误差为0.86%~4.88%,能够满足排泥系统精准调控需求。

02、微波变送器的结构及工作方式

根据调查,在沉淀池排泥过程中,很多其他类型的污泥在线含固率监测设备通常采用传感器插入排泥管道的方式安装,而因传感器插入所引起的管道阻力和堵塞问题通常是造成其读数不准确的主要原因之一。

在该排泥优化系统中应用的微波变送器主要由传感器和7英寸(1英寸=2.54 cm)触屏版操作终端组成(见图6),传感器和变送器之间通过专用电缆连接。微波变送器工作方式见图7。

图6 微波变送器组成

图7 微波变送器工作方式

传感器主体采用316L不锈钢材质,通径设计,不存在管道堵塞的问题,几乎适合所有采用压力排泥的工艺段。传感器天线采用平嵌式安装,即微波发射器和接收器安装在传感器主体的对侧,实现其内部仅有约10mm的凸起,从根源上避免了管道阻力和堵塞。

同时,为了保证稳定性,平嵌天线采用耐磨陶瓷材质,大量实际应用表明,常规市政污水处理厂的污泥在正常流动情况下,天线处污泥黏附的可能性较低。图5所示的120d跟踪实验并未发现黏附问题。

针对工业废水相关黏度较高的污泥,可以辅助配套特殊设计的冲洗法兰(包含止回阀),或者选择天线位置处采用防黏结涂层的传感器。其中,冲洗法兰安装方式见图8,介质流向为上升流。冲洗法兰中喷水孔安装时处于两个天线的正下方,根据冲洗法兰喷水孔的特殊构型设计,实现冲洗水对天线位置黏附物的清洗。冲洗水压力一般建议控制在0.8~1.0MPa,最小需要大于工艺压力0.1MPa。冲洗法兰可手动冲洗或配套电动阀门,根据需要,通过PLC程序设定自动冲洗。同时,如果316L不锈钢材质不能满足工业废水的腐蚀性要求,传感器主体还可以进行防腐内衬配置。总之,根据不同的污泥性质,选择相应的配置,可保证微波变送器的持续稳定运行。

图8 冲洗法兰安装

操作终端供电电源为AC 220V,设置有两路4~20mA模拟输出到PLC,一路输出污泥含固率,一路可设置输出为温度、压力或者测量衰减,同时,操作终端根据传感器采集的温度值对污泥含固率进行温度补偿。另外,为了保证通用性,微波变送器操作终端具有“无源信号”和“有源信号”切换功能,对于新建项目,根据设计需求进行选择;增加了对改造项目的适用性,可实现无需针对PLC控制柜信号接收端进行电源改造,即可将信号引入PLC。

微波变送器污泥含固率测量工作方式:当介质通过传感器腔体时,微波变送器根据微波从发射器到接收器的时间,计算通过介质的污泥含固率。由于微波通过时间主要取决于介质的介电常数,管道中可能产生的气泡和空气是影响测量的主要因素之一,因此,如图7或图8所示的竖直上升管道为最佳安装位置,而在水平管道安装时需保证安装点满管且没有气体聚集。

03、精准排泥系统技术方案

3.1 精准排泥系统的作用

精准排泥系统技术主要针对当前主流的沉淀池(包括初沉池和二沉池)的压力排泥模式。传统的排泥方式主要通过设定固定的排泥周期和排泥时间进行排泥,进水悬浮物实时变化所造成的一定时间内产泥量的变化无法避免,因此,通过固定的排泥周期和排泥时间无法准确地进行排泥,往往会保守超排,从而导致污水处理系统处于一种高耗能、高碳排放的不经济运行方式。

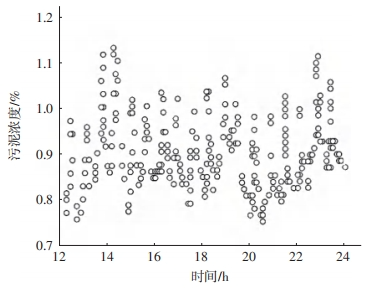

此外,随着排泥含固率的升高,污泥体积将大幅减小,如式(2)、(3)和图9所示。含固率从2%提高到3%,可减少约33.3%的排泥体积,有效降低污泥浓缩和脱水压力,且为絮凝剂精准投加的实现提供了基础数据。

式中:V1、V2为污泥体积,m3;TS1、TS2为污泥含固率,%。

图9 污泥体积与污泥含固率对应关系

3.2 精准排泥系统的设定

污水处理厂精准排泥系统主要由控制系统、微波变送器、电磁流量计和污泥泵组成(见图10)。其中,控制系统基于实时污泥流量和污泥含固率数据,按照预定策略作出响应,控制排泥泵的启停,实现对排泥含固率和排泥量的精准控制,确保只有高含固率污泥排入后续处理单元,因此,控制系统预定控制策略是整套系统高效运行的核心之一。

图10 基于微波变送器的污水处理排泥运行优化系统

为保证排泥优化系统的泛化性能,控制系统预定控制策略设定采取3段渐进模式。

排泥运行优化系统框架见图11。

图11 排泥运行优化系统框架

针对单个排泥泵举例说明。

在系统运行初期(第1阶段),沿用原来的固定排泥周期程序,增加设定含固率目标值,利用微波变送器实时监测排泥的含固率,当达到目标值时,停止排泥泵运行,此排泥周期结束,当开始下一周期排泥时,按照上述既定程序循环运行。

第2阶段,在运行一段时间后,对运行数据进行总结,根据设定的排泥含固率值对应的排泥泵运行时间,优化单个沉淀池的排泥周期(比如延长其周期循环时间),重新设定多个沉淀池的交叉运行周期,从而实现排泥泵运行的优化控制,使排泥泵更高效地运行。

第3阶段为在优化运行效果的数据分析下实现精准调控策略,结合流量监测,达到实现干污泥量的精准排放,为后续优化污泥浓缩池提供数据参考,比如取消污泥浓缩池。

从图2和图3污水处理厂的初沉池系统初装运行效果可以看出,即使在第1阶段时,排泥平均含固率依旧可从1.5%提高到2.5%,初沉池排泥量从1.5×104m3降低至(8~9)×103m3,污泥排放量减少约40%。

04、优化实证研究

为进一步印证污水处理厂精准排泥系统的有效性,基于某污水处理厂进行了实证研究。

该厂污水处理规模为60×104m3/d,主工艺为初沉池(12座)+AAO+二沉池+污泥浓缩池+污泥脱水。为了简化系统运行有效性考核,选取排泥含固率、脱水泥饼含固率、絮凝剂投配率和机组能耗作为核心评价指标。

12座沉淀池的排泥泵按照精准排泥系统优化运行,最终运行效果的主要评价指标变化情况如图12所示。

图12 某污水处理厂主要评价指标的优化效果

从图12可以看出,系统接入后,排泥含固率从原来的1.0%左右提高至2.0%~2.6%,预脱水机房泥饼含水率稳定控制在83%~84%。通过含固率设定,排泥监控达到预期效果。

同时为了验证实地运行过程中污泥含固率检测的稳定性,针对安装的8台微波变送器进行6~10次的随机检测,可以看出,在3个月的运行周期内,系统稳定运行,微波变送器监测误差维持在0~3%。从排泥优化系统对污泥后续处理工序的优化作用可以看出,在系统安装后,浓缩机房絮凝剂的投配率出现明显下降,从原平均10.9%降到5.4%,降幅达到50.5%,初沉池排泥泵、消化池污泥泵以及脱水机能耗均直线下降,且排泥时间节省25%以上。

综上所述,从现有水处理系统排泥优化效果来看,本研究开发的优化系统能够显著提升污水处理综合效率,有助于减小系统能耗。针对新建污水处理厂,为实现污泥浓缩池等设施的减容提供数据参考,以便降低相应土建等投资费用和占地面积。

05、结语

采用微波法测量排泥含固率不受污泥颜色、浓度、流速等因素的影响。根据微波法原理开发的污泥含固率微波变送器,具有测量稳定、免维护、量程宽、准确度高、与实验室结果一致性好的特点,在国内外已有数千台的应用案例,印证了其测量的可靠性。通过采用管道式微波变送器实时测量污泥含固率开发的排泥系统,利用了微波变送器的优势,优化了传统污泥浓度计测量准确性差、拥堵管道的实际问题,在固定周期排泥的控制基础上,实现初沉池排泥运行的精准、稳定和可持续运行的控制,以及污泥排放量降低、排泥泵和污泥脱水机运行时间缩短,为污水处理厂系统综合效能的提升、碳排放控制等方面提供了一条切实可行的技术路径。

在实证研究中,通过基于微波变送器开发的精准排泥系统的应用,初沉池污泥含固率明显提升,排泥含固率可控制在2.0%~2.6%甚至更高,脱水机房泥饼含水率稳定控制在83%~84%,后端絮凝剂的投配率降幅达到50.5%,初沉池排泥泵、脱水机能耗及排泥时间降幅均达到25%以上,效果显著。