低温蒸发技术在工业废液处理中应用现状及发展趋势

本文首先总结了低温蒸发技术分类及工作原理,然后系统阐述了低温蒸发技术在工业废液浓缩、达标排放与处理、废液资源化利用等方面的应用,最后对未来的技术发展方向和技术革新提出了建议。

1低温蒸发技术分类及工作原理

1.1 低温蒸发技术分类

低温蒸发是指运行温度一般低于70~80 ℃的蒸发工艺。其分类按照热源不同分为低温热泵蒸发、余热蒸发、蒸汽加热等方式;按照压力高低可分为低温常压蒸发、减压蒸发、真空蒸发;按照蒸发方式可分为间歇式蒸发、连续式蒸发;按照蒸发器数量可分为单效蒸发、低温多效蒸发。这些蒸发技术在海水淡化、产品提纯、工业废液浓缩减量、达标处理、资源化利用方面均得到一定程度的应用。

1.2 低温蒸发技术基本原理

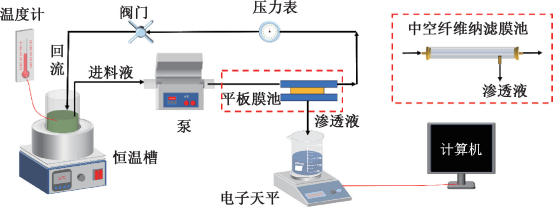

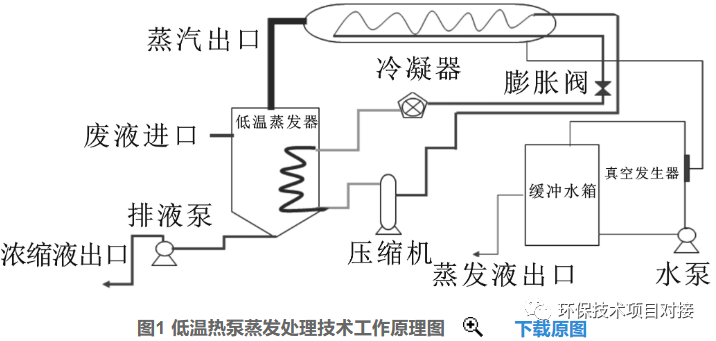

根据水的沸点随着气压的降低而下降,以使污水在较低的温度下就可以达到沸点开始沸腾。低温蒸发系统主要包括蒸发器、冷凝器、热源供给、压力控制、缓冲水箱、真空泵等部分组成,低温蒸发器是实现沸腾蒸发分离的核心设备。工作过程主要是通过热量交换(热泵循环)为内层蒸发器的废液提供热源,保持内部受热均匀,蒸发器内部压力一般利用真空泵来降低蒸发器内部的气压,废液中的水分在低于70~80 ℃左右就能蒸发为水蒸气,蒸汽经过冷凝器后凝结为冷凝液。蒸发结束后原废液中的各类污染物以固体的形式从残渣排出口排出,见图1。

低温蒸发技术主要成本控制取决于其供热部分,其热源除了图中热泵循环还有锅炉蒸汽直接蒸发、厂矿企业余热利用、电加热、导热油加热等方面,供给热量经过热量交换或直接供热方式将流体进行加热至沸点。蒸发排出的固态残渣根据实际需求和回收成本选择回收再利用或者作为危废进行进一步浓缩处置,一般处置方法有真空离心、压滤、干燥等方法。

2低温蒸发技术的应用现状工业废液处理目前常用物理化学法、膜处理法、高温蒸馏、生化处理法、低温蒸发法等处理方法[10,11]。低温蒸发系统优势是系统工艺链非常短,自动化程度高,不加入任何处理药剂,回用效率更高,产生废弃物更少,维护更为方便,在工业废液达标处理、废液浓缩、废液资源化、特种废液处理等方面得到很好的应用,具体技术参数对比见表1。

2.1 废液浓缩

(1)垃圾渗滤液浓缩

垃圾渗滤液是一种高浓度有机废液,具有COD浓度高、色度高、臭味大、处理难度大等特点。目前采用反渗透(RO)技术处理,仍会产生约占废液处理量20%~50%的高盐、高色度、高COD、难生物降解的RO浓缩液。浓缩液的处理一般采用回炉燃烧和回灌处理方法,但效果不明显、存在处理能耗高的问题。

基于目前垃圾渗滤液浓缩液常用膜浓缩过程存在的不足,通过真空低温蒸发的方法,对渗滤液浓缩液进行进一步浓缩处理,无机盐、易挥发物进入到蒸汽中,一些不易挥发污染物、重金属、固体杂质等物质留存在浓缩液中,浓缩液经过离心分离、压滤等措施进一步减量化处理,脱出液体返回到低温蒸发器前端进行循环蒸发,产生的冷凝液达标排放或回用。

对低温蒸发处理垃圾渗滤液进行了深入研宄,研究结果表明蒸发处理技术处理后水从渗滤液中分离,挥发性有机酸、氨和挥发性烃会随着蒸汽进入冷凝液,无机物、重金属和大部分有机物则会残存在剩余浓缩液中,冷凝液中COD、TDS 与 NH3-N含量均下降,蒸发处理工艺可把渗滤液浓缩到原体积2%~10%左右。陆飞鹏等[22]以渗滤液DTRO浓缩液为研究对象,采用高效低温蒸发技术进行浓水减量化中试,评估了系统减量化效果、运行稳定性和能耗指标,DTRO浓缩液减量化显著,浓缩率可达到67%以上。中试系统运行稳定性好,能耗低,脱盐率达到99.8%以上,产水符合GB/T 19923—2005循环冷却水系统补充水水质要求。

(2)核工业废液浓缩

核工业废液来源于核工业生产的各个环节,包括铀矿开采废液、铀精制废液、反应堆运行废液、核燃料贮存废液、核燃料后处理废液。产生的废液兼有放射废液、高盐废液和有机废液三种废液所具有的污染和危害。在国内外核工业中,低温蒸发法是处理放射性废液的一种有效而且可靠的方法。

在常压下对核工业废液进行低温蒸发处理,废液浓缩率可达92%以上,减量化处置非常明显,蒸发后的残液可进行结晶固化处理,蒸发产生的冷凝液中经分析其COD、氯离子及总溶解性固体含量分别为85.72,154.4,227 mg/L,且不含有放射性物质铀,达到再生利用或达标排放要求。尉凤珍[25]开发出了适合低水平放射性废液和中水平放射性废液的真空蒸发浓缩工艺技术及装置,处理后出水均满足国标、军标有关放射性废液排放和特殊要求标准。

(3)危险废液浓缩

目前工业所产生的危险废液主要有机械加工废液、电镀废液、切削液、清洗废液、荧光废液等废液,其成分常含有《国家危险废物名录》明确规定的成分。目前主要采取方式是交由外委有处置资质的第三方企业处置,如果在外输之前使用低温蒸发的减量化处理后再外委处理,可以大大节省危险工业废液处置费用,也可以大大节约能耗。

低温蒸发技术用于危险废物废液的浓缩减量处理中,废液浓缩率达到75%,浓缩液中含杂浓度80%,废液中的污染物得到了很好的去除。郭红兵[28]利用低温热法浓缩技术(LTE)处理有色行业高盐、高硬度、高氨氮废液,废液浓缩倍率可达10~20,产水率高达80%~90%,产水电导率低于50 μS/cm, 且运行稳定,达到软化水标准。高一全[29]采用低温蒸发技术来代替萃取法处理高含铀量废液,当废液中的铀含量浓缩约10倍时,产生的冷凝液能够满足铀浓缩厂含铀废液达标排放。除此之外,低温蒸发浓缩法还用于铜冶炼废液、铅锌冶炼污酸废液、有机溶剂异丙醇浓缩等废液中,一方面使废液达到浓缩减量,另一方面蒸发出来的冷凝液达到排放标准。

2.2 废液减量化及达标处理

(1)煤化工高含盐难降解有机废液

煤化工废液一般具有COD高、含盐量高、难降解和含毒性物质等特点,部分表面活性剂的特点是亲油性特别强,乳化分散能力强,性质稳定且不易降解。目前一般使用采用格栅、高密度澄清池和多介质过滤器进行除杂处理,利用离子交换装置和螯床树脂装置除去结垢离子,将水解酸化、活性炭、MBR膜生物反应器、臭氧催化氧化串联去除有机污染物,运行超滤和二级反渗透双膜法进行过滤和浓缩,浓缩的母液进行蒸发结晶产生混盐。蒸发系统采用的高温蒸发器串联蒸发,能耗较大,基于煤化工废液成分和反渗透浓缩母液特点,开发和使用低成本的深度处理技术至关重要。

尹萌萌[32]利用低温蒸发技术,针对某煤化工企业产生废液中含有甲苯和N,N-二甲基乙酰胺两种典型有机物,以及含有氯化钠、硫酸钠和氯化铵为三种典型无机盐的特点,在50~80 ℃下进行低温蒸发处理,蒸出后冷凝液COD值为 2~45 mg/L,盐含量基本未检出,能满足后续生化处理进水要求。左名景[33]采用低温蒸发技术应用于煤化工、炼化企业高含盐污水、反渗透膜浓缩母液处理,处理后水完全回用,产生混盐进行填埋处置。吴佩熹[34]采用低温蒸发联合臭氧催化氧化工艺处理高盐、高有机物污染、成分复杂的难处理精细化工污水,出水 COD≤30 mg/L、总磷≤0.5 mg/L、浊度≤6.0 mg/L、色度接近0,达到国家一级排放标准和回用标准。

(2)油田废液处理

稠油废液具有含油量高、悬浮物高、矿化度高等特点,一般通过盘管加热办法进行油水分离,所需热量一般由锅炉供给,锅炉燃烧需要大量高品质的水源供给,加热到一定温度的水进入盘管进行换热,现场取水比较困难,一般采用蒸发工艺将油田废液蒸发处理为高品质锅炉给水,这样既实现了油田水的处理,还为锅炉提供了优质水源,形成一个良好的资源再循环、再利用模式。

用低温蒸发处理油气田污水站、高含盐高硬度稠油污水、高含硫气田废液处理。稠油废液处理后的二氧化硅浓度≤ 50 mg/L,油含量≤2.0 mg/L,蒸发得到的蒸馏水电导率只有17 μS/cm, 均满足对锅炉给水要求。含硫废液通过添加复合碱、混凝剂、絮凝剂进行软化,深度处理回用热采锅炉,通过合理规划结合其它水处理工艺实现零排放。另外,采用低温蒸发技术处理钻井过程产生的高含盐废液、废弃钻井液、压裂返排液等废液,处理后水能达到的《污水综合排放标准》中的相应标准。

2.3 特种废液处理

低温蒸发在喷漆废液、切削液、废乳化液、精细化工废液、电镀废液等特种废液处理方面也有应用。这些废液由于产生量小、难降解有机污染物含量高、成分复杂、处理难度大的特点,使用物理化学方法、膜处理方法工艺流程冗长,维护维修频繁,处理成本较大。

喷漆废液按照来源可分为脱脂废液、磷化钝化废液、电泳废液、喷漆循环水及喷涂车间其他废液,其成分含有大量漆物颗粒、悬浮物、表面活性剂、乳化油及有机溶剂等,污水成分复杂,色度变化较大,这些污染物如果不经过妥善处理,实现达标排放,会对环境产生严重污染,采用“盐析-蒸发法”处理喷漆废液,在最佳处理工艺条件下,出水COD大幅度降低,COD去除率为 89.3%。

使用低温蒸发对切削液进行处理,处理后总悬浮物的平均去除率超过99.38%,对油脂类、COD、总氮、总磷、铜和锌的平均去除率分别为99.07%,98.64%,81.28%,99.33%,98.69%和99.79%,结合臭氧处理可以进一步提高对有机污染物的去除率,处理后悬浮物、含油指标、有机物含量、总氮总磷、重金属的含量均达到排放标准要求。胡娜[39]采用低温蒸馏工艺进行废乳化液处置的中试试验,废乳化液的 COD 去除率可在96%以上,处理成本在300元/t左右。车冉针对六硝基茋(HNS)生产过程中废液含有大量吡啶和多种溴代和硝基芳香类化合物的特点,浓缩率达到86.9%时,并且收集吡啶浓度10%~31.9% (V/V)。在这个案例里低温蒸发工艺起到收集吡啶同时降低废液TOC 的双重作用。鲍金锋[41]采用低温蒸发的方法对松香脂乳液废液处理,在真空压力75 kPa, 蒸发温度为46 ℃,其水回收率为94%,COD去除率为97.1%,悬浮物几乎全部去除。鲍金锋[41]采用蒸发工艺处理反渗透浓缩水,可有效去除反渗透浓缩水中的NH3-N,TN和TP,蒸发单元对氨氮、总氮和总磷的截留率均为70%以上。张晨[42]设计采用化学混凝沉淀+膜浓缩+低温蒸发结晶的组合工艺对某企业含铬清洗废液和含镍清洗废液进行处理,实现了电镀清洗废液“零排放”,整套废液系统运行稳定,回用水中COD、总铬和总镍均未检出,而电导率≤20 μS/cm, 达到纯水水质标准。

2.4 废液资源化利用

低温蒸发在废液资源化利用方面主要用于废酸提纯、重金属回收,一定程度上降低环境污染和实现资源回收利用,符合国家对于环保处理的要求。

含铜硝酸废酸和含钛硝酸氢氟酸废酸,采用低温加热使废酸中硝酸或氢氟酸和水挥发成气体,蒸发出的酸气冷却凝结,形成硝酸或氢氟酸再生酸。王艳凤[45]自行设计负压蒸馏处理装置对废酸进行低温蒸发操作,盐酸回收率达到84.3%,低温结晶得到氯化亚铁晶体,铁盐可以用于制备 PFAC 絮凝剂。实现了含铁盐酸酸洗废液资源化的综合利用。刘苗[46]低温蒸发法应用于酸洗电镀废液处理,一方面实现了Fe/HCl 的有效分离,另一方面将产生的铁盐进行资源化利用,且过程无任何副产物和废气排放。王坚[47]以烟气冶炼制酸工段产生污酸为研究对象,利用低温蒸发浓缩工艺分离回收F、Cl、As 及各有价重金属,实现污酸资源化回收目标的可行性。在反应温度为 75 ℃、压力为-0.1 MPa、转速为20 r/min条件下 F、Cl 回收率分别为93.49%,90.35%,仅有0.01% As 进入冷凝液(As浓度为 0.01 mg/L)。王锐[48]采用低温蒸发法浓缩回收硫酸、NaClO 氧化、聚合氯化铝混凝沉淀组合工艺处理二硝基氯苯生产废液,处理后废液中硝基苯类化合物≤5 mg/L,处理后出水达到《污水综合排放标准》三级排放标准,同时可以回收90%的硫酸。另外,针对钛及钛合金在加工过程中产生的残液主要成分是硫酸钛,将含酸钛液的 pH 值控制在2~3,低温蒸发后钛回收率可以达到 95%以上,而其他金属离子则继续留在溶液中。

3 存在问题及发展趋势

目前低温蒸发在工业废液处理、废液浓缩减量化与资源化方面得到了广泛应用,但仍存在效率不高,蒸发速度慢,能耗较大的问题,对于部分清洗废液存在蒸发时泡沫较多,蒸发液会一部分进入到冷凝液中造成处理后废液不达标,针对这些问题未来将开展大量工作进行研究。主要从以下几个方面进行研究。

(1)从热源上考虑,低温蒸发技术中热量供给和太阳能、空气源热泵等新技术结合,对于一些处理量小的废液可以进行循环蒸发处理,提高蒸发效率。另一方面充分考虑企业余热或废热利用,低成本地处理高浓度废液,降低能耗。

(2)开展与其他预处理技术组合技术研究,根据废液中特征污染物特点有针对性进行组合技术选择,如等离子体预处理、微电解、臭氧催化氧化、膜过滤等技术组合使用,进一步提高处理效果。同时开展有机污染物成分与特性分析,避免泡沫、腐蚀结垢问题的出现,并深入进行废液蒸发机理研究,实现废液减量化、资源化、零排放技术的推广应用。

(3)针对高粘度流体设计新型填料蒸发器,优化结构性能,增大传热表面积,提高传热传质效率高,基于非稳态三维气液流动特点分析研究填料蒸发器内的蒸发过程以及蒸发系统整体性能计算,开发设计出高效稳定蒸发器。