水厂投加系统有风险?HACCP体系来帮忙!

水厂常规投加系统包括投矾系统和投氯系统两大部分,通过投加系统自动精准地投加混凝剂和消毒剂,是确保工艺效果稳定和提高生产效率的前提和保障。相对于其他生产环节,在供水生产中,对于投加系统的风险管理和控制是至关重要的,一旦该系统出现故障,其他生产环节将直接瘫痪。近几年来,随着智慧水务的推进发展,供水行业对投矾、加氯系统的研究更多地倾向于智能化投加领域,追求智慧决策和自动控制,但对于投加系统在供水生产中的风险管理则较少被研究。风险管理流程的实施是为了更好地应对突发故障的影响并防止其发生。其中,危害分析和关键控制点(hazard analysis and critical control points,HACCP)体系是食品行业对食品生产的全过程质量控制体系,是生产过程的有效监测,目前已经成功应用于水厂生产的风险管理,是一种可接受的用于指导在供水系统中识别危害和建立控制体系的水质管理工具,但研究较多集中在水厂水质管理的整体内部控制,缺少技术理论分析和对局部系统管理风险的深入探讨。

本文以自来水厂常规投矾、加氯系统为例,按照HACCP体系,通过对药剂性质和投加系统进行技术分析,并结合故障树分析方法确定主要危害,确定关键控制点和关键限值,提出实现投加系统风险可控的有效措施。

1、投加系统基本情况

案例水厂设计处理能力为9×104m3/d,实际供水量约为8.8×104m3/d。原水取自西江,浑浊度为10~20 NTU,原水各项水质指标中,除总磷和粪大肠菌群在II~IV类指标值限值,其余项目均符合《地表水环境质量标准》(GB 3838—2002)基本项目I类指标和补充项目指标值限值要求。水厂出厂水水质较好,浑浊度控制在0.15~0.2 NTU,各项指标均符合《生活饮用水卫生标准》(GB 5749—2006)。

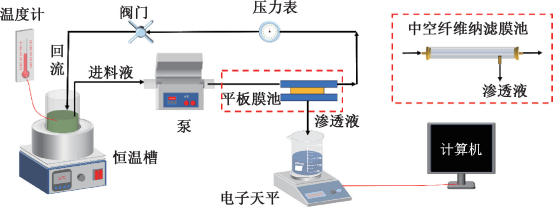

该水厂采用常规混凝-沉淀-过滤工艺,在配水井投加聚合氯化铝作为混凝剂,整个工艺流程中分3次加氯,分别是配水井前加氯助凝、滤池出水管道中后加消毒以及清水池出水管道中补加氯保持余氯。具体工艺流程如图1所示。

图1 案例水厂工艺流程及投加系统示意图

聚合氯化铝投加系统包括储存系统、投加系统和控制系统,质量分数为4%的聚合氯化铝溶液储存在混凝土矾池,通过计量泵投加。次氯酸钠投加系统主要包括进药系统、软水系统、储存系统、投加系统和控制系统,质量分数为10%的成品次氯酸钠溶液被软水稀释成4.8%有效氯的次氯酸钠溶液后,再进行储存和投加。投加控制系统设置PLC子站,投矾采用常规流量比例前馈控制系统,加氯根据制水流量、余氯反馈进行控制,由中控室统一控制。

2、HACCP体系的构建方法

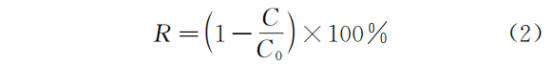

首先对次氯酸钠、聚合氯化铝进行产品特性分析,如表1所示。

表1 产品特性分析

其次,总结其对投加系统的影响,确定投加系统风险点。根据风险发生的评分标准进行半定量分析,通过故障分析树的方法进行危害分析,制作危害分析表、风险综合评估表,并根据“确定关键控制点流程图”制作危害分析流程表和HACCP计划表,具体分析方法参考厦门水务集团的研究经验。

2.1投加系统风险分析

2.1.1 投矾系统风险分析

(1)聚合氯化铝是广泛使用的混凝剂,通常是由铝灰或含铝矿物通过酸溶、碱溶或两步法加工制得的无机高分子化合物,在长期使用过程中自身容易沉积附着在矾池和管道形成矾泥,堵塞管道。根据实践经验,可以通过加装冲洗管道,每隔30 d反冲洗约4 h,或每隔15 d采用60 L 20%的NaOH溶液浸泡30 min去除。除此之外,对计量泵进行技改也是其中一个可行办法。选用磁力离心泵、智能调节电动球阀、电磁流量计及控制单元等设备实现恒流投加,通过控制器对智能电动球阀、流量计进行数据采集及PID进行控制,即使出现管道堵塞,PLC也能自动调节电动阀开度进行冲洗。

(2)对于南方水厂,供水企业经常要求聚合氯化铝厂家根据低温低浊的源水条件调整药剂配方,在药剂中加入助凝剂并降低盐基度以提高混凝效果。研究[8-9]分析,降低盐基度利于低温低浊水质的处理,但絮凝剂的形态分布会发生变化。如果配方调整不佳,新旧混凝剂混合后,随着盐基度的大幅改变,多核羟基络合物的形态逐渐发生变化,助凝剂成分很可能会参与该过程,导致水不溶物出现。前期研究在实践中曾观察到白色混合物大量析出,一旦出现,投加系统就会堵塞断药。因此,建议尽可能减少聚合氯化铝配方的调整,若确实需要调整,应做好配方调整记录和到货检验记录,及时在化验室开展新旧混凝剂的混合试验和混凝沉淀试验,密切关注药剂投加量的变化,一旦出现堵塞现象,应立即切换备用管道,清洗或更换堵塞管道。

(3)聚合氯化铝不适用于低碱度源水,因为聚合氯化铝水解会导致氢离子浓度增加,影响混凝反应效果,这种情况可以通过补充碱性物质的方法来解决。

(4)聚合氯化铝具有腐蚀性,管道接口容易渗漏,影响投加效果。该问题可以通过加强巡检、双表法实现在线监测等方式来解决。

(5)在藻类暴发或原水pH异常时,原水pH值升高至8.0以上,容易导致聚合氯化铝形成偏铝酸可溶物质,导致出水铝超标。解决办法是投加碱性物质调节反应池pH。

2.1.2 加氯系统风险分析

(1)研究发现,当水质受到污染时(氨氮等超标),在线仪表监测余氯结果与实验室结果偏差较大,导致补加氯无法精准控制,出厂水余氯容易超标。另一方面,每次校正后监测1个月,余氯在线仪表在正常水质条件下仍会出现偏差,解决的方法是在氨氮污染期间,通过对原水氨氮的化验结果,利用折点加氯的原理投加氯,控制仪表校正周期在29 d内,水质污染恢复正常后立即校正仪表,并建立岗位化验室,在特殊时期采用化验强化检测制度。

(2)自来水卫生消毒主要依靠后加氯,后加氯的投加点一般选择在滤后出水管,但是由于清水池液位不断变化,容易导致消毒CT值不达标,出水微生物超标。一般在运行过程中应尽量保持清水池高水位运行,若清水池水位较低,此时应注意提高后加氯的投加量并减少补加氯量。最切实的消毒保障是建设消毒池。

(3)后加氯投加点和余氯检测仪若选择不佳,容易导致后加氯与滤后水混合不充分、余氯反馈结果有误等问题,导致消毒控制混乱。一般的经验办法是后加氯点设于滤池集水渠始端,总余氯检测仪置于清水池进水口,采用比例控制与反馈调节的模式。

(4)为了抑制次氯酸钠分解,通常厂家在溶液中加入碳酸钠和硅酸钠,软水器故障也会导致溶液中钙、镁离子浓度升高,这时次氯酸钠较高的游离碱容易导致溶液中的钙、镁离子形成氢氧化物结晶沉淀,堵塞管道。解决的办法是对插入水面以下投加管道进行斜面切割,切口顺水流方向,以形成局部真空,插入管采用快速装卸方法,并定期检查软化水系统等,避免堵塞。

(5)次氯酸钠容易自然分解产生氧气,导致加药管积气断流,解决办法是采取小管径(DN20)减少内积气,并加装高位排气阀。

(6)次氯酸钠具有腐蚀性,管道接口容易渗漏,影响投加效果。该问题可以通过加强巡检、双表法实现在线监测等方式来解决。

(7)原水氨氮超标或有机物较多,容易导致前加氯过量投加,生成三卤甲烷等消毒副产物,影响饮用水安全,解决办法是采用氯胺消毒或折点加氯。

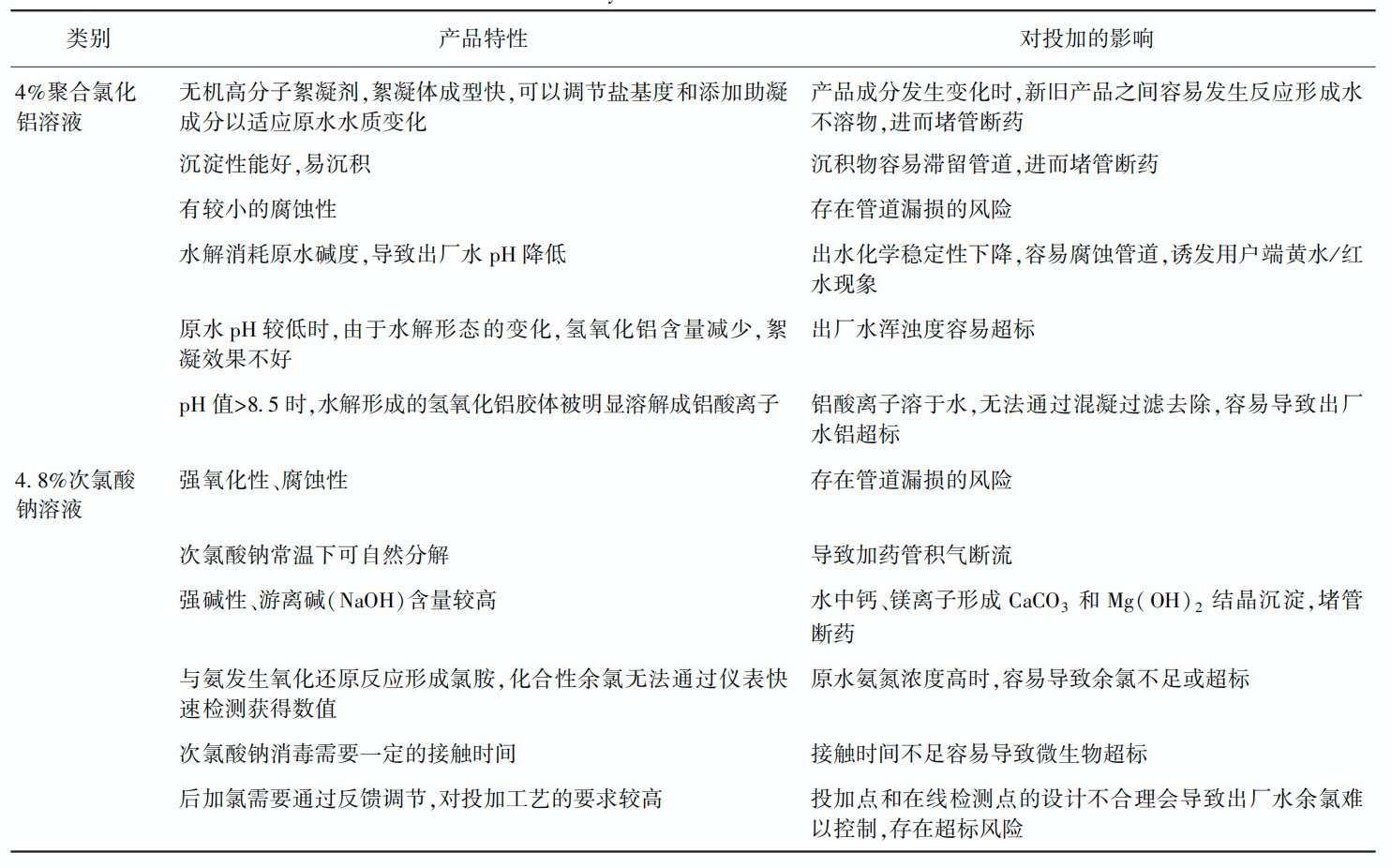

2.2制定危害分析流程表

根据上述技术分析结果和投加系统特点,结合故障树分析、决策树分析和HACCP分析方法,可作出危害分析流程表(仅列出显著危害),如表2所示。对每个潜在危害从可能性(5分)、严重性(5分)、不可探测性(5分)3个维度进行评价,3个评分乘积不低于25分为显著性危害,但一旦发生会造成严重供水安全事件的,将打破常规分值限值而列为显著性危害,其他流程步骤均参照成熟的经验案例,这里暂不列出。水厂常规投加系统的显著危害总结为7个,分别是投矾系统的铝超标、浑浊度偏高、矾泥堵塞管道导致断药、不溶物堵管断药,以及加氯系统的CT值不达标导致残留微生物超标、投加和控制不合理导致微生物超标、仪表不准导致余氯超标。

表2 投加系统危害分析流程表 注:Y表示是,N表示不是

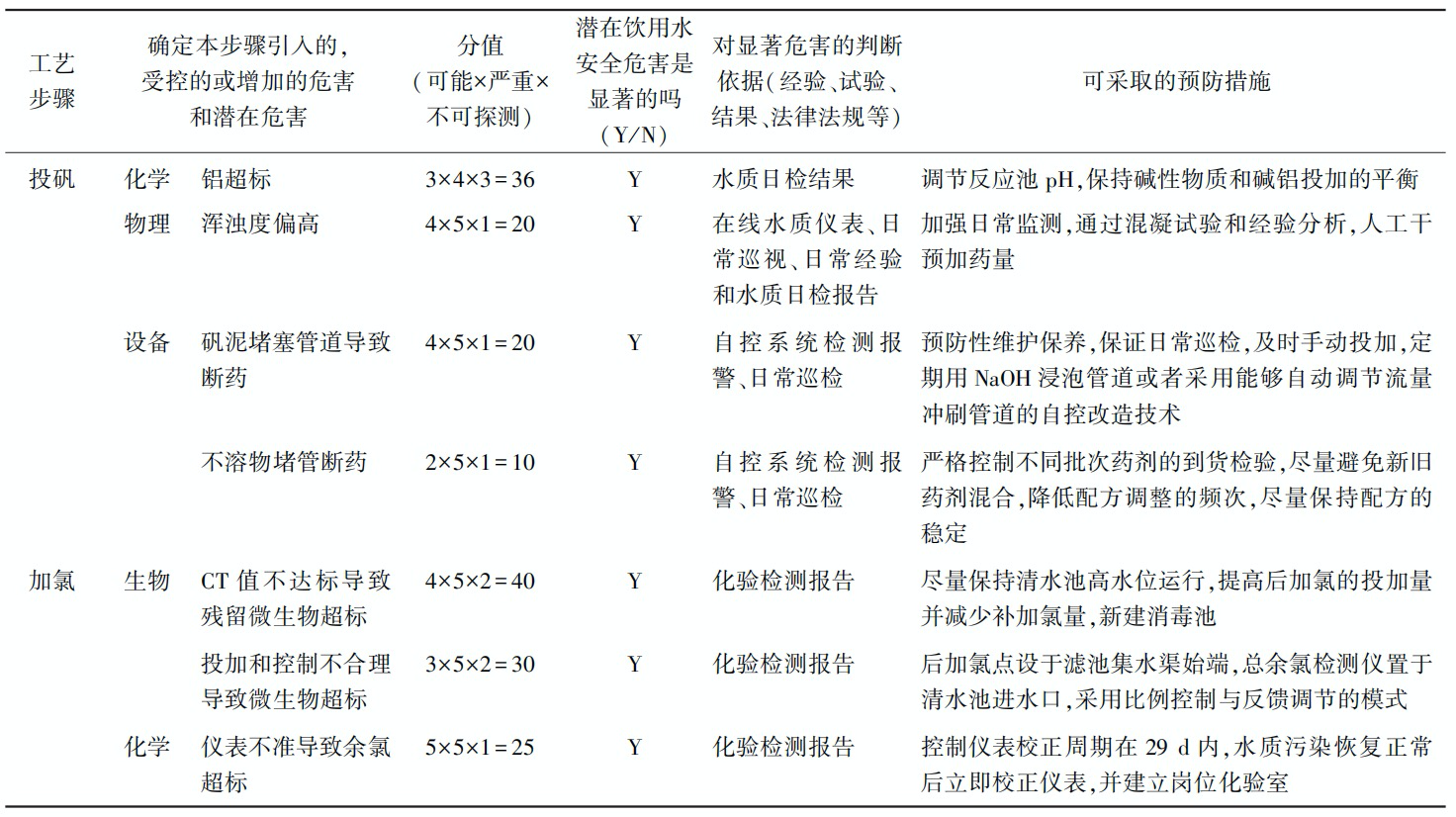

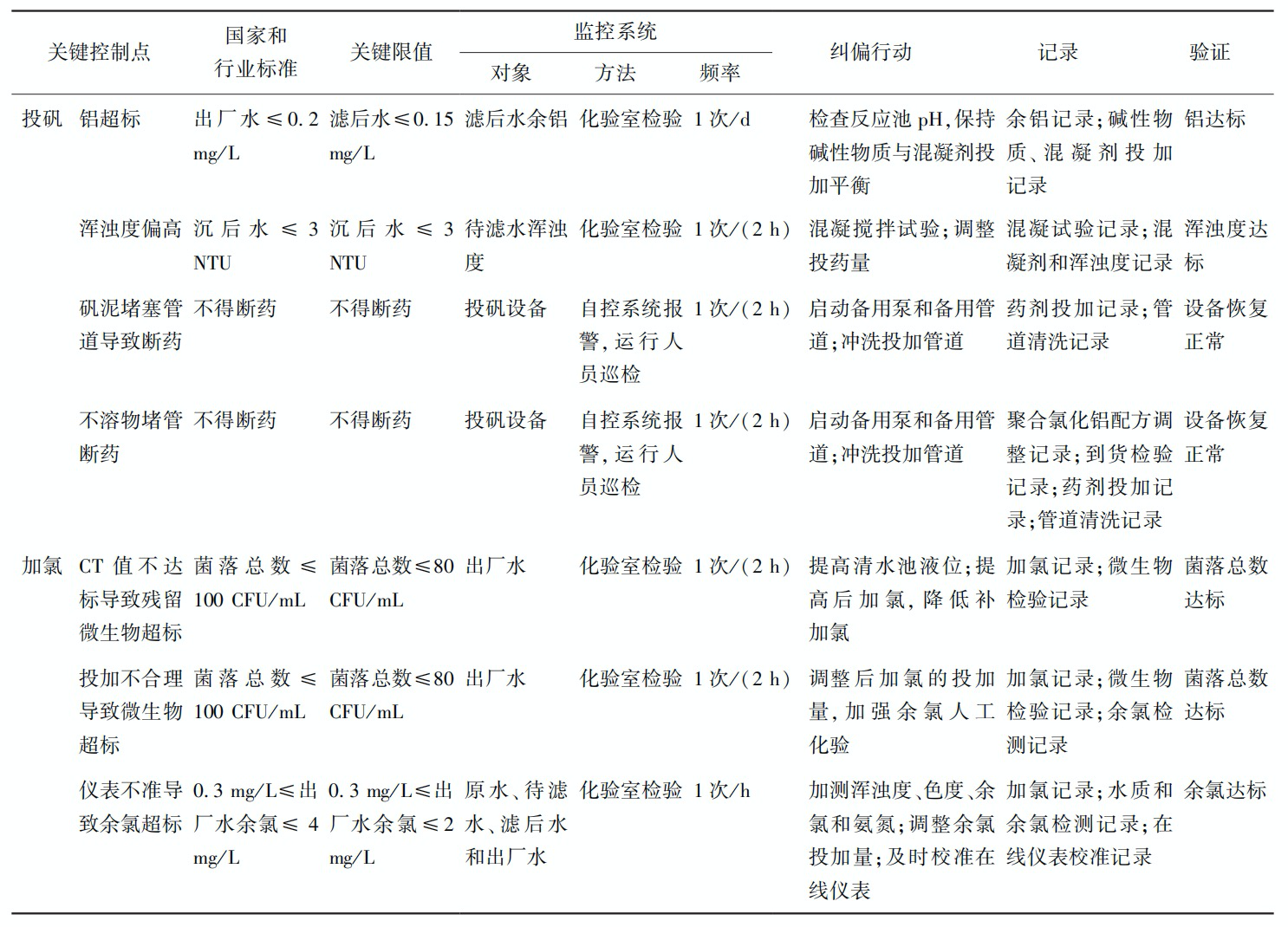

2.3确定关键控制点和建立HACCP计划

运用决策树分析确定HACCP体系中的关键控制点,可以发现,常规的投矾加氯系统一共有7个关键控制点,针对这7个关键控制点,需要制定关键限值和纠偏措施,用于记录和验证关键控制点的监测值是否能够达到要求,按照水厂内控要求和国家、行业技术标准,制定如下HACCP计划表,如表3所示。

表3 投加系统HACCP计划

3、结论和建议

(1)通过技术理论分析,有利于确定水厂常规投加系统的各种风险点,以此为基础建立水厂局部系统HACCP体系,更具有技术针对性和实践性,容易实现对局部系统的深入和透彻分析,可操作性强,有一定的推广应用价值。

(2)常规水厂的投加系统一般包括7个关键控制点,其中投矾系统4个关键控制点综合评分有3个低于25分,其评定为显著性危害是考虑到其可能导致的水质风险并带来较大的社会影响,因此,投矾系统的风险控制尤为重要,在生产运行中应以事前控制为主。加氯系统的风险显然比投矾系统要大,在生产过程中需要着重控制。

(3)对于投矾系统中的矾泥堵塞管道以及加氯系统的微生物超标,完全可通过技术改造消除关键控制点,如通过以磁力离心泵、智能调节电动球阀为核心的PID改造,实现恒流自动冲洗防堵塞;通过新建消毒池、合理调整后加氯、在线余氯取样点以及加氯控制方式,可以避免微生物超标,从而缩减控制点至4个,大大降低管理难度。

(4)应加强水厂投矾加氯系统的智能化改造,更好地解决投加系统风险管理问题,切实保障供水生产的安全。