超经济的污水进水低碳氮比总氮应急处理技改实践经验!

本期概要

某县生活污水厂于2010年建成投运,设计规模为1.5万m3/d,承担着该县主城区的污水处理任务,采用厌氧-好氧工艺(AO工艺),污水经过处理后达到《城镇污水处理厂污染物排放标准》(GB 18919—2002)一级B标准,进入后续深度处理设施。

该厂AO工艺在低水量和低碳氮比(C/N)的情况下,TN难以满足实时达标。因单独AO工艺不能满足TN去除要求,本项目在资金缺乏和设备设施简陋的条件下,通过增加生化系统内硝化液回流、控制反硝化溶解氧和投加碳源的方式,增加TN去除量,及时解除了该厂出水TN超标的危机。

以该污水厂TN技改试验为例,介绍了试验过程和实际运行效果,以期为同类项目TN应急处理提供参考。

01、项目背景和运行问题分析

· 1.1项目背景

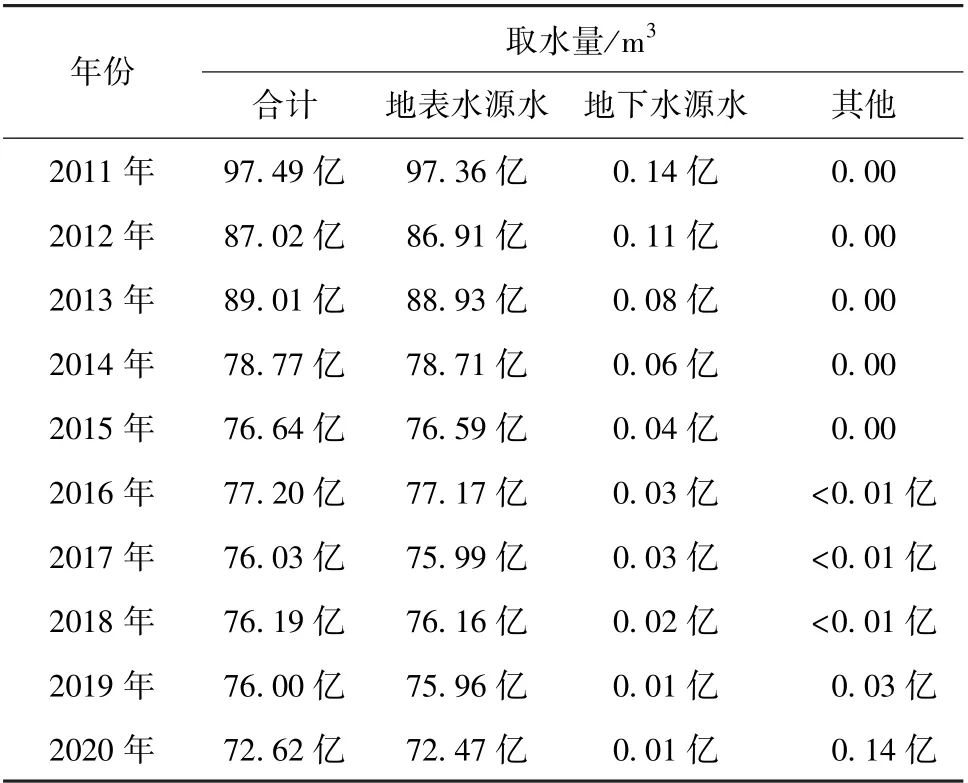

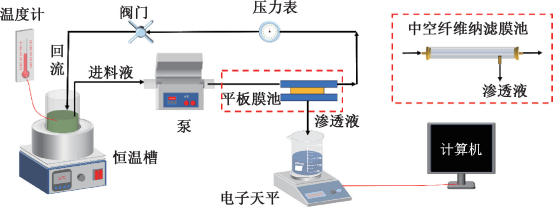

(1)污水厂设计进出水水质

该厂设计规模为1.5万m3/d,处理工艺按照生活污水设计,设计进出水水质如表1所示。

表1 污水厂设计进出水水质

注:括号外数值为水温>12 ℃时的控制指标,括号内数值为水温≤12 ℃时的控制指标。

(2)工艺流程图

该厂工艺流程图如图1所示。

图1 工艺流程图

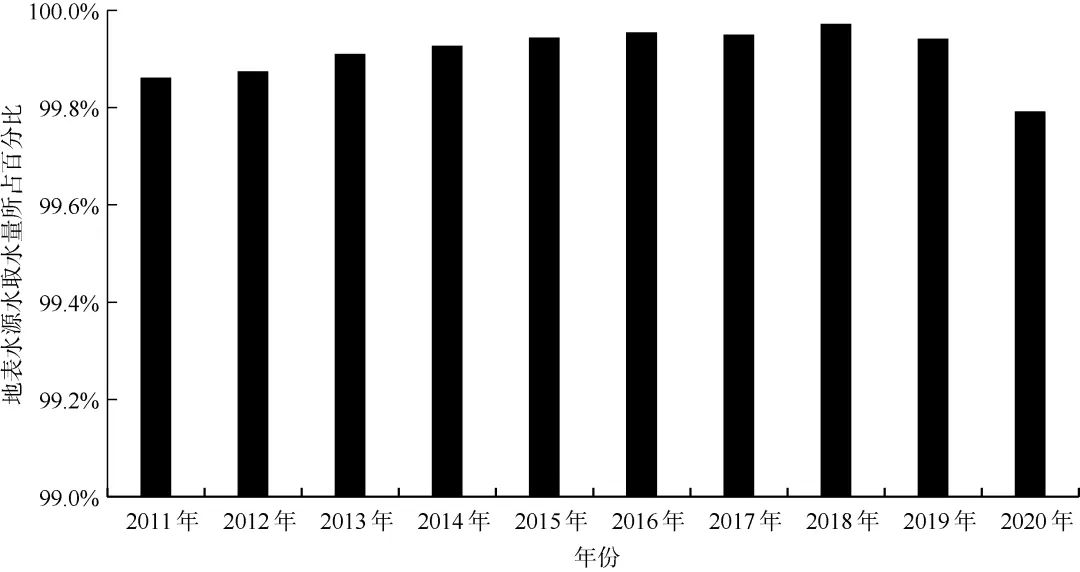

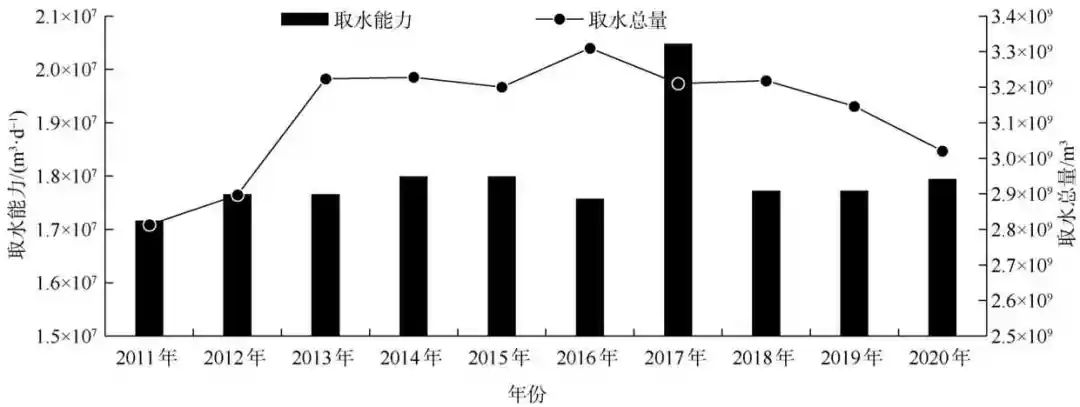

(3)试验期前进水水质

随着县域经济发展,该污水厂收水范围内于2014年引进一座发酵酒精厂。该酒精厂生产废水经自有废水处理设施处理至纳管标准后,排入市政管网,进入该污水厂处理。

酒精废水原本只有1 500 m3/d,因该厂效益较好,生产规模扩大,生产废水水量增加至6 000 m3/d,导致该县污水厂进水中酒精废水占比达40%。酒精厂废水处理设施排口仅对水量和CODCr进行监控,氨氮、TN等其他指标并未监控。经检测,酒精厂废水在CODCr符合纳管标准的情况下,极易导致该生活污水处理厂进水氨氮和TN等指标超出设计标准。该生活污水厂无法处理该部分废水,导致泵站停用一座,水量急剧降低。

受外部因素影响,该污水处理厂自2019年以来水量急剧下降,长期处于5 000 m3/d左右,最低时仅3 200 m3/d。截至试验前,该厂进水的CODCr严重偏低,多数时间处于50 mg/L以内,进水BOD5不足20 mg/L,进水TN质量浓度在20~30 mg/L,严重的情况下甚至要超过30 mg/L,超出进水设计值。进水量不足,进水C/N严重失调,导致出水TN有超标风险。

(4)试验期间难点

目前众多技改试验均在相对独立系统中进行,检测手段充足,数据能够获取和检测。但是该污水厂投运时间达10年,存在大量的内外部缺陷,导致试验推进困难。

一是生化过程在线检测仪表均报废,且未更新,改造过程除水质指标可检测外,水量、风量情况均靠人工判断;

二是污水厂员工整体技术水平较低,本项目需全程跟踪运行调整情况;

三是外部企业排水时间不固定,试验期间受雨水影响,来水TN相对偏低;

四是污水厂来水量较少,生化系统内的停留时间过长导致进出水检测的相对滞后性;

五是4组池体并联、共用一套配水系统和供气系统,池体间存在串水现象,导致无法对各影响因素做定量分析,只能进行定性判断。

· 1.2问题分析

(1)污水中氮的去除机理

污水TN主要由氨氮、有机氮、硝态氮、亚硝态氮以及氮氧化合物组成。其中,氨氮主要来源于水中的无机物或者有机氮的分解。生活污水中氮的去除由氨化、硝化、反硝化反应成,以生化去除为主。氮的硝化反应和亚硝化反应是由自养菌在好氧环境下进行,不需要额外提供能量,但是反硝化菌是异养菌,需要在碳源充足的情况下进行。

(2)该厂TN问题原因分析

该厂TN去除困难的原因有以下几点。

① 处理工艺先天不足。该污水处理厂主要采用厌氧-好氧工艺,以除磷为主,未考虑TN的去除问题,未设置缺氧段,无反硝化场所。厌氧区生物池采用生物滤池模式,好氧区生化池内采用生物接触滤池工艺,并未设置消化液回流和污泥回流工艺,好氧产生的硝态氮无法有效去除,在出水氨氮达标的情况下,TN削减量较少。

② 汽提回流技改不当。该厂为强化脱氮功能于2018年实施第一次技改。第一次技改内容为采用汽提回流方式,将好氧区末端混合液回流至最后第二级厌氧区,期望将第二级厌氧区技改为缺氧区。第一次技改并未改善系统脱氮功能,原因一方面是缺氧区有效容积较小,池内填料占用部分空间,导致缺氧水力停留时间不足1 h,停留时间远低于技术规范的缺氧水力停留时间(2~4 h);另一方面是汽提回流量不足,无法达到技术规范的硝化液回流比(100%~400%)。回流液中带有大量溶解氧,回流量无法提升和控制。

③ 进水C/N过低。反硝化反应需要碳源参与反应,进水中的碳源不足以满足反硝化脱氮反应所需的碳源。在厌氧区,聚磷菌与反硝化菌在抢夺碳源中处于优势地位,更加容易导致无充足碳源用于去除TN。

④ 现场好氧区在线溶解氧仪故障,其他区域未设置无溶解氧或氧化还原电位等检测设备,风机开启后无法通过各区溶解氧情况进行供气量调整,无法控制工艺参数。

⑤ 部分生活污水混有有机氮,但是一般的工艺无法将有机氮进行氨化,此部分TN无法去除。

分析TN去除的机理和该厂TN问题产生的实际情况,可明确该厂在工艺先天不足的情况下,通过改造增加缺氧段的思路是正确的,导致该次技改失败的原因是汽提回流无法有效控制。同时,结合该厂进水C/N过低情况,本项目针对该厂回流不足、缺氧区停留时间不够和碳源不足的情况开展改造研究。

02、研究亮点TN应急处理方案

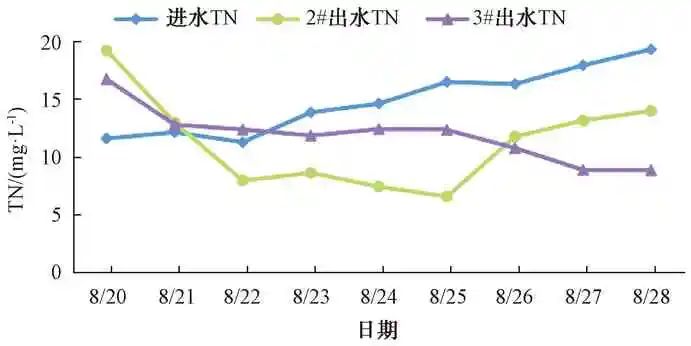

· 2.1问题分析硝化液回流系统改造

现有污水处理厂硝化液普遍采用泵或汽提方式实现回流,也有氧化沟采用内回流门方式进行硝化液回流。因该厂非氧化沟工艺,不具备内回流门改造条件。在前期也尝试汽提回流改造,因回流液含氧量过高和回流量不足问题,不再考虑。本次硝化液回流系统改造采用增加水泵提升的方式实现。

该厂生化池分4条线,2条线为独立一组。原设计每条线为独立单元,因工程质量和投运时间久远,组内2条线间有串水现象。原2018年汽提回流改造在1#线和2#线,本次对另外一组(3#、4#线)进行回流改造(图2)。

图2 回流系统改造示意图

(1) 在3#、4#线好氧区尾部各加设一台回流量为150 m3/h的潜污泵(品牌蓝深,口径为150 mm,扬程为4 m,功率为4 kW),设计回流比为100%,满足技术规范关于回流比为100%~400%的要求,敷设管径为150 mm的硬聚氯乙烯(UPVC)硝化液回流管至厌氧前端,将厌氧区改造为缺氧区(TP在预处理段通过加药去除,不考虑厌氧生化除磷),延长缺氧停留时间。2020年8月20日完成该硝化回流系统的安装。

(2) 进水水量少,回流比过高,无法使系统内形成缺氧环境。本项目于8月21日对回流管道进行改造,每条线的回流管增加2个阀门,分别至缺氧区、好氧区。通过将多余的回流量转移至好氧区,控制缺氧区回流量和溶解氧。

· 2.2溶解氧控制

好氧区溶解氧质量浓度长期在4 mg/L以上,溶解氧过高,保持设定回流量的情况下,会破坏缺氧区缺氧环境,抑制反硝化反应,降低反硝化效果。

整个生化系统共用一套供气系统,各风机变频器老化,无风量检测装置,调节功能差。8月21日开始调整风机为间歇运行模式,通过降低好氧池溶解氧,以降低整个系统溶解氧,使得缺氧区的溶解氧控制在0.5 mg/L以内。

经对好氧区、缺氧区溶解氧经行反复检测,风机运行时间从常开调整到为开5 h停3 h,可满足缺氧区缺氧环境为2 h左右的要求,即符合技术规范关于停留时间为2~4 h的规定,又不影响出水CODCr和氨氮等水质指标。

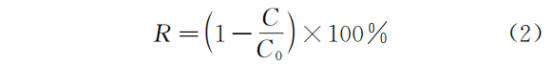

· 2.3乙酸钠投加

(1) 乙酸钠实际当量

本次技改试验采购净含量为58%乙酸钠。根据相关资料,乙酸钠作为外部碳源的CODCr当量参考值为0.68 kg CODCr/kg。理论计算,该批次乙酸钠当量为0.391 kg CODCr/kg。经试验检测,乙酸钠CODCr当量为0.407 kg CODCr/kg,与理论值接近,数据有效。

(2) 乙酸钠投加量计算

按照外部碳源投加量建议,计算方法如下。

Cm=5N

其中:Cm——必须投加的外部投加碳源量(以CODCr计),mg/L;

5——反硝化1kgNO3--N要投加外部碳源量(以CODCr计),kg;

N——需要外部碳源去除的TN量,mg/L。

本次按去除10 mg/L TN暂估乙酸钠投加量,因池体串水和碳源利用率影响,实际TN去除量并未到理论计算值。

(3)对照组与试验组

对照组:生产线中的1#线和4#线,未进行乙酸钠投加,按照正常生产进行。

试验组:2#线于8月20日开始投加乙酸钠,投加量为125 mg/L,8月24日停止投加;3#线于8月24日开始投加乙酸钠,投加量为166 mg/L。

03结果与讨论

技改期间,本项目采用哈希手持式溶解氧仪对各生产线缺氧区溶解氧进行实时监测,采用《水质 总氮的测定 碱性过硫酸钾消解紫外分光光度法》(HJ 636—2012)对各生产线进出水TN进行了检测。

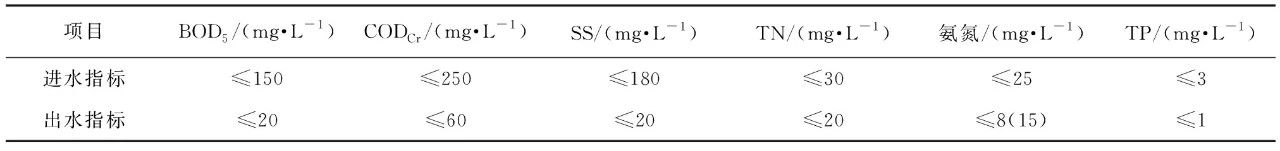

(1) 碳源的影响

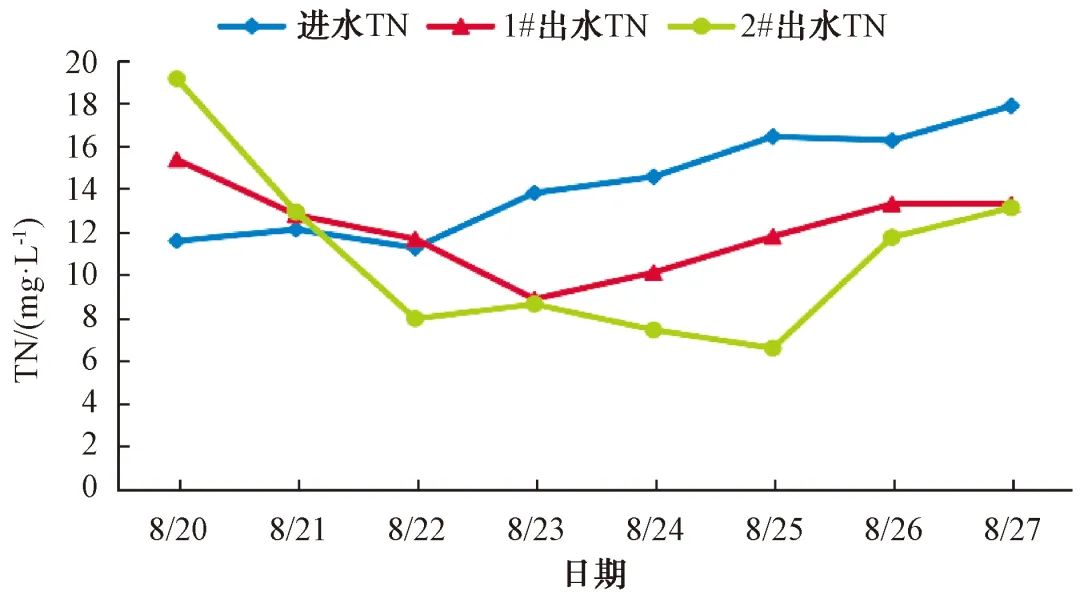

8月20日,2#线开始投加碳源,2#线出水TN明显降低,去除量明显增加。8月24日,2#线停止投加碳源,2#线出水TN开始回升,去除量降低。8月24日,3#线开始投加碳源,3#线出水TN开始降低。可以看到投加碳源之后TN的去除量有不同程度的增长,与碳源的投加量成同向增长关系,停止投加后,TN去除量明显下降(图3)。

图3 TN与碳源的关系

参照组内的TN去除效果内对比:1#线未投加碳源,2#线8月20日—24日投加碳源。可以看到碳源投加前,两组TN的去除量基本相同;2#线投加碳源后,TN去除量明显高于1#线;2#线停止投加碳源后,TN去除量明显降低,2 d后恢复至1#线TN去除效果(图4)。

图4 TN与碳源的关系

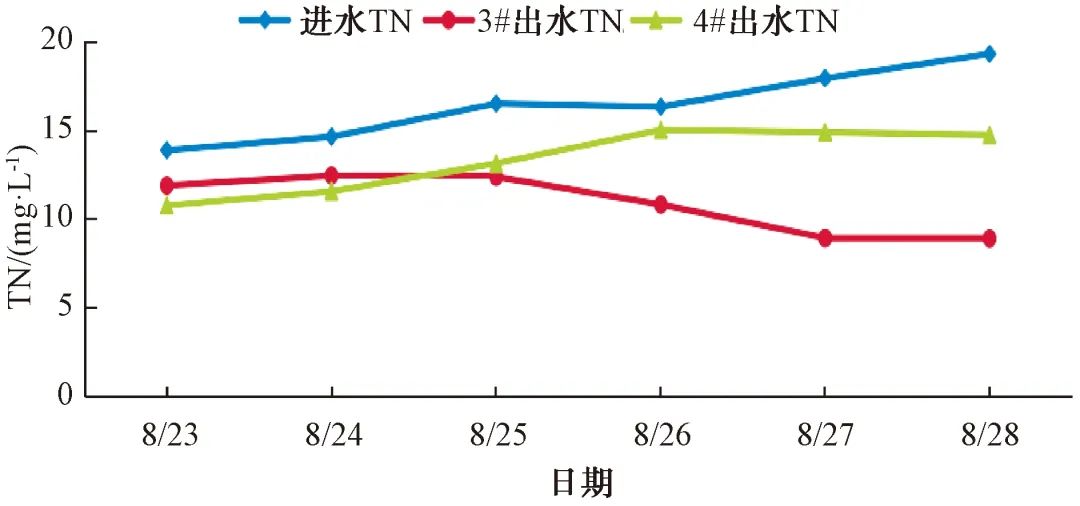

技改组内的TN去除效果内对比:4#线未投加碳源,3#线8月24日开始投加碳源。可以看到碳源投加前,2组TN的去除量基本相同;3#线投加碳源后,该线TN去除量明显高于4#线(图5)。

图5 TN与碳源的关系

(2) 溶解氧的影响

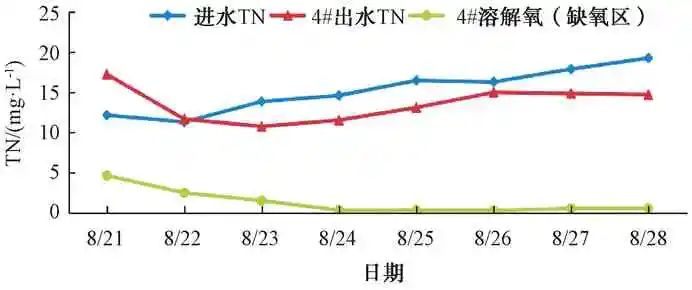

4#线未投加外部碳源,只进行回流改造和溶解氧控制。

8月21日风机间歇运行,开5 h停3 h,以控制好氧区溶解氧来调整整个系统的溶解氧。但是8月24日前,4#线缺氧区的溶解氧较高,不能形成缺氧环境,反硝化作用很弱,TN的去除量较低。8月24日后严格控制缺氧溶解氧在0.5 mg/L以内,TN的去除率显著(图6)。

图6 TN与溶解氧的关系

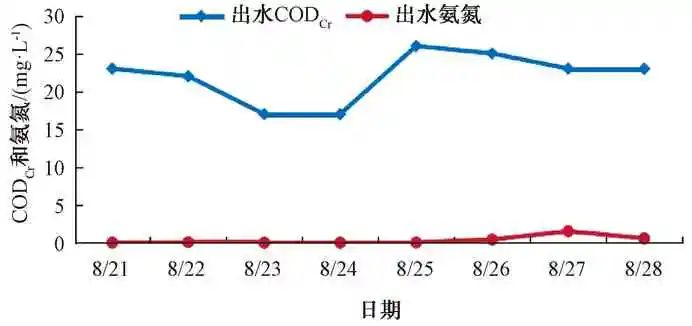

(3) 风机运行参数的影响

风机采用间歇运行模式,一方面可有效降低能耗,另一方面可在低溶解氧的情况下,增大硝化液回流比例,有利于TN的去除。

8月21日风机间歇运行后,在对好氧区的溶解氧合理控制下,风机运行时间减少,仍可满足出水CODCr和氨氮达标(图7)。

图7 风机调整对出水CODCr和氨氮的影响

(4) 效果跟踪

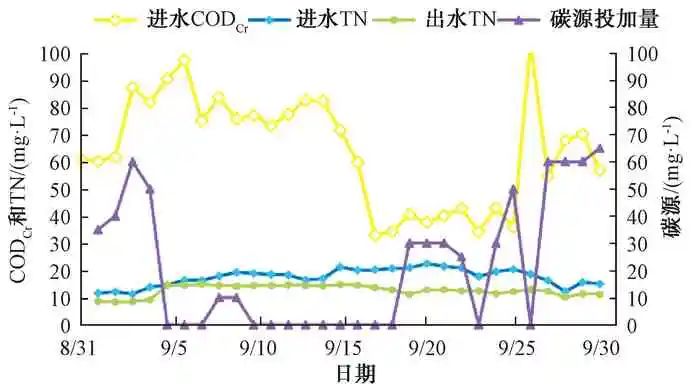

本项目对生产线3#线和4#线进行相应的硝化液回流改造,制定了风机调度和碳源投加方案,将改造后的1个月作为巩固期,统计了该期间碳源消耗和进出水情况(图8)。

图8 巩固期碳源投加量和进出水数据

本项目在硝化液回流改造完成后,在巩固期内按照风机调度方案控制系统各区溶解氧。按照碳源投加方案,结合进出水水质在线监测指标指导碳源投加。对巩固期数据进行追踪记录,通过生化系统内硝化液回流改造、控制反硝化溶解氧和投加碳源方式,明显增加污水厂生化系统TN去除量。

同时,通过风机启停时间的控制,巩固期内该厂电费较上一年同期降低19.7%。虽然碳源投加导致药剂费增长,但因间歇投加,药剂费用增长较低;巩固期内电费和药剂费较上一年同期增长约10%,在该厂可承受资金范围内。

04、结论

改造试验期间,外部企业废水并未排水,且受雨水影响,雨水进入污水处理厂,厂区进水TN较低,出水TN有较明显的下降。在改造后的一年多时间里,污水厂在进水TN超过设计值的情况下,均能保持达标稳定运行。为了满足地方监管要求,在后续一级A提标改造工程尚未完成期间,原系统可将出水TN指标稳定在一级A排放标准内,为工程建设争取了时间,为地方节能减排做出了突出贡献。

(1) 老旧污水厂在工艺存在缺陷、现场条件有限、资金短缺的情况下,通过增加硝化液回流、控制溶解氧和投加碳源的措施,可有效提高生化系统TN去除率,增加TN去除效果。这些措施也可用于其他城镇生活污水厂突发TN超标时的应急调整。

(2) 严格控制风机的运行参数,不仅有利于系统溶解氧的控制,而且有利于节省能耗。但是污水处理厂低CODCr浓度进水情况下,要发挥生化系统的脱氮作用,需要投加大量的碳源,将增加大量的药剂费和人力成本。

(3) 因现场条件受限,本次试验时间较短,且厂区的进水量、水质都不太稳定,池体内部缺陷等问题,数据相对太少,需要后续的跟进试验。

(4) 建议污水处理设施设计或运行过程中,重视管网建设运营,做好截污和雨污分流,加强工业废水监管。污水处理厂适当增设过程监控仪表,一方面便于工艺参数精准调控,做好节能降耗;另一方面可及时发现异常,并采取应对措施。