老旧水厂滤池的滤料堵塞了怎么办?

某水厂设计供水能力为6.0×104m3/d,原水取自本地水库,水厂采用常规水处理工艺“水力混合-网格絮凝-斜管沉淀-双阀滤池过滤-次氯酸钠消毒”。因该水厂建设年代较早,建设标准较低,其双阀滤池存在过滤周期短,采用单水冲洗,配水不均匀,反冲效果差导致滤池滤料堵塞的问题。经检测,含泥率达1.83 %,滤后水浊度为0.26 NTU,较常规升高23.1 %。且每年5~10月,水库原水铁、溶解性锰含量较高,增加了滤池的运行负荷,存在浑浊度、色度超标的风险,给日常生产运行带来挑战。

该水厂自运行以来,多次出现上述情况,针对该问题,该水厂采取提高滤池反冲洗频次,增加曝气冲洗、增补滤砂等一系列应对措施,降低了滤池的运行负荷,反冲强度提高了16.7 %,过滤周期由措施前的12 h延长至16 h,有效改善了滤料堵塞的情况。滤料含泥量整体降低12.6 %,出厂水浑浊度由0.27 NTU降低至0.19 NTU,其他出水指标完全满足《生活饮用水卫生标准》(GB5749-2006)限制要求,避免了因滤料堵塞的问题带来的水质风险,保证了出水水质,可为存在同类问题的水厂提供技术参考。

滤池滤料堵塞是什么原因?

滤池作为常规水处理过程最后的把关设备,因长时间运行,在滤层的截留和吸附作用下形成滤料板结层是一种常见的现象,出现滤池滤料板结堵塞的原因主要有以下几方面:

(1)运行时间长,反冲不充分。

该水厂滤池连续运行时间长达20 a(水厂自投产以来,未停产更换过全部滤砂,单格补砂不需停产),不具备改为气水反冲洗滤池的条件,仅采用单一水冲反冲洗方式,导致滤池反冲洗不充分,滤料表面的杂质黏附力增强,滤料空隙变小,滤池滤料板结严重,进而导致滤池过滤效果差,出现过滤周期由24 h降低至12 h,滤后水浑浊度由0.18 NTU升高至0.26 NTU、出厂水浑浊度由0.20 NTU升高至0.27 NTU、出厂水余氯下降约0.4 mg/L的现象。

(2)设计参数不合理,过滤效果差。

根据现行《室外给水设计标准》(GB50013-2018)要求,滤层厚度与有效粒径之比(L/d10值):细砂及双层滤料过滤应大于1000,粗砂滤料过滤应大于1250。该水厂目前仍采用原设计石英砂单层滤料过滤,粒径0.6~1.2 mm,有效粒径d10=0.70 mm,层厚700 mm,无法确保滤池厚径比>1000,以满足现行标准要求,保障过滤效果。有研究表明滤层厚度与滤料粒径的关系对过滤性能的影响很大,滤料粒径越小,对浑浊度的去除效果越好,L/d10越大,过滤周期越长,周期产水量越高。

(3)沉淀效果差,滤池负荷增高。

每年5~10月,降雨量增多,一是进水负荷增加,沉淀池停留时间不足,运行效率降低,造成沉后水最高浑浊度为0.87 NTU,较常规上升33.3 %,出厂水最高浑浊度为0.35 NTU,较常规升高29.6 %;二是本地原水铁、锰含量较高,采用投加高锰酸剂预处理,水中溶解Mn2+不能在混凝沉淀过程中完全去除,造成Mn离子被滤池截留,增加了滤池的运行负荷。

如何应对滤池滤料堵塞措施

为应对滤池滤料堵塞、板结从而造成出水浑浊度、色度不达标带来风险的问题,经过一段时间的摸索,该水厂采取多项应对措施以确保出水水质安全,具体如下:

(1)高锰酸钾预氧化

针对原水每年(5-10月)溶解性锰含量较高,采用0.3 mg/L高锰酸钾进行季节性投加,通过强氧化作用将水中价锰氧化成四价锰沉淀,去除部分锰,降低滤池运行负荷。根据该水厂工艺流程,高锰酸钾投加位置约在配水井前5米处。

(2)提高滤池反冲洗频次

滤池反冲洗周期缩短,沉后水浑浊度与出厂浑水浊度变化不大,滤料成泥球状,可初步判断滤料板结堵塞,此时反冲滤层膨胀率降低,原水冲强度不能实现对滤层截留污染物的有效去除,而提高滤池反冲洗频次,加强反冲洗可改善滤层板结堵塞现象。滤料堵塞期间,将滤池反冲洗频次由原来的24 h/次缩短至12 h/次,并对不同滤层滤料含泥量取样检测,加大反冲洗强度,保证滤砂清洗彻底,使滤料含泥量满足正常滤层含量运行标准,保障出水水质。

(3)采用弱酸清洗滤砂表层

过滤过程水中颗粒不断聚集填充滤料空隙,使滤砂含泥量增多,滤池截污能力下降,在保障出水水质的前提下,采用弱酸清洗滤砂可有效降低滤砂含泥量并减少滤池反冲洗次数,提高滤池效率,降低能耗。保留滤砂上水位高度约20 cm,关闭滤池出水阀,对单格滤料酸洗,在滤格中加入浓度为5 %的草酸,混合后滤池中溶液pH值控制在6.0左右,对滤砂表层(50 cm)清洗,浸泡30 min后,较常规增加一倍水冲强度,水洗10 min,清洗滤料表面弱酸,确保冲洗彻底。检测清洗后滤料含泥量整体降低12.6 %,滤池过滤性能恢复,该酸洗过程不影响滤池正常运行且可提高出水水质。

(4)人工曝气增加冲洗强度

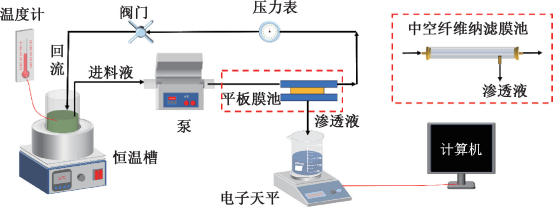

单水反冲耗水量高,各滤格进水流量不一致导致配水不均匀,滤池局部易出现死水区,逐日累积导致滤料密实、板结、滤池堵塞,反冲效果差。该水厂采取人工曝气实现气-水反冲,配置空气压缩机E790,功率7.5匹(1匹=735 W),接DN 15镀锌管,管口出气口共24个,分4列,每列6个,孔径为3 mm插入滤池进行人工曝气。水厂二期滤池共16小格,每格面积12 m²,每格曝气30 min,曝气完毕后用水反冲洗10 min,连续3天每天对滤池曝气处理一次,以实现气水反冲洗,增加滤料颗粒的相互碰撞摩擦和滤层中水流剪应力,改善滤料再生效果,提高滤池运行效果,保障出水水质安全。强化冲洗第一阶段为人工曝气冲洗,第二阶段为单水反冲洗,气冲强度为2.5 L/(s·m²),反冲洗时间30分钟;水冲强度为15 L/(s·m²),反冲洗时间10分钟。

(5)填补新砂增加滤层厚度

在其他条件相同时,L/d10值越大,滤层滤料的比表面积越大,吸附截污能力越强。适当填补新砂,增加滤层厚度,可提高L/d10值。该水厂发现滤池工况不稳定,滤料严重板结时,更换部分滤砂,并将滤料厚度由原有的700 mm增加至1000 mm,对比更换增补滤砂前后滤池运行效果,该方法对滤池反冲洗参数未造成明显影响,滤池未出现跑砂、漏砂等不良现象,且在不影响滤池运行效果的前提下,强化了过滤效果。

滤池滤料堵塞的改善情况

采取应对措施后,滤池的过滤周期由措施前的12 h提高至16 h,每年可减少反冲洗180次,滤砂含泥量和出水指标均有明显改善。

(1) 滤砂含泥量

高温高降雨季节,滤池滤料堵塞板结期间,测试该水厂污砂的含泥量,发现采取措施后,不同滤层的含泥量均有所下降,取样10 cm滤料含泥量由1.83 %降至1.52 %,取样30 cm和50 cm滤料含泥量分别由1.51 %和1.42 %降低至1.32 %和1.21 %,滤料含泥量整体降低12.6 %,滤砂较措施前蓬松且滤砂板结程度明显下降,实践证明采取的措施切实可行,可借鉴应用。

(2)出水指标

滤池滤料堵塞板结期间,采取措施后,出水指标均有改善,滤后水、出厂水浑浊度分别由0.26 NTU和0.27 NTU降低至0.15 NTU和0.19 NTU,滤后水浑浊度去除率由措施前的72.9 %升高至76.6 %,出厂水pH值由7.31降至7.28,余氯由0.53 mg/L提高至0.57 mg/L,出厂水完全符合水厂内控标准和《生活饮用水卫生标准》GB5749-2006要求,实践证明采取的一系列措施切实可行,可在滤池滤料堵塞,运行效率低期间借鉴应用。

(3)其他出水指标

高温多降雨季节,滤池滤料堵塞板结期间,原水中CODMn,氨氮和色度指标均良好,铁、锰含量偏高,最高值分别为0.56 mg/L和0.24 mg/L。出厂水CODMn,氨氮和色度分别为0.70 mg/L、0.03 mg/L和<5度,铁、锰含量均<0.05 mg/L,完全满足《生活饮用水卫生标准》(GB5749-2006)限制要求。该结果说明水厂采取的应对措施科学有效,可有效保障出水水质安全。

滤料堵塞处置方法的总结

(1)高温、多雨季节,溶解性锰含量较高,采用0.3 mg/L高锰酸钾进行季节性投加,可有效去除水中溶解锰,减轻滤池运行负荷。

(2)高温、多雨季节,进水负荷增加,沉淀池出水不佳期间,应加强对滤池滤料的冲洗频次,补充曝气冲洗,防止滤料板结,堵塞滤池。

(3)滤池板结,滤砂含泥量高时,可采用弱酸溶液对滤池滤料进行清洗,降低含泥量。

(4)强化反冲洗强度,将单水反冲方式改为气水反冲结合的方式,可有效解决老旧水厂单水反冲导致滤池过滤效果差,滤料板结堵塞的情况。

(5)水厂应加强水厂滤池过滤效果预警机制和过程水检测,及时发现滤池工况不稳定的情况,通过补增新砂的方式,增加滤层厚度与有效粒径之比(L/d10值),增加滤池过滤效果,防止滤料堵塞板结,影响出水水质。