污水厂提标改造也能事半功倍

污水厂的提标改造这个话题,小编在各种大会小会上讲过无数次,这么多年能一直讲还总有人听,总结了一下原因:首先是因为公司出钱了;如果还有其次,那就是每次讲的话题方向和引用的案例都不大一样。

归纳了一下最近几年讲污水这个话题的一些大会报告题目,也能略见一斑:

当然另一个角度来说,小编对报告起标题的能力貌似也略有增长(主要是为了说这句话,没有人夸咱就自己夸)。

01 话题的由来

污水厂提标改造也能事半功倍是最新的一个,这个话题的出炉说来也有意思。去年讲了一年因地制宜的污水提标改造解决方案,获得了不少好评(所有的批评也都是好意的,因此我都把它归纳到好评范畴内)。

但是老是讲一个话题,人家都听腻了,这样讲下去很多人就不会认真听了。每个报告要呈现些不一样的内容才有吸引力,就跟炒菜一样,同样是西红柿和鸡蛋,你不能老是做个西红柿炒鸡蛋糊弄人,起码可以做西红柿蛋花汤、糖拌西红柿、蒸鸡蛋羹、茶叶蛋等等换点花样(欢迎补充,一不小心又暴露了身份)。

于是上个月就开始琢磨,梳理了十来个新老项目,仔细研究每个项目的情况,争取挖掘出来新的亮点。经过一个月的酝(TUO)酿(YAN),在高(LAO)人(BAN)指点下,这个题目就应运而生了。

02 事半功倍的提标改造

事半功倍,顾名思义那就是花更少的钱、办更大的事。

花更少的钱,泛指投资省、运行费用少、占地小,用最热门的话说那肯定会减少碳排放(蹭热点蹭的有点生硬啊);

办更大的事,泛指出水水质好、处理规模大、操作运行稳定、甚至为今后可能的工作还预留一些灵活度。

要做到事半功倍,就得打破传统的思路和方法,将其化繁为简。

今天先介绍两个采用Biofor DN工艺做提标改造的项目,看看如何利用反硝化生物滤池做到事半功倍。这两个项目思路都一样,均是用反硝化滤池只处理部分污水,另外一部分直接超越,二者混合后总氮达标。这样做的好处起码有三:

减少反硝化所需的人工碳源投加量,从而减少运行费用

减少设备投资费用

减少占地面积、节省土建成本

当然,要实现这样的提标改造过程,需要选用的反硝化滤池具有较高的脱氮能力,这是尤为关键且重要的。小编特意节选了两个最具有代表性的案例做介绍。

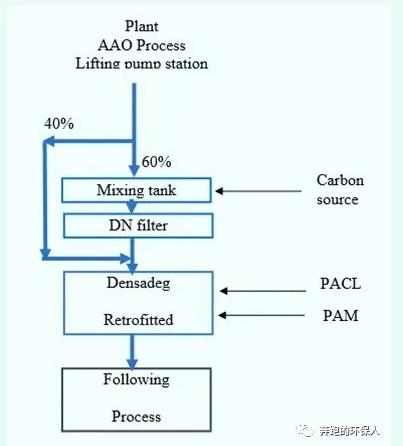

03 大连马栏河污水厂

项目名称:大连马栏河污水厂

设计单位:中国市政工程东北设计研究总院有限公司

项目介绍:位于大连星海广场旁,开建于1998年,一期处理规模12万吨/天,2001年投入运行。它是利用世界银行贷款兴建的一座污水厂,采用法国得利满(现苏伊士水务工程)的技术,占地面积4.3公顷,仅为常规活性污泥工艺项目占地的40%左右。

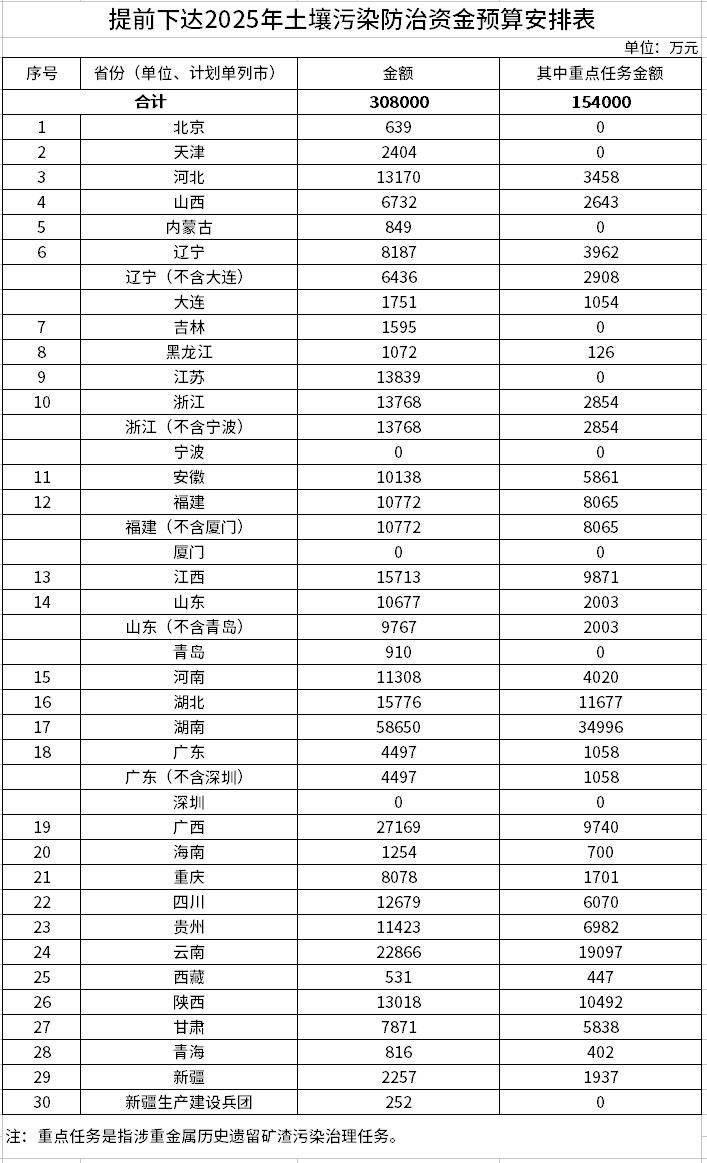

该项目是国内第一次以曝气生物滤池技术来处理污水的项目,处理工艺为:Sedipac 3D高密池—Biofor CN滤池—Biofor N硝化滤池,出水设计标准为一级B标准。

通过这个项目,苏伊士将曝气生物滤池(BAF)技术引入国内。到2014年左右时,其出水COD依然可以达到40mg/L以下,可以说水质非常好。

这个项目的成功运行,对国内的BAF技术的推动起到了非常重要的作用,设计院、环保公司、高校和研究机构,基本上早年都去过该厂,网上随便一搜,就能发现十多年前研究BAF的很多的硕士、博士论文,都研究过这个厂的情况,可以说也对国内的学术界起到了很大的作用。

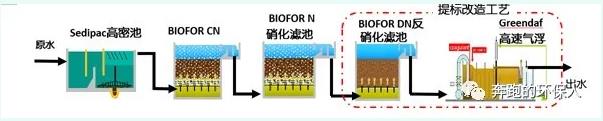

提标改造:2016年该污水厂提标改造,需要增加针对TN和TP的深度处理工艺。最终又采用了苏伊士提供的方案:Biofor DN反硝化生物滤池+GreenDAF高速气浮组合工艺。

设计单位:西北市政设计院天津分院

事半功倍:和其他污水厂提标改造不同,依靠Biofor DN的高负荷、高滤速等特点,用Biofor DN仅处理了65%的来水,剩余35%直接超越后与Biofor DN出水混合,然后再进入高速气浮进行化学除磷,最终出水保证到一级A。

提标改造后出水水质:

04 长沙金霞污水厂扩建提标改造

项目名称:湖南长沙市金霞污水处理厂,位于长沙浏阳河北岸金霞开发区,始建于上世纪八十年代,设计处理能力为6万吨/天。其中一期处理为3万吨/天。2002年由于城市发展需要和长沙污水总量的急剧增加,厂方对原有设备进行改造,并新建了一套12万吨/天的处理工艺,使得该厂处理能力上升至18万吨/天。该厂采用氧化沟处理工艺,原深度处理为普通高效沉淀池,出水水质一级A。

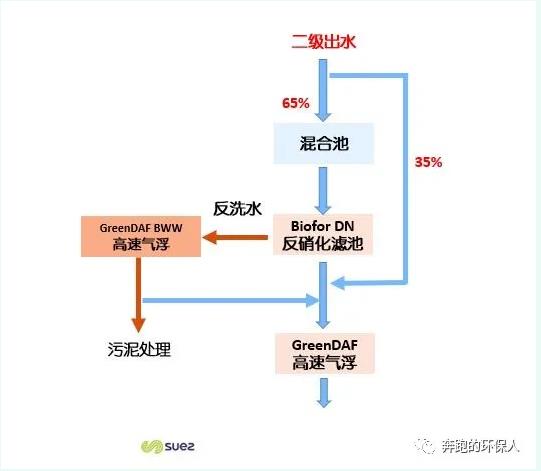

提标改造:2020年对该厂进行扩建提标改造工作,处理规模扩大至30万吨的同时,出水水质达到地标准IV类标准。采用工艺为“预处理+改良型AAO生物池+二沉池+反硝化生物滤池+高效沉淀池+活性砂滤池+紫外消毒”,出水标准执行《地表水环境质量标准》(GB3838-2002)Ⅳ类标准(总氮除外,执行10mg/L)。其中苏伊士负责了反硝化生物滤池的建设,和高效沉淀池的改造部分。

设计单位:中机国际工程设计研究院有限责任公司(牵头方)与中国市政中南设计研究总院

事半功倍:反硝化生物滤池采用苏伊士的Biofor DN滤池,DN滤池仅处理60%上游来水,40%直接旁通超越,DN池出水与旁通水混合后均匀进入后续改造扩容后的高效沉淀池进行化学除磷。

重点:反硝化生物滤池

反硝化生物滤池:仅处理60%的来水,另外40%超越。DN池采用Biofor DN滤池,设计规模为18万吨/天,出水TN可小于6mg/L。

DN池出水与40%超越的水混合后TN小于10mg/L, 进入高密池除磷处理

峰值滤速:共12座48.27m2滤池,平均滤速16.8m/h, 一座滤池反洗时18.3m/h,两座滤池反洗时20.2m/h

相对于国内竞品,为客户节省规划占地约1/3,近1000平方米,为业主在原本紧张的厂区内整体提标扩容提供了重要支持。

附赠:高效沉淀池改造

高效沉淀池改造:对原先已投运的高效沉淀池进行原址改造,按照苏伊士工艺要求优化土建结构和更换全新设备,使原18万吨/日的规模扩容67% 至30万吨/日,改造后出水TP<0.3mg/L, SS<10mg/L。

改造前:原来设计为18万m3/d,分两组,每组分两座高效沉淀池,单座设计规模4.5万吨/天,沉淀池直径18m,斜管池水力负荷为7.95m/h。

改造后:处理规模30万吨/天,斜管表面峰值水力负荷17.4m/h,考虑DN次反洗水回流时最高负荷为18.3m/h。土建改造基于改造的可实施性和便利性,考虑了尽可能少的土建结构改造,对整体的池型外尺寸(长宽高)不作调整。

担保运行电耗吨水约0.00888kwh(基于全年平均负荷)

最后,这两个提标改造案例的做法,都是巧妙利用Biofor DN池的高负荷处理能力,能将TN处理至更低水平(比准IV排放标准更低),因此可以仅处理部分污水,另外一部分直接超越后和前部分处理的水混合,混合后出水总氮依然可以达到准IV类排放标准。无论在设备投入、占地面积、土建成本、还是运行费用,都比传统的提标改造做法更加节省、节约,可以说为污水厂提标改造也做了一次碳减排。