某热电厂中水处理装置污泥脱水改造研究

慧聪水工业网摘要:某热电厂中水装置产生的污泥含水量大,运输过程对厂区物流通道区域环境造成影响。通过资料收集和现场踏勘等方式,对热电厂中水装置污泥脱水系统运行状态、设备出力等进行综合评估,经过工艺比选、方案设计、投资和运行费用估算等方式对可能的污泥脱水技术改造方案进行了多角度的论证和比较,最终确定了技术可行、经济合理的改造方案,将污泥含水率由之前的80%调整到50%以下,避免运输过程中污泥泥浆污染道路。

关键词:热电厂;工艺比选;污泥干化;改造方案;

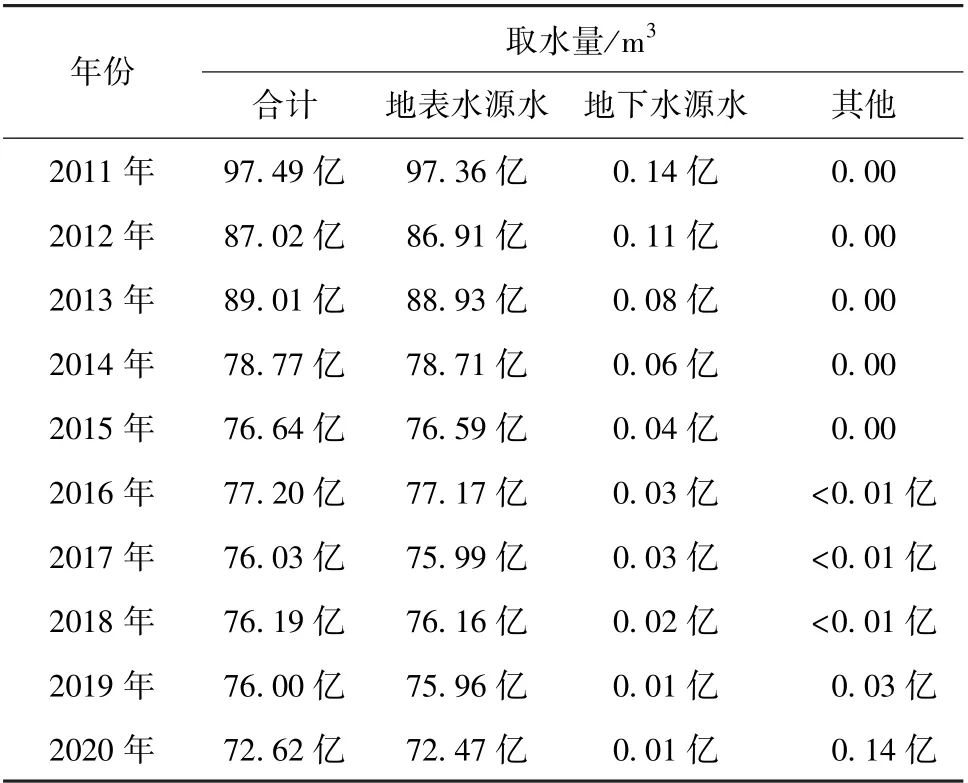

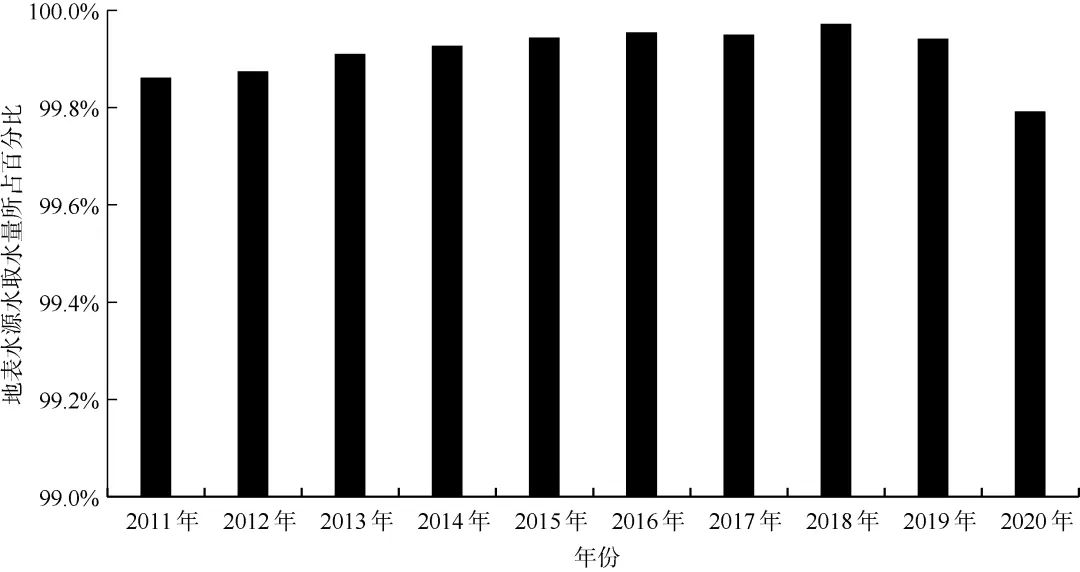

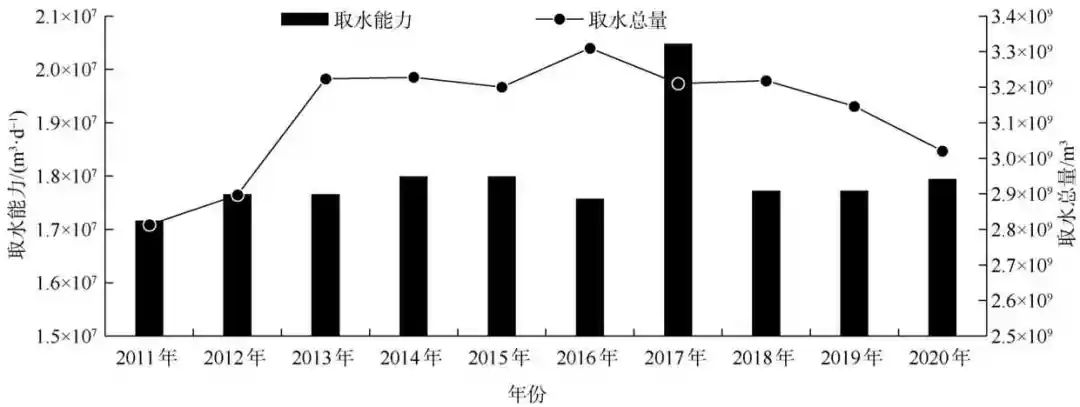

某热电厂装机容量为2×330MW,热电厂中水装置设计处理量为2200t/h,受季节及机组运行工况影响,中水装置目前实际产水量为600~1200t/h,平均污泥产量约为20t/d,平均含水率80%,脱水后污泥由热电厂负责外运处置。

由于中水装置产生的污泥含水量大,运输过程对2018年新投运的厂区物流通道区域环境造成影响。因此,对污泥源头减量化、无害化处理,将污泥含水率由之前的80%调整为50%以下,避免运输过程中污泥泥浆污染道路。

01污泥脱水改造背景概述

1.1概况

石家庄地区贫水,水价高,为降低用水费用,某热电厂补水水源主要采用经济技术开发区污水处理厂和桥东污水处理厂的排水,城市自来水作为电厂生产用水的应急备用供水水源。污水处理厂执行GB18918—2002《城镇污水处理厂污染物排放标准》一级B排放标准,碱度、硬度、SS等水质指标不满足电厂用水标准。热电厂投资约2916万元建设了一座日处理量为2200t/h的中水深度处理站(中水装置),市政污水水源经中水装置深度处理系统处理达标后,作为电厂循环水补水、脱硫工艺用水和锅炉补给水系统的原水。中水装置采用加药、絮凝、沉淀等工艺降低来水的碱度、硬度、SS。

1.2原污泥脱水系统简介

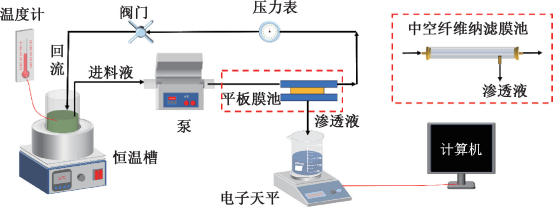

热电厂污泥来源于中水处理装置,该装置使用石灰软化絮凝过滤工艺。市政污水水源经中水装置深度处理达标后,作为电厂循环水补水、脱硫工艺用水和锅炉补给水系统的原水。中水深度处理装置工艺流程如图1所示。

水澄清池排泥直接排至连续式浓缩池,澄清池排泥由澄清池排泥泵输送到浓缩池进行浓缩,浓缩后泥浆送至离心式脱水机,脱水后污泥外运。目前平均污泥产量约为20t/d,平均含水量在80%以上。

02污泥脱水技术分析

污泥脱水工艺主要分机械式脱水技术和外加热源干化技术。根据相关要求,在充分考虑现场的实际情况(如场地条件、空间条件、设备状况、资源状况等)的基础上,进行污泥脱水工艺方案的选择。在脱水工艺方案的选择中,主要考虑:脱水效果、设备投资、环保要求、系统占地面积及布置条件、热源来源、能耗、原有设备的情况、工艺成熟度等。

2.1机械式干化技术

污泥机械脱水目前使用最多的有3种:板框式污泥脱水机、离心式污泥脱水机、带式污泥脱水机。

2.1.1板框式污泥脱水机

原理:通过板框的挤压,使污泥内的水通过滤布排出,达到脱水目的。它主要由凹入式滤板、框架、自动气闭式系统、滤板震动系统、空气压缩装置、滤布高压冲洗装置及机身一侧光电保护装置等构成。

优点:经过加药调质(药剂PAM和絮凝剂)能直接将含水分97%的污泥脱水至60%;极限条件下能将污泥脱水至含水率50%。

缺点:压榨时间较长,一个循环周期时间3~4h;滤框给料口容易堵塞,滤饼不易取出,往往需借助人工卸料,消耗劳动力;板框压滤机滤布采用PP或聚酰胺制造,使用寿命较短,易破板;为达到脱水效果,需要增加一定量的絮凝剂(木屑或生石灰),增加了运行成本。

2.1.2离心式污泥脱水机

原理:主要由转载和带空心转轴的螺旋输送器组成,污泥由空心转轴送入转筒后,在高速旋转产生的离心力作用下,立即被甩入转毂腔内。污泥颗粒比例较大,因而产生的离心力也较大,被甩贴在转毂内壁上,形成固体层;水密度小,离心力也小,只在固体层内侧产生液体层。固体层的污泥在螺旋输送器的缓慢推动下,被输送到转载的锥端,经转载周围的出口连续排出,液体则由堰四溢流排至转载外,汇集后排出脱水机。离心脱水机最关键的部件是转毂,转毂的直径越大,脱水处理能力越强,但制造及运行成本都相当高,经济性差。转载的长度越长,污泥的含固率就越高,但转载过长会使性价比下降。

优点:离心脱水机处理能力相对较强,可连续运转。

缺点:电耗比较大,通常情况下每立方污泥脱水电耗为1.2kW/m3。处理后污泥含水率只能达到75%~80%。

2.1.3带式污泥脱水机

原理:带式污泥脱水机是由上下两条张紧的滤带夹带着污泥层,从一连串按规律排列的辘压筒中呈S形弯曲经过,靠滤带本身的长力形成对污泥层的压榨力和剪切力,把污泥层中的毛细水挤压出来,获得含固量高的泥饼,从而实现污泥脱水。

优点:带式压滤脱水机运行速度慢、无噪声,处理量比较大。

缺点:带式压滤机现场环境差、湿气大,易造成二次污染。带式压滤机由于滤带不能织的太密,为防止细小污泥漏网,需要投加较多的絮凝剂,一般加药量大于3kg/L(干泥)。处理后污泥含水率只能达到75%~80%。

综合分析板框式压滤机、离心脱水机、带式压滤机3种设备的运行方式及优缺点,其中离心式脱水机和带式压滤机无法满足项目污泥含水率低于50%的要求;板框式压滤机虽然在加絮凝剂的条件下能够将污泥脱水至含水率为50%,但该数值为临界值,运行过程中存在污泥脱水不达标的风险,且存在人力装卸、滤布寿命短、絮凝剂消耗大的缺点。因此,本次改造不考虑采用机械式污泥脱水机。

2.2外加热源干化技术

外加热源干化技术主要有间接加热圆盘式干化技术、太阳能干化技术、生石灰干化技术等。

2.2.1圆盘干化技术

圆盘主要由定子(外壳)、转子(转盘)和驱动装置组成。转子中心轴和转盘都是中空的,热油(180~220℃)、热水或者高压蒸汽(0.4~0.8MPa)通过其中并加热转盘,将热量传递给干化产品。转盘边缘的搅拌器将污泥均匀缓慢地推进并通过整个干燥机,产生的热蒸汽冷凝在转盘腔的内壁上,形成冷凝水并导出干燥机。为了防止污泥粘附在转盘上,在转盘之间装有刮刀,使得圆盘干化机不仅能进行污泥的全干化(含水率低于15%),也能适应污泥的半干化(含水率低于50%)。干化机负压运行[﹣(20~40)Pa],避免了干化过程中废蒸汽泄漏;废气中含氧量约2%,能够有效地预防粉尘爆炸。半干化蒸发单位水需耗热2000~3000kJ/kg,耗电约45kW·h/t。其优点是投资较少、运行安全、干化产品质量好,缺点是与太阳能干化相比能耗较高。

2.2.2太阳能干化技术

太阳能干化技术的核心是利用廉价的太阳能进行污泥干化。太阳能辐射加热,使污泥水分蒸发,并利用通风系统排出阳光房内湿空气,降低污泥表面空气湿度。其优点是能耗小,运行管理费用低;运行稳定安全,灰尘少;操作维护简单;清洁能源,符合可持续发展需要。缺点是占地面积大、处理效果受天气和季节影响较大。

2.2.3生石灰干化技术

生石灰与污泥内的水分发生化学反应时,1kg生石灰能以化学形式结合去除0.32kg的水,另外,所产生的反应热又可蒸发去除0.5kg的水。要使污泥含水率由80%降至40%,理论上1t污泥需要0.39t石灰。生石灰市场价格为300~600元/吨,则药剂成本为120~240元/吨。加入石灰后的污泥体积有所增加。干化产品一般用作酸性土壤的改良剂或建筑材料。生石灰干化技术工艺过程为:控制系统根据进出污泥含水率确定最佳配料比,控制电子称对污泥和活性石灰分别计量,称重后两者投加至搅拌筒内进行充分搅拌,反应时温度逐渐上升,最高可达到102~105℃,此时控制系统将排气阀开启,废气带走部分水分,当反应釜内温度下降至100℃时控制系统关闭阀门。

优点:干化产品pH值升高,根据污泥性质可干化后污泥做酸性土壤的改良剂或建筑材料。

缺点:无法连续运行,生石灰耗量较大,且因为生石灰的加入增加了干污泥量。

综合分析圆盘干化技术、太阳能干化技术、生石灰干化技术的运行方式及优缺点,3种技术都能够将污泥脱水至含水率为50%以下并保持稳定运行。太阳能干化技术受天气影响,且占地面积较大,本次改造可利用土地仅有18m×16m,不满足使用太阳能干化技术条件。生石灰干化技术与圆盘干化技术相比,药剂成本高(120~240元/吨),并增加了干化污泥的量。因此,建议采用圆盘干化技术。

圆盘干化技术可采用蒸汽、导热油、热烟气作为干化介质。该热电厂的厂区内能够稳定提供0.5~0.8MPa的蒸汽,而引取热烟气条件不便,同时与采用高品质电能的导热油介质相比,低品位蒸汽耗材更经济。因此,采用蒸汽为热源的圆盘干化污泥技术。

03污泥干化改造方案研究

3.1污泥干化改造总体设想

本次改造按照污泥含水80%,日产泥量为24t为输入条件,用原污泥离心脱水机和主螺杆输送机,通过增加污泥干化机,将污泥水分从80%降低至50%以下。

本次改造总体工程设想如下:(1)增加一台圆盘式污泥干化机,采用蒸汽作为热源;(2)原污泥螺旋脱泥房外,新增污泥干化间(单层建筑),用于放置污泥干化机和储存污泥;(3)在原中水装置电控间上部新增一层建筑,用于新增的电气控制间;(4)对原中水系统的废水池进行改造,并更换两台废水泵,新增一台废水搅拌器。

本次改造提出两个方案:(1)新增污泥干化机及附属设备、污泥干化间;将污泥干化烟气作为废水池曝气使用;在原一层电控间楼上新增一层电控间;改造废水池,更换两台废水泵,新增一台废水池搅拌器。(2)新增污泥干化机及附属设备、污泥干化间;污泥干化烟气采用水喷淋洗涤后经烟囱有组织排放,并设置粉尘在线检测系统;在原一层电控间楼上新增一层电控间;改造废水池,更换两台废水泵,新增一台废水池搅拌器。

3.2污泥干化系统设计

中水装置现有两台离心式污泥脱水机(Q=25~60m3/h),离心脱水机出口的污泥含水率为80%,出口污泥分别经两台子螺杆输送至主螺杆(Q=7m3/h),主螺杆伸出现有污泥脱水间外水平距离4.83m,螺杆出口高度为3.8m。

充分利用原离心脱水机及原螺杆输送机,在原脱水机间外,新增圆盘式污泥干化机。在原螺旋脱水间外侧,新建16.5m(长)×16m(宽)×6m(高)污泥干化间,放置污泥干化机及附属设备作为干污泥暂存间使用。在污泥干化机间、污泥暂存间内各设置起吊质量为5t的单轨电动葫芦,用于输送干污泥。

圆盘干化机热源采用电厂蒸汽,从原脱硝氨区蒸汽管道引DN80管道至圆盘干化机。

在圆盘干化机内,蒸汽与污泥间接换热,蒸汽冷凝后排至中水处理系统废水池(容积100m3),干化机蒸汽耗量约1.0t/h,蒸汽冷凝水的排入不会对原废水池运行产生影响。

污泥在圆盘干化机内干化过程,水分蒸发为气体,水蒸气伴着污泥颗粒的干化烟气需进行除尘净化。根据干化烟气的处理工艺,设计了2种方案:(1)干化烟气通过引风机提供的压力,先经过旋风除尘器除去大颗粒,之后通入中水处理系统废水池进行曝气,达到废水池搅拌的目的,能够减少废水池内污泥的沉淀;将干化烟气输送过程产生的冷凝疏水直接排放至废水池。污泥干化烟气温度约为100℃,其中饱和水蒸气含量为0.6t/h,将该烟气通入废水池曝气后,废水池升温约2℃。(2)干化烟气通过引风机提供的压力,先经过旋风除尘器除去大颗粒,再通过二级水喷淋塔进行洗涤,之后通过烟囱进行有组织排放,烟囱排放出口颗粒物小于150mg/m3(满足《大气污染物综合排放标准》),并设置在线检测系统。喷淋塔根据烟气颗粒物排放值定期更换喷淋水,将更换的喷淋水排至废水池,进行循环处理。

将两个方案污泥干化产生的废水都排至原废水池,不存在废水外排情况;两个方案均能达到污泥干化的目的。方案1与方案2相比,工艺流程较简单,设备投资较少,更具有技术优势。

04技术改造效益分析

4.1环境效益

改造后,将污泥中含水量由80%降低至50%,降低了中水外运污泥水分,污泥量可减少约4800t/年(8000h计),减少中水污泥外运的运输成本,可有效降低中水污泥运输过程中的环境风险,提升厂区总体安全文明生产水平。

4.2经济效益

实施改造后,增加固定投资500万左右,每年增加运行成本120多万元,污泥运输费用可减少至原来的50%左右。

4.3社会效益

中水污泥干化系统升级改造后,得到以下社会效益:(1)污泥中含水量由80%降低至50%,降低污泥体积便于运输,且节省了后续处理的空间;(2)本项目将污泥进行干化,有效地控制了污泥在运输、堆放过程中的二次污染,对于改善城市环境,提高人民的健康水平和促进城市的现代化建设具有十分重要的意义。

05结论

本次对水装置污泥脱水升级改造,采用圆盘干化技术。保留原有离心脱水机和螺杆输送机,新增一台圆盘干化机,采用蒸汽作为烘干介质。污泥含水率从改造前的80%降低为50%,设计污泥处理量为24t/d,年利用小时为8000h,改造完成后外运污泥量减少4800t/年。

在满足污泥干化要求的基础上,根据污泥干化烟气的利用和排放方式设计了两个方案。方案1是利用干化烟气对废水池曝气;方案2是对干化烟气进行除尘和有组织排放。方案1与方案2相比,工艺流程较简单,更具有技术优势。综合考虑两个方案的投资成本、运行费用等因素,推荐方案1为改造方案。