连续型电化学氧化系统处理电厂含氨废水的研究

慧聪水工业网[摘要]:设计并开发得到了连续型电化学氧化中试系统,用于工业含氨废水的连续处理。研究了电流密度、停留时间以及初始氨氮浓度、氯离子浓度、电导率等对系统氨氮去除效率的影响,并利用该系统对燃煤电厂末端含氨废水进行了应用试验。试验结果表明,系统的氨氮去除效率是由多因素共同决定的,该系统能够高效、连续、稳定、低能耗、绿色环保地处理电厂的实际含氨废水,为更大规模的工业化应用提供了理论依据和实践经验。

[关键词]含氨废水;电化学氧化;连续型;燃煤电厂

随着我国工业的持续发展,工业含氨废水对环境的威胁日益加剧。燃煤电厂由于锅炉给水加氨、脱硝喷氨等工艺,不可避免地会产生末端含氨废水。这些废水主要包括精处理再生废水、脱硫废水、氨区废水和尿素水解工艺排污水,氨氮质量浓度远远超出国家污水综合排放标准(GB8978—1996)中规定的氨氮污染物排放一级标准(15mg/L)。目前燃煤电厂末端含氨废水一般采用药剂法处理,通常需要投加大量药剂,不仅处理成本高,还容易产生二次污染,因此亟需一种绿色环保的末端含氨废水处理新方法。

电化学氧化法是一种环境友好的含氨废水处理技术,具有无二次污染、反应条件温和、易于与其他技术联用、处理成本低廉等优点,近年来受到了科研工作者们的广泛关注。目前电化学氧化法处理含氨废水的研究多借助槽式反应器,这种试验装置适合分批次、小规模的废水处理试验,但不利于大规模工业化应用实践。本研究在电化学氧化反应器的基础上,设计并开发了一套新型中试规模的电化学氧化系统,能够连续处理大水量、高氨氮浓度的电厂含氨废水。研究了连续处理模式下该系统对含氨废水的处理效率,以期能够找到高效、稳定、低成本、环境友好的燃煤电厂末端含氨废水处理新工艺。

1试验部分

1.1试验用水

试验所用水样为模拟水样和实际水样2种。模拟水样由某燃煤电厂精处理再生废水与氯化钠、氯化铵等药品配制而成,实际水样取自某电厂精处理再生废水和脱硫废水,主要水质见表1。

1.2试验装置

本连续型电化学氧化系统由电化学氧化反应器、预处理系统、酸洗系统组成,试验装置见图1。

由图1可知,待处理的废水首先在调节水箱使用药剂调节水质至试验要求,依次通过氯化铵调节氨氮浓度、氯化钠调节氯离子浓度和电导率、氢氧化钠调节pH,加药后的试验用水在调节水箱内自循环并通过曝气使药剂混合均匀,经由预处理系统滤除粒径超过200μm的悬浮物后,再经由输送泵恒流送入电化学氧化反应器进行氨氮的去除反应,反应器出水先于出水储罐临时储存,调节水质合格后外排。电化学氧化反应产物氢气和氮气随出水一起进入出水储罐,再由出水储罐顶部的风机排至大气中,防止了易燃易爆气体的集聚。

1.3仪器与分析方法

电化学氧化反应器采用板式双极性电极,阳极为钛基及贵金属氧化物涂层DSA、阴极为大面积纯钛。整个电化学氧化反应器采用三级串联模式,共包含10块极板,极板总有效面积为243.2cm2,其首、末极板与直流电源正、负极相连。电化学氧化反应器有效容积为0.3m³,进水管道和出水管道预留取样口,以方便取样分析进出水水质。溶液氨氮浓度由水杨酸分光光度法测定,使用DR6000型紫外可见分光光度计(美国哈希)。pH由inoLabpH7310型pH计(德国WTW)测定,氯离子浓度由SevenCompact型离子计(瑞士梅特勒)测定,电导率由DDSJ-318型电导率仪(上海雷磁)测定。

1.4试验方法

采用连续进出水的模式进行电化学氧化试验。根据试验需求分别控制进水水质、停留时长和反应器电流密度为恒定数值,在电化学氧化反应器进口或出口进行取样,测定水样中的氨氮浓度、氯离子浓度、电导率等,根据测定结果分析变量对电化学氧化过程的影响。

试验过程中始终控制反应器出口处水温小于40℃、反应器电流密度小于535mA/c㎡、废水停留时间小于30min(要求进水流量大于0.6m3/h)。

2结果与讨论

2.1电流密度的影响

氨氮的电化学氧化过程可分为直接电化学氧化和间接电化学氧化。直接电化学氧化过程是指氨氮被吸附在阳极表面,通过与阳极之间发生直接电子传递而被氧化。间接电化学氧化是指氨氮被阳极产生的强氧化物质如活性氯(Cl2、HClO、OCl-)、H2O2、O3、·OH等间接氧化。氨氮的氧化产物主要为N2,此外还有少量NO3-和NO2-。

保持停留时间恒定为15min(流量为1.2t/h),对模拟废水进行电化学氧化试验,取样并测量电化学氧化反应器进口和出口溶液的氨氮浓度,控制电流密度在0~535mA/cm³范围内,考察电流密度对氨氮去除效率的影响,结果见图2。

由图2可知,电极间的电流密度极大地影响氨氮的去除效果,氨氮去除效果与电流密度呈近似线性的关系。电流密度越大,反应器进出口的氨氮浓度之差越大,即系统对氨氮的去除效果越好;电流密度越小,反应器氨氮去除质量浓度也越小,即系统对氨氮的去除效果越差。在最高电流密度为535mA/cm2条件下,单次最多能够使氨氮质量浓度下降256.7mg/L。

2.2停留时间的影响

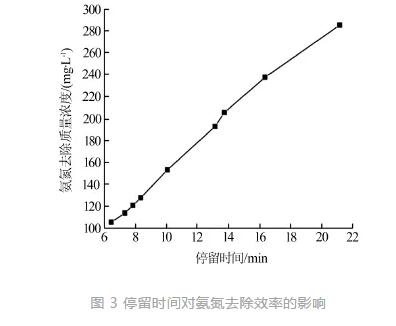

保持电流密度为535mA/cm³,通过调整反应器进水流量实现对反应停留时间的控制,对模拟废水进行电化学氧化试验,分别测量电化学氧化反应器进口和出口溶液的氨氮浓度,考察停留时间对氨氮去除效率的影响,结果见图3。

1

由图3可知,相同电流密度、不同停留时间条件下,系统对氨氮的去除效果随着停留时间的增加近似线性增大。但在实际应用中,过长的停留时间意味着过低的进水流速,在大规模废水处理中会影响整体处理效率。因此,应当在兼顾氨氮去除能力和整体处理效率的前提下,控制合适的停留时间。

2.3初始氨氮浓度的影响

保持停留时间为15min(流量为1.2t/h),控制不同的电流密度,对不同初始氨氮质量浓度(86、115、154、183mg/L)的模拟废水进行电化学氧化试验,检测分析电化学氧化反应器出口溶液的氨氮浓度,考察初始氨氮质量浓度对氨氮去除效率的影响,结果见图4。

由图4可知,在反应停留时间和其他水质条件都一致的前提下,装置出口氨氮质量浓度随电流密度变化的各条曲线基本平行,说明初始氨氮质量浓度不会影响氨氮的去除效率,电化学氧化去除氨氮的反应为表观零级反应。

2.4氯离子质量浓度和电导率的影响

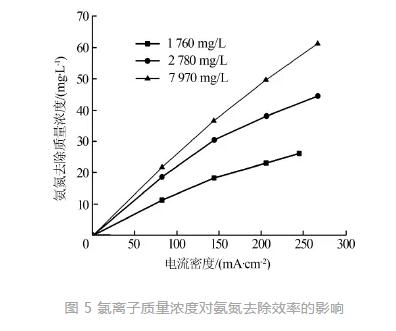

保持停留时间为15min(流量为1.2t/h),调整电流密度对不同氯离子质量浓度(1760、2780、7970mg/L)的模拟废水进行电化学氧化试验,分别测量电化学氧化反应器进口和出口溶液的氨氮浓度,考察氯离子质量浓度对氨氮去除效率的影响,结果见图5。

由图5可知,在电流密度、停留时间和其他水质相同的条件下,试验用水的氯离子浓度越高,系统对氨氮的去除效果越好。该结果说明间接氧化在电化学氧化去除氨氮的过程中起到了重要作用:大量的氯离子先在反应器阳极生成活性氯(Cl2、HOCl、ClO-等),然后再与氨氮进一步反应,从而达到去除氨氮的目的。但是在实际工业应用中,氯离子浓度并非越高越合适,过高的氯离子一方面增大了水体的负担,另一方面也使逸出进入空气的活性氯增多造成二次污染。

氯离子浓度的增加还能够一定程度上增大溶液的导电性。进水电导率会影响电化学氧化反应器的最大可调电流密度,影响实际应用中氨氮去除的效率。因此,控制进水的电导率在较高水平,对连续型电化学氧化系统处理电厂含氨废水有较大的意义。

2.5初始pH的影响

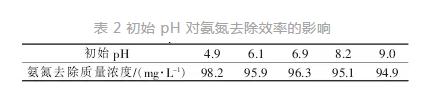

保持停留时间为15min(流量为1.2t/h),电流密度为250mA/cm2,对相同氨氮质量浓度(502mg/L)、不同pH的模拟废水进行连续电化学氧化处理,分别测量电化学氧化反应器进口和出口溶液的氨氮浓度,考察初始pH对氨氮去除效率的影响,结果见表2。

由表2可知,在初始pH为4.9~9.0的范围内,初始pH对连续型电化学氧化系统的氨氮去除影响不明显,表明该系统能够适应中性范围内不同初始pH含氨废水的处理。根据文献报道,过碱环境下溶液中的副反应增多,过酸环境下氯气容易溢出,两者都不利于溶液中的氨氮电化学氧化成氮气,因此应当尽量保持待处理溶液初始pH在中性范围内。

2.6连续型电化学氧化系统处理电厂实际含氨废水

在模拟废水电化学氧化试验所获得的优化工艺运行参数基础上,研究人员利用该系统连续处理了某电厂含氨废水。

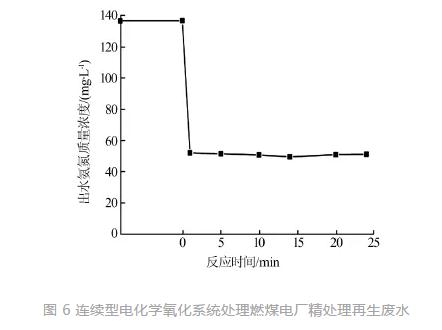

该电厂的精处理再生废水具有氨氮浓度高、氯离子浓度较低、电导率较低的特点(表1)。保持停留时间为12min(流量为1.5t/h)、电流密度为210mA/cm2(最大可调电流密度),对精处理再生废水进行了连续电化学氧化试验。电化学氧化反应前后反应器出口溶液的氨氮浓度见图6。

由图6可知,电化学反应开始后,反应器出口溶液氨氮质量浓度迅速由137mg/L下降至51mg/L,并在之后25min内保持稳定。该结果说明,连续型电化学氧化系统能够处理某电厂精处理再生废水,氨氮去除效果稳定。但该废水较低的电导率(6801μS/cm)限制了电化学氧化反应器的最大可调电流密度(210mA/cm2),较低的氯离子质量浓度(2150mg/L)也影响了系统的氨氮去除效率。经处理后的废水氨氮质量浓度(51mg/L)仍然超过了国家污水综合排放标准(GB8978—1996)中规定的一级排放标准(15mg/L)。

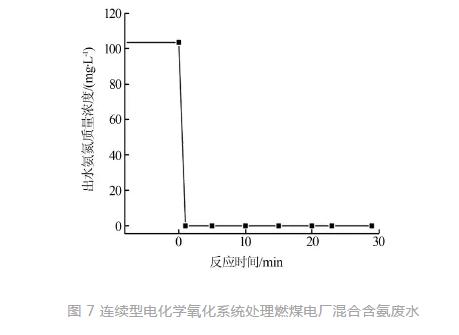

将该电厂的精处理再生废水与脱硫废水以体积比3∶1形成的混合废水,不仅大幅提高了进水溶液中的氯离子质量浓度(5060mg/L)和电导率(16430μS/cm)从而保证了氨氮的去除效率,也将钙镁离子控制在较低质量浓度(37mg/L),从而降低了结垢风险。保持停留时间为12min(流量为1.5t/h)、电流密度为352.7mA/cm2(最大可调电流密度),对混合废水进行了连续电化学氧化反应试验,结果见图7。

1

由图7可知,电化学反应开始后反应器出口溶液氨氮质量浓度迅速由103.5mg/L下降至0.3mg/L。

并在之后保持稳定。该结果说明,连续型电化学氧化系统对某电厂精处理再生废水-脱硫废水组成的混合废水有较好的处理效果,单次流过电化学氧化反应器即能够完全去除其中溶解的氨氮。此外,混合废水中的COD(主要由脱硫废水引入)也由37mg/L下降至0,证明该电化学氧化系统的高级氧化过程对溶液中有机物也有一定的降解作用。

对本试验中所采用的连续型电化学氧化系统能耗进行评估:每去除实际废水中1kg的氨氮,系统平均电耗为62.2kW·h。其中电化学氧化反应器电耗为45.3kW·h,恒流输送泵电耗为16.9kW·h。以0.4元/(kW·h)的电价估算,该系统氨氮的去除成本约为24.9元/kg。

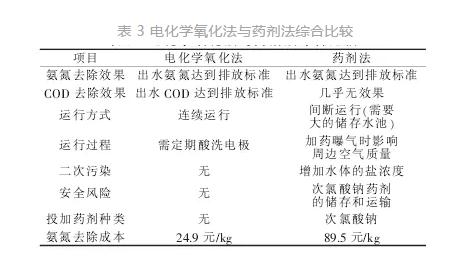

该电厂目前采用药剂法(折点氯化法)处理含氨废水,通过投加高浓度的次氯酸钠药剂(外购)将氨氮氧化反应成为氮气,其运行成本主要是次氯酸钠药剂费。每去除实际废水中1kg的氨氮需要投加110kg6.4%的次氯酸钠药剂(市场价格约814元/t),共需药剂费89.5元。电化学氧化法与药剂法综合比较见表3。

由表3可知,综合比较连续型电化学氧化处理与药剂法处理含氨废水,电化学氧化法不仅能够去除废水中的氨氮还能同步去除COD,无二次污染,无明显安全风险,具有显著的综合优势。虽然该电化学氧化系统前期设备投资较高,但其运行成本不到药剂法的1/3,整体经济性仍然占优。

3结论

(1)本试验设计的连续型电化学氧化系统能够以连续进出水的形式处理燃煤电厂的末端含氨废水,控制废水的氨氮质量浓度达到国家污水综合排放标准(GB8978—1996)中规定的一级排放标准(15mg/L)。

(2)在理论研究中,增大电流密度、延长停留时间、增加氯离子浓度有利于电化学氧化系统氨氮去除效率的提升,初始氨氮浓度变化和pH在5~9范围内变化几乎不会影响氨氮去除效率。

(3)在实际工业应用中,受限于反应器的最大安全电流和进水溶液的电导率,电流密度不能无限增大;过高的停留时间不利于工业应用中含氨废水处理的整体效率;氯离子浓度受到实际工业废水水质的限制,如采用额外加药的方式提升废水氯离子浓度将增大水体负担。

(4)根据燃煤电厂末端含氨废水不同的水质特点,将不同废水混合后经连续型电化学氧化系统处理,取得较好的处理效果。保持停留时间为12min(流量为1.5t/h)、电流密度为352.7mA/cm2,对于氨氮质量浓度为103.5mg/L的实际燃煤电厂末端含氨废水,能够保证系统出水氨氮质量浓度小于1mg/L。该系统连续运行3个月来氨氮去除效果稳定,运行过程中无需额外加药且能耗较低,是一种绿色环保的含氨废水处理方法。该中试连续型试验系统和试验结果为更大规模的工业化应用提供了理论基础和实践经验。