炼油厂剩余活性污泥脱水处理研究

慧聪水工业网 摘要:对炼油厂剩余活性污泥进行脱水处理,确定了絮凝剂及其投加量,并考察了相关运行参数对污泥脱水效果的影响。结果表明,在PAC投加量为200mg˙L-1、CPAM投加量为25mg˙L-1、操作温度为40℃、污泥初始pH值为8˙0、快搅强度为170r˙min-1、快搅时间为60s、慢搅强度为50r˙min-1、慢搅时间为8min的最佳条件下,污泥的脱水效果明显得到改善。在此条件下进行了多次实验,泥饼的含水率均低于81˙63%。

含油污泥是指在原油开采、集输、炼制等过程中产生的大量含油固体废物,一般分为油田含油污泥与石油化工行业(主要是炼油厂)产生的含油污泥。含油污泥中含有大量的病原菌、寄生虫(卵)、重金属、放射性元素及大量的苯、酚、蒽、苯并芘等难降解的有毒有害物质,若直接排放,会污染周围的土壤、水体和空气[1],对人体造成危害。含油污泥已被列入《国家危险废弃物目录》中的含油废物类,《国家清洁生产促进法》要求必须对含油污泥进行无害化处理。

石油化工行业的污水处理系统产生的污泥主要来自隔油池底泥、浮选池浮渣和剩余活性污泥,统称为“三泥”。长期以来,污水处理厂将“三泥”进行混合,浓缩处理。由于“三泥”的性质差别较大、成分极其复杂,难于脱水,处理具有一定的难度[2,3]。为解决此问题,研究者根据“三泥”的特性进行了分别处理的研究工作。作者对剩余活性污泥进行脱水处理,确定了复配絮凝剂及其投加量,考察了实验参数对污泥脱水效果的影响,确定了最佳处理条件,拟为实际应用提供技术支持。

1实验

1˙1泥样、试剂和仪器

泥样取自某污水处理厂剩余活性污泥浓缩池中,呈黑色,有恶臭味,富含大量微小絮体,pH值为7˙16,含水率为99˙68%,不含油。

无机絮凝剂(2000mg˙L-1),有机絮凝剂(1000mg˙L-1),盐酸溶液(1mol˙L-1),氢氧化钠溶液(1mol˙L-1)。

XQY-Ⅱ型旋转挂片腐蚀试验仪,江苏省江都市建华仪器仪表厂;真空抽滤装置;AB204-S型分析天平,瑞士梅特勒;202V1型电热恒温干燥箱,上海优浦科学仪器有限公司;PH211型酸度计,美国Hanna公司。

1˙2方法

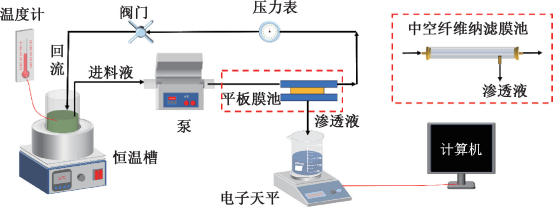

(1)将盛有500mL污泥的烧杯放入旋转挂片腐蚀试验仪中,进行浴热,使污泥的温度升高到预先设置的数值。

(2)在烧杯中投加聚合氯化铝(PAC),快速搅拌一定时间;再投加阳离子聚丙烯酰胺(CPAM),慢速搅拌一定时间,之后,停止搅拌。

(3)取出烧杯,将污泥置入浸润好滤纸的布氏漏斗中,真空抽滤8min。

(4)取少量的泥饼置于表面皿上,放入恒温干燥箱中,在105℃烘干至恒重,冷却,称重。先计算烘干前后泥饼的质量,再计算泥饼的含水率。

1˙3检测方法

泥饼含水率采用105℃干燥失重法测定。

2结果与讨论

2˙1复配絮凝剂的筛选

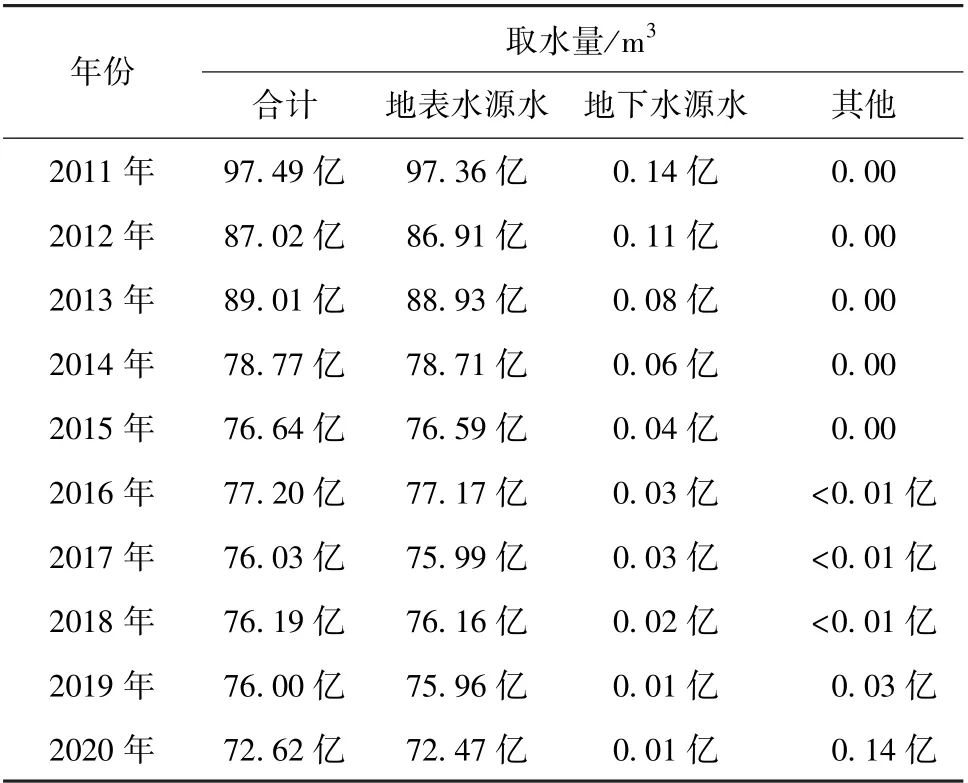

有机高分子絮凝剂和无机高分子絮凝剂的复合使用会强化“电中和”及“架桥”作用,从而大大降低絮凝剂的投加量,提高絮凝效能[4]。因此,利用实验室现有的絮凝剂进行复配,并在操作温度为35℃、污泥初始pH值为7˙16、快搅强度为150r˙min-1、快搅时间为30s、慢搅强度为70r˙min-1、慢搅时间为6min的条件下对复配絮凝剂进行筛选,结果见表1。

由表1可以看出,6#的处理效果最好,泥饼的含水率最低,水最清,絮体大而密实,沉速快。因此,选择PAC+CPAM作为复配絮凝剂。

2˙2复配絮凝剂投加量对剩余活性污泥脱水效果的影响

2˙2˙1PAC投加量对剩余活性污泥脱水效果的影响在CPAM投加量为20mg˙L-1、操作温度为35℃、污泥初始pH值为7˙16、快搅强度为150r˙min-1、快搅时间为30s、慢搅强度为70r˙min-1、慢搅时间为6min的条件下,考察PAC投加量对剩余活性污泥脱水效果的影响,结果见图1。

由图1可以看出,泥饼含水率起初随PAC投加量的增大而下降;当PAC投加量为200mg˙L-1时,泥饼含水率最低;当投加量超过200mg˙L-1时,泥饼含水率反而升高。这是因为:无机絮凝剂投加到污泥中,会发生一系列水解和聚合反应,生成大量的羟基络合物,水中的胶粒能够强烈吸附水解与聚合反应的各种产物,被吸附的带正电荷的多核络离子能够压缩双电层,并进行电中和作用,使污泥中胶粒的Zeta电位降低,从而使体系脱稳,进而改善了过滤性能;但无机絮凝剂投加量过大时,过多的正电荷可能使颗粒表面带正电,使体系复稳,反而引起过滤性能的降低[5]。因此,PAC投加量以200mg˙L-1为宜。

2˙2˙2CPAM投加量对剩余活性污泥脱水效果的影响

在PAC投加量为200mg˙L-1、操作温度为35℃、污泥初始pH值为7˙16、快搅强度为150r˙min-1、快搅时间为30s、慢搅强度为70r˙min-1、慢搅时间为6min的条件下,考察CPAM投加量对剩余活性污泥脱水效果的影响,结果见图2。

由图2可以看出,泥饼含水率起初随着CPAM投加量的增加愈来愈低;当CPAM投加量为25mg˙L-1时,泥饼含水率最低;当CPAM投加量超过25mg˙L-1时,泥饼含水率反而升高。这是因为[6~8]:阳离子絮凝剂在处理污泥时,具有正电荷中和、吸附架桥的双重作用,随着投加量的增加,促使了电荷中和、吸附架桥作用的进行,有利于絮体的形成和沉降,因而改善了污泥的脱水效果。但絮凝剂还有分散作用,当其用量过大时,大量的聚合物吸附在悬浮颗粒上将其包裹,在表面形成空间保护层,阻止吸附架桥作用的形成,使已经形成的絮体重新分散,变成结构松散的絮体,絮体中所含的水分难以去除,导致污泥脱水效果降低。因此,CPAM投加量以25mg˙L-1为宜。

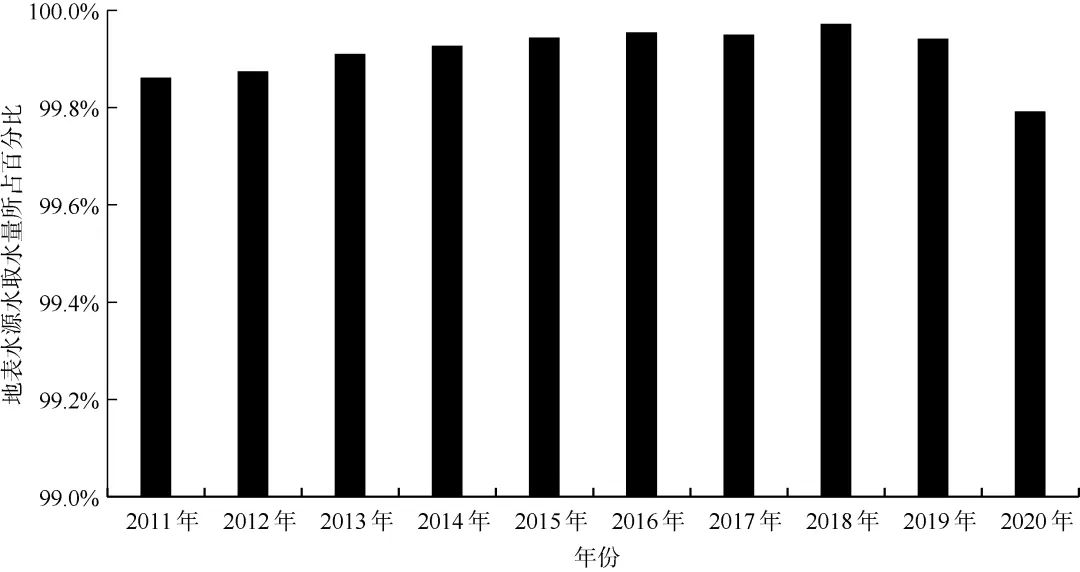

2˙3操作温度对剩余活性污泥脱水效果的影响

在PAC投加量为200mg˙L-1、CPAM投加量为20mg˙L-1、污泥初始pH值为7˙16、快搅强度为150r˙min-1、快搅时间为30s、慢搅强度为70r˙min-1、慢搅时间为6min的条件下,考察操作温度对剩余活性污泥脱水效果的影响,结果见图3。

由图3可以看出,泥饼含水率起初随着操作温度的升高而降低;当操作温度为40℃时,泥饼含水率最低;当操作温度超过40℃时,泥饼含水率反而升高。这是因为:污泥温度升高时,化学反应加快,水溶液粘度下降、凝聚分子扩散增加、絮体成长速度加快,同时水温升高时,布朗运动加剧,增加了碰撞的机会,有利于污泥凝聚成较大颗粒,从而促进了絮凝和沉降;但污泥温度过高时,化学反应过快,形成了细小的絮体,并且使絮体的水合作用加强,导致产生的污泥含水量高、体积大、难处理[9],反而使污泥的脱水效果降低。因此,操作温度以40℃为宜。

2˙4污泥初始pH值对剩余活性污泥脱水效果的影响

用氢氧化钠溶液和盐酸溶液调节污泥初始pH值,在PAC投加量为200mg˙L-1、CPAM投加量为20mg˙L-1、操作温度为35℃、快搅强度为150r˙min-1、快搅时间为30s、慢搅强度为70r˙min-1、慢搅时间为6min的条件下,考察污泥初始pH值对剩余活性污泥脱水效果的影响,结果见图4。

由图4可以看出,泥饼含水率起初随着污泥初始pH值的增大而降低;当污泥初始pH值为8˙0时,泥饼含水率最低;当污泥初始pH值超过8˙0时,泥饼含水率反而升高。这是因为:在低pH值情况下,混凝过程具有相对较低的凝聚速度、较长的反应时间和较小的絮体颗粒度[10],污泥的脱水效果较差;在pH值为8˙0的条件下,由于絮凝剂的水解产物具有较多的正电荷,胶体颗粒的电中和作用较大,形成的絮体较多,污泥的过滤性能较强,污泥的脱水效果较好;当pH值过高时,电荷改变时胶体颗粒之间的排斥力增大,阻止聚集,导致污泥脱水效果变差。因此,污泥初始pH值以8˙0为宜。

2˙5水力条件对剩余活性污泥脱水效果的影响

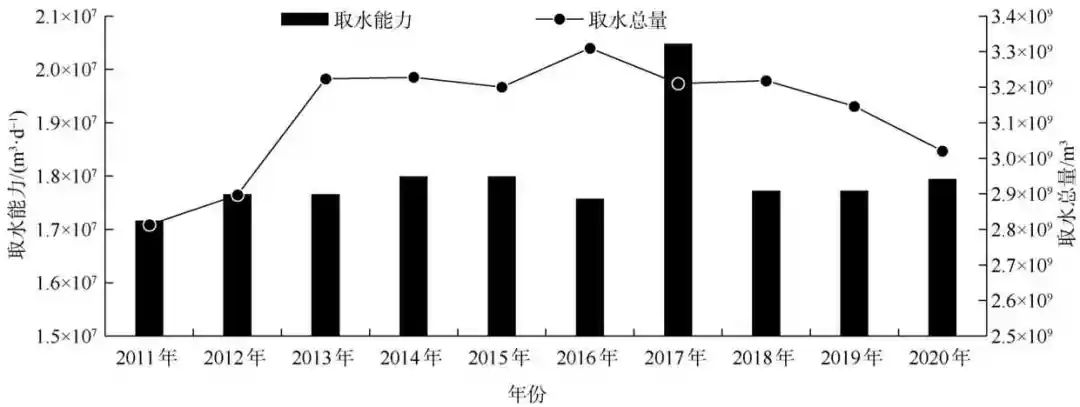

在PAC投加量为200mg˙L-1、CPAM投加量为20mg˙L-1、操作温度为35℃、污泥初始pH值为7˙16的条件下,采用正交实验对最佳水力条件进行了考察,结果与分析见表2。

由表2可以看出,4个因素对污泥含水率的影响顺序依次为:快搅强度>快搅时间>慢搅时间>慢搅强度。剩余活性污泥脱水的最佳水力条件是:快搅强度为170r˙min-1,快搅时间为60s,慢搅强度为50r˙min-1,慢搅时间为8min。

2˙6验证实验

剩余活性污泥脱水的最佳条件为:PAC投加量为200mg˙L-1,CPAM投加量为25mg˙L-1,操作温度为40℃,污泥初始pH值为8˙0,快搅强度为170r˙min-1,慢搅时间为8min。在此条件下,进行了多次实验,泥饼含水率均低于81˙63%。

3结论

(1)从6组复配絮凝剂中,筛选出处理效果最好的复配絮凝剂PAC+CPAM。

(2)絮凝剂PAC和CPAM适合剩余活性污泥脱水的最佳投加量分别为200mg˙L-1和25mg˙L-1。

(3)确定剩余活性污泥脱水处理的最佳运行参数如下:操作温度为40℃,慢搅时间为8min。

(4)在优化条件下,剩余活性污泥的脱水效果明显得到改善,泥饼含水率降低至81˙63%以下,达到了污泥处理标准(含水率低于85%)。

(5)剩余活性污泥浓缩池中的污泥受沉降时间、季节变化、供暖等因素的影响,其性质会发生相应的变化;中试现场条件和室内实验条件又存在着一定差别。因此,优化条件只能为剩余活性污泥无害化处理提供参考,具体应用时要在现场进行调试确定。

分享按钮