应该如何从煤化工“三废”中淘宝?

环保法规的一严再严,给煤化工企业造成了巨大压力。现代煤化工只有解决了环保难题,才能真正成为煤炭清洁利用的主力军,这已经成为业内共识。

在环保重压下,煤化工企业和科研单位变压力为动力,在煤化工“三废”的资源化利用上不断取得突破,废水、废气和废渣正在通过创新技术变身为新产品,越来越多尝到了甜头的煤化工企业也开始将以往的被动治污升级为主动治污。

污水问题饱受诟病

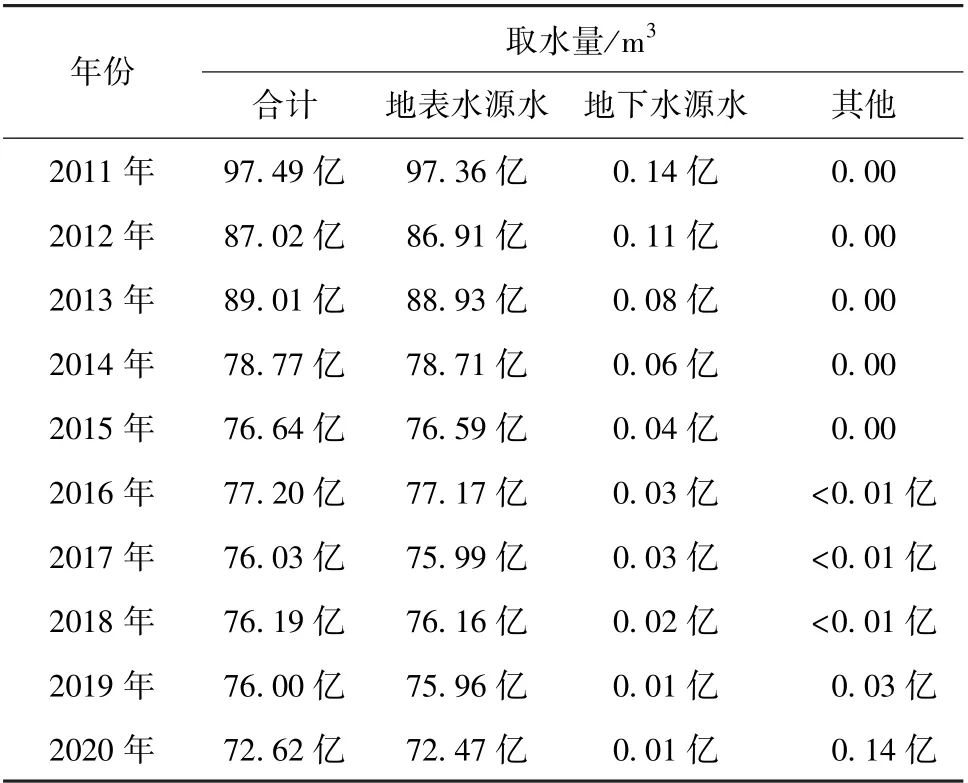

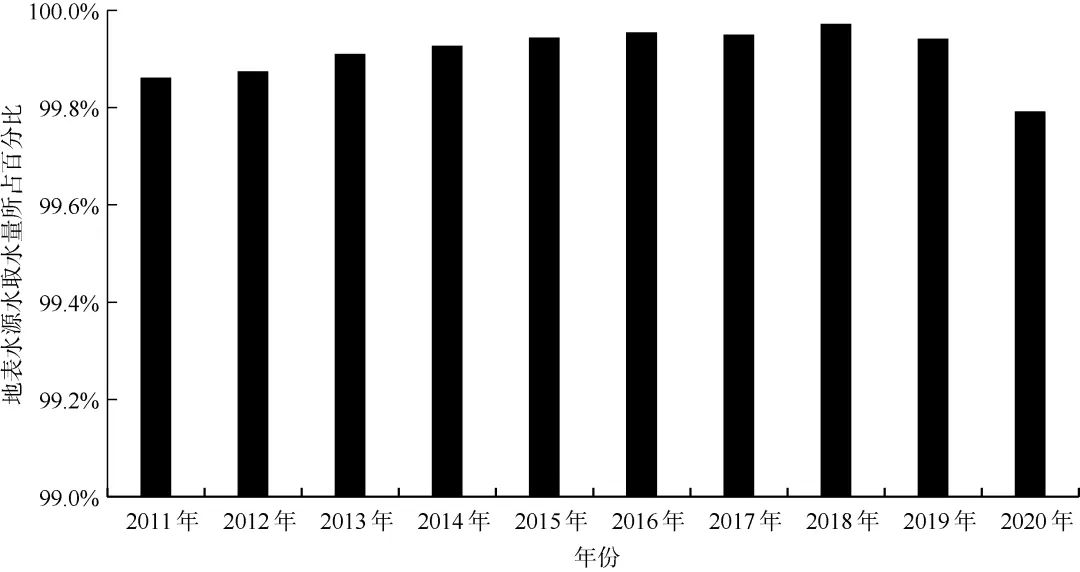

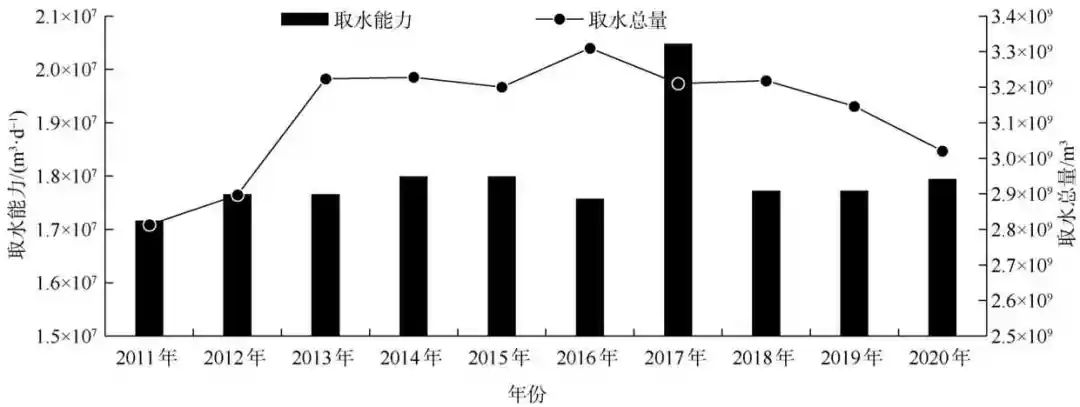

煤化工废水不仅成分复杂,处理难度极大,同时其污水处理装置投资费用也很高,大概要占到装置总投资的10%~20%才能解决污染问题。因此业界普遍认为煤化工污水的“零排放”只能是理想模式,现实中很难实现。

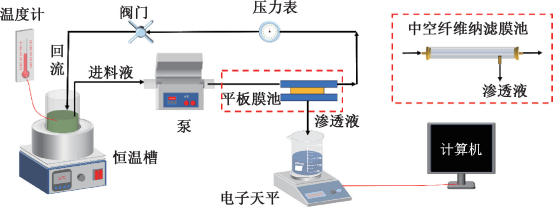

虽然近年来不少煤化工企业和科研单位针对煤化工污水开发出多项处理技术,但实际效果并不理想,成本也较高。而中煤鄂尔多斯图克煤制气项目废水回用工程采用BEA工艺,通过组合多项专利技术在装置投资只占总投资1%的低投入情况下,最终实现了废水的零排放。

这一工程投运至今能够稳定运行17个月的最重要的原因,就是企业在治污上有收益。采用BEA工艺获得的回用水成本约为每吨3元,废水处理后全部回用至原水系统统一调配,与每吨6元的水资源费相比,企业自然有治污的积极性,废水的零排放、全回用也就不存在问题了。

对煤化工企业而言,废水经处理得到回用只是一方面,环保部门以及企业重点关注的是煤化工实现“零排放”后最终得到的杂盐出路在哪里。

煤化工高浓盐水处理的最后阶段是蒸发结晶,这一过程产生的结晶盐目前是按照危废定性的,其处置费用成为企业沉重的经济负担,高浓盐水难处理依然是煤化工企业的一大心病。

针对浓盐水资源化利用最简单的途径就是直接结晶混盐技术,它的工艺流程是最短的。煤化工浓盐水直接制取工业盐的络合分离技术就是其中的代表。这种技术通过钝化、络合、吹脱、净化等步骤后得到较为纯净的浓盐水,最后再采用制盐行业的杂盐分离技术得到纯净的工业盐实现回用,目前工艺正在小试中。

碳减排将增加成本

废气方面看,在煤化工废气处理利用方面,烟气脱硫、克劳斯硫回收、静电除尘技术已经非常成熟,并在新建装置和技术改造中广泛应用。脱硫本身并不是难事,氨法脱硫更加容易。但氨法脱硫的目的并不仅限于脱出二氧化硫,更重要的是要以二氧化硫作为化工原料,生产出合格的化肥产品,甚至复合肥料,这才是氨法脱硫的技术难点。

2015年煤化工行业的CO2排放量约为4.7亿吨,给我国碳减排带来压力。全国统一碳排放权交易市场计划于2016年试运行,碳税也将加快推出,这势必增加煤化工项目投资成本,影响其综合竞争力。

因此,对煤化工项目中产生的CO2进行资源化利用既能增加煤化工项目的经济效益,同时也能缓解我国在碳减排上面临的压力。

据悉,有企业已经在研究微藻生物固碳技术。通过微藻的光合作用吸收煤化工生产过程中排放的CO2等废气,再通过低成本收集和高效油脂提取等后处理技术,联产生物柴油、保健品原料和饲料添加剂等高附加值产品。

固废可高附加值回收

废渣方面看,近两年,我国煤化工迅猛发展,固废堆存量也越来越大,如何回收利用成为令业界头疼的问题。面对日益增加的固废排放量,一些煤化工企业在高附加值回收上做起了文章。

粉煤灰、煤矸石、气化炉渣中含有硅、铝、镁、铁、钙的化合物及少量钛、钾、钠、磷等,从中提取氧化铝、空心微珠、分子筛以及稀有金属,进行化工高值化利用近几年发展很快。

特别是粉煤灰提取氧化铝被看成高效循环及高值化利用的新路线。目前,内蒙古等地有多个利用粉煤灰提取氧化铝,同时用废渣生产高标号水泥的项目开工。