含水率98%→5% 污泥炭化极度减量在全地下污水厂的应用

广州市某全地下污水处理厂土建规模10万m³/d,设备安装规模5万m³/d,污泥处理规模35 t/d(80%含水率)。

污泥采用板框脱水+一体化连续干化炭化工艺,含水率从98%降到5%,实现了污泥处理厂内极度减量化。污泥经炭化过程形成比表面积大、富含氮磷钾等营养元素和稳定热值的生物炭,资源化用途广泛。

经测算,污泥处理处置全流程直接运行成本约234~295元/t湿泥,可为其他污泥项目的建设实施提供设计参考。

引用本文:林英,李骏飞,余涛,等. 污泥炭化工艺在城镇污水处理厂的设计特点解析[J]. 给水排水,2024,50(8):28-33.

1、工程概况

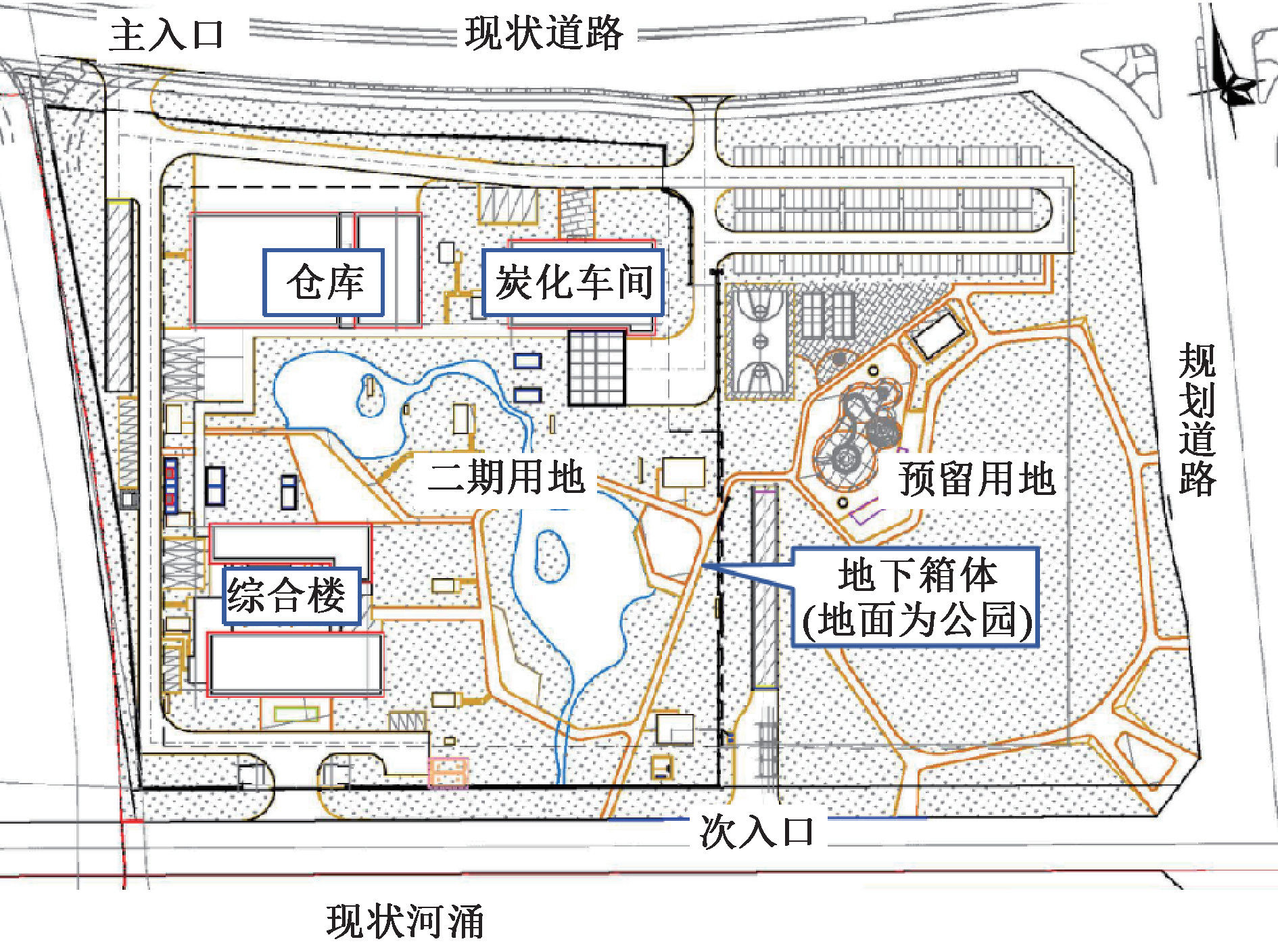

该污水处理厂一期设计规模5万m³/d,为了满足城市发展,在原厂东侧扩建二期工程。二期设计规模10万m³/d,土建一次性建成,设备首期规模5万m³/d。污水厂总平面布置如图1所示,采用全地下布置形式,地面结合规划的河道景观带打造城市市政公园并在箱体上盖综合楼、仓库及炭化车间。污水处理采用多级AO+反硝化深床滤池工艺,出水水质执行地表水准Ⅳ类水标准。污泥处理采用重力浓缩+板框脱水+一体化连续干化炭化技术,最终形成炭化产品。

图1 项目布置

2、污泥处理处置技术路线

为满足污泥减量化和无害化要求,广州市污水处理厂以在厂内将污泥干化至含水率40%以下外运处置为主要技术路线。广州市污泥干化后主要送至发电厂掺烧及水泥厂建材利用。然而在实际运行中,受电厂、水泥厂等企业检修、停产等限制,市政污泥存在不被下游企业接受的情况。本工程从污泥源头减量、资源利用出发,采用污泥干化炭化工艺,解决污泥处置的困境。

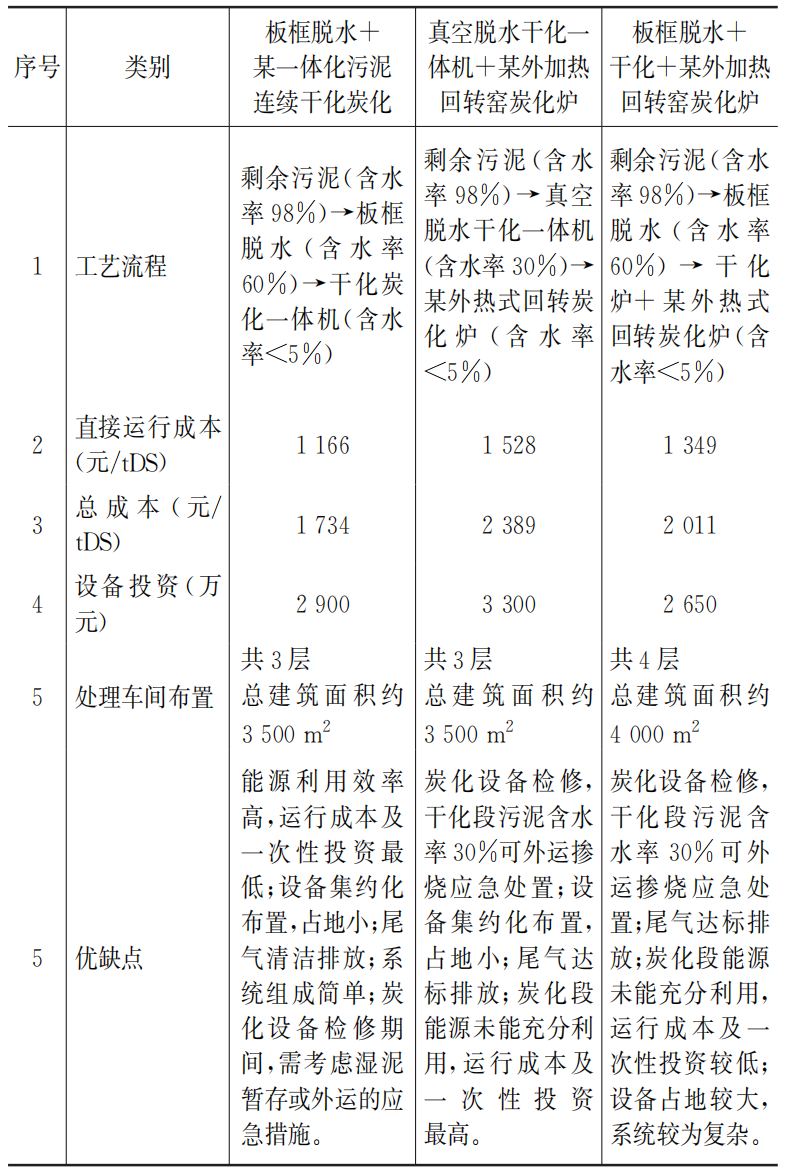

目前在市政污泥处理领域应用较多的炭化工艺按加热方式可分为直接加热和间接加热,按操作温度可划分为低温、中温和高温炭化,按炉型可分为回转窑炭化炉和螺旋推进炭化炉等形式。炭化工艺类型根据设备的集成程度,可分为一体式干化炭化工艺(干化炉与炭化炉集成)、分段式干化炭化工艺(干化炉与炭化炉分开)。工程常用的工艺路线为高干脱水(含水率≤60%)+干化(含水率≤30%)+炭化(含水率≤5%)。近年来,随着炭化工艺的发展和技术创新,国内已经出现多项脱水、干化和炭化工艺联合运用的成熟案例。经过调研,当地炭化产物可作为电厂燃料综合利用,本工程确定以中温450~550℃为控制温度。相比其他组合工艺,板框脱水和一体化污泥干化炭化工艺占地更为紧凑、系统相对简洁,经济优势明显,推荐采用一体化干化炭化工艺。具体比选见表1。

表1 污泥炭化全流程处理工艺比选

3、污泥处理设计要点

3.1 污泥处理工艺路线

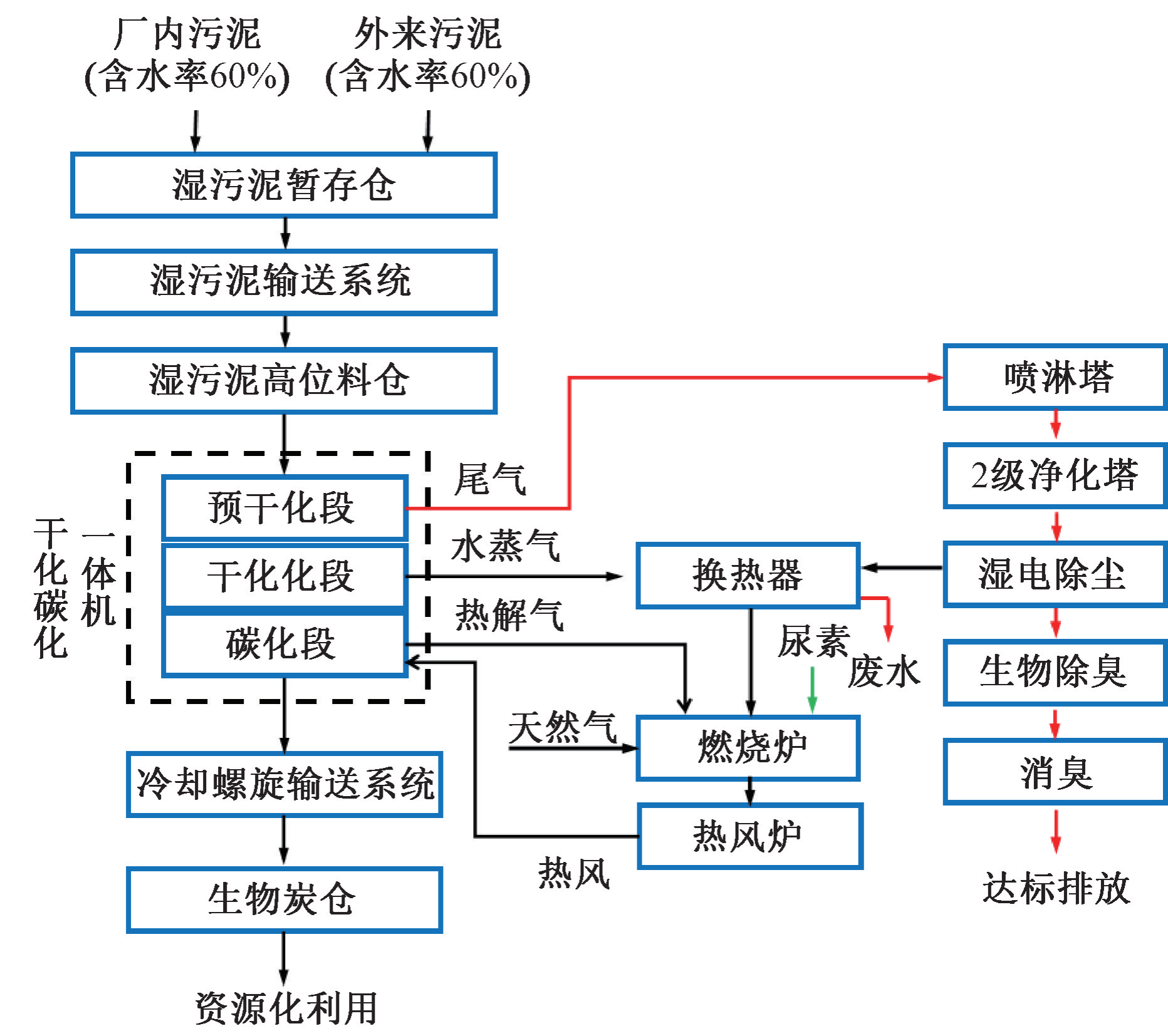

一体化连续干化炭化技术是在无氧或缺氧状态下,污泥水份被蒸发、有机成分干馏后形成生物炭并排出的过程。一体化污泥连续炭化机分为预干化段、干化段和炭化段三部分,燃料和回收的热解燃气在燃气热风炉内燃烧,为干化炭化提供热风热源;污泥(含水率60%)经密闭螺旋进入干化炭化机内筒,在内筒扬料板的作用下缓缓前行,热风间接加热炭化段筒体,热干污泥在密闭的设备内无氧炭化,随后热风进入干化段、预干化段对污泥进行加热干化,干化、炭化连续进行。污泥不断经干化、炭化后形成生物炭并排出。工艺流程详见图2。

图2 污泥干化炭化工艺流程

3.2 污泥热值分析

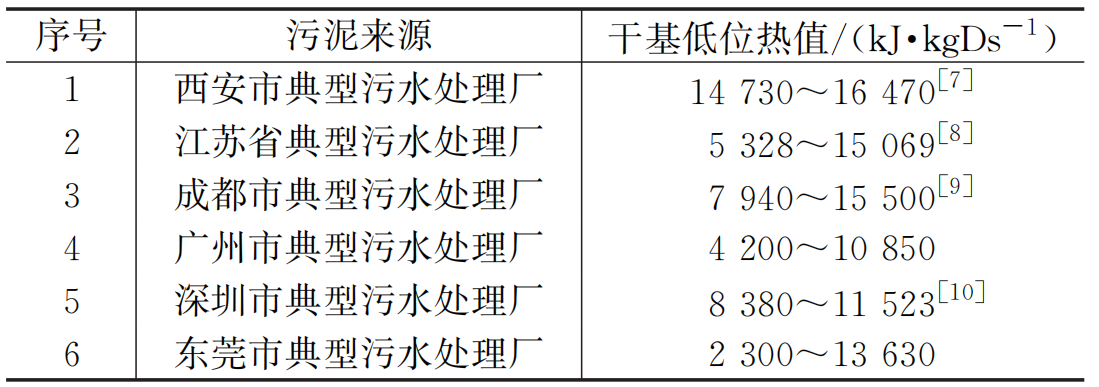

干化炭化系统最大特点是能量的回收及利用。污泥炭化过程热解产生热解气,将热解气燃烧所得的热量回用于炭化热风系统,能有效减少系统外加燃料的消耗。污泥含水率和热值直接影响系统能耗,当进泥干基低位热值在8 800 kJ/kg以上、含水率60%时,炭化系统能够实现自热平衡,无需额外添加热源。相比污泥单独焚烧,污泥炭化对自持燃烧的污泥热值要求更低。市政污泥干基热值与有机质含量呈显著的正相关关系,并具有明显的地域特性和季节特性。相比北方地区,南方地区的市政污泥有机质含量及热值较低,污泥低位热值普遍在4 200~13 630 kJ/kg,见表2。

表2 国内不同城市典型污泥热值分析

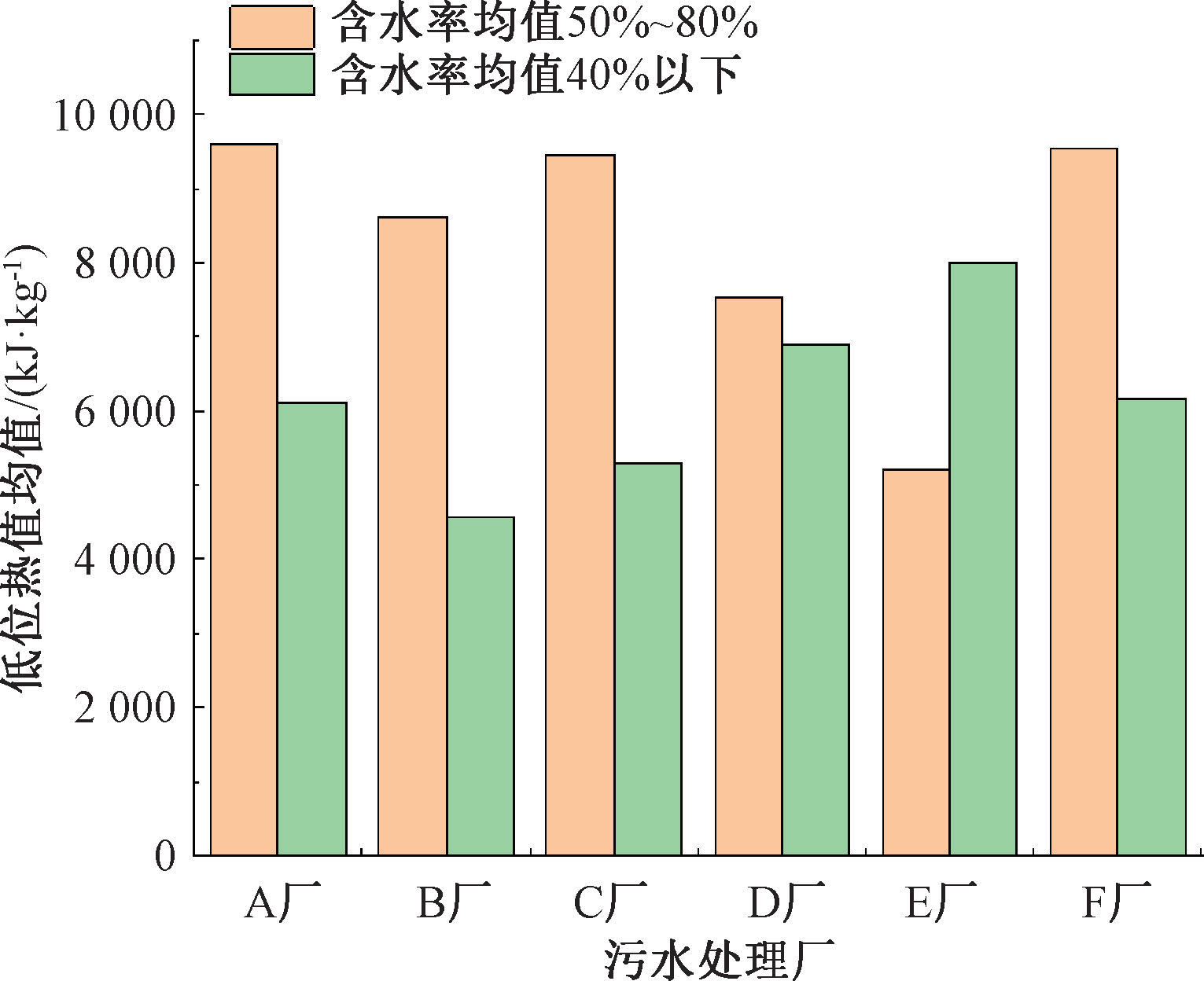

污泥低位热值与污泥含水率成负相关关系,进料污泥含水率越高,炭化系统能耗越高。当系统进泥含水率从80%降低至60%时,系统能耗呈下降趋势。当进一步降低炭化系统进泥含水率时,需考虑不同温度的污泥干化工艺对污泥热值的影响。通过对广州市典型污水处理厂污泥泥质进行分析,干化后污泥热值(含水率在40%以下)约为脱水污泥(含水率80%以下)热值的53%~91%,不同含水率污泥热值分析见图3。

图3 广州市典型污水厂不同含水率污泥热值

该污水厂进水浓度随季节性变化,污泥有机质含量在雨季及旱季差异大,对该污水厂一期工程2023年的污泥泥质进行分析,污泥有机质含量占比约31%~43%,污泥干基低位热值波动较大,为5 650~8 372 kJ/kgDS。

3.3 废气排放标准及烟气处理工艺

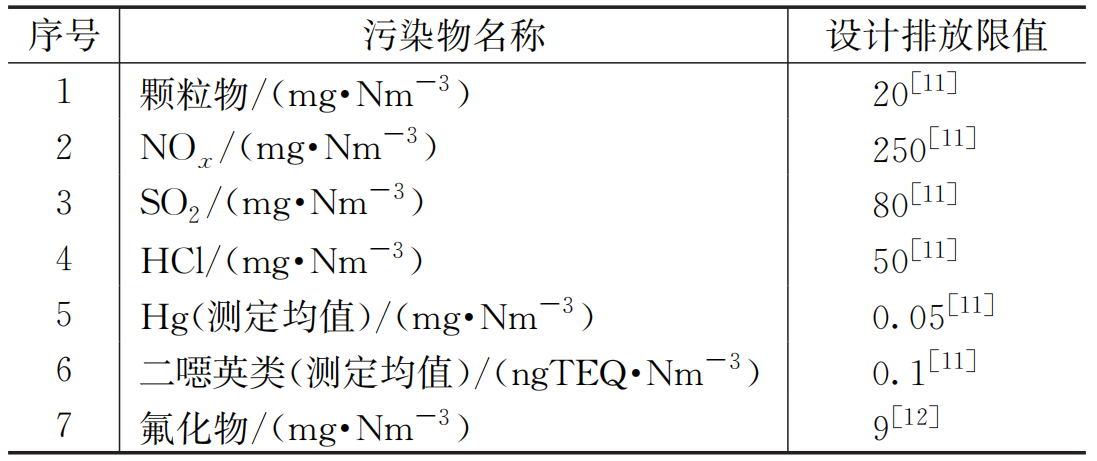

本工程废气污染物排放标准参照执行广东省地方标准《大气污染物排放限值》与《生活垃圾焚烧污染控制标准》,各主要污染物排放限值见表3。

表3 废气中主要污染物执行标准

本工程炭化炉的尾气在预干化段排出,通过烟气处理工艺“喷淋塔+两级净化塔+湿电除尘”处理后,一部分尾气由引风机接入“生物除臭+消白装置”并经排气筒排入大气,另一部分尾气回流至换热器,与新风一并进入燃烧器和热风炉,减少新风补风量。而炭化炉的热解气在炭化段接出,在热风炉内经SNCR脱硝系统处理后充分燃烧并向系统提供热风。

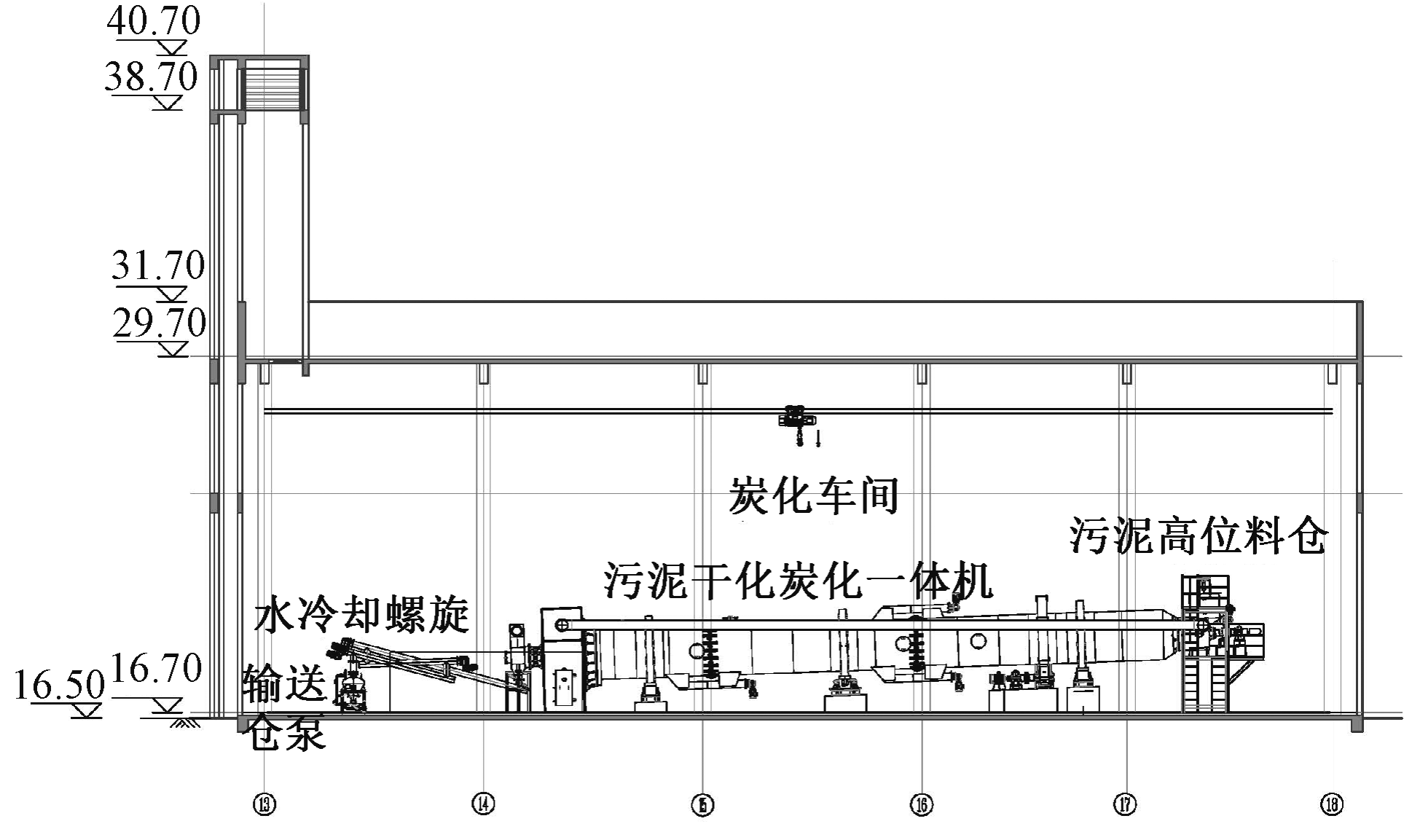

3.4 污泥车间及炭化车间设计特点

(1)本工程污泥脱水机房及炭化车间设计总处理泥量为14.0 t DS/d,首期设备安装满足7.0t DS/d处理规模。炭化车间位于地面层,脱水机房分负一、负二两层布置(见图4)。污泥脱水机房设计于地下箱体东部、车道北侧,毗邻进出箱体通道,平面尺寸为55m×30m,负一层为板框压滤机及卸料系统设备间、中控室、送风机房、炭化系统加药间,负二层布置有浓缩池、污泥进料泵、调理池、污泥输送系统及料仓。

图4 污泥炭化车间竖向布置

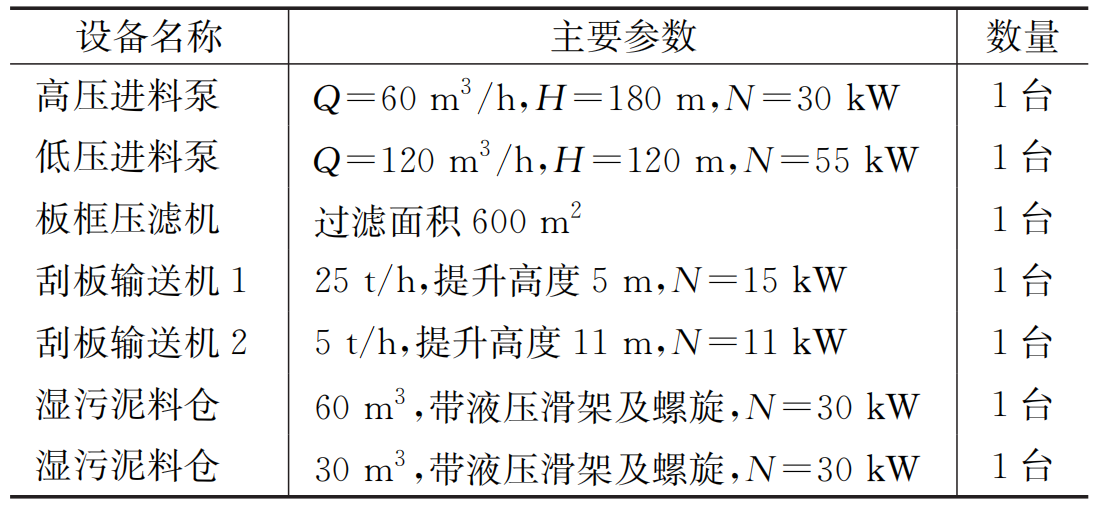

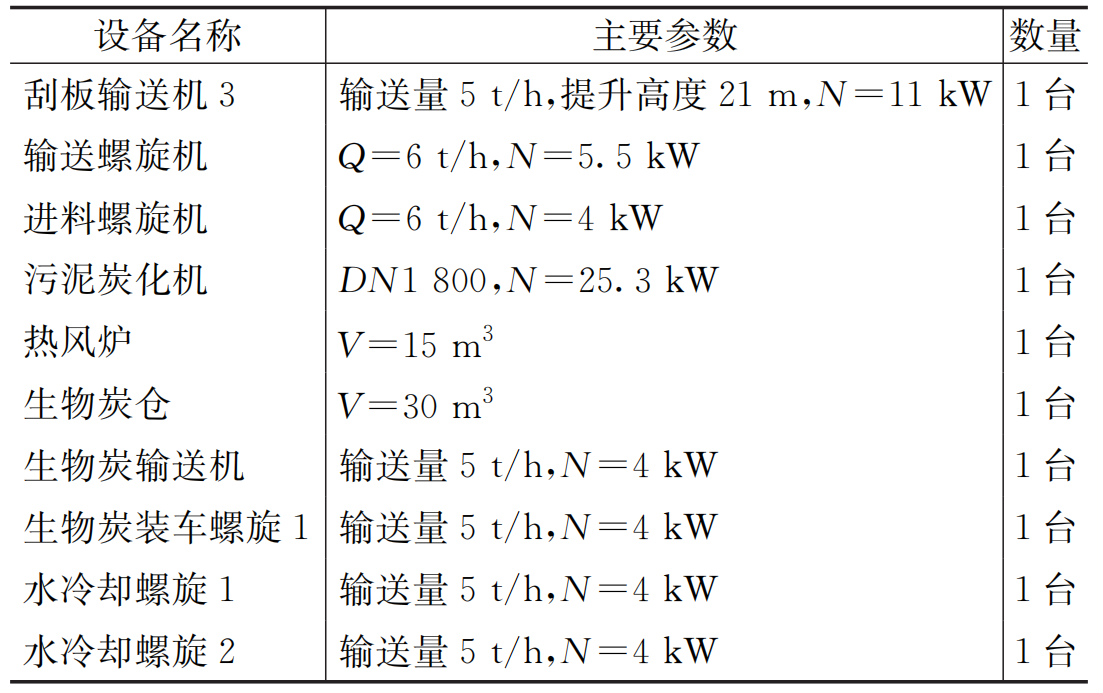

工程远期共设置6座污泥浓缩池,停留时间9.8h,固体负荷59.8 kg/(m²·d),进泥含水率99.2%,设计出泥含水率98%。重力浓缩后的污泥由进料泵提升至污泥调质池,经加药改性后由进料泵输送到板框压滤机脱水。脱水机房近期设置一台板框压滤机,压滤机每天运行4批次,每批次运行时间4.5 h。脱水后的湿污泥含水率60%,经一级螺旋输送机和一级刮板机输送进湿污泥暂存仓。共设置2套湿污泥暂存仓,可同时满足项目脱水污泥和外来污泥存储2~3 d要求,料仓底部设置应急出料系统。主要设备选型见表4。

表4 污泥脱水主要设备

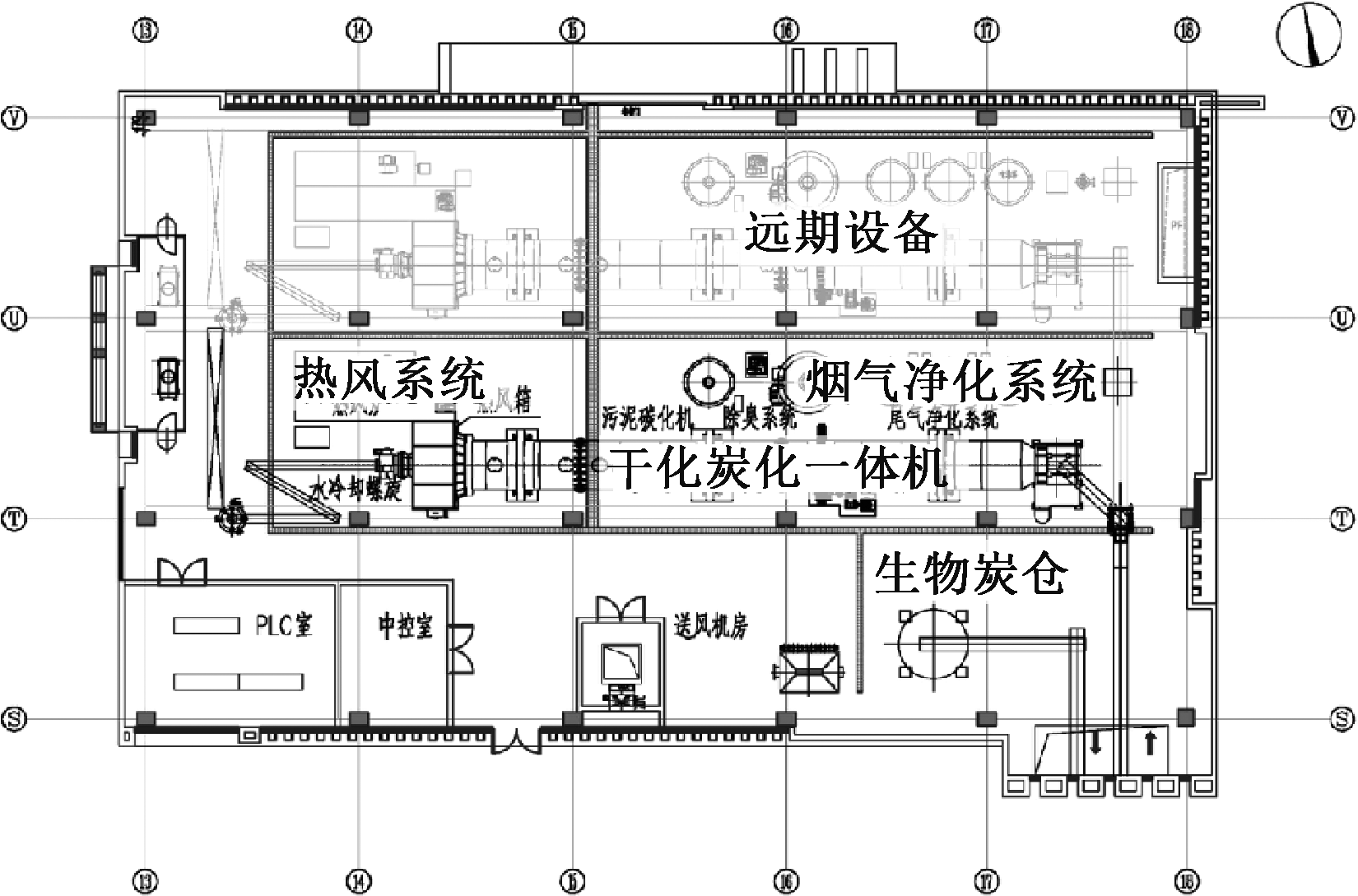

(2)炭化车间位于地面层,平面尺寸39m×24.6m,土建预留远期2套炭化设备,近期安装一台污泥干化炭化机,设备规模7.0 t DS/d,按一条生产线运行。炭化系统由进料系统、炭化机、水冷螺旋、生物炭储存仓、热风系统、烟气处理系统等组成(见图5)。湿污泥从负一层暂存仓经2级螺旋输送到炭化机进料系统,由一级刮板输送机和一级螺旋进料机将湿污泥输送到污泥高位料仓,经螺旋布料机将湿污泥均匀送至炭化机,主要设备选型见表5。湿污泥在污泥炭化机内经历预干化、干化、炭化等过程,炭化段出料经2级冷却螺旋降至40℃以下后储存于生物碳仓,最后经装车螺旋输送到负一层装车。卸料车间设置除尘系统,确保负一层操作环境洁净。

图5 污泥炭化车间平面布置

表5 污泥干化炭化主要设备

污泥炭化机内热源由热风系统提供。由于南方地区市政污泥有机物含量低,不足以满足炭化段全部的热量供给,本项目添加天然气作为辅助燃料。天然气和炭化系统回收的热解气在热风炉内燃烧,并向炭化机提供600~800℃的热风作为热源。热风从炭化段末端进入炭化机,从预干化段排出。预干化段设计进泥含水率为60%。实际运行控制含水率62%~58%,当进泥含水率发生波动时,通过算法调节进泥量和热风量实现系统温度精准控制。各段温度分别控制如下:预干化段出口温度80~90℃,干化段出口温度130~150℃、炭化段出口温度450~550℃。干化段和炭化段分别设置水蒸气和热解气通道,水蒸气在干化段低温排出,控制炭化段进泥含水率小于5%,降低焦油产生。污泥炭化机内呈微负压状态,炭化段将产生的热解气抽吸进热风炉循环利用,将预干化段产生的臭气收集接入尾气处理系统。

4、除臭设计

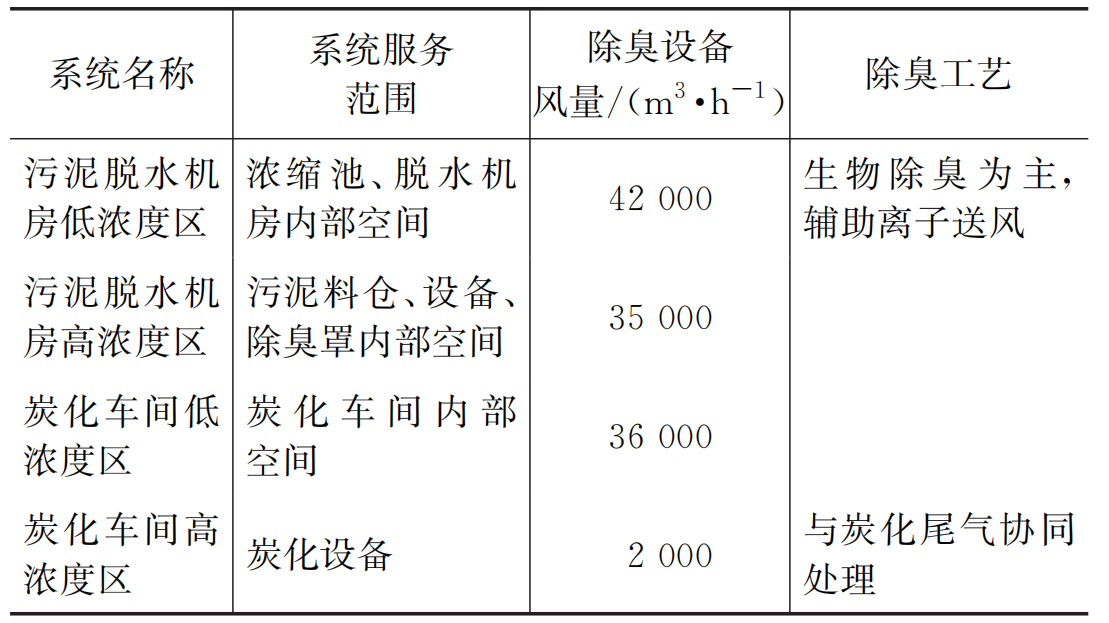

该污水处理厂位于城市河道景观带,地面设计为市政公园,依据环评要求,大气污染物排放满足《恶臭污染排放标准》(GB 14554-93)中大气污染物排放二级排放标准要求和广东省地方标准《城镇地下污水处理设施通风与臭气处理技术标准》(DBJ/T 15-202-2020)的严值,臭气风量收集按省地方标准执行。污泥脱水车间和炭化车间的除臭分区按臭气收集区域不同和臭气浓度高低划分为4个子系统,各系统风量情况如表6。

表6 污泥车间除臭设计

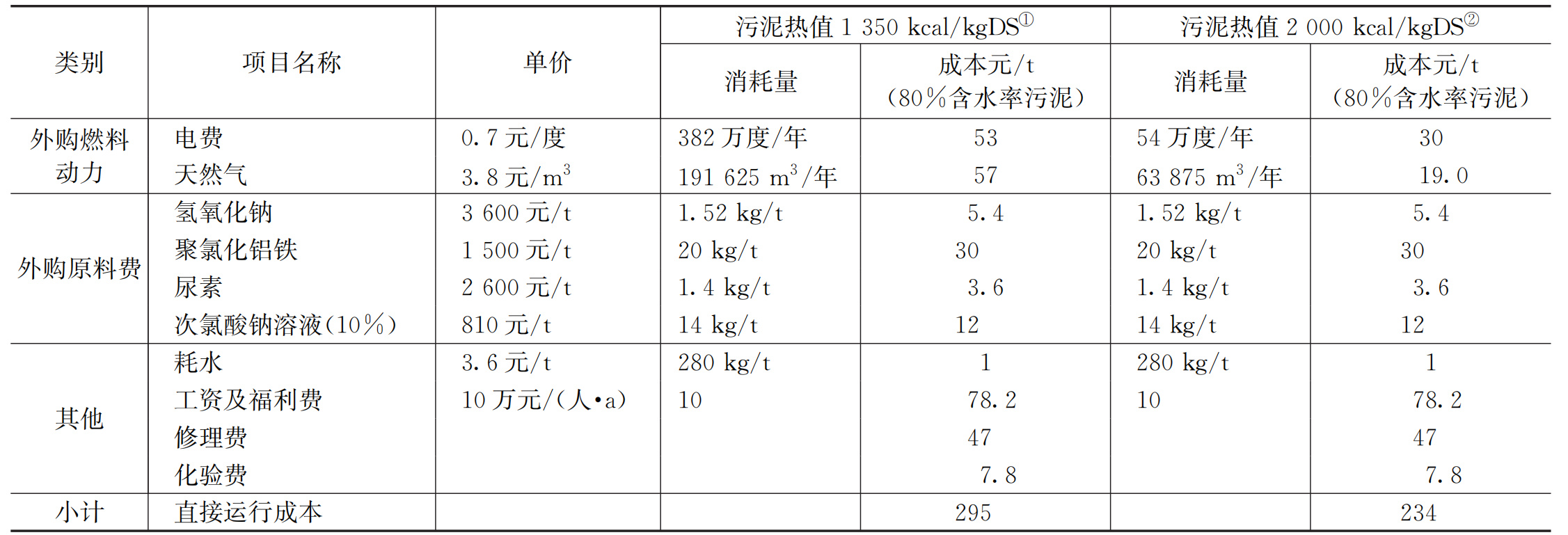

5、运行成本

污泥炭化系统全流程运行成本包含动力消耗、物料消耗、水耗、人工福利、维修费及化验费等。受污泥有机含量不同影响,燃料消耗会有差异。考虑最不利情况下炭化系统的稳定运行,设计系统进泥干基低位热值为5 600 kJ/kg,进泥含水率60%,系统能量不足部分通过外加辅助热源供应。本项目周边市政道路建设有天然气管道,炭化系统采用天然气作为辅助热源,根据能量平衡分析,干化炭化系统天然气消耗量为标准状态下13.2~15 m³/t污泥(含水率80%计算)。本工程污泥处理全流程运行成本约234~295元/t湿泥,相比国内深圳、温州、常州等城市污泥单独焚烧运行成本低,具有较高的经济可行性。

表7 污泥干化炭化系统全流程运行成本

注:①污泥干化炭化系统进料含水率60%计算,有机质含量约32%,污泥干基低位热值约为5 650 kJ/kgtDS;②污泥干化炭化系统进料含水率60%计算,有机质含量约43%,污泥干基低位热值约为8 372 kJ/kgtDS。

6、结语

(1)结合南方地区市政污泥有机质含量及热值低的特点,采用干化炭化工艺可解决市政污泥处理处置出路问题,实现污泥厂内极致减量化、无害化及资源化。

(2)以广州市某全地下污水处理厂为例,污泥处理规模35 t/d(80含水率),采用“重力浓缩+板框脱水+一体化连续干化炭化”工艺,烟气处理采用“喷淋塔+两级净化塔+湿电除尘+消白”工艺,达到广东省地方标准《大气污染物排放限值》与《生活垃圾焚烧污染控制标准》。在全地下厂设计中应注重除臭设计、污泥运输及空间防尘,确保地下厂操作空间的洁净环境。

(3)对比污泥单独焚烧处理处置路线,干化炭化工艺直接运行成本较低,以干基低位热值为1 350~2 000 kcal/kg的污泥为例,处理全流程运行成本约234~295元/t,适用于污泥产量大、用地紧张、污泥热值较低的城市。