优化污泥回流方式对多级AO-MBR工艺的影响

导读

随着我国对污水处理提质增效要求的日益增加,各地对污水处理厂提出了更加严苛的排放标准。对于新建污水厂,常规的污水处理工艺已无法满足较高的出水水质要求;对于多数仍执行一级A排放标准的污水厂,提标改造更是迫在眉睫。特别对于氮和磷的去除,在污水厂进水浓度普遍偏低的条件下,如何保证水质稳定达标,成为当今研究的热点。目前,多级AO工艺因其占地小、能耗低、脱氮性能好、抗冲击负荷能力强等优点,工程应用越来越多,但也存在着生物量不足、冬季低温条件下水质无法达标的难题。为进一步增强脱氮除磷效果,出现了生物处理与膜过滤组合的工艺形式,如AO-MBR、AAO-MBR、Bardenpho-MBR、多级AO-MBR等工艺,均取得了良好的脱氮除磷效果。其中,多级AO-MBR工艺同时具备两种工艺的优点,逐渐出现在污水厂的新建项目中,但由于工程应用量较少,尚缺乏完善的运行经验和调控措施。

MBR池内混合液悬浮固体(MLSS)质量浓度可达8 000~10 000 mg/L,可有效缩短生化停留时间、节约占地,具有巨大优势。然而,膜系统通常采用较大的曝气量以增大膜丝抖动,减少污泥沾染和反冲洗次数,提高使用寿命。常规生化处理工艺的好氧区溶解氧(dissolved oxygen,DO)质量浓度为2~3 mg/L,而由于膜池的高曝气,回流污泥的DO质量浓度可达到6 mg/L以上,与生化池联用时,若直接回流至前端生化池,将对其环境造成较大影响,削弱缺氧反硝化和厌氧释磷,降低生物脱氮除磷性能。对于常规AAO-MBR的污泥回流形式,根据《室外排水设计标准》(GB 50014—2021),通过膜池至好氧区的400%~600%、好氧区至缺氧区300%~500%以及缺氧区至厌氧区100%~200%的回流形式,逐级降低回流液DO的同时实现较大的污泥浓度。然而,多级AO工艺的功能区较多,通常为三级“缺氧/好氧”串联,与MBR联用时采用何种污泥回流形式暂无相关研究。本研究通过设置多级AO工艺中试装置,对二沉池回流污泥进行曝气充氧,模拟多级AO-MBR工艺中膜池高DO回流污泥,并进行多种回流方式的对比试验,探究设定进水条件下的最佳污泥回流形式,同时考虑各级反应区污泥浓度和DO控制,为今后污水处理厂的新建及提标改造提供技术支持。

1 试验工艺与方案

1.1工艺流程

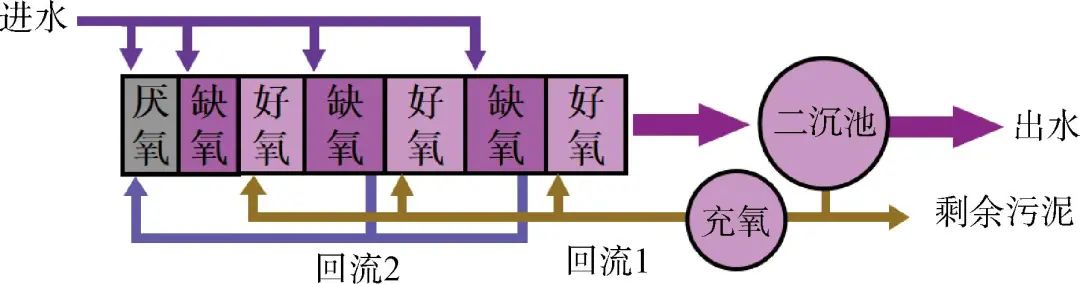

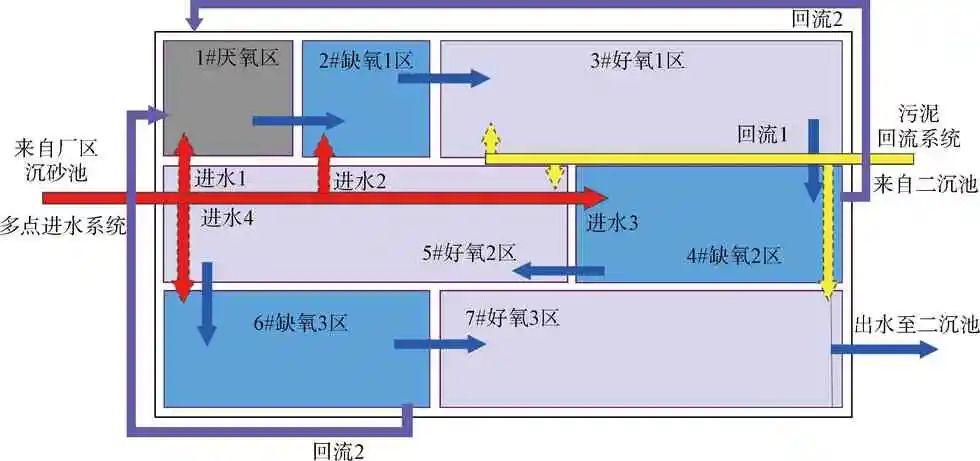

如图1所示,本试验装置为三级AO工艺,设有多点进水系统、污泥回流系统、曝气系统,其中污泥回流设有2组,分别为充氧池至各好氧区、缺氧2区和缺氧3区至厌氧区。中试规模的MBR池运行维护较为困难,无法长期稳定运行,且本次试验主要研究高DO污泥回流对生化反应的影响,故采用通过向二沉池回流污泥充氧曝气的形式,模拟MBR回流污泥的性能和状态。

图1 试验装置工艺流程

1.2试验装置与设计参数

本试验处理规模为0.15 m3/h。如图2所示,本试验装置生化池尺寸(长×宽×高)为2.0 m×1.3 m×1.3 m,有效容积为2.6 m3。生化池共分为7个区域,污水依次通过厌氧区、缺氧1区、好氧1区、缺氧2区、好氧2区、缺氧3区、好氧3区。各级缺氧区与好氧区的容积比设为2∶3,其中,厌氧区与缺氧区内设有立式搅拌器,好氧区内设有曝气盘。二沉池采用竖流式,为实现出水较低的悬浮物(SS),减少SS对出水水质的影响,直径为0.8 m,表面负荷为0.30 m3/(m2·h)。

图2 生化池试验装置

试验装置总水力停留时间(HRT)为19.1 h,其中厌氧区1.2 h、缺氧1区1.2 h、好氧1区3.5 h、缺氧2区2.9 h、好氧2区4.4 h、缺氧3区2.4 h、好氧3区3.5 h。多点进水系统:由进水管分配至厌氧区、缺氧1区、缺氧2区、缺氧3区,在各进水管上均设有阀门和流量计以保证配水均匀,原始进水分配比采用30%∶20%∶30%∶20%。污泥回流系统:二沉池的回流污泥经充氧曝气后进入3段好氧区,缺氧2区和缺氧3区均回流至厌氧区;通过曝气使污泥充氧池内DO质量浓度达到6~7 mg/L。剩余污泥系统:排放量为260 L/d(污泥龄为10 d)。

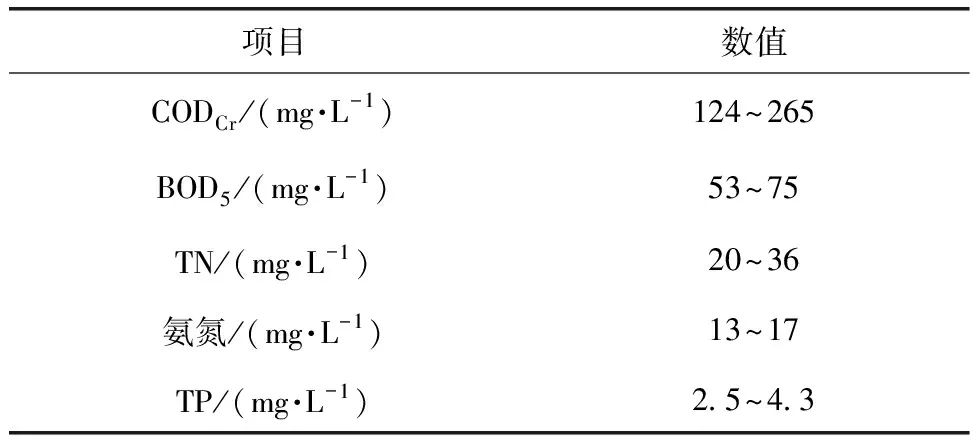

1.3试验原水水质及分析

试验原水取自污水处理厂曝气沉砂池出水。试验原水水质如表1所示,本试验进水C/N(BOD5/TN)为2.0~2.7,而根据《室外排水设计规范》(GB 50014—2006),C/N(BOD5∶TKN)宜大于4,可见进水中的有机碳源严重不足,需要重点关注各反应区内DO的实现条件,控制微氧运行,减少各好氧区的碳源损耗,以增强脱氮效果。

表1 试验原水水质

1.4接种污泥及试验方案

(1)污泥接种

试验装置厌氧区、缺氧区和好氧区活性污泥分别取自厂区生化池相应区域。经一周时间稳定运行后,装置内MLSS达到稳定,沉降性能良好。为进一步模拟MBR工艺的高污泥浓度,进一步向反应池内补充污泥直至MLSS为8 000 mg/L左右。

(2)试验方案

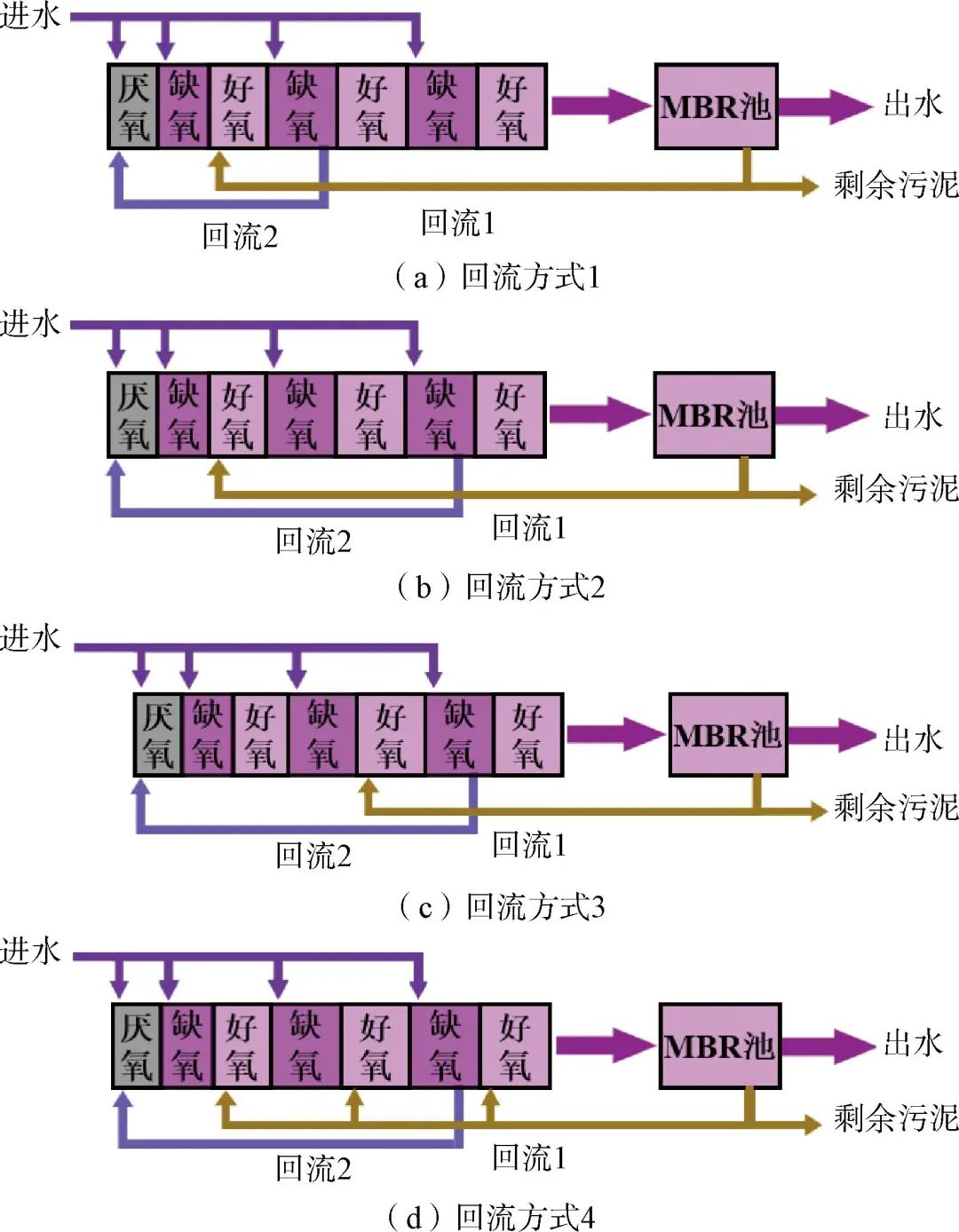

多级AO工艺通常存在3组“好氧/缺氧”单元,与MBR耦合形式下,膜池污泥回流形式选择性较多,将对污染物去除性能产生较大影响。鉴于三级AO工艺存在好氧区至缺氧区的串联形式,对比AAO-MBR工艺可减少好氧区至缺氧区的回流,将膜池回流至好氧1区或好氧2区,然后直接由缺氧区回流至厌氧区,因此,可采用缺氧2区或缺氧3区作为回流点。如图3所示,经过研究存在4种多级AO-MBR工艺污泥回流方式。

图3 多级AO-MBR工艺污泥回流方式

方式1:MBR池回流至好氧1区前端,缺氧2区回流至厌氧区前端[图3(a)]。

方式2:MBR池回流至好氧1区前端,缺氧3区回流至厌氧区前端[图3(b)]。

方式3:MBR池回流至好氧2区前端,缺氧3区回流至厌氧区前端[图3(c)]。

方式4:MBR池回流分别回流至各好氧区前端,缺氧3区回流至厌氧区前端[图3(d)]。

为探究多级AO-MBR工艺的推荐回流方式,本阶段分别对上述4种工艺形式进行试验研究(每种运行工况运行为期一周),对比分析不同回流形式下出水CODCr、氨氮、TN和TP的去除效果,为今后污水处理厂的新建及改、扩建工艺选择及优化路径提供技术支持。

1.5检测指标及分析方法

中试装置稳定运行后,每日进行进出水水质监测。检测指标包括:CODCr、BOD5、氨氮、TN、TP、NO3--N、NO2--N、pH、DO、电导率、MLSS/MLVSS等,测试方法参照《水和废水监测分析方法》(第四版)。为使出水模拟MBR装置出水,本试验出水采用滤后水检测。

2 结果与讨论

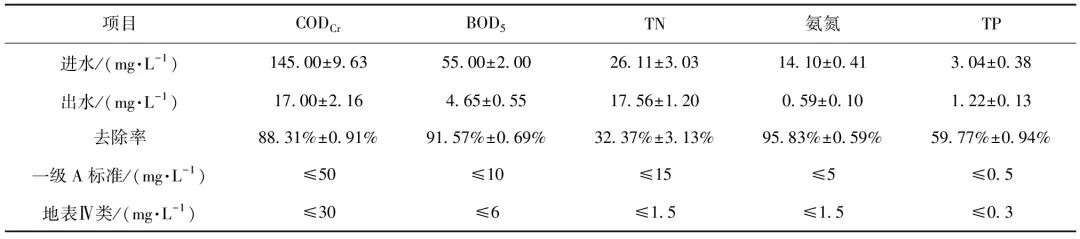

2.1对照试验

为探究膜池污泥直接回流至厌氧区后对多级AO工艺的影响,设置对照试验,即二沉池污泥经充氧曝气后直接回流至前端厌氧区。根据相关研究,多级AO工艺进水分配为5∶4∶3时,低C/N下实现了良好的脱氮效果,考虑到本试验装置3级AO单元HRT比为5.9∶7.3∶5.9,将进水分配优化为5∶3∶2。

如表2所示,装置稳定运行后出水CODCr、BOD5和氨氮均能够稳定达到地表准Ⅳ类标准(TN除外),去除率分别为88.31%±0.91%、91.57%±0.69%和95.83%±0.59%,说明在此运行条件下,有机物氧化和硝化反应较充分。因此,相较于常规多级AO工艺,较高的污泥浓度和DO能够在低温条件下(11~12 ℃)保持较高的好氧反应程度。然而出水TN和TP去除效果较差,去除率仅分别为32.37%±3.13%和59.77%±0.94%,尚不能达到一级A排放标准。

表2 对照试验组进出水水质

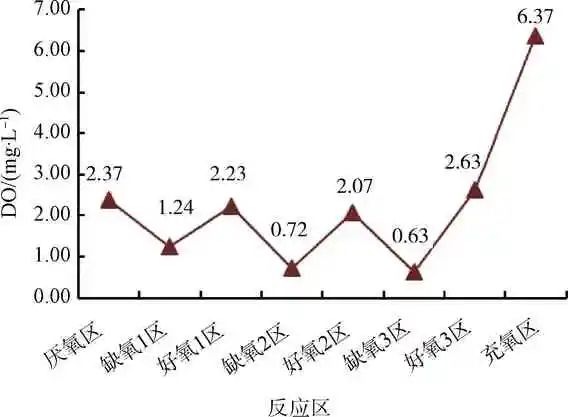

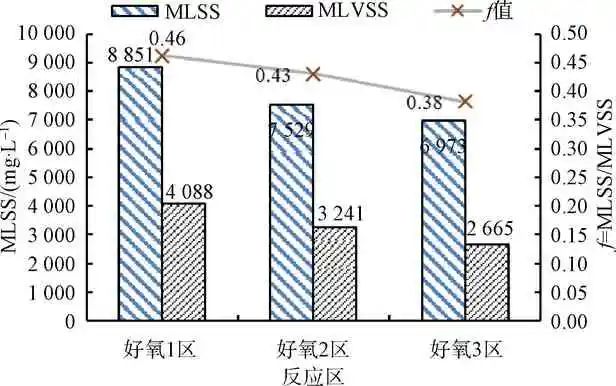

如图4所示,在对照试验下对各反应区的DO进行检测。当污泥充氧区内DO质量浓度保持在6~7 mg/L、污泥回流比为300%下,厌氧区和缺氧1区内DO质量浓度分别为2.0 mg/L和1.0 mg/L左右,已经无法满足厌氧释磷和缺氧反硝化的DO环境要求。另外,本试验阶段污泥回流比较大,为常规多级AO工艺污泥回流比的3倍,即污水流经各反应区域的实际HRT将减小近50%,因此,采用膜池污泥直接回流至生化池厌氧区,无法实现前端厌氧区和缺氧区较低的DO控制,导致出水水质无法达标。进一步对3段好氧区污泥浓度(MLSS和MLVSS)进行检测。如图5所示,MLSS和MLVSS逐级降低且幅度较大,f值(MLSS/MLVSS)也由0.46逐级降低至0.38,远小于要求的0.75,说明微生物占比相较于常规多级AO工艺有所下降,整体较高的DO和较低的进水浓度不足以支撑较高污泥浓度下的稳定运行。

图4 对照试验组各反应区DO控制

图5 对照试验组各反应区污泥浓度变化

2.2污泥曝气回流方式研究

2.2.1 多种回流方式运行参数分析

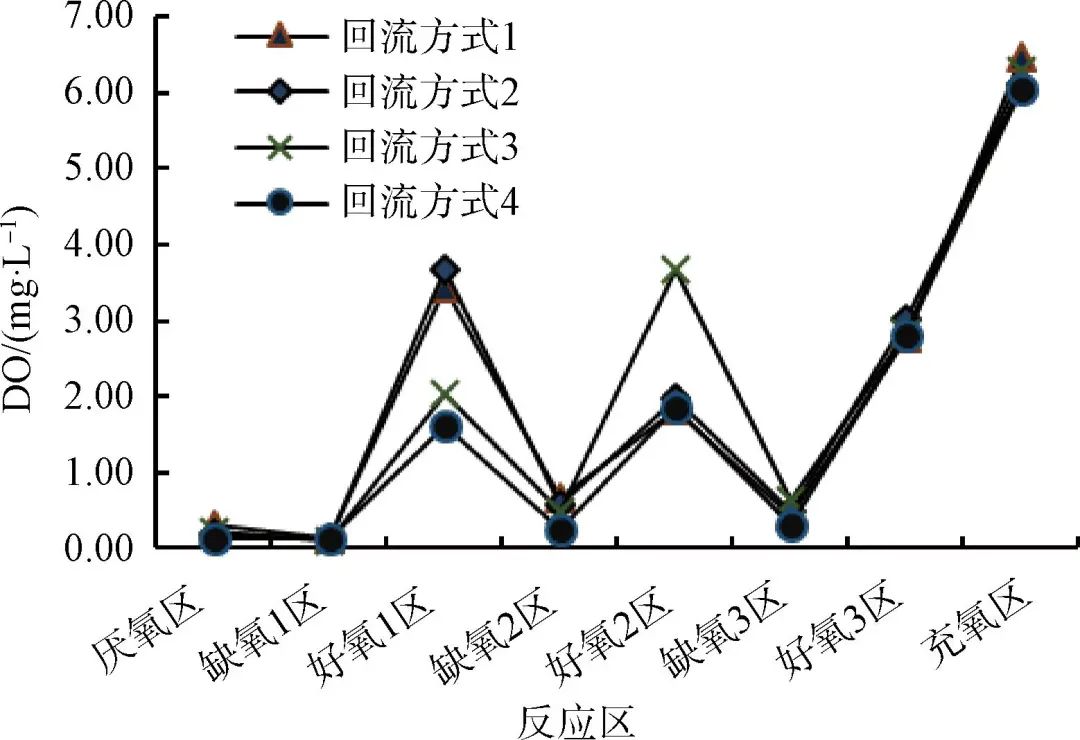

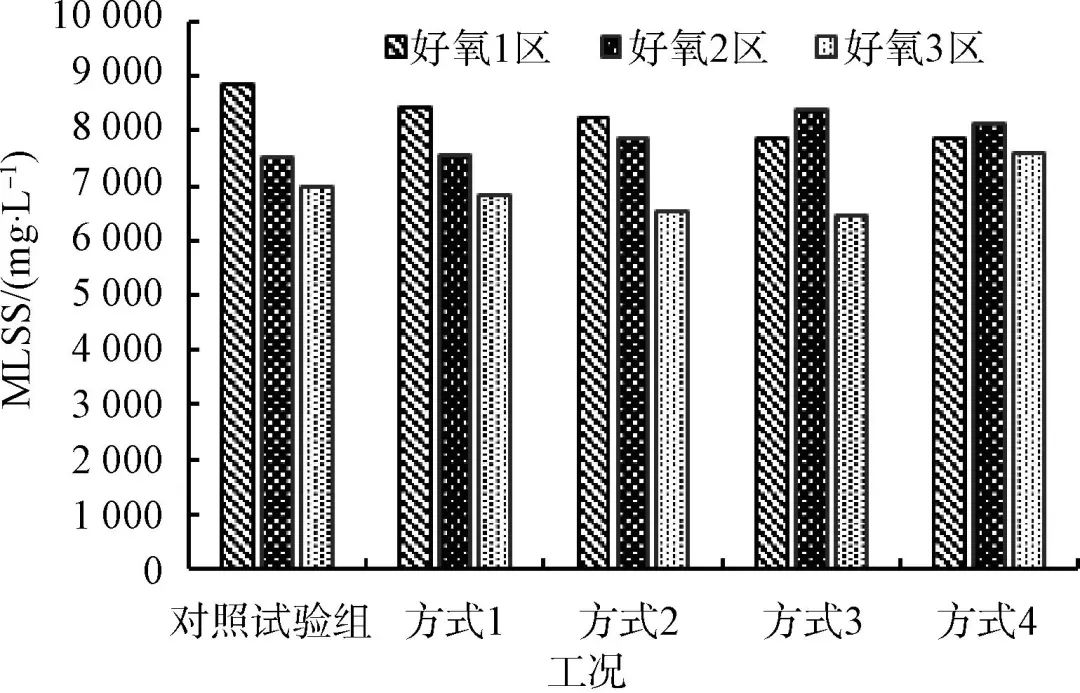

在本试验阶段,调整污泥回流为预设的4种回流方式,其中回流1设为300%,回流2设为200%,并在各运行工况下对各反应区域进行DO和污泥浓度的对比分析。如图6所示,回流方式1至回流方式3将污泥充氧区DO质量浓度为6~7 mg/L的污泥单独回流至好氧1区或好氧2区后,调整该区域最低曝气量情况下,DO质量浓度仍位于3~4 mg/L,进而导致后续缺氧区DO仅能维持在0.6 mg/L左右,无法进一步降低。在较大的污泥回流比下,污水进入各反应区域的切换时间缩短,加之碳源在前一段好氧区高DO环境下大量消耗,导致后续缺氧区DO无法达到要求的0.5 mg/L以下。而采用回流方式4,将污泥等比例分别回流至好氧1区、好氧2区和好氧3区,能够有效降低高DO对各区域的冲击,能够保持前两段好氧区DO质量浓度位于1.5~2.0 mg/L,后续缺氧区达到0.2~0.3 mg/L。如图7所示,相较于对照试验组,各回流方式对于平衡各区域的污泥浓度均有作用,其中回流方式2和3条件下,好氧1区和好氧2区内的MLSS相差较小,回流方式4下各区域MLSS趋于平衡。

图6 各运行工况各反应区DO控制

图7 各运行工况下好氧区MLSS变化

2.2.2 污染物去除性能分析

(1)CODCr去除性能分析

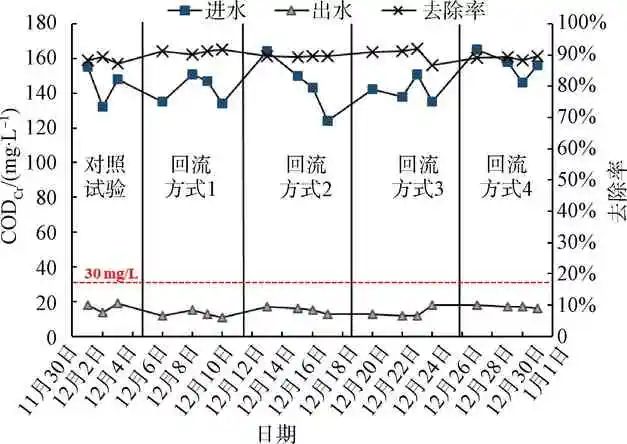

试验装置对CODCr的去除效果如图8所示。进水CODCr质量浓度在124~165 mg/L时,4种回流方式CODCr去除率均达到90%左右,出水CODCr能稳定达到地表水Ⅳ类标准(30 mg/L以下),说明多种污泥回流系统下均达到了很好的生物降解性能。12月24日水温由15 ℃降至9 ℃,导致CODCr去除率有所降低,但仍保持了较高的处理效果,可见在较高的污泥浓度下多级AO-MBR工艺有较好的稳定性。然而经过两个月运行后,污泥f值位于0.45~0.58,仍然低于要求的0.75,还有时出现二沉池浮泥,可见较低的进水有机物浓度对于高污泥浓度的稳定运行还存在一定影响。通过计算,反应池内好氧区的食微比为0.02 kg BOD5/(kg MLSS·d),远小于传统活性污泥法要求的0.2~0.4 kg BOD5/(kg MLSS·d)。可见进水较低的BOD5无法满足较高的MLSS微生物生长,造成生化池内食微比失衡,部分微生物无法获取充足的有机物,导致老化现象。加大排泥后,浮泥现象有所缓解。因此,通过提高污泥浓度,在低温下能保持较高的污染物去除性能,但无法长期运行。对于污水厂的调控,可在冬季条件下加大污泥回流实现较高的污泥浓度,保证出水效果;水温升高后通过加大排泥,根据进水水质恢复到常规浓度,保证食微比平衡,以免造成污泥老化。

图8 各运行工况CODCr变化及去除性能

根据试验进水水质,BOD/CODCr约为0.38,可见难降解CODCr含量较大,而出水CODCr质量浓度能保持20 mg/L左右,说明多级AO-MBR工艺对这部分的CODCr有一定去除能力,分析其原因可能是三级AO由于分段进水,有效降低了各AO反应单元的污染物负荷,增大了微生物对难生物降解CODCr的吸附作用。另外,好氧和缺氧的不断切换以及较高的污泥浓度,有助于将难降解大分子有机物转化为小分子易降解形式,并进一步增大污泥活性,提高好氧反应性能,实现了更好的有机物去除能力。

(2)氨氮去除性能分析

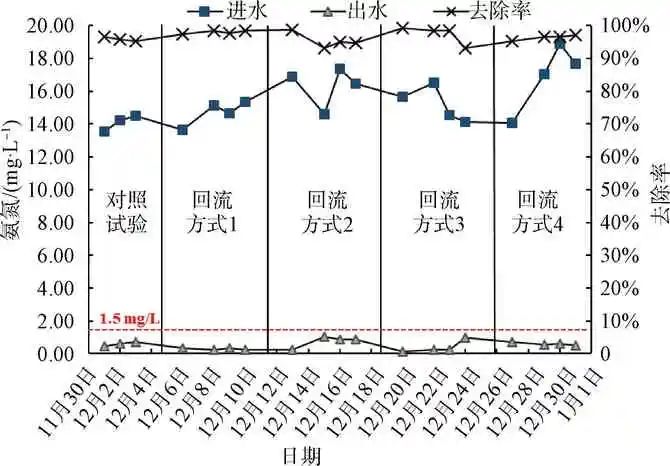

试验场地所在污水厂执行准Ⅳ类出水标准,氨氮质量浓度要求低于1.5 mg/L。根据实际运行情况,在夏季出水可稳定达到1.0 mg/L以下,但冬季低温下会偶尔出现接近1.5 mg/L。因此,在低温条件下探索出水氨氮稳定达标的条件至关重要。

如图9所示,在水温为8~20 ℃,进水氨氮质量浓度在13~18 mg/L时,4种运行工况下出水均能稳定达到1.5 mg/L以下,去除率基本达到95%以上。在12月中旬和月底偶尔出现出水氨氮质量浓度达到1.0 mg/L以上的情况,原因可能是这两个时间段下,水温突降至12 ℃以下,硝化细菌受到一定影响,但总体尚能达标。可见在MLSS为8 000 mg/L左右,控制好氧区DO质量浓度位于1.6~2.8 mg/L下能实现较高的氨氮去除性能。由于本试验进水氨氮浓度较低,基本能达到地表水Ⅳ类标准,若进水氨氮达到20 mg/L以上时,尚无法保证出水稳定达到1.5 mg/L以下。

图9 各运行工况氨氮变化及去除性能

(3)TN去除性能分析

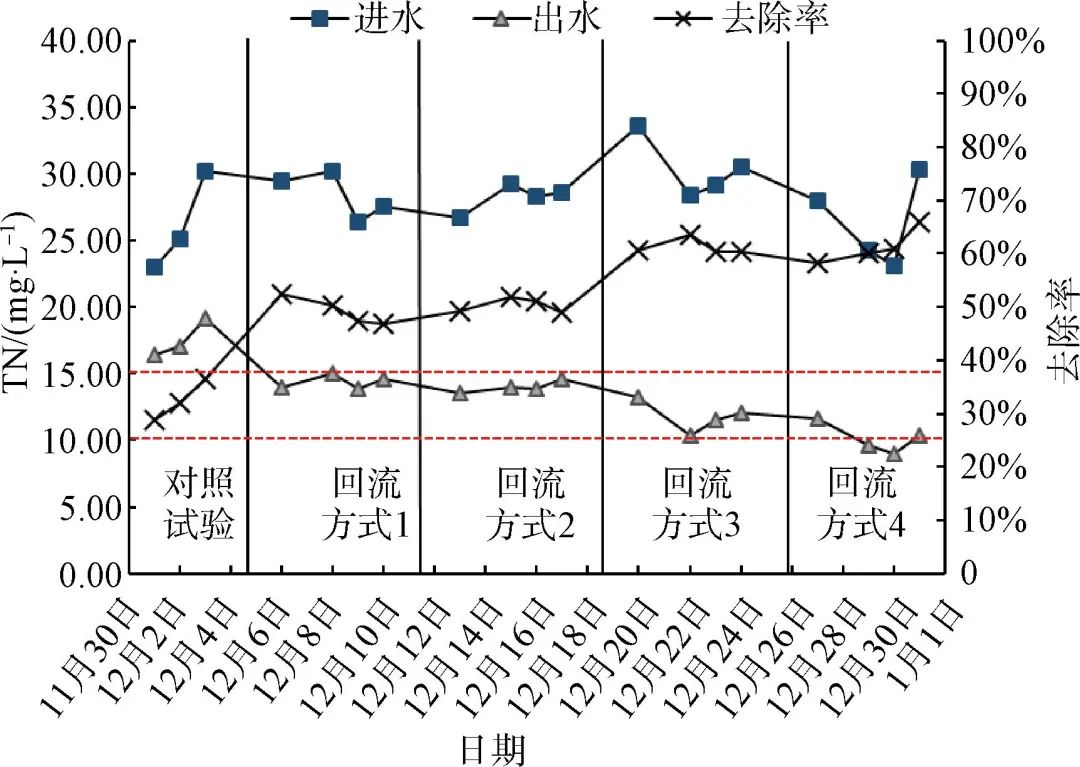

如图10所示,各回流方式下TN去除率由对照试验阶段的32.37%±3.13%显著提升到50%以上,进水TN质量浓度为23~33 mg/L时,能稳定达到一级A排放标准(15 mg/L以下),说明在耦合MBR工艺的形式下,经过多级回流(膜池至好氧区、好氧区至缺氧区、缺氧区至厌氧区)能显著保证各反应区的DO环境,增强脱氮效果。在回流方式1和回流方式2下TN去除率较稳定,均达到50%左右,但出水仅能勉强达标,偶尔还会出现超标现象;回流方式3和回流方式4下,TN去除率显著提高,达到60%以上,出水TN平均值分别能达到12 mg/L和10 mg/L,有较好的脱氮效果。回流方式1和回流方式2都是将高DO污泥回流至好氧1区,导致该区域和后续的缺氧2区DO较高(DO质量浓度位于0.6 mg/L左右),对进水碳源的无效损耗较大,不利于反硝化过程,导致TN去除率较低。回流方式3下缺氧2区DO降低至0.48 mg/L,TN去除率相应提升了24.38%,说明缺氧2区的DO控制对脱氮性能至关重要;回流方式4下同样达到了很好的TN去除效果,出水质量浓度达到10 mg/L以下。因此,水温低于12 ℃时,通过增大MLSS到8 000 mg/L和DO的提高能稳定保证较高的脱氮性能。

图10 各运行工况TN变化及去除性能

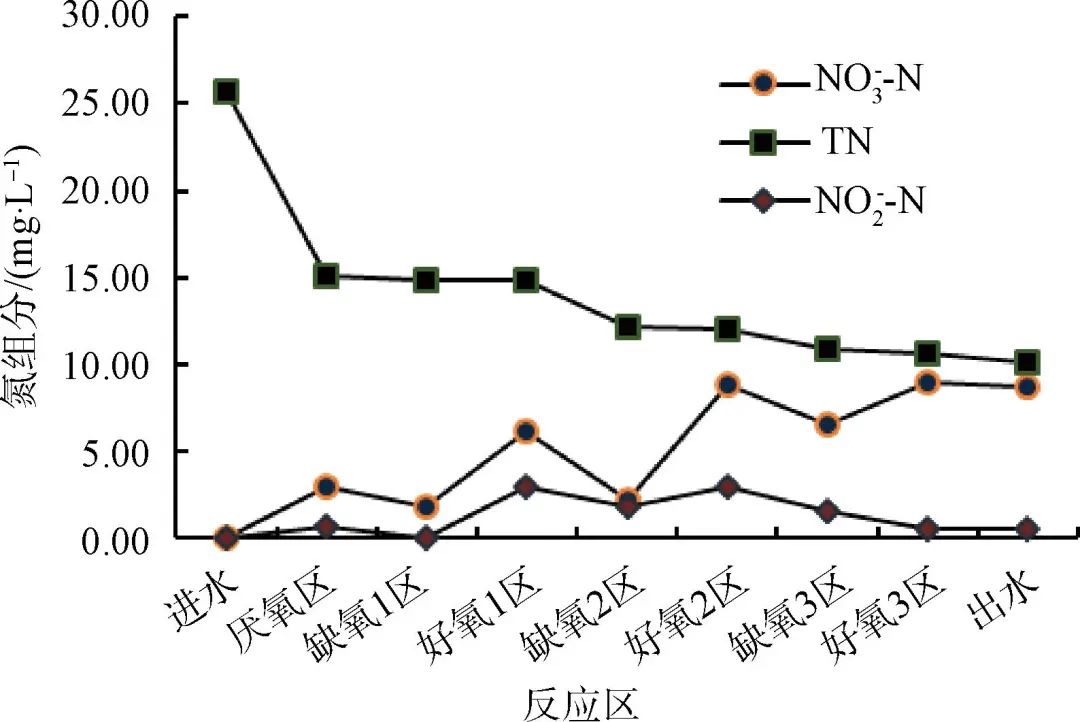

如图11所示,在单独的多级AO工艺试验阶段,缺氧2区的NO3--N浓度下降较大,说明反硝化主要发生在缺氧2区,贡献度约占65.76%。另外,在好氧1区至缺氧3区过程中还出现了NO2--N的积累,说明出现了短程硝化反硝化反应。因此,为强化脱氮性能,应重点关注各反应区的DO控制,在保证出水CODCr和氨氮达标的前提下尽可能降低整体DO,有助于实现短程硝化反硝化,提高进水碳源的有效利用,达到低C/N进水条件下的TN去除性能提升。

图11 多级AO工艺典型工况氮组分沿程浓度变化

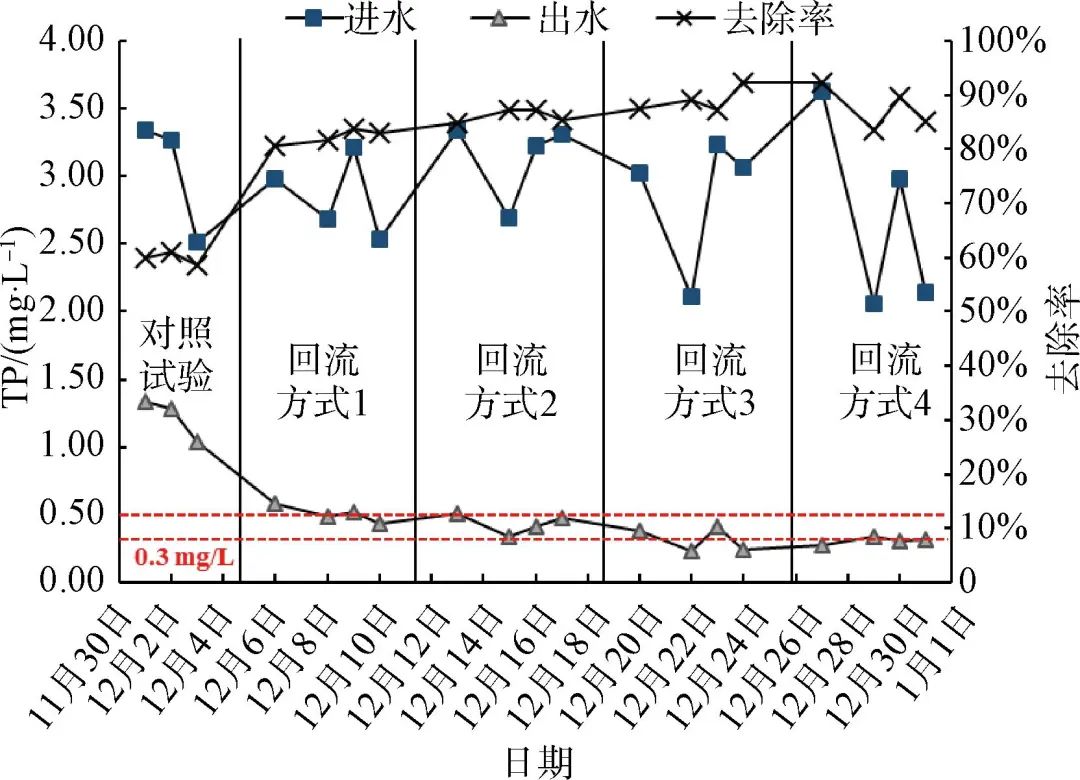

(4)TP去除性能分析

如图12所示,进水TP质量浓度为2.0~3.4 mg/L时,回流方式1和2下出水TP质量浓度均在0.5 mg/L左右,偶尔会出现超标现象;回流方式3和4下出水TP能稳定达到一级A标准,并且实现0.3 mg/L左右的出水效果。回流方式3和4下,均采用缺氧3区至厌氧区的回流,根据TN变化曲线,这两种回流形势下出水TN较低,回流后可有效降低进入厌氧池的硝酸盐,保证厌氧释磷碳源,有助于提高除磷性能。由于本试验未设置实际的膜分离装置,出水SS中尚存在部分TP无法去除,因此在实际应用中当进水TP位于2~4 mg/L时,去除率达到85%以上,可达到出水低于0.3 mg/L的要求。

图12 各运行工况TP变化及去除性能

综上,4种回流方式对CODCr和氨氮均有较好的去除效果,回流方式1和2直接回流至好氧1区,将导致反应池内整体流速较大,污水流经各反应区的时间降低,增大好氧区与缺氧区内的过渡区,实际缺氧反应不足,TN去除率较低。回流方式3和4在保证脱氮效率的同时有效保证了厌氧释磷,实现了较好的脱氮除磷能力。另外,回流方式4下通过向各好氧区均回流一定比例的污泥,能有效保证好氧3区内的污泥浓度,在低温下实现更高的好氧硝化性能。因此,本试验推荐回流方式4为最佳回流形式,即MBR池回流分别回流至各好氧区前端,缺氧3区回流至厌氧区前端。

3 结论

(1)多级AO-MBR工艺中膜池高DO浓度(6~7 mg/L)污泥回流若直接回流至厌氧区,将导致厌氧区和缺氧区均无法达到要求的DO环境,导致释磷和反硝化反应无法有效进行,氮、磷去除效果差。

(2)在耦合MBR工艺的形式下,经过生化池多级回流能保证各反应区的DO环境,平衡各反应区的污泥浓度;为进一步强化脱氮性能,在保证出水CODCr和氨氮达标的前提下,可通过微氧控制,在低C/N进水条件下实现TN去除性能的提升。

(3)在水温低于12 ℃时,通过提高MLSS达到8 000 mg/L,并采用回流方式4,在进水TN质量浓度为23~33 mg/L时,能稳定保证去除率达到60%以上,实现出水达到10 mg/L左右;TP去除率也较高,在进水TP质量浓度为2~4 mg/L时,去除率达到85%以上,实现出水低于0.3 mg/L的要求。

(4)在冬季条件下可通过加大污泥回流,实现较高的污泥浓度,保证出水效果,但长期运行会导致污泥老化;水温升高后,根据进水水质可通过加大排泥恢复到常规污泥浓度,促进活性污泥再生。