综述:供水管道内腐蚀鉴定技术与模拟方法

导读:供水系统是城市的生命线,其健康运行才能满足我国城市高质量发展和人民美好生活的需求。截至2021年,据国家统计局报道,我国的年供水总量已达673.34亿m3,供水管道长度达1 059 901.18 km,供水管道如何高效地维护已成为供水行业关注的焦点。管道运行中出现的内腐蚀现象极易造成漏损和爆裂问题,管道内腐蚀不仅影响管道的水流输送,还会导致水质劣化。目前,本领域的相关文献尚无对管道内腐蚀鉴定手段及模拟方法的系统归纳,因此,本文对供水管道的内腐蚀机理和相应的内腐蚀鉴定手段进行综述阐述,并归纳总结了现行研究中所采用的模拟方法,以便于行业相关技术工作者更加全面地了解供水管道内腐蚀。

1 供水管道内腐蚀成因与过程

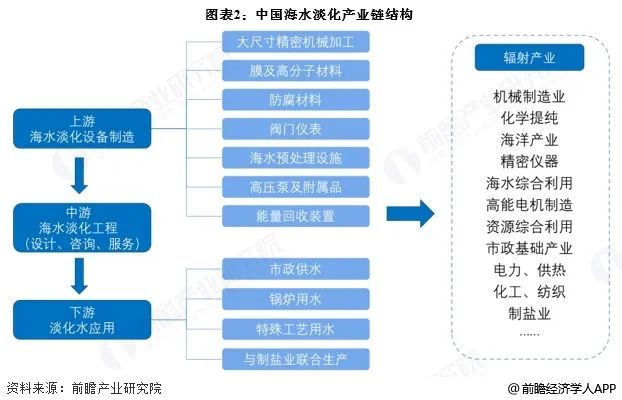

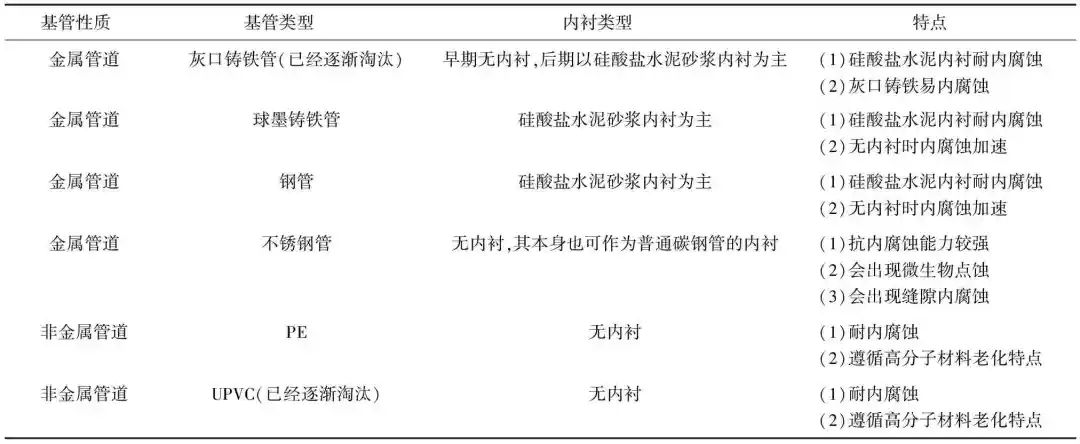

供水管道在其特定工作环境中由于内外因素(主要是管材自身和城市饮用水物理和生化特点),会累积物理损伤、化学内腐蚀和生物内腐蚀,并进一步导致所输送水流的水质指标劣化。我国现有金属供水管材主要包括灰口铸铁管、球墨铸铁管、钢管、不锈钢管等,非金属管材主要是硬质聚氯乙烯(UPVC)、聚乙烯(PE)管等。金属管道大多采用硅酸盐水泥砂浆作为内衬,当内衬失效后,基管也将进一步发生内腐蚀,我国供水管道中常见的管材与内腐蚀特点总结如表1所示。

表1 我国供水管道常见管材与内腐蚀特点

1.1物理损伤

由于管道自身机械性能和力学性能(例如抗剪性能、抗压性能、抗弯性能、抗冲击性能、强度和硬度等)以及被输送流体的水力状态(例如流速、流态等)的特点,供水管道中会出现物理损伤,管道的物理损伤与老化内腐蚀之间联系密切。施加在管道上的各类荷载可能导致机械性损伤,包括管道内部所承受的水压力、水重力,以及外部的覆土荷载、交通荷载、地震荷载和冷冻荷载等,损伤严重时甚至导致爆管和泄漏问题。最为显著的是在管道输送水时,水的流动引起的剪切力将剥蚀金属管道内表面,而水流的冲刷不仅会造成机械性损伤,还将强化溶解氧和无机阴离子向管壁的传质过程,从而加剧化学内腐蚀和生物内腐蚀。

1.2化学内腐蚀

硅酸盐水泥砂浆内衬可以延缓铁基材料基管的内腐蚀,但在使用一定时限后也面临内衬内腐蚀失效的问题。水泥砂浆内衬的主要合成来源是水泥、沙子和水,水泥的主要成分是硅酸钙,包括75%以上的硅酸三钙(3CaO·SiO2)、硅酸二钙(2CaO·SiO2)和25%左右的铝酸三钙(3CaO·Al2O3)、铁铝酸四钙(4CaO·Al2O3·Fe2O3)等。硅酸盐水泥砂浆的内腐蚀主要是钙溶解和其他形式的脱钙,硅酸盐水泥砂浆表面10~100 nm空隙中的钙易溶出,其孔隙率会不断增加至失效,在这一过程中,溶解钙的碳酸盐和水解盐以及氯离子(Cl-)、硫酸根离子(SO42-)等均会对水泥砂浆内衬内腐蚀起到促进作用。

对于铁基材料的基管,在内衬内腐蚀失效后,有内衬的管道以及无内衬的管道都将面临金属内腐蚀问题,金属管道内腐蚀产物主要体现为形状不规则的管瘤。在金属管道的电化学内腐蚀中,部分金属点位作为阳极发生氧化反应失去电子,变为金属阳离子从而溶解到电解质溶液中,氢离子(偏酸性介质中)或溶解氧(中性或偏碱性介质中)得电子被还原。在实际管道中,阳极区的分布将决定表面内腐蚀的形貌特点。各类无机阴离子,例如Cl-、SO42-和碳酸根离子(CO32-)都能通过增强离子和电子迁移或破坏钝化层从而对内腐蚀产物的生成有贡献,并且能够影响内腐蚀产物的组成和形态。在铁内腐蚀产物中常见的化合物形态包括针铁矿(α-FeOOH)、磷铁矿(γ-FeOOH)、磁铁矿(Fe3O4)、菱铁矿(FeCO3)、氢氧化亚铁[Fe(OH)2]、氢氧化铁[Fe(OH)3]、铁水合物(5Fe2O3·9H2O)、绿锈[例如Fe4ⅡFe2Ⅲ(OH)12CO3]和碳酸钙(CaCO3)。

UPVC管的内腐蚀遵循高分子材料的老化内腐蚀规律,主要表现为在输送含氯水时管道内表面残留的低分子量有机物释放,以及表面分子被氯氧化,UPVC的有机物释放量和释放速率比未增塑UPVC管和无规共聚聚丙烯(PPR)管都要高。在较高温度环境下UPVC管老化还将加速,较低温度下UPVC管也易发生较大伸缩形变并导致漏损。

1.3生物内腐蚀

供水管道的生物内腐蚀是管道内表面细菌、真菌、病毒、藻类和原生动物等微生物的生长,以及其代谢产物,例如胞外聚合物(EPS)中羧基(-COOH)、磷酸基[-PO(OH)2]和SO42-等基团,对管道完整结构与良好性能的破坏,并形成相应的生物膜的过程。金属管道表面发生化学内腐蚀后,管壁粗糙度、含水率和黏滞性增加,微生物更易于吸附和生长形成生物膜。UPVC在微生物附着问题上表现优于钢管和球墨铸铁管,球墨铸铁管最易于微生物附着,这是由于内腐蚀产物中的铁、铜和锌也是微生物生长所需金属元素。近年来,造成管道内腐蚀的微生物被研究者广泛报道,如铁氧化细菌(iron-oxidizing bacteria,IOB)、硫氧化细菌(sulfur oxidizing bacteria,SOB)、硫酸盐还原细菌(sulfate reducing bacteria,SRB)、产氨细菌(ammonia producing bacteria,APB)和硝化细菌(nitrifying bacteria,NB)等。微生物在代谢活动中通过改变管壁电极电势,或在管壁形成浓差电池,从而参与金属管壁电化学过程,使金属给出电子后发生腐蚀,造成Fe2+与Fe3+的生成,并诱导形成α-FeOOH、γ-FeOOH、Fe3O4、FeCO3等不同晶型。

2 供水管道内腐蚀鉴定手段

供水管道产生的内腐蚀导致其结构受损,影响管道的正常使用寿命,因此,需要进行内腐蚀鉴定,从而制定相应的冲洗、修复或更换等处理工作。本文将内腐蚀鉴定方法分为直接和间接两种,直接鉴定是依据内腐蚀的现状形态进行,间接鉴定则是依据内腐蚀导致的运行影响来进行。

2.1直接鉴定法

直接鉴定法关注管道内腐蚀后的相应形貌改变,以此鉴定内腐蚀的发生与否和程度大小,包括内腐蚀部位的宏观形态与微观检测,需使用专门仪器设备进行检测。直接鉴定法的应用场景主要是诊断管道内腐蚀程度,在漏损控制与管道更换过程中提供管内信息,从而采取相应技术手段。

2.1.1 内腐蚀部位宏观形态外观

供水管道内腐蚀部位的宏观外观会发生显著变化,化学内腐蚀引起的凸起管瘤和表面附着的管垢(包括管道内腐蚀产物、微生物生物膜和水流沉积物复合物)与正常内壁的形态外观都具有差异,内腐蚀后的管道在宏观形态外观上易于辨认。凸起的管瘤内、外部特征不同,外部一般平滑而致密,内部则呈现疏松多孔结构。严重内腐蚀的管道甚至由于结构不完整发生漏损,根据这些宏观外观形态鉴定内腐蚀可以通过光学检测技术、电磁波检测技术、声学探听技术和超声波检测技术进行鉴定。视觉检测技术中闭路电视(closed-circuit television,CCTV)是常见的技术方法,可沿管道捕获图像和视频,电磁检测技术中探地雷达(ground penetrating radar,GPR)较为常用,声学探听技术和超声波检测技术近年来也较多地被应用,依据宏观形态外观的鉴定技术归纳如表2所示。

表2 管道内腐蚀鉴定技术

2.1.2 内腐蚀部位微观物理化学属性

基于供水管道金属内腐蚀产物微观的化学属性,可以对微观形貌和化学成分与晶体结构进行内腐蚀鉴定。常用的微观形貌分析技术有扫描电子显微镜(scanning electron microscopy,SEM),常用的化学成分与晶体结构分析技术有X射线能谱分析(X-ray energy dispersive spectrometer,EDS)、X射线荧光光谱(X-ray fluorescence spectroscopy,XRF)、X射线电子能谱(X-ray photoelectron spectroscopy,XPS)、X射线衍射(X-ray diffraction,XRD)等。SEM可以对管道表面微观形态进行观测,EDS可以对内腐蚀管垢元素组成进行分析,XRF可以对内腐蚀产物进行元素组成分析,XPS可对内腐蚀表面的化合物元素组成、原子排列以及电子状态等进行分析,XRD可对内腐蚀产物化合物晶体组成进行分析。

2.3间接鉴定法

间接鉴定法关注内壁腐蚀后对水质和水力参数的影响,从水力水质的变化量来鉴定管道是否发生了内腐蚀以及内腐蚀程度的大小。由于供水管道的水力停留时间可达2~3 d甚至更长时间,对于被输送水流,管道不仅是输送通道,同时也是巨大的反应器。对于已经内腐蚀的管道,水力状态稳定的条件下,管壁内腐蚀部位与水流之间存在稳定的物质交换,特别是在水力状态发生急剧变化之后,例如水源切换、水力条件突变时,会出现更为显著的水质变化。

2.2.1 管道流体输送能力降低

当供水管道内腐蚀不断累积时,管道内壁内腐蚀部位的增厚往往增加水流通过的摩擦阻力,供水管道的水头损失增加,流体输送能力降低,可以从水厂泵的运行条件、用户能够使用的水头间接鉴定管道内腐蚀的发生与程度。陈跃等报道,随着管道使用年限增加,管道的糙度增加,海曾-威廉系数C值将下降30%以上,极大地增加了水头损失。

2.2.2 管道金属元素释放与水质化学指标改变

对于金属供水管道,管道内腐蚀引起的重金属元素释放现象十分显著,铁基材料基管的内腐蚀将引起铁溶出进入水中,同时还存在锰、镍、铜、铅、铬等重金属进入的风险。非金属材料中,UPVC管道对水质化学指标的改变是释放有机物引起的总有机碳增加和消毒副产物增加。管道内腐蚀后的氯衰减速率增加的问题同样值得关注,由于管道发生内腐蚀后,与氯反应的物质增加,内腐蚀产物和生物膜都将加剧氯衰减,管壁对氯的消耗比主体水流的消耗快1~2个数量级。

2.2.3 水质生物风险增加

管道内腐蚀后生物膜的生长和脱落将使水质生物风险增加,水中菌落数首先增加。一般情况下,生物膜中的微生物不具备致病性,但大量的生物膜给病原微生物和机会致病菌等有害生物提供了附着和生长的机会。其中有害生物的增加,以及病原微生物和机会致病菌在水中的扩散,使得能够引发肠道感染的肠道沙门氏菌和霍乱弧菌等粪源致病菌,以及引发肺部感染的铜绿假单胞菌和军团菌都有概率进入水中威胁用水安全。管道生物膜的存在也将增加微生物产生的氯耗,从而增加消毒副产物的生成危害。

2.2.4 饮用水感官指标变化

当管道内腐蚀后,饮用水中铁、锰等物质含量增加,浑浊度、色度升高,甚至将出现“黄水”“红水”现象,相关研究发现浑浊度与总铁含量呈正相关。同时,由于内腐蚀产物的进入和化学指标的改变,尤其是总有机碳、挥发性有机物等指标的增加,使得饮用水的味感指标受影响。

3 供水管道内腐蚀模拟方法

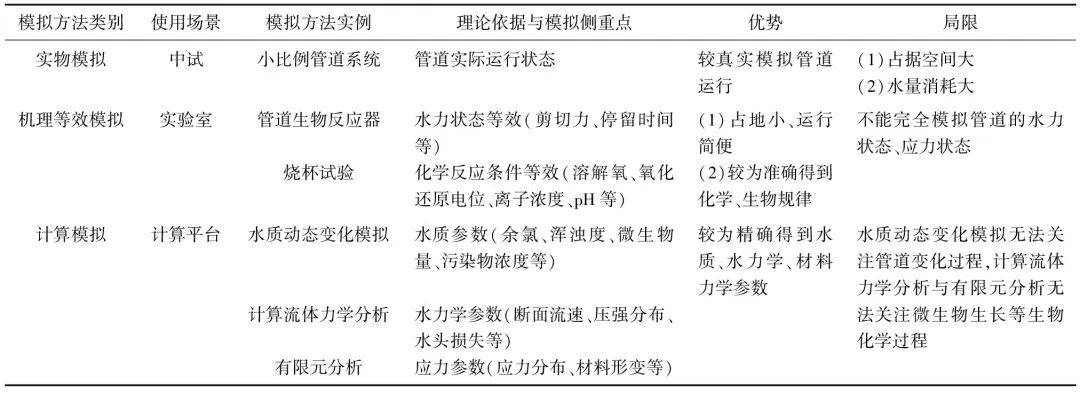

为了探究和明晰供水管道内腐蚀的规律,需要借助相应的模拟方法对管道内腐蚀进行模拟,目前研究中常见的模拟方法包括实物模拟、机理等效模拟和计算模拟等模拟方法类别。常见的模拟方法的特点归纳如表3所示。

表3 管道内腐蚀模拟方法归纳

3.1实物模拟

小比例管道模型多应用于中试系统,能够较好还原管网系统的真实运行情况,一般采用较小管径的管道组成模拟系统,并通过泵进行单向流或循环流供水,采取完整管道的内腐蚀样本。林明利等研究水源切换背景下的水质变化时,采用中试系统的受试管网进行模拟,并保证在水力条件与实际管网相接近的条件下运行,根据储备水量的多少控制单向流或循环流。周昭彦等在中试管道模型中接种了军团菌和阿米巴原虫生物膜探究消毒方法对其灭活的效果。Zhang等使用循环水管道生物反应器验证了生物膜的脱离增加了水体微生物的抗生素耐药性。实物模拟方法能够较真实模拟管道运行,但对装置搭建的空间有较大要求,占地面积一般在100~1 000 m2数量级,当采取单向流供水时需水量较大,供水量一般在0.1~10 L/s数量级。

3.2机理等效模拟

(1)水力条件等效模拟。水力条件等效模拟一般使用特制的反应器进行模拟,模拟实际管道中的水流剪切力和停留时间等参数,并能根据模拟所需条件改变流速、流态等水力参数。林文芳等对常见管道反应模拟装置进行了归纳,常见的模拟装置包括生物膜环形反应器(biofilm annular reactor,BAR)、美国疾控中心反应器(centers for disease control,CDC)、旋转盘式反应器(rotating disc reactor,RDR)、改性Robbins反应器(modified Robbins device,MRD)、Propella反应器等。在具体应用中,王洋等探究水源切换引起的水质变化时,调制系列梯度配比的新旧水源,并采集管片进行BAR反应器试验,得到了相应水质条件下管材内腐蚀规律及管垢铁释放特点。米子龙等研究SO42-浓度和碱度变化对管垢铁释放作用时,采用类似的BAR模拟试验,测定出了铁释放量和浑浊度与色度的改变。李晓敏等使用同样的BAR装置探究了水泥砂浆内衬的内腐蚀规律。余春育等使用CDC反应器得出供水管道内壁铝沉积主要成分为无定形氢氧化铝。

(2)化学反应条件等效模拟。在烧杯试验中,研究者能够通过建立管道材料与环境中水质成分之间的化学反应条件,可以考察不同水质参数,如溶解氧、氧化还原电位、金属离子浓度、无机非金属离子浓度、pH等来模拟内腐蚀过程。张海亚等通过烧杯试验探明了球墨铸铁管和304不锈钢管偶接时的电偶内腐蚀行为,揭示了球墨铸铁管由于较低点位作为阳极,内腐蚀加剧,球墨铸铁阳极的电偶电流密度最大可达到内腐蚀电流密度的8倍左右。罗冬浦等通过烧杯浸泡试验比较了不锈钢管、UPVC在臭氧下的耐内腐蚀性能。

机理等效模拟的方法占地比实物模拟更小,运行相对简便,易于实验室条件下开展,占地面积一般在0.1~10 m2数量级,供水量一般在0.1 L/s数量级。水力条件等效模拟能够较为准确地得到模拟水力状态下的微生物相关规律,而化学反应条件则能够得到相应化学规律。机理等效模拟不能完全重现管道内的水力状态和应力状态,是在一定条件下的近似,因此,适用于对研究关注内容有所侧重的模拟试验。机理等效模拟所得到的规律能够用于探究特定水力条件或化学反应条件对腐蚀行为的影响机制,深化对管道内腐蚀的生物化学过程的理解,能够对管道内腐蚀抑制与抗腐蚀新技术的研发起到一定指导性作用。

3.3计算模拟

(1)水质动态变化模拟。水质动态变化模拟主要考察管道内物质迁移与转化,其中所涉及的生物化学过程与管道内腐蚀密切相关。孙傅等基于EPANET-MSX模拟了给水管网中微生物生长、微生物衰减以及水质参数的动态变化特征。陈国强等研究了轴扩散效应对管道水流中微生物量模拟的影响,得出流速小于0.1 m/s的低流速管道中,下游节点的水质受到扩散效应的累积影响,并造成污染物浓度逐渐从水源开始向下游累积,到终端时扩散效应达到最大。

(2)计算流体力学模拟。计算流体力学模拟能够反映管道的水力状态,以及内腐蚀的发生对水流的流动状态影响。周煜杰使用3 D扫描仪建立内腐蚀管段内壁模型,并使用ANSYS软件的Fluent模块对流体输送状态进行了计算流体力学模拟,证实了凹凸不平的管瘤增加能量损耗并且所受到的压强较高,以及内腐蚀坑应力集中的现象。翟参使用同样的计算方法模拟得到发生漏损时管道漏损口形变量大小排序为UPVC>灰口铸铁管>不锈钢管>碳钢管。

(3)有限元分析模拟。有限元分析模拟能够模拟管道在内腐蚀环境中的应力和变形情况,并考虑不同内腐蚀情况下管道的结构弱点和疲劳性能。胡群芳等采用有限元分析方法对城市大口径供水管道的爆管形成机理、物理过程进行了模拟。王丽萍等采用有限元分析方法,探明了对球墨铸铁管道在竖向载荷下的接口破损阈值问题。

计算模拟中的水质动态变化模拟可以得到较为准确的水质参数,但是无法关注管材腐蚀本身的特性。计算模拟中的计算流体力学模拟和有限元分析模拟依靠算力资源来得到较为精确的水力学、材料力学参数。这类方法的关注点是与管道腐蚀相关的力学状态,有助于提升在腐蚀管道鉴定、诊断、维护和施工等方面的见解,其模拟结果一般能够较为准确地符合实际工程情况。但计算流体力学、有限元分析模拟等计算模拟方法无法关注微生物生长等生物化学过程,在关注生物内腐蚀的情况的同时,还需要辅以生物化学模拟方法、水质动态变化模拟方法等其他手段。

4 结论与展望

(1)供水管道在其特定工作环境中由于管材自身和城市饮用水物理和生化特点,会累积物理损伤、化学内腐蚀和生物内腐蚀。内衬可以延缓基管内腐蚀,但铁基管材的金属管道例如球墨铸铁管的硅酸盐水泥砂浆内衬内腐蚀失效后,基管也将进一步发生内腐蚀。UPVC等非金属管材的内腐蚀遵循高分子材料的老化内腐蚀规律,区别于金属管道。

(2)供水管道产生的内腐蚀影响管道的正常使用寿命,因此,需要进行内腐蚀鉴定。直接鉴定是依据内腐蚀的现状形态进行的,包括内腐蚀部位的宏观外观形态与微观化学属性。宏观外观形态上可以通过光学检测技术、电磁波检测技术、声学探听技术和超声波检测技术进行鉴定,微观化学属性上可以从微观形貌和化学成分与晶体结构进行内腐蚀鉴定。间接鉴定是依据内腐蚀的导致的运行影响来进行的,可从管道流体水头损失的增加、管道金属元素释放与水质化学指标改变、水质生物风险增加和饮用水感官指标变化等方面入手鉴定。未来随着传感器科学技术的发展,新的探测和表征方法也可以逐步应用到供水管道内腐蚀鉴定中。

(3)对供水管道产生的内腐蚀规律的探究和明晰,需要借助相应的模拟方法对管道内腐蚀进行模拟,包括实物模拟、机理等效模拟和计算模拟等模拟方法类别。实物模拟采取比例大小的管道模型多应用于中试系统,能够较高还原管网系统的真实运行情况。机理等效模拟既可以使用特制的反应器进行水力条件等效模拟,模拟实际管道中的水流剪切力和停留时间等参数,也可以使用烧杯试验,考察管道材料与环境中水质成分之间的化学反应条件的关系。新模拟方法的开发应侧重或兼顾在管道内腐蚀过程中,管道和水流之间的物理、化学和生物相互作用的呈现。