饮用水水质指标及处理技术科普:滤池的优化运行

两座水厂,同一个水源,都采用常规水处理工艺,出厂水的浊度却差别很大,一座能实现优质供水,另一座却为达标而发愁,这是什么原因呢?

出厂水浊度偏高,一般是因为滤池对浊度的去除效果较差。

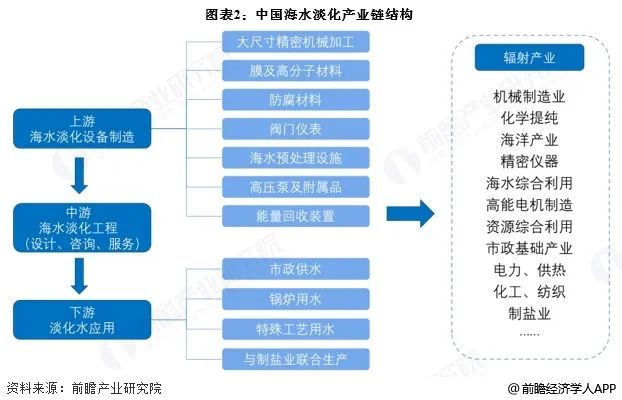

对于水厂来说,滤池的优化运行尤为重要,将通过以下三部分进行讲述:

1、良好的混凝预处理是保障

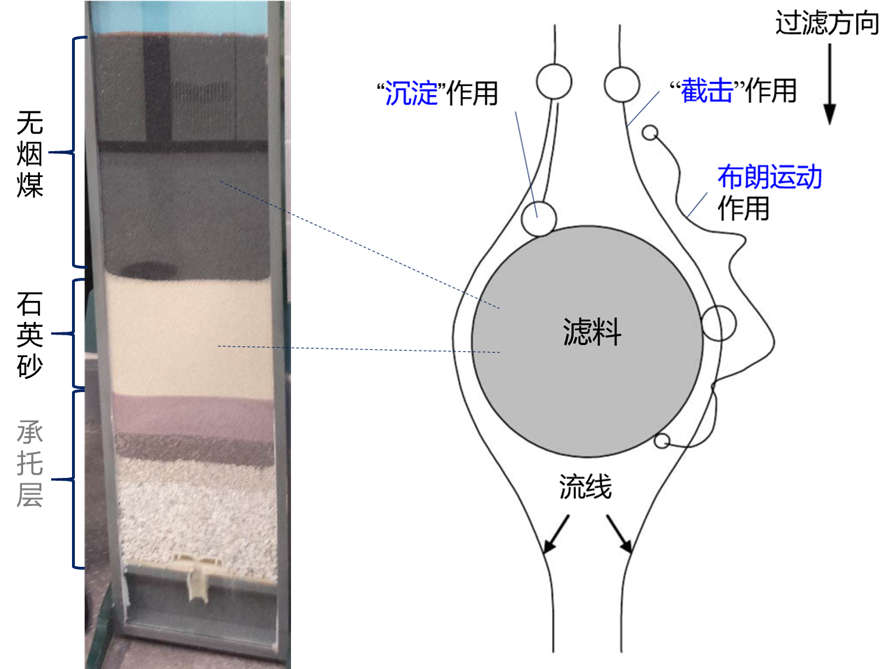

滤池中的滤料,无论是石英砂还是无烟煤,大小都是在毫米量级,滤料之间的缝隙通常在100微米(0.1毫米)上下,而水中需要通过过滤去除的颗粒物质粒径可小至数微米及以下,因此滤料不是(像筛米糠那样留米去糠)以筛分作用为浊度去除的主要机理。滤池进水中的颗粒物质,绝大部分是被粘附到滤料表面而去除的。这里的滤料表面,不仅指干净的表面,还包括已经粘附了水中颗粒物质的表面。因此,水中颗粒物质与滤料之间的粘附力非常重要。粘附力越大,颗粒物被滤料表面粘附的概率越大,我们称之为粘附系数越高。最好的情况是粘附系数值为100%。那怎样才能使粘附系数接近100%呢?答案是做好混凝。上一篇我们提到,混凝是过滤的前处理。混凝的主要作用是使水中的颗粒物脱稳。脱稳的颗粒物非常容易在滤料表面粘附。(点击阅读相关内容)

2、合理的滤料级配和足够的滤床厚度是基础

当粘附系数值接近100%时,决定颗粒物是否被去除的因素则是该颗粒物能否到达滤料表面(图1)。对任一个颗粒物而言,这是个概率问题。这个概率称为迁移系数,其值通常不大,一般不超过千分之几。这可以理解为,滤料周围的众多颗粒物中绝大部分是与该滤料“擦肩而过”的。由于水中颗粒物的迁移系数值都很低,尤其是对粒径在1~2微米范围的颗粒物(其中包括很多种类的微生物)来说更低,因此需要较厚的滤层厚度来提高水中颗粒物与滤料间的碰撞机会,从而提高颗粒物的总体去除率。滤池对水中颗粒物的去除机理也因此称为“深床过滤机理”,即滤床从上到下都能通过捕获和粘附作用去除水中的颗粒物。工程上一般要求滤层厚度(L)与滤料大小(d10,即有效粒径)的比值(L/d10值)大于1,000。在混凝预处理适当的前提下,L/d10值越大,滤后水中的颗粒物浓度和浊度值一般越低。

图1 滤料去除水中颗粒物的机理图(图片来源:Lawler and Benjamin, Fundamentals of Granular Media Filtration, 2006)

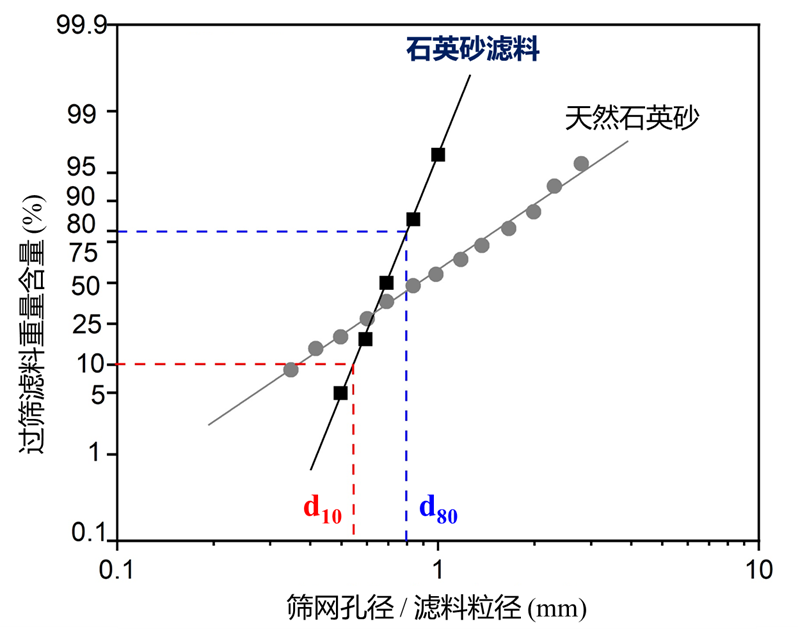

受限于原材料特性及成本等因素,滤池中每种滤料的粒径是不均匀的,既有较大粒径的、也有较小粒径的滤料,我们称滤料具有一定的级配(一般用有效粒径d10和均匀系数K80表征)。滤料的级配可通过筛分试验测得。以筛网孔径为横坐标,以过筛滤料的重量含量为纵坐标,绘制筛分曲线(图2),得到有效粒径值(d10)及80%过筛粒径值(d80)。均匀系数K80为d80与d10的比值。理想状态下,滤料粒径符合对数正态分布(图2)。

图2 通过筛分试验并作对数正态分布图获得典型石英砂滤料的级配,并与天然石英砂进行比较。石英砂滤料在大小上更均匀。(图片来源:Crittenden et al., MWH’s Water Treatment, 2012)

为了保证过滤性能,每一种滤料的粒径应尽可能均匀。如果滤料级配过于不均匀,那么在滤池清洗时,要么大粒径的滤料无法悬浮,清洗效果差,要么会将小粒径的滤料冲出滤池,导致滤池跑料,L/d10值下降,影响浊度去除效果。此外,在清洗结束时,由于大粒径的滤料沉降速度快,更容易聚集在滤床底部,而小粒径的滤料则相反,倾向于聚集在滤床上部。这样的滤床滤料由下至上越来越小,会使得滤池进水中更多的颗粒物被捕获和粘附在滤床上部,导致过滤阻力增长较快,缩短过滤水力周期。最理想的滤床滤料是由下至上逐渐变大。但由于滤池必须进行反冲洗等原因,若使用单一种类的滤料,这种理想的滤床滤料分布是无法实现的。为此,水处理工程师们发明了双层滤料滤池,即滤床上部使用较大但密度较小的一种滤料(如无烟煤或活性炭),而下部使用较小但密度较大的另一种滤料(如石英砂)。在西方发达国家,煤砂和炭砂双层滤料滤池应用非常普遍。

3、滤池清洗

随着过滤时间的延长,滤床不同深度的滤料表面粘附的颗粒物越来越多。这一方面导致过滤阻力越来越大,直至超过滤池的水头极限,称为滤池的水力周期;另一方面使得滤床内水流的微小变化都会使部分已粘附的颗粒物脱落,导致滤后水浊度上升,称为滤池的水质周期。无论是上述哪种情况先发生,都需要对滤池进行清洗,以恢复滤料的洁净度。两次清洗之间的时间间隔称为过滤周期,取水力周期和水质周期两者中的较小值。最理想的情形是滤池的水力周期和水质周期基本相等,这样可以最大限度地发挥滤池的浊度去除作用,同时降低清洗时的能耗和水耗。当滤前水的浊度值较低时(如<1 NTU),应选用有效粒径较小的细滤料;反之则应选用有效粒径较大的粗滤料。

最常用的滤池清洗方式是用滤后水(或其它低浊度的水)以一个较大的速度从滤池底部穿透滤床到达顶部,通过水力摩擦作用剥落滤料表面粘附的颗粒物并带出滤池。因为滤池清洗时的水流方向与过滤方向相反,因此称为滤池的“反冲洗”。很多情况下,为了提高清洗效果并节约反冲洗的水耗,在滤池清洗的某个阶段,会配合以空气擦洗。这种滤池清洗方式称为气/水联合反冲洗。反冲洗时,水的流速一般较大,滤床中的滤料通常处于膨胀和悬浮状态。当冲洗结束时,这些原处于膨胀状态的滤料会因为重力作用回落到反冲洗前的位置。

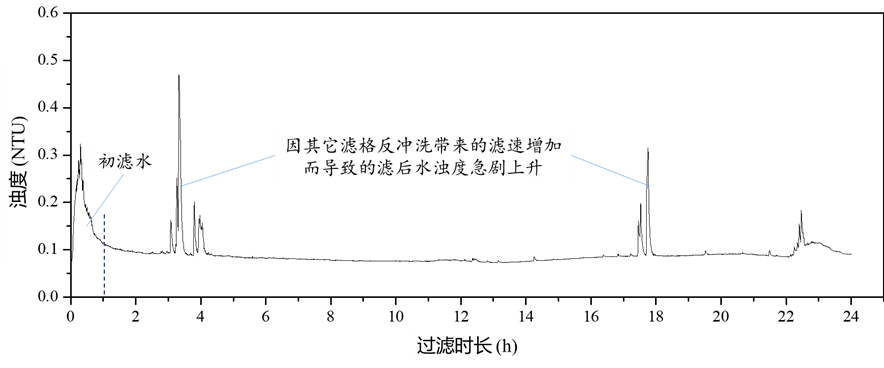

若滤池清洗效果不理想,滤池的运行一般也不好。一个很好的判断方法是定期(如每半年)对滤池滤料在清洗后的含泥量进行测定。所谓含泥量就是滤料表面粘附的颗粒物干重量与滤料总干重量的比值。一般要求滤料的含泥量在0.2%以下。但一些运行很差的滤池,含泥量可达10%以上,超过建议值50倍以上。由于滤床中不同深度滤料的含泥量通常会不同,因此需要在滤床各个深度对滤料进行取样分析。一般情况下,采用气/水联合反冲洗较单独水流反冲洗对滤池滤料含泥量的控制效果更好。滤池在清洗后重新投入运行时,滤后水浊度会在一段时间内(通常短于半小时)居高不下,这个时间段的滤后水称为初滤水。由于初滤水浊度较高,微生物风险较大,不应进入后续消毒单元,这称为初滤水排放。也正是这个原因,滤池清洗时应避免清洗时间过长,否则滤料表面太过洁净,对水中脱稳颗粒的粘附力不足,导致初滤水排放量过大。工程实践表明,对每格滤池的滤后水浊度进行连续监测,是判断滤池运行是否良好的有效方法。滤后水浊度随过滤时间的变化曲线,好比指纹,具有非常丰富而有用的信息(图3)。

图3 某格滤池的滤后水浊度随过滤时长的变化情况,其中含有丰富的“指纹”信息

综上可知,一座过滤效果优良的滤池,至少应具备三个条件:

一是合理的滤料级配和足够的滤床厚度;

二是滤池进水需经过良好的混凝预处理,颗粒物已完全脱稳;

三是需要对滤池进行定期或不定期的清洗,使滤池滤料在每个过滤周期开始时保持相对洁净的状态。

这就是滤池的健康三要素(图4)。对滤池的运行管理就好比我们对自己的健康管理,要保持健康,除了先天健康的基因以外,需要长期健康的作息和饮食,还需要经常锻炼。

图4 滤池的健康三要素