双极膜电渗析与废水资源化——膜制备、应用和改性

导读

社会的发展极大程度依靠高度的工业化支持。诸多工业企业在生产过程中都会产生大量的工业废水,带来巨大的环境污染问题。相比于城镇生活污水,工业废水具有如下特点:排放量大,污染范围广;污染物成分复杂,难以处理,且某些污染物浓度极高;污染物毒性较强,危害大。另外,通过生产线进入废水的污染物通过合理的手段进行提取回收后,可以转化为具有经济价值的化学品。因此,废水资源化利用是控制管理工业废水、缓解废水带来的环境污染问题的有效手段。

双极膜是由阴离子交换层、阳离子交换层以及中间催化层3部分构成的一种类似于“三明治”结构的复合膜,厚度为1~100 nm。将双极膜置于直流电场中时,水分子会在中间层迅速解离生成H+与OH-,并在电场驱动之下分别朝两极移动。同时,若电解液中存在其他离子,离子也会在电场力作用下运动。目前,双极膜,尤其是双极膜电渗析(bipolar membrane electrodialysis,BMED)工艺,在食品工业、废水处理等方面的应用正在迅猛发展。在BMED工艺中,双极膜、阴离子交换层和阳离子交换层按照一定的排列方式组合形成一套装置,施加电压导致水解离,并促使离子有序运动、选择性富集,使得其在酸碱生产、离子回收中具有出色的表现。当工业废水作为BMED的电解液时,以废水为原料生产酸碱、废水盐离子的回收利用,使得废水的处理和资源化便成为可能。

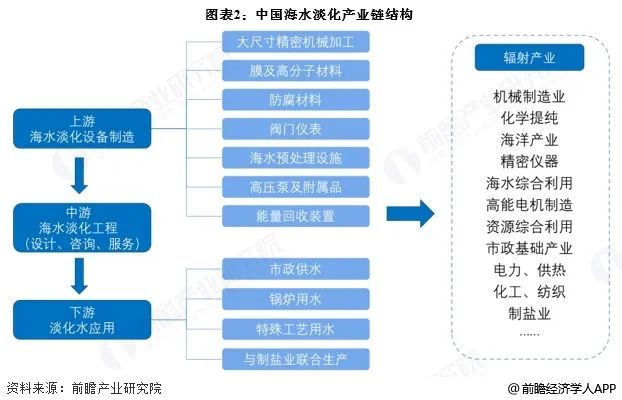

2012年—2021年,BMED方向的研究呈逐年增多趋势。有关BMED在废水处理方面应用的研究也不断增多,成为了继化工这一典型应用领域之后,又一个主要的应用领域。图1显示了Web of Science数据库上近10年来 BMED方向、BMED废水处理方向的出版物篇数(来源:Web of Science引文报告)。

注:数据统计截至2022年9月。

图1 BMED、BMED废水处理方向出版物发表趋势

本文首先阐述了BMED工艺的原理,然后从膜的制备、具体应用和改性几个方面着手,深入阐述BMED工艺在废水处理和资源化领域的研究进展,最后简要探讨目前BMED废水处理及资源化存在的主要难题,并对该领域未来的发展前景进行展望。

1 BMED的组成和工作原理

1.1BMED装置的组成

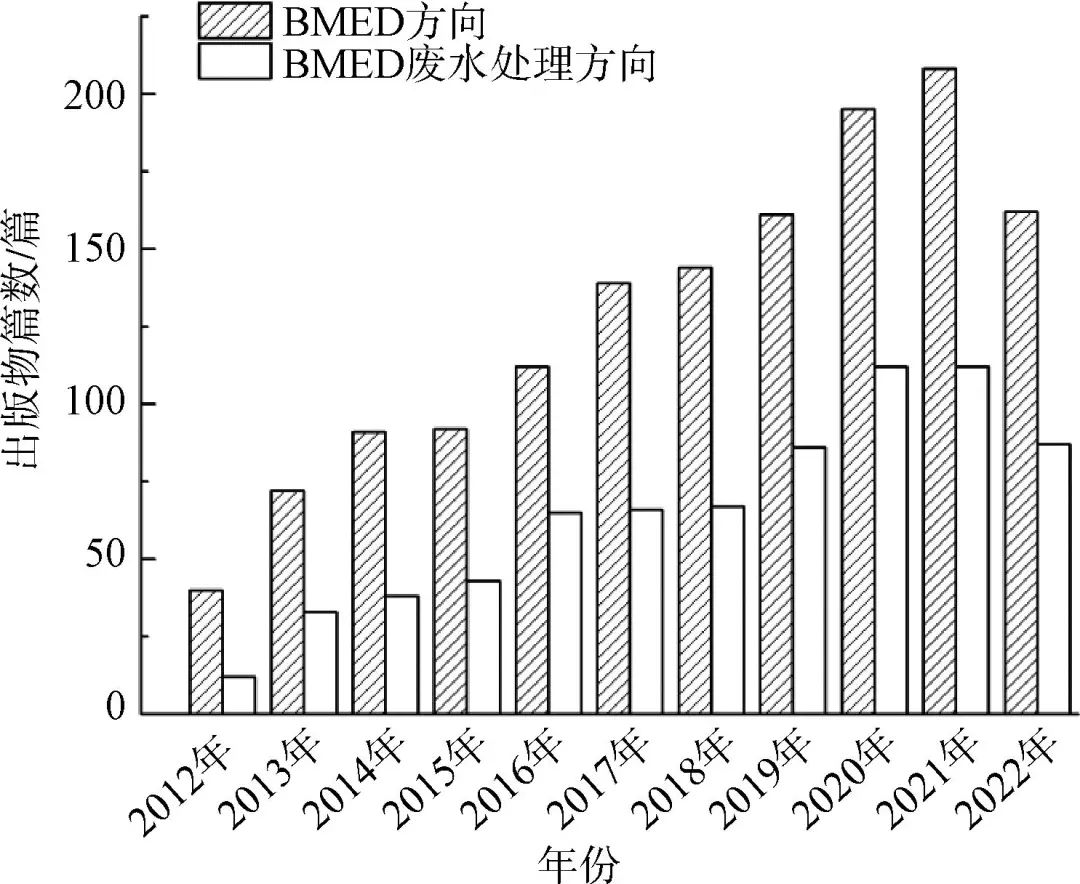

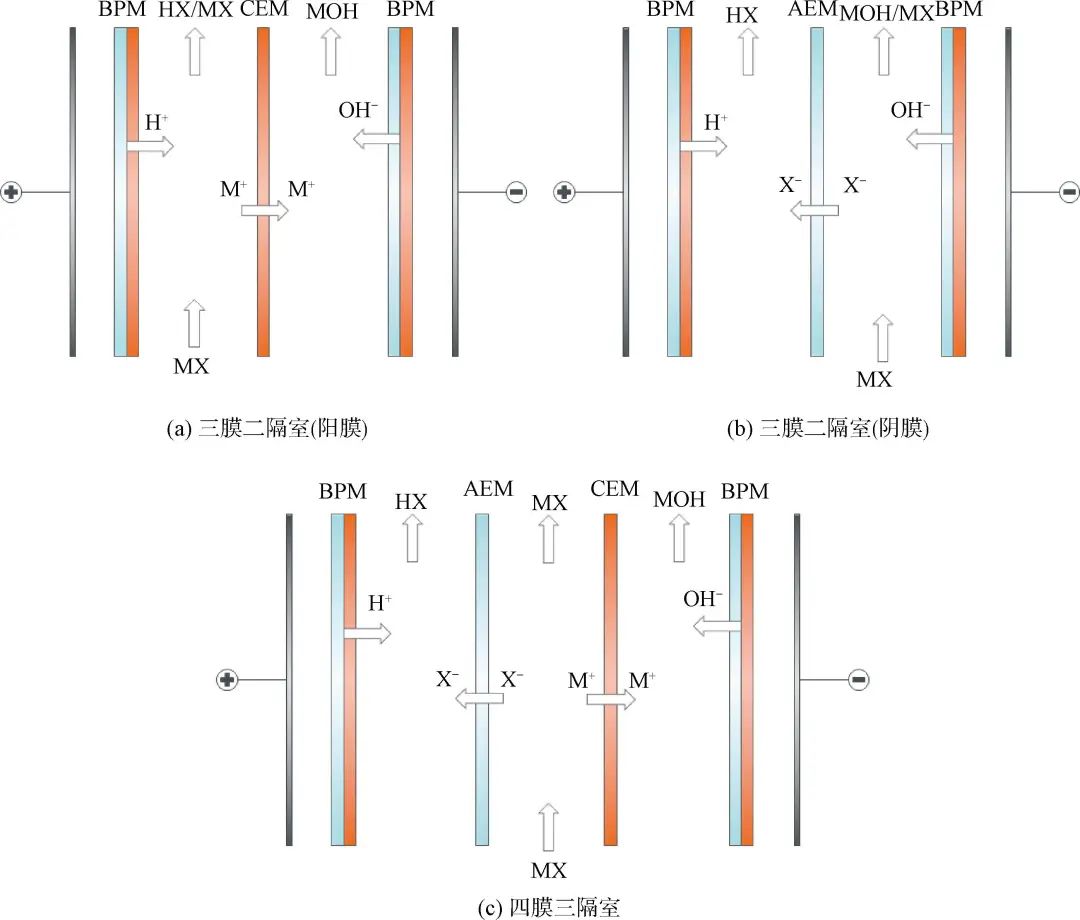

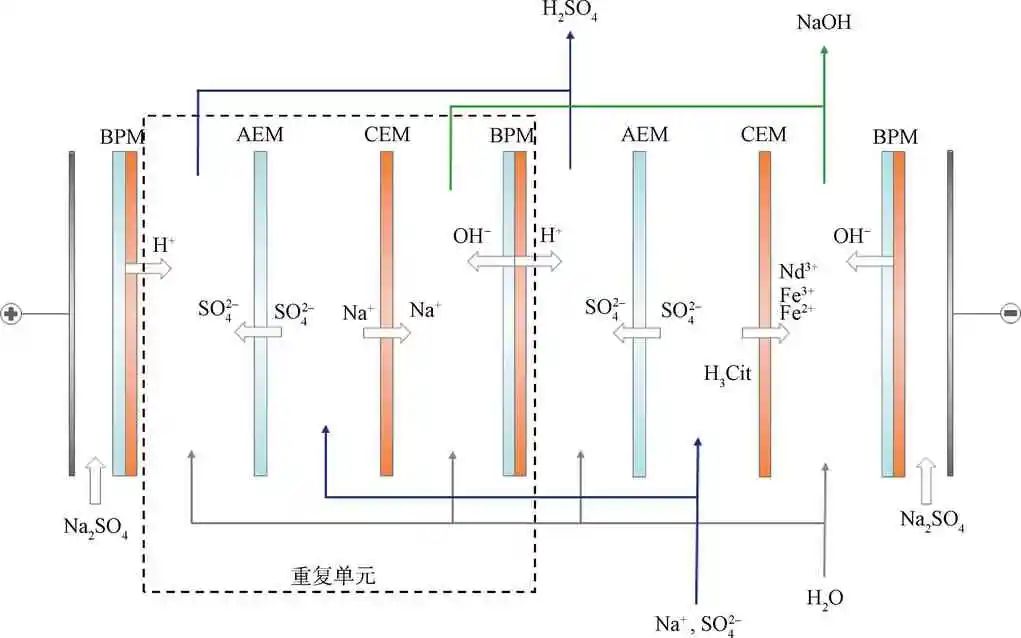

BMED装置主体由核心的双极膜(bipolar membrane,BPM),以及单极的阴、阳离子交换膜(anion/canion exchange membrane,AEM/CEM),按照一定的序列放置组成。按照膜的构型不同,常见的BMED装置分为三膜二隔室型和四膜三隔室型。其中三膜二隔室型是指装置的每个重复单元配置两个双极膜和阴/阳离子交换膜,分别用于产酸和产碱。四膜三隔室型则是每个重复单元配置两个双极膜,以及阴、阳离子交换膜各一个,3个隔室分别为酸室、盐室、碱室,装置可以同时起到产酸、富集金属离子、产碱的作用。BMED装置的不同构型如图2所示。

图2 BMED装置的不同构型(单个重复单元)

1.2双极膜的水解离机理

双极膜的存在会使其中间层的水分子解离为H+与OH-,而在电场力的作用下,H+与OH-会分别向两极移动,这打破了双极膜中间层内水解离反应平衡,使得水解离可以持续不断地进行。由于BMED的主要产物——酸碱的产生和盐离子的交换富集极大程度依靠H+与OH-的生成和转移,可以说水解离是BMED工艺的核心步骤,水解离速率的快慢也决定着BMED装置效率的高低。根据目前报道,有3种模型可以阐述双极膜的水解离现象。

第二Wien(second Wien effect,SWE)模型建立于弱电解质电离理论的基础上,该模型提出双极膜的中间层,即阴阳两离子交换膜相接触之处是一个阴阳离子尖锐结合区,在此处存在一个无限薄的无离子层,水解离反应就发生于此。SWE模型认为,H2O的解离跟弱电解质在高压条件下的解离过程相同,H+与OH-的产生速率等于H2O的解离速率,且解离常数与电压呈正相关。外加电压的情况下的解离常数与不加电压时的解离常数满足以下定量关系,如式(1)。

kd=f(b)k0

(1)

其中:kd——外加电压时的水解离常数;

k0——不加电压时的水解离常数;

f——常函数,在电场强度>;6×107 V/m时,近似认为

b——常数,其值与体系的电场强度成正比。

SWE模型的缺陷在于其仅适应电场强度为1×107~1×108 V/m的体系,且建立在双极膜中间层是尖锐结合而成的假设之上。

在SWE模型的基础上,Simons通过研究叔氨基、羧基等固定基团与H2O的作用,提出了另一种模型——化学反应(chemical reaction,CHR)模型,该模型解释了膜上带电基团对水解离产生的影响。CHR模型的反应方程如式(2)~式(5)。

B+H2O

![]()

(2)

BH++H2O

![]()

(3)

A-+H2O

![]()

(4)

AH+H2O

![]()

(5)

其中,式(2)、式(3)为阴离子交换膜上的反应,B代表叔氨基类基团;式(4)、式(5)为阳离子交换膜上的反应,A代表羧基类基团。式(2)~式(5)表明水解离产生H+和OH-的过程是离子交换膜质子化反应导致的,并且指出水解离主要在阴离子交换膜附近发生。外加电压的增加,即双极膜中间层电场强度的增加会使质子化反应的速率增加。然而,此模型计算得到的参数与SWE模型计算出的数值差距较大,而此模型目前无法解释这一现象。

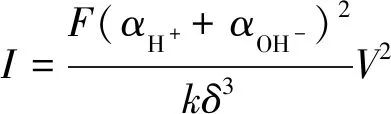

第三种模型为中和层(neutral layer,NL)模型,该模型针对于阴阳离子交换膜中间存在较明显的NL的双极膜。NL模型认为水解离发生于NL,并给出了外加电场的情况下,NL电流和电压、H+、OH-三者的定量关系,如式(6)。

(6)

其中:I——NL的电流,A;

k——不加电压下的水离子组合速率常数,m3/(mol·s);

δ——NL厚度,m;

αH+、αOH-——NL中H+、OH-的活度,mol/L;

V——NL的电压,V;

F——法拉第常数。

NL模型的适用有一定局限性,NL不明显的体系无法适用。例如,阴膜、阳膜分别制备,二者层叠而成的双极膜多数情况下具有NL,能够适用该模型;而在单张膜上引入不同的离子交换物质所制备的双极膜(如基膜两侧分别引入功能基团法和电沉积法)就没有明显的NL,不适用该模型。

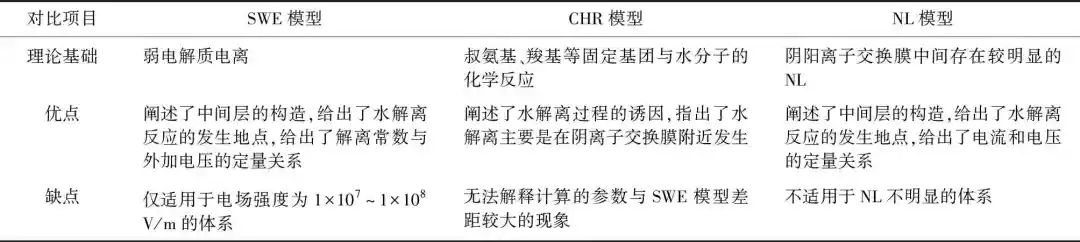

上述的3种模型的优缺点对比如表1所示。

表1 SWE模型、CHR模型、NL模型的优缺点对比

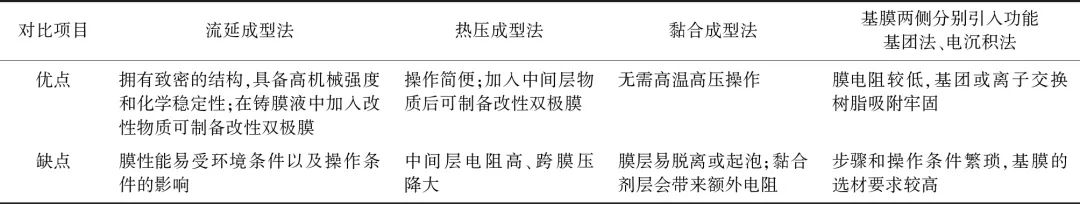

2 双极膜的制备

双极膜的概念早在1956年就被提出,但直到20世纪80年代,双极膜的制备仅限于采用将阴阳离子交换膜压制到一起的压制法,该方法制得的双极膜解离电压过高,无法应用于大规模商业化生产。双极膜的制备技术经过了近40年的发展,目前被广泛采用的有流延成型法、热压成型法、黏合成型法、基膜两侧分别引入功能基团和电沉积法。

2.1流延成型法

流延成型法指先制备阴/阳离子交换膜,再在制备好的阴离子交换膜层上覆盖一层含有阳离子交换树脂的聚合物溶液(或在制备好的阳离子交换膜层上覆盖一层含有阴离子交换树脂的聚合物溶液),最后经干燥后制得双极膜。流延成型法最大的优点便是操作简便、制备条件简单,是目前采用最多的一种双极膜制备方法。陈日耀等通过将壳聚糖(CS)阴离子交换膜液流延至聚乙烯醇-海藻酸钠(PVA-SA)阳离子交换膜液上,制备了SA/CS双极膜,并对该双极膜进行了改性研究。在配制阴膜膜液的步骤中加入一系列的功能性物质(如纳米级氧化物、金属有机衍生物等),再流延涂覆于阳膜层上以制备改性双极膜。Li等将添加了改性物质MoS2的聚偏氟乙烯(polyvinylidene fluoride,PVDF)-环氧树脂(polyepichlorohydrin,PECH)阴膜铸膜液,流延于磺化聚醚砜(sulfonated polyethersulfone,SPES)阳膜上,制备了SPES/MoS2/PECH-PVDF,以此研究MoS2改性对双极膜产生的影响。控制最佳温度为90 ℃时,制备的SPES/MoS2/PECH-PVDF双极膜的溶胀率约为7.5%,但吸水率高达71.6%。通过计算电流效率和能量消耗得出,该双极膜的电流效率可达45%,而能量消耗仅有3.6 kW·h/kg。Ge等分别以聚丙烯腈(polyacrylonitrile,PAN)和季铵功能化聚(2,6-二甲基-1,4-苯醚)[quaternized poly (2,6-dimethyl-1,4-phenylene oxide),QPPO]为阳膜和阴膜材料,并将金属-有机配合物Fe(Ⅲ)@聚乙烯亚胺(PEI)引入阳膜铸膜液,流延成型法制备了改性的双极膜。

流延成型法制备的双极膜普遍拥有致密的结构,具备高机械强度和化学稳定性。流延成型法的主要缺点是制备的膜材料易受环境条件、干燥温度、时间等的影响,并且流延成型后的双极膜有可能出现阴阳两离子交换层结合不够紧密而分离的现象。

2.2热压成型法

热压成型法指的是将制备好的阴离子交换膜和阳离子交换膜层先进行脱泡处理,上下平铺,在控制温度和压力的情况下,通过高温挤压两膜层获得双极膜。Shen等采用磺化聚醚醚酮阳离子交换膜和QPPO阴离子交换膜,引入了静电纺丝法制备的3D纳米Al(OH)3粒子中间层,在二甲基甲酰胺蒸汽浴下热压制得双极膜,并通过水解离试验测试了其水解离速率、跨膜压降和物理化学稳定性。陈晓等利用含有酯基和环氧基团的甲基丙烯酸缩水甘油酯单体,经由二乙烯苯交联,并与纳米SiO2和PVDF共混,通过浸泡接枝上阳离子基团和阴离子基团,分别制备SiO2-PVDF阴、阳离子交换膜,最后利用热压成型法制得SiO2-PVDF双极膜。研究了PVDF与单体和交联剂总量配比、纳米SiO2添加量、热压温度、热压压力等操作条件对产品双极膜的离子渗透性能的影响,并确定了最佳条件:PVDF与单体、交联剂总量配比为2∶1,纳米SiO2添加量为0.10%,热压温度为190 ℃,热压压力为10 MPa。

热压成型法制得的双极膜,由于阴、阳两膜层的相互渗透和固定基团的静电作用,存在中间层电阻高、跨膜压降大的缺陷。而诸多的研究都实现了对中间层某些物质进行改性,一定程度上降低了双极膜的跨膜压降,以降低其工作电压,弥补这一缺陷。

2.3黏合成型法

黏合成型法是用黏合剂分别涂覆阴、阳离子交换膜的内侧,然后叠合,进行脱泡处理,经干燥后制得双极膜。该方法所用的黏合剂通常为便于离子渗透、电阻较低的有机物或无机盐类,如PEI、环氧氯丙烷、苯乙烯磺酸,以及三硝酸铬、三氯化钌、硅酸钠等。黏合成型法制得的双极膜的缺点是两膜层可能因黏合剂层黏性不足而脱离或起泡,故使用该方法时,应当控制最佳的黏合剂层厚度,在保证膜层部脱离的情况下尽量减少黏合剂层带来的电阻。

2.4其他方法

双极膜的制备方法还有基膜两侧分别引入功能基团和电沉积法,相比于上述3种方法较少见。所谓基膜两侧分别引入功能基团,即在单张薄膜的两侧分别用化学方法引入阴离子和阳离子交换基团,使得基膜同时具备阴离子交换膜和阳离子交换膜的效果,从而获得双极膜。基膜通常采用聚合物材料(如高密度聚乙烯)交联获得。Ge等以聚乙烯和乙烯与辛烯共聚物弹性体二元共混的合金薄膜,或聚乙烯和乙烯与辛烯的共聚物弹性体以及聚异丁烯橡胶三元共混的合金薄膜作为基底膜;将基底膜浸入含苯乙烯、二乙烯苯以及过氧化苯甲酰的溶液中,浸过液的膜再加压,并在加热下聚合得到基膜;将基膜的一侧面在浓硫酸中加热磺化;将一侧面已磺化的膜在含无水四氯化锡的氯甲醚中进行氯甲基化反应,得另一侧面为氯甲基的膜,再将此膜浸在三甲胺水溶液或含二甲胺的三甲胺水溶液中进行胺化或季铵化反应,得单片型双极性膜。据报道,该方法含浸温度低,含浸液可重复利用,制得的双极膜电阻也较低。而电沉积法是指将离子交换膜组装在电解槽中,在直流电场的作用下,电解液里悬浮的带有相反电性的离子交换树脂的粒子沉积在膜的表面进而形成双极膜。电沉积使得树脂粒可稳定吸附于膜表面,抗外力扰动而不易脱落。研究者们以此法制备双极膜后发现,沉积在膜表面的树脂粒吸附牢靠,即使倒换电极方向或者通入浓盐水,树脂粒子也未见脱落。

上述的双极膜制备方法的优缺点对比如表2所示。

表2 不同的双极膜制备方法优缺点对比

3 双极膜在废水资源化方面的利用

3.1无机盐离子回收和酸碱生产

通过合理排列BMED反应单元的双极膜、阴离子交换层、阳离子交换层组件,即可控制电解液中阴、阳离子的运动和富集,起到分离回收离子污染物的作用。BMED工艺处理含盐废水,不仅可以以极高的回收率使污染物离子转化为盐溶液回用,酸室、碱室还可产出酸、碱溶液作为副产品。目前已经有诸多研究,不仅成功地尝试了通过BMED进行单一污染物废水的资源化,还可以对两种或多种污染物的废水进行污染物分离,有的已经具备中试规模,甚至能够用于大规模商业化运行。Jiang等采用反渗透、电渗析和BMED零液排放组合工艺处理冷轧废水,实现Na+和SO42-的回收和酸碱生产,原理如图3所示。Takemura等以乙二胺四乙酸(ethylene diamine tetraacetic acid,EDTA)为螯合剂,采用BMED从含氧化铟锡和铝离子的废液晶显示器酸浸液中回收了铟。由于螯合物稳定性的差异,铟离子与加入的EDTA螯合形成阴离子螯合物,而Al3+仍然以离子形态存在。试验得到的铟的选择性为95.3%,铟的回收率为91.8%。Fernandez-Gonzalez等利用负载纳米Fe2O3复合的双极膜的BMED系统处理海水淡化盐水,结果表明降低了其主要杂质硫酸盐的含量。Liu等利用BMED电解铜矿石湿法冶炼产生的含重金属(铁、锌、铜等)的强酸性萃余液。该系统中,重金属盐转化为相应的酸和碱,从而使萃余液中的资源得以回收,探讨了电流密度、萃余液室体积、金属室体积对重金属去除、电流效率和比能耗的影响。Bunani等利用BMED对含四硼酸锂水溶液中的离子态锂和硼进行分离和同步回收,并研究了工作电压、料液初始浓度以及共存离子对溶液中锂和硼的影响。结果表明,在文中设计的所有试验条件下,该工艺获得的锂和硼回收率均大于90%。Li等提出了一种基于BMED的新型膜接触反应器工艺,可从经过预处理提纯的尿液(总氮质量浓度约为3 772 mg/L)中高效回收氨,试验结果表明,该工艺的氨回收率最高可达90%。在考虑能耗优化的情况下,控制最佳电流密度为20 mA/cm2,可实现67.5%的氨回收率,能耗仅需92.8 MJ/(kg N)。

图3 BMED处理资源化冷轧废水原理

3.2有机污染物的去除或回收

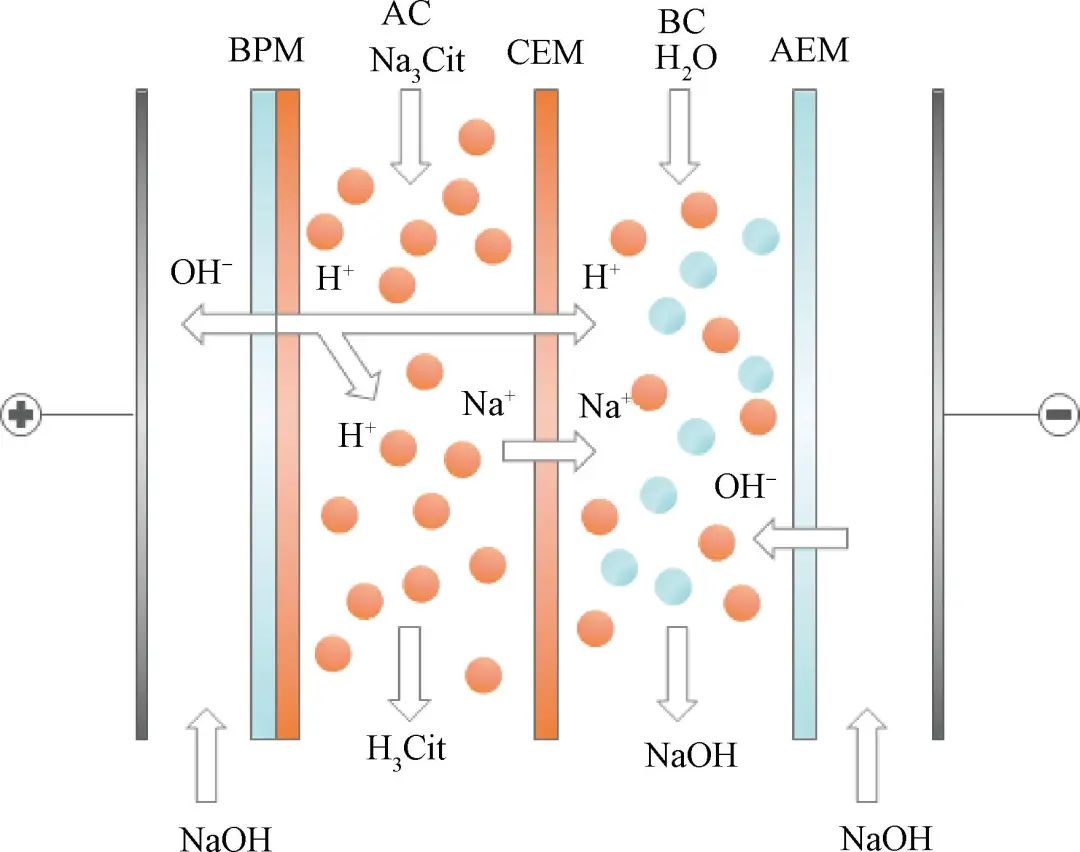

与无机盐离子的去除和回收原理类似,当废水中的污染物为酸性有机物时,首先通过加碱调节pH的方式将有机污染物转化为离子态,而后在BMED步骤中离子与自酸室而来H+结合,或离子转移到酸室与H+结合,重新形成有机物回收。Sun等使用了双极膜-阳离子交换层-双极膜形成的二隔室BMED单元,从发酵液中回收柠檬酸,如图4所示。当电流密度为40 mA/cm2、柠檬酸钠初始质量分数为3.3%时,柠檬酸回收率最高,达到97.1%;研究还发现在酸室中填充阳离子交换树脂,可以大大降低压降和能耗。

注:Cit3-—柠檬酸根;AC—酸室;BC—碱室;橙/蓝色小球—阳/阴离子交换树脂。

图4 用于发酵液回收柠檬酸的二隔室BMED单元

Ma等采用BMED法对发酵废液中乳酸及其他脂肪酸进行回收。先使用离心和超滤复合工艺去除废液中的悬浮固体等杂质,再进行BMED,使用实际废液试验的回收率可达71.2%,经电渗析处理后的废液还可用于乙醇发酵。Prochaska等开发了BMED装置,以从生物转化甘油发酵液中分离延胡索酸,并得出结论,电流密度对延胡索酸的回收率、电流效率和工艺能耗有显著影响,醋酸和氯离子的存在降低了延胡索酸的回收率,但在氯离子存在的情况下,能耗显著下降。

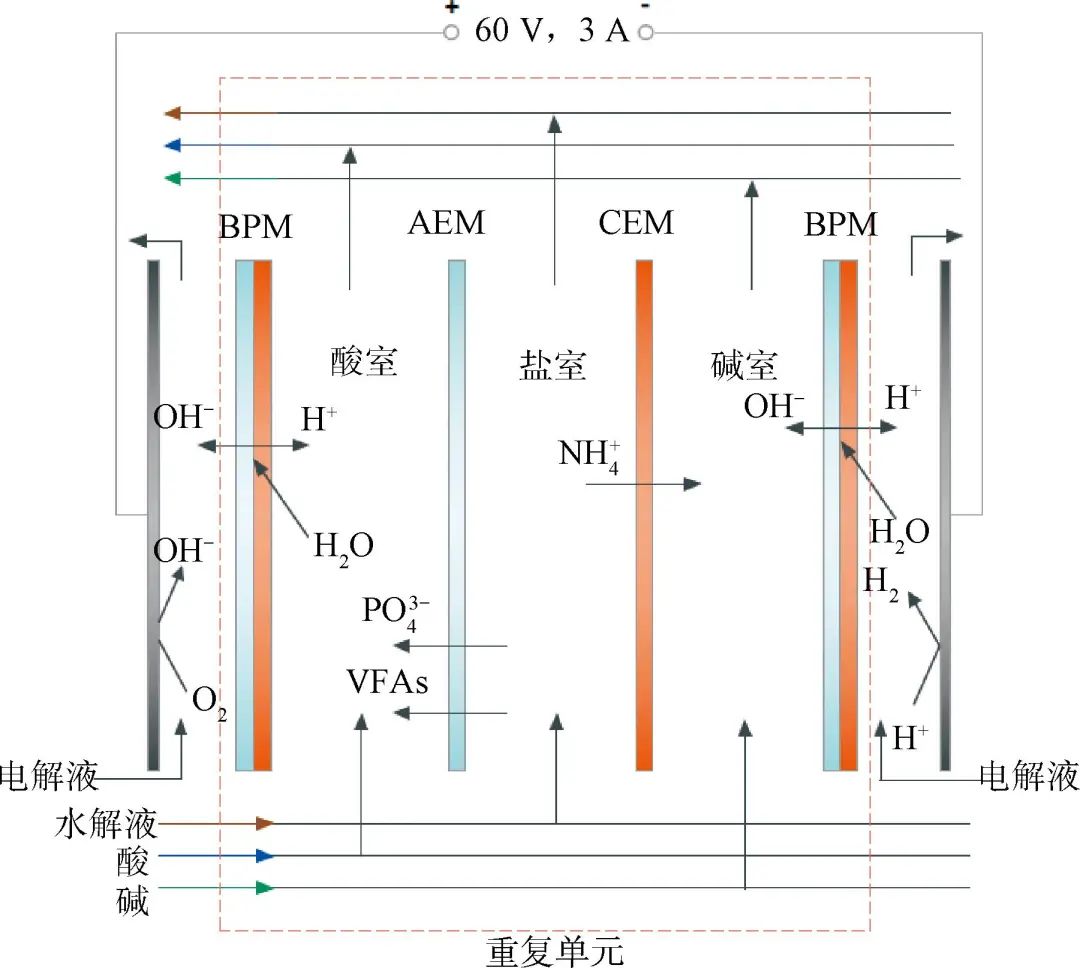

另外,目前有关BMED应用于固体废物资源化领域的研究也层出不穷,主要的方式是利用BMED电解固体废物水解液以回收其中的有机物。Shi等建立了一个实验室规模的三隔室BMED系统,以从猪粪水解液中回收铵、磷酸盐和挥发性脂肪酸(volatile fatty acids,VFAs)。其中,NH4+转移到碱室转化为产品氨水,VFAs与PO43-在酸室回收,如图5所示。分别使用了模型溶液和真实猪粪水解液进行了试验,获得了相似结果。Khadem等使用聚(2,6-二甲基-1,4-苯基氧化物)和磺化聚苯乙烯材料制备了新型双极膜,并用石墨烯进行改性,应用于传统电渗析和BMED结合浸出萃取技术中,从污泥灰分中回收磷酸盐。

图5 用于猪粪水解液处理的三隔室BMED单元

3.3BMED与其他工艺耦合收

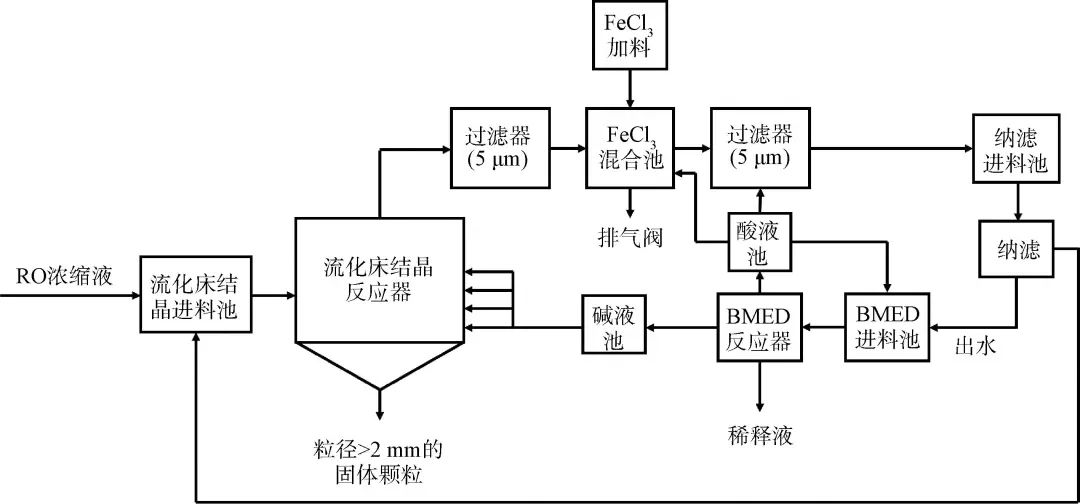

BMED除了可以单独作为废水处理资源化系统的核心工艺,也可以与其他水处理工艺耦合,以达到更佳的处理效果。Yuzer等采用BMED再生处理印染废水,考虑到染料、有机物和致硬度离子等对离子交换膜的污染这一弊端,在BMED前添加了软化和臭氧氧化工艺。结果表明,相比于未经预处理的废水,采用预处理后的废水可以有效地防止离子交换膜的污染。Azadiaghdam等研究了BMED结合流化床结晶、加FeCl3混凝/絮凝去除城市中水回用反渗透浓缩液中潜在膜污染物的效果(流程如图6所示)。采用BMED处理后的RO浓缩液经FeCl3混凝后可得到流化床结晶反应器中所使用的酸碱。该处理系统能够从RO浓缩液中去除84%的Ca2+、93%的Ba2+、99%的Mg2+、80%的总有机碳和68%的溶解态硅。

图6 BMED、流化床结晶、混凝/絮凝组合工艺系统流程

4 双极膜的改性

目前,双极膜进行改性的研究主要围绕两个目的:一方面,提升双极膜中间层水解离反应速率和膜材料的离子交换量,即提高废水处理效率和再生产品的质量;另一方面,降低双极膜的电阻和水解离过程工作电压,从而减少BMED工艺的能耗,节省成本。双极膜的改性方法主要有两类:对膜材料改性、对中间层改性。

4.1膜材料改性

选用新型的离子交换膜材料,或者使用物理或化学手段对膜材料进行改性,可以改善双极膜的离子渗透能力,加快BMED过程的速率,提高污染物回收率,还可提升膜层结合紧密性,提高膜材料寿命,降低膜材料的压降,节省能耗。

Chabi等将一种聚苯并咪唑基[poly(benzimidazolium),PBI]阴离子交换膜用于制备双极膜,通过人工层压法制得PBI/Nafion NR-211双极膜。使用PBI阴膜制备双极膜时,无需使用任何黏合剂或施加压力或加热,获得的双极膜膜层因静电力作用可以很容易地紧密贴合。且双极膜中间层产生了较大的电场,促进水快速解离,不需要额外引入水解离催化剂层改性。

相比于研发新型膜材料,更多的研究致力于对膜材料引入功能物质改性。值得注意的是,由于双极膜水解离过程主要发生位点靠近阴膜层,相比于阳膜层,对阴膜层改性对于促进水解离更加有效。Abdu等将聚电解质多层膜的逐层沉积(LbL)技术应用于阴膜层的改性,为膜层引入高电荷聚电解质催化剂基团。通过持续浸渍LbL聚电解质溶液对阴离子交换膜进行改性,再以流延法在改性的阴膜上浇筑中间层和阳膜层制得双极膜。对比试验表明,聚电解质沉降在阴膜层制得的双极膜性能比沉降在阳膜的双极膜水解离性能更好,佐证了双极膜水解离过程主要发生于阴膜附近这一结论。蔡珍等用氨基化纳米石墨碳(CNPs-NH2)和羧基化纳米石墨碳(CNPs-COOH)改性羧甲基纤维素钠(CMC)-PVA/CS-PVA双极膜的两膜层,促进双极膜中间界面层的水解离。试验表明,同时使用CNPs-NH2、CNPs-COOH两种纳米石墨碳改性时膜阻抗和槽电压最小,电流密度为60 mA/cm2时,其槽电压可低至4.5 V,将其用于酸洗废水中酸的回收,能量消耗明显降低。

4.2中间层改性

BMED运行过程中,双极膜中间层为H2O在发生解离处,故对双极膜中间层改性,在其中引入具有催化效应的物质,可有效促进水解离。改性剂种类多样(大分子亲水物质、含碱性基团的物质、金属离子或氢氧化物、纳米纤维等),不同改性剂的机理也各异(改善中间层亲水性、携带具有羟基及氨基等催化水解离的官能团、改变膜结构)。引入适当量的改性剂能够增加水解离速率,改性剂浓度过高则位阻效应显著,使得水解被抑制。Ge等制备了一种具有金属-聚合物配合物中间层的双极膜,配合物由PEI组成,通过胺-铁相互作用[Fe(Ⅲ)@PEI]与Fe(Ⅲ)中心配位。独特的配位作用促进了水的分解,且几乎不存在催化剂的泄漏问题。试验表明:Fe(Ⅲ)@PEI改性双极膜显著提高了水解离速率,且具有较低的水解离反应阻力(320 mA/cm2时跨膜电压为1.88 V);产酸碱试验中,单位双极膜也具有高电化学耐久和极佳的酸碱产生速率。Manohar等研究了以溶菌酶(lysozyme,LYS)、牛血清白蛋白(bovine serum albumin,BSA)作为中间层的双极膜。这两种蛋白亲水性强,并携带高密度的固定带电基团,增大了电场,极化降低了中间层H2O的稳定性。特别是双极膜-LYS,试验证明其比双极膜-BSA具有较高的水解离速率、电流效率、酸碱产率和较低的盐离子渗漏率。Wang等采用喷雾组装技术成功制备了超薄氧化石墨烯中间层,大大提高了氧化石墨烯催化剂的水解催化能力;氧化石墨烯改性双极膜在100 mA/cm2时的最低工作电压仅为1.85 V,远低于之前的报道。电渗析试验也表明,H+浓度高于无氧化石墨烯作为中间层的双极膜。

纳米纤维(纺丝)作为一种新兴的改性剂,促进水解离的机理为聚合物纤维的三维纠缠态使得中间层的比表面积增大。纳米纤维改性后的中间层还可以引入其他催化剂改性。Shen等将静电纺丝法制备的三维纳米Al(OH)3引入了所制备双极膜的中间层,与二维中间层传统双极膜相比,改性的双极膜水解离反应区扩大,使得双极膜在高电流密度下也能维持较低的跨膜电压降,并且中间层未发现有明显脱水现象。此外,在中间层中相互交融的阴离子交换和阳离子交换聚合物纤维的机械联锁机制防止了操作期间离子交换层的分层(起泡)。Al-Dhubhani等在双极膜的中间层引入三维缠绕态交换纳米纺丝,进一步将聚合水解离催化剂聚(4-乙烯基吡咯烷)引入到中间层中。研究发现,在不使用其他催化剂的作用下,三维纳米纺丝中间层对水的分解具有加速作用,而引入催化剂的三维静电纺丝中间层双极膜相比于普通层压双极膜,水解速率更进一步。

5 结语和展望

双极膜是一种具有阴离子交换层、阳离子交换层以及中间层3层结构组成的膜组件。得益于其独特的水解离机制,BMED工艺在诸多领域得到了广泛应用,包括了废水处理和资源化。通过水解离和离子转移机制,BMED可以有效地富集离子态的无机或有机污染物以便回用,还可以产生酸碱作为化学品利用。特别是BMED与其他技术的集成化,将会成为之后应用发展的趋势。

然而,现阶段BMED存在一些尚未解决的问题:(1)双极膜制备成本较高;(2)双极膜在运行过程中存在膜污染现象,需要定期清洗以及更换膜材料;(3)双极膜在运行过程中存在离子泄漏现象。未来,BMED技术的发展方向应是研发新型膜材料、改良膜制备工艺,多方面降低制备双极膜的成本,改善双极膜的运行性能,并向中试规模进而向工业化规模应用转化。且需要进一步研究双极膜的改性方法,关注双极膜的离子泄漏问题,以此为出发点提高污染物的回收率,强化BMED工艺进行废水资源化的能力。