某水厂石英砂滤料清洗再生与过滤性能分析

导读:云南省楚雄市某水厂于2012年并网供水,设计规模为5万m3/d,采用传统的“混凝-沉淀-过滤-消毒”工艺,滤池采用V型滤池,共4组,滤料采用均质石英砂滤料。目前石英砂已使用9年,其表面已经形成一层黑色物质,查阅文献,该物质可能由Mn、Si、Mg、Al、Fe等元素组成,滤料局部结泥板结,造成滤池滤水能力下降、反洗效果不佳、运行周期缩短等问题,亟需对滤料进行更换。

一般滤池滤料的使用年限为3~5年,被更换出的旧滤料用之不能、弃之可惜,目前国内已有研究探讨了对黑化滤料进行清洗再生的可行性,但再生后滤料性能及过滤性能提升情况还缺乏相应研究。本文通过对V型滤池黑化滤料性能指标及表面附着物质进行分析,对比研究黑化滤料水洗、酸洗再生后性能指标、表面特征、过滤效果及经济成本情况,以探究黑化滤料清洗再生方法及过滤性能,为其他有需求的水厂提供技术参考。

1 水厂滤料现状

该厂V型滤池设计滤速为7.4 m/h,过滤周期为24 h,滤层设计厚度为1.3 m,石英砂滤料有效粒径d10=0.95~1.2 mm,均匀系数K60≤1.6,滤料承托层砾石粒径为2~4 mm,厚度为300 mm。目前,4组滤池滤料厚度均低于设计要求值(1.3 m),滤层厚度损失为0.05~0.20 m,滤池跑砂现象较为严重,滤料整体黑化,滤层表面特别是边角处有板结(图1),滤料存在结泥现象,过滤周期为16 h,过滤出水水质变差。

图1 滤池边角滤料积泥板结

对滤池内滤料进行取样送检,滤料K60为2.47,远超过《室外给水设计标准》(GB 50013—2018)对均质滤料K60<1.6的要求,说明部分承托层在冲洗过程中混进石英砂滤层内,滤料级配的变化会影响过滤效果及运行周期。通过对滤料现状的分析,总结目前滤料存在如下问题:①滤头老化破损,运行时滤料漏失,滤料厚度不达标;②冲洗强度不匀,滤料出现混层现象,滤料均匀系数发生变化,已不满足均质滤料K60≤1.6的设计要求;③滤料表面黑化、污染,对过滤周期及出水水质有影响。根据水厂供水保障要求,决定对V型滤池滤料进行清洗,并优化滤料级配,提升滤料过滤性能。

2 试验方法

基于上述滤料现状分析,考虑通过筛分改善滤料颗粒不均匀性,通过水洗或者酸洗清洗滤料表面污染成分。1#、2#滤池采用“水洗+筛分”再生方式,3#、4#滤池采用“水洗+筛分+酸洗+研磨”再生方式,对清洗后滤料重新铺装入池,并进行浸泡消毒。对清洗后滤料开展生产性过滤试验,从黑化砂清洗前后滤速变化、反冲洗废水浑浊度变化及滤后水浑浊度变化三方面开展过滤性能研究,并对运行初期与运行1年后的过滤性能进行比较,研究滤料清洗再生后运行稳定性。

2.1清洗再生方法

2.1.1 “水洗+筛分”清洗

滤料清洗筛分采用专用的清洗筛分设备,包含传动装置、外滤筒和内滤筒,可在滤筒上安装各个尺寸的筛网,实现内外不同孔径的筛网对滤料的筛分,设备配备水泵、导液管和喷头等结构,实现对滤料的冲洗,外滤筒和内滤筒的反向转动使滤料清洗更均匀,从而获得更为洁净的滤料。用水泵将池内滤料抽至滤料筛分清洗机内进行清洗筛分,初次筛分采用孔径为2.3 mm和0.9 mm的筛网,筛分出2.3 mm以上的承托层(确保承托层质量)和0.9~2.3 mm的滤料(待二次筛分),清洗干净后分开堆放。

2.1.2 酸洗

将水洗初筛后的滤料装入砂斗内,用质量分数为6%的草酸溶液对滤料进行浸泡,浸泡30 min左右可将滤料表面的污染物全部去除。浸泡时以草酸溶液刚刚浸没滤料为宜,并辅以人工搅拌。清洗废液采用石灰中和后排入污水管道。

2.1.3 螺旋研磨机研磨

酸洗后的石英砂棱角不明显,表面较圆滑,球形度较高,空隙率降低,滤料的纳污能力下降,易造成滤料堵塞板结。使用螺旋研磨机对滤料进行研磨,改善滤料球形度,增加滤料空隙率。

2.1.4 二次筛分清洗及铺装

首先,将之前筛洗后的承托层进行二次清洗后于滤池内进行铺装,不足部分用新购承托层补足至设计高度,以确保承托层铺设高度满足设计要求。然后,将初筛的0.9~2.3 mm的石英砂滤料用孔径为1.8 mm的筛网进行二次筛洗,将0.9~1.8 mm粒径的滤料进行铺装,不足部分用新滤料补足至设计高度。最后对滤料进行找平,使滤料铺设均匀平整,确保过滤效果。

2.1.5 浸泡消毒

滤料铺设完毕后,对单格滤池进行反冲洗,再向水中投加液氯进行消毒,使滤料在液氯质量浓度为3 mg/L的水中浸泡12 h,之后再冲洗干净直至滤池滤料不含氯味为止。其中酸洗后的滤料需进行多次浸泡冲洗,直至浸泡滤料后水的pH值在6.5~8.5,方可投入使用。

2.2过滤性能研究方法

2.2.1 滤料性能指标测定

滤料清洗前后表观情况采用EDS能谱分析及电镜扫描,滤料性能指标的测定方法依据为《水处理用滤料》(CJ/T 43—2005)。检测指标包括破碎率及磨损率之和、密度、含泥量、灼烧减量、盐酸可溶率、含硅物质(以SiO2计)、d10、K60和不均匀系数(K80)等。

2.2.2 滤速测定

滤速的测定根据文献介绍,选择在过滤周期结束而反冲洗尚未开始、滤池水位下降阶段进行。利用超声波液位计记录水位下降的初始水位(L1)和经过一段时间(T)达到的最终水位(L2),计算滤池滤速v,此时所选取最终水位高度应高于排水槽。

2.2.3 反冲洗废水浑浊度测定

反冲洗过程中排水浑浊度的变化可以反映滤池反冲洗效果。该水厂滤池冲洗方式为气冲-气水合冲-水冲,气冲时间为2 min,气冲强度为15 L/(m2·s);气水合冲时间为4 min,气、水冲强度分别为15、3 L/(m2·s);水冲阶段强度为5.6 L/(m2·s),水冲至反冲洗水浑浊度降低至10 NTU,冲洗结束。在水冲洗阶段每隔1 min取一个水样测定浑浊度。

2.2.4 滤后水浑浊度测定

浑浊度指标是最能反映滤池过滤效果的指标,滤池在反冲洗完成后,进入新的过滤周期,对各滤池进出水浑浊度每小时取样测定一次,直至过滤周期末。

3 结果与讨论

3.1不同滤料性能指标分析

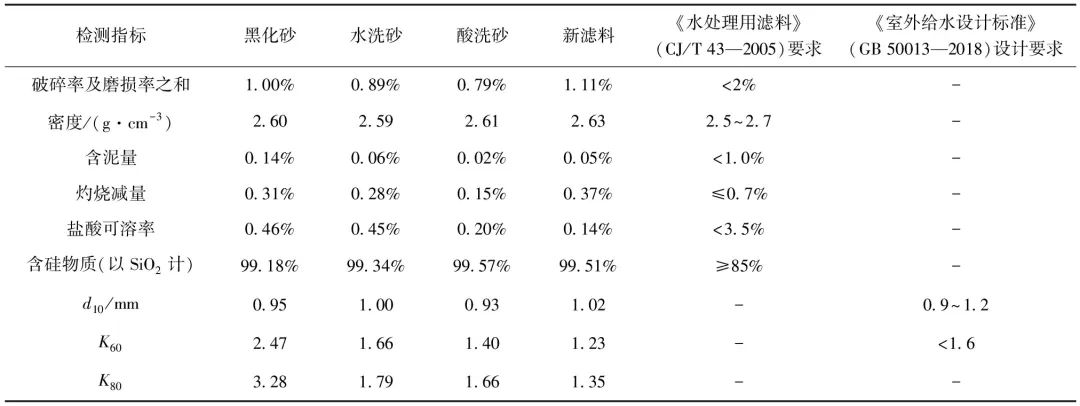

对清洗之前的黑化砂、“水洗+筛分”滤料(简称“水洗砂”)、“水洗+筛分+酸洗+研磨”滤料(简称“酸洗砂”)以及新采购的补充用滤料4种滤料送第三方检测机构进行检测,并对不同滤料性能指标进行分析比较。

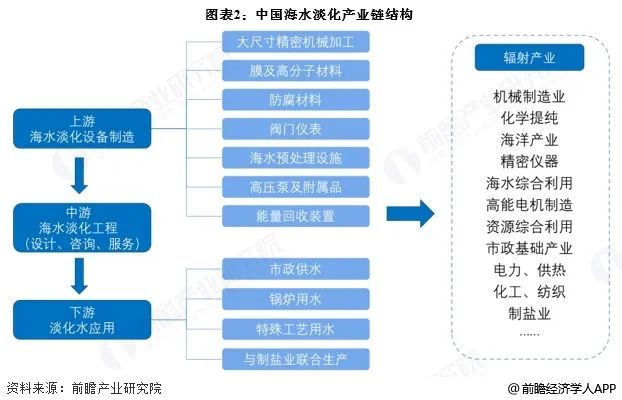

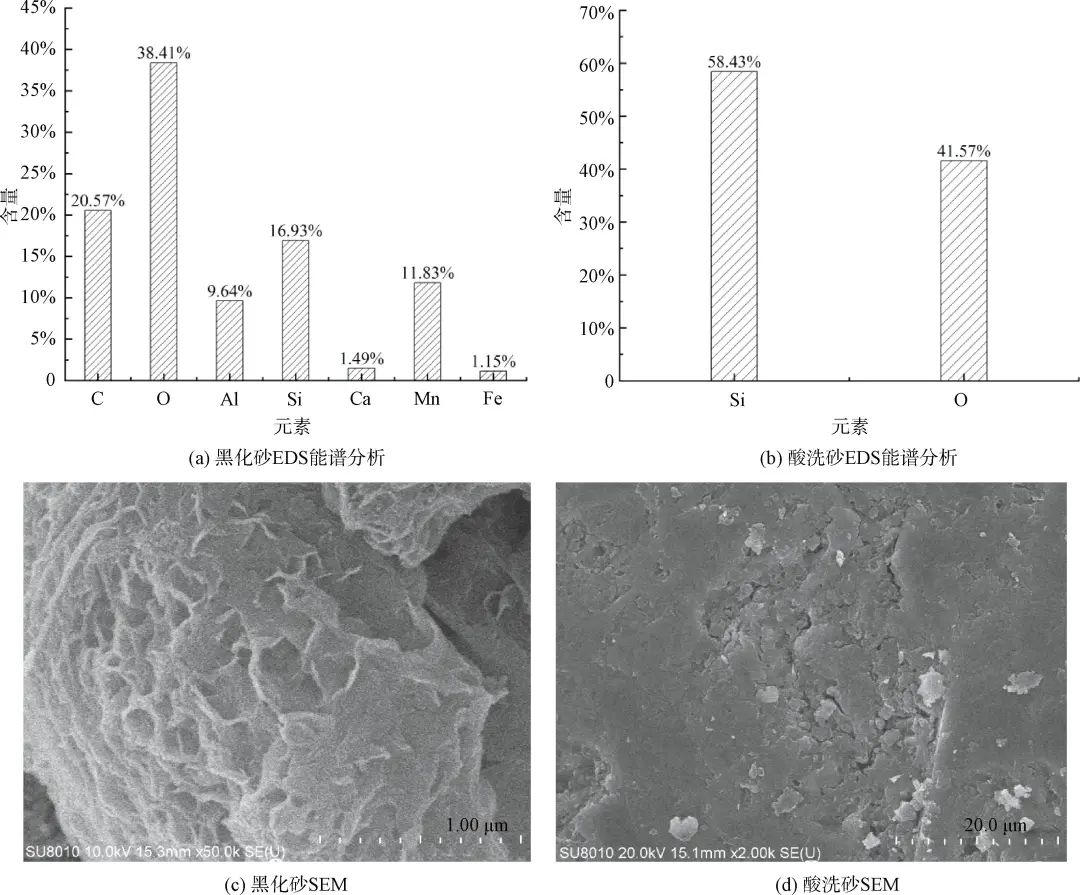

3.1.1 表观

对黑化砂及酸洗砂进行EDS能谱分析及电镜扫描,结果如图2所示。EDS结果显示,黑化砂表面主要元素有Si、Al、Mn、Fe、Ca、O和C等,其中Si和O为石英砂的主要成分。其他元素(Al、Mn、Fe、Ca和C等)可能是滤料在过滤过程中附着的污染物。该水厂过去半年原水水质波动较大,Fe质量浓度在0.13~0.57 mg/L,Mn质量浓度在0.08~0.60 mg/L,分析Al、Mn、Fe、Ca主要来源于原水,Al还有可能来源于混凝剂,C主要来源于水中有机物或者藻类物质。EDS能谱图中Mn含量占11.83%,O含量占38.41%,且在滤料表面观察到层状结构物质,这与文献报道Mn的氧化物较为类似,推测滤料表面形成的黑色物质主要成分为Mn的氧化物。Fe含量占1.15%,根据文献分析,滤料表面可能还形成了少量Fe的氧化物或者络合物,虽然原水中有一定浓度Fe,但在混凝沉淀单元得到了很好的去除,因此,进入滤层中的铁及附着在滤料表面的铁含量较低。

图2 滤料酸洗前后扫描SEM及能谱分析

水洗砂表层黑色Fe、Mn氧化物依然存在,而酸洗后滤料表面附着的黑色物质被清洗干净,颜色恢复为石英砂颗粒的本色,呈白色略带黄色,与新砂颜色接近。对酸洗砂进行扫描电镜及EDS能谱分析,EDS结果显示酸洗砂Si含量占比为58.43%,O含量占比为41.57%,电镜(SEM)扫描结果显示酸洗后滤料表面较为平整,层状锰氧化物消失,和文献中天然石英砂EDS数据及SEM信息一致,说明使用6%草酸溶液可将黑化砂表面污染物质清洗干净。此外,黑化砂在酸洗浸泡过程中有大量气泡产生,且清洗废液呈深棕色,分析是草酸与Fe、Mn、Al等金属氧化物或络合物反应产生了二氧化碳气体、草酸铁及草酸锰等物质。

3.1.2 性能指标

对清洗前后滤料性能指标进行检测分析,数据如表1所示。几种滤料的密度和含硅量变化不大,密度在2.59~2.63 g/cm3,含硅量都在99%以上。说明水洗或者酸洗对石英砂滤料的密度和含硅量改变不大。分析几种石英砂滤料的含泥量,黑化砂含泥量略高,但符合标准要求。分析灼烧减重及盐酸可溶率,可以看出水洗对这几项指标的提升不明显,但是酸洗却能很好地改善提升这几项指标,分析原因是酸洗可以将滤料表面附着的Fe、Mn、Al化合物及有机物等污染物溶解去除,也可将滤料颗粒间的贝壳、云母等可溶于酸的杂质溶解掉。水洗砂和酸洗砂破碎率及磨损率之和数值略有下降,是因为石英砂滤料主要成分是硬度大且耐酸腐蚀的SiO2,酸洗去除了黑化滤料表面相对疏松不耐磨损的铁锰氧化物而降低了酸洗滤料的破碎率和磨损率。对水洗和酸洗后的滤料进行筛分,滤料的K60及K80都得到了改善,因酸洗滤料还进行了二次筛分清洗,K60为1.4,颗粒更均匀。本次采购的新滤料破碎率和磨损率之和高于黑化砂,原因是新滤料棱角较多,经过一段时间的冲洗摩擦,这项指标会降低,总体上各项性能指标均符合标准要求,可用于对滤池滤料的补充。

表1 不同滤料性能指标

通过对以上各项性能指标进行比较分析,对黑化砂进行“水洗+筛分”后,仅含泥量、K60和K80三项指标得到改善;“水洗+筛分+酸洗+研磨”后,滤料的外观、含泥量、灼烧减重、盐酸可溶率、d10、K60均得到了较大改善。“破碎率及磨损率之和”这一指标代表了滤料机械强度。由表1可知,采用6%草酸对滤料进行清洗对滤料的强度无影响。

3.2运行初期过滤性能分析

对水洗砂、酸洗砂进行生产性过滤及反冲洗试验,并与清洗前黑化砂运行情况进行对比,主要围绕滤速、反冲洗效果、出水浑浊度三方面进行分析讨论。

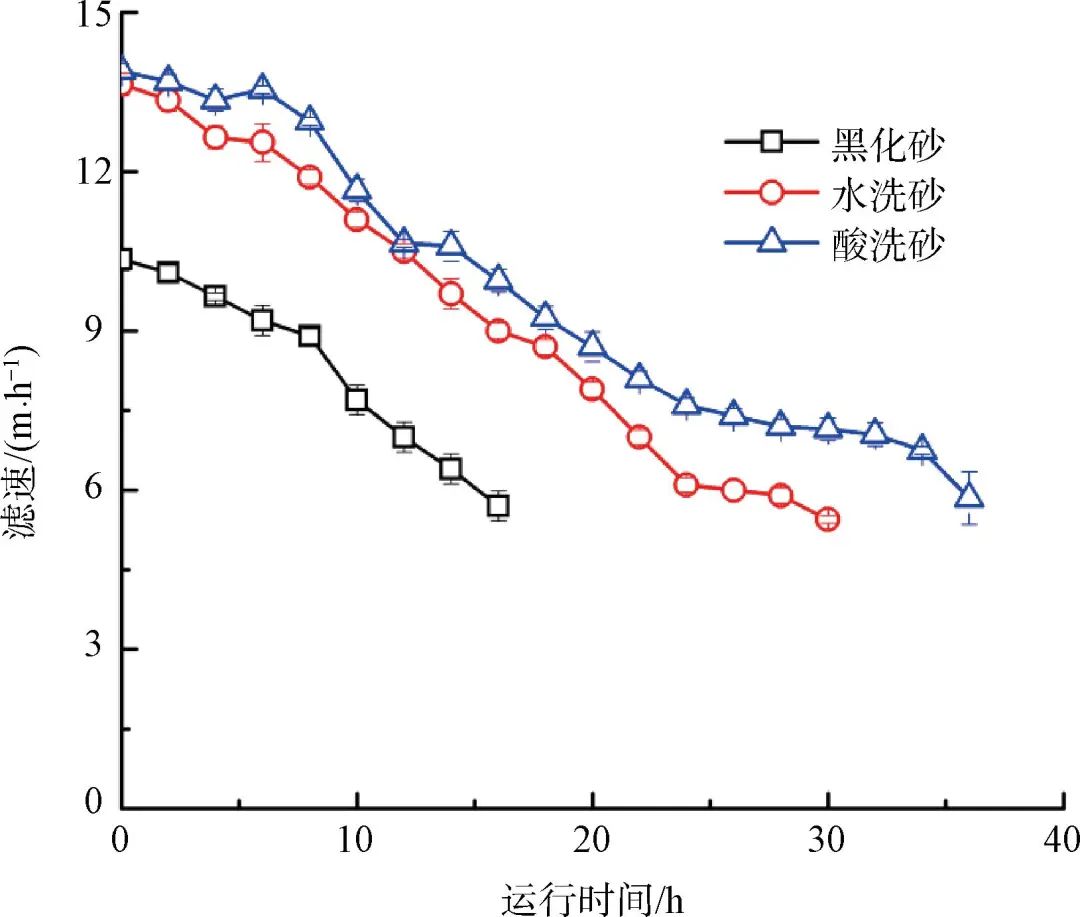

3.2.1 滤速随时间变化情况

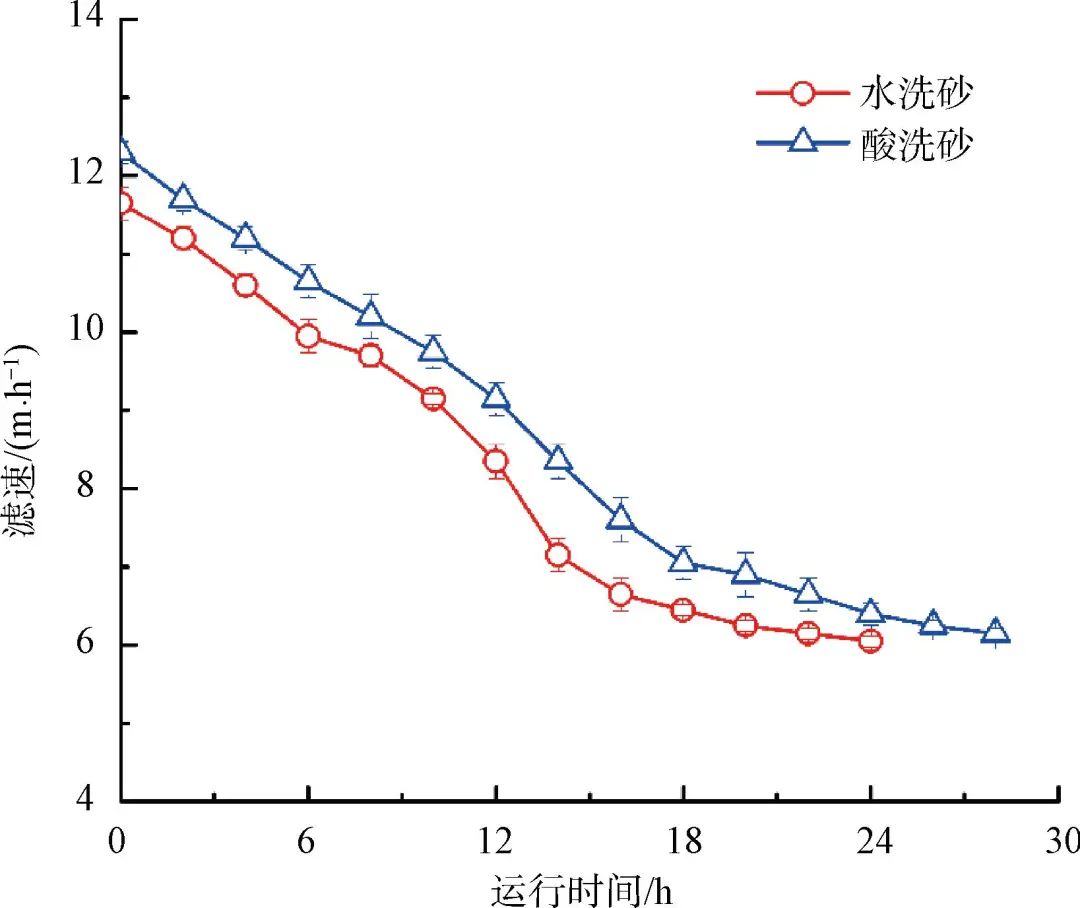

3种滤料的滤速随过滤时间变化情况如图3所示,各滤料的滤速总体上随过滤时间增加而降低,其中黑化砂初始滤速为10.0 m/h,而水洗砂和酸洗砂初始滤速为14.0 m/h。黑化砂滤速在过滤第16 h左右降至6 m/h以下,水洗砂运行至30 h滤速降至6.0 m/h,酸洗砂在过滤至第36 h以后滤速仍旧保持在6.0 m/h以上。结合经验,滤速降到6.0 m/h以下对滤池进行反冲洗,黑化砂运行周期为16 h,水洗砂及酸洗砂运行周期分别为30 h和36 h。同时,由图3可知,同一过滤时间条件下,各滤料滤速关系为v酸洗砂>v水洗砂>v黑化砂。

图3 运行初期滤速随时间变化曲线

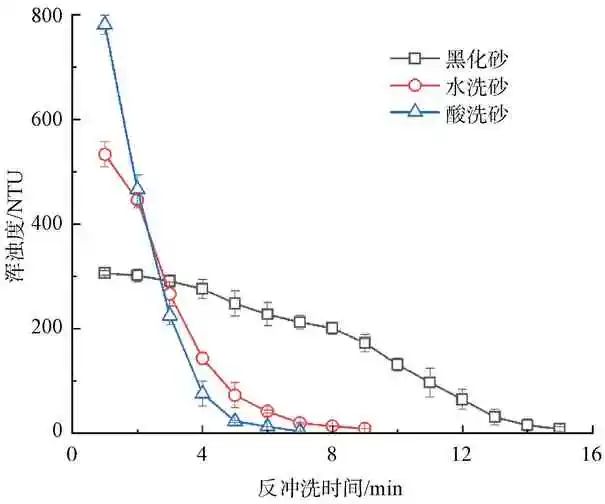

3.2.2 反冲洗出水浑浊度变化情况

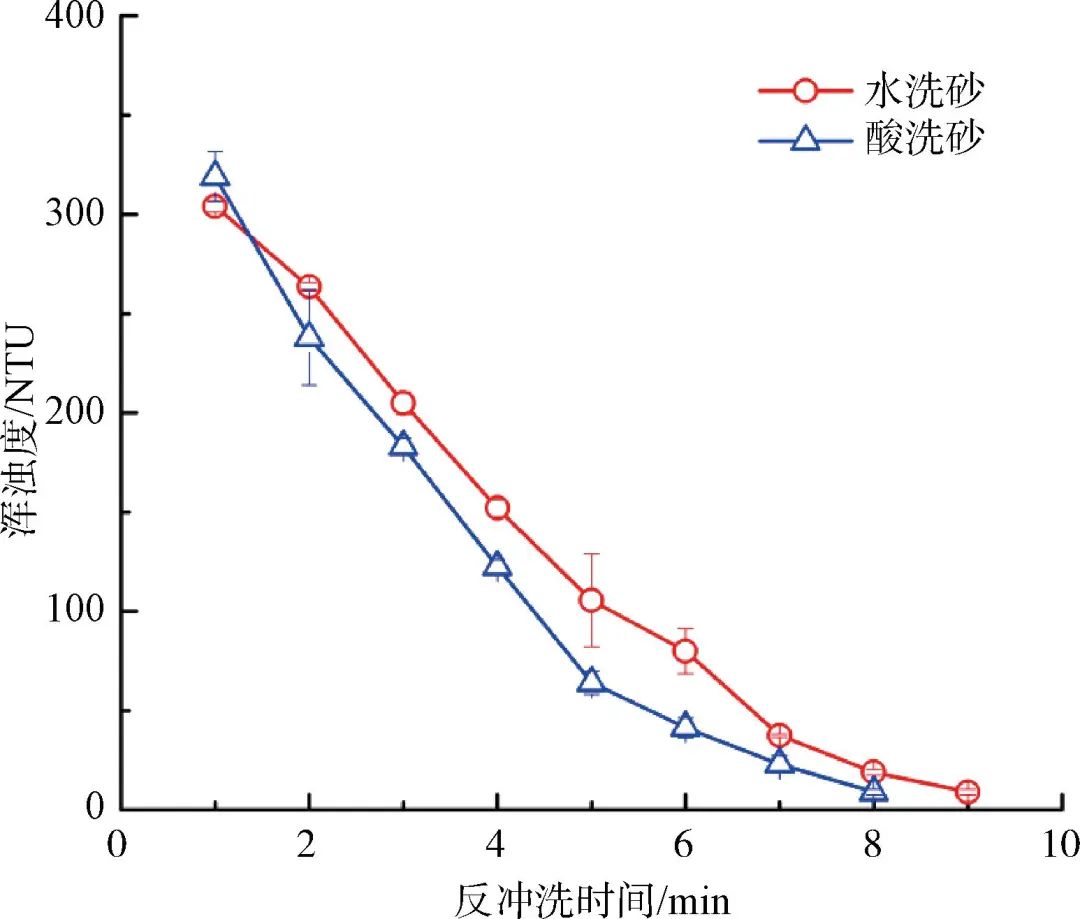

当滤层堵塞,滤速下降至一定数值或者过滤运行一定周期后,需对滤料进行反冲洗。原有黑化砂滤池运行16 h左右V型滤池的阀门开度已经最大,滤池运行压力很大。黑化砂运行16 h、水洗砂运行30 h及酸洗砂运行36 h后进行反冲洗,水冲阶段冲洗出水浑浊度随时间变化情况如图4所示,分析初始反冲洗水浑浊度,酸洗砂(789 NTU)>水洗砂(528 NTU)>黑化砂(307 NTU),酸洗砂吸附截留污染物更多,污染物更容易通过气水冲洗方式进入冲洗水中。分析水冲洗历时,酸洗砂(7 min)<水洗砂(9 min)<黑化砂(15 min),可见经过酸洗后的砂能更快被清洗干净,相较黑化砂,水冲时间节省了约一倍,相应冲洗水耗也得到了降低。

图4 运行初期反冲洗出水浑浊度变化曲线

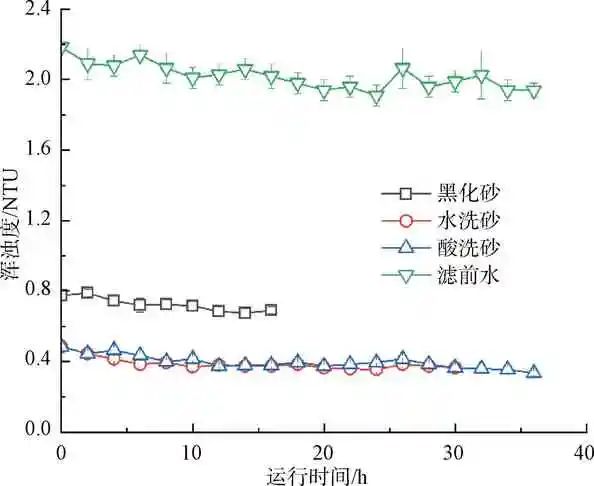

3.2.3 滤后水浑浊度变化情况

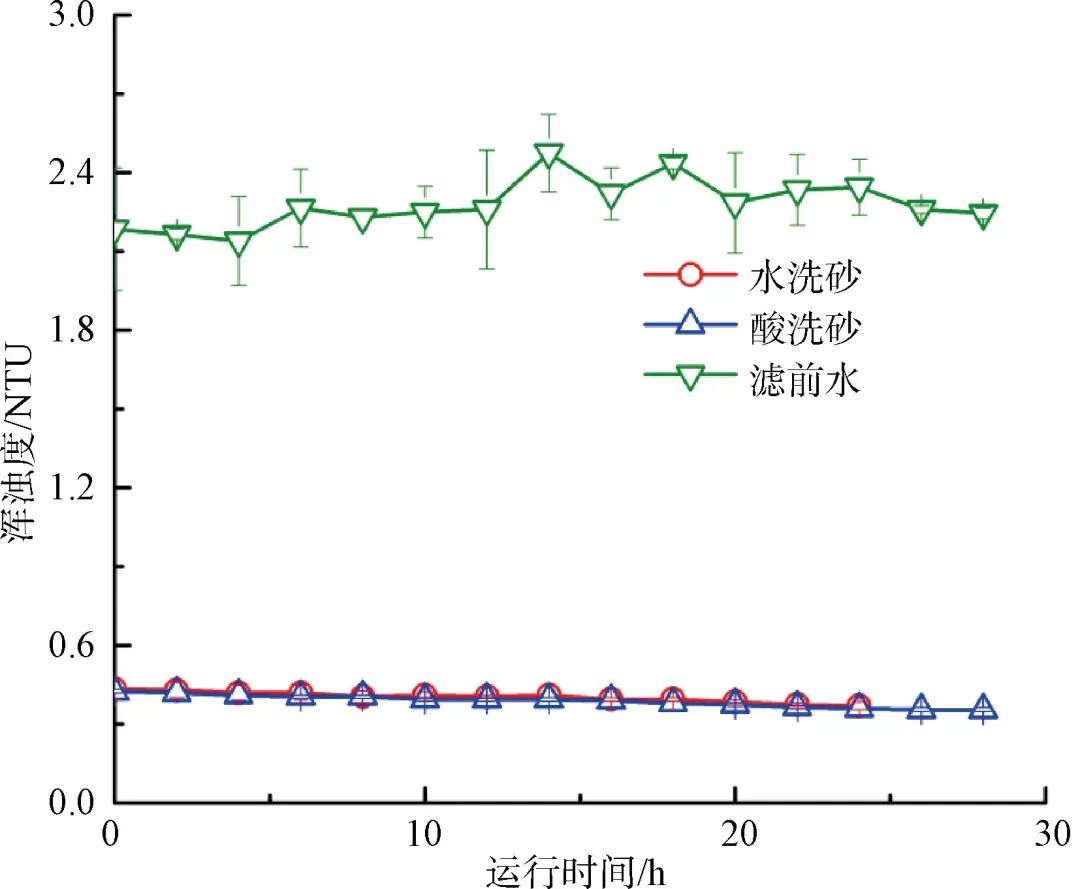

在相同条件下对黑化砂、水洗砂和酸洗砂3种滤料进行反冲洗后过滤,对不同过滤时间下滤池进出水浑浊度指标进行测定,滤后水浑浊度随过滤时间的变化情况如图5所示。滤前水浑浊度在1.8~2.2 NTU,平均浑浊度为1.95 NTU,黑化砂、水洗砂和酸洗砂过滤出水浑浊度平均值分别为0.69、0.37、0.38 NTU,浑浊度平均去除率分别为64.6%、81.0%和80.5%。综上,从出水浑浊度上看,酸洗砂≈水洗砂<黑化砂。各滤料出水浑浊度总体上较为稳定,水洗砂和酸洗砂出水浑浊度差别不大,但明显低于黑化滤料出水浑浊度,说明水洗砂和酸洗砂更能通过吸附、截留等作用去除水中的悬浮物,保证出水浑浊度。

图5 运行初期滤后水浑浊度随时间变化曲线

3.3运行1年后的过滤性能分析

在滤料清洗再生运行一年后,对水洗砂、酸洗砂再次进行生产性过滤及反冲洗试验,并与清洗初期运行情况进行对比分析。

3.3.1 滤速随时间的变化情况

水洗砂和酸洗砂运行一年后,滤速随时间的变化情况如图6所示。水洗砂初始滤速由清洗初期的14.0 m/h降至11.8 m/h,酸洗砂由初期的14.0 m/h降至12.2 m/h;水洗砂过滤到24 h滤速降至6.0 m/h,酸洗砂过滤到28 h滤速降至6.0 m/h,水洗砂运行周期由运行初期的30 h下降至24 h,酸洗砂运行周期由36 h下降至28 h,运行周期下降幅度分别为20.0%和22.2%,下降幅度较大;水洗砂滤速平均下降5.5%,酸洗砂滤料平均滤速下降9.1%。综上,清洗运行一年后,水洗砂和酸洗砂较运行初期初始滤速、运行周期及平均滤速均有一定程度下降,酸洗砂较水洗砂下降更多。

图6 运行1年后滤速随时间变化曲线

3.3.2 反冲洗出水浑浊度变化情况

两种清洗砂水冲阶段冲洗出水浑浊度随时间变化情况如图7所示。水洗砂初始浑浊度为304 NTU,酸洗砂初始浑浊度为319 NTU,两种清洗砂反冲出水初始浑浊度差别不大,但相较清洗初期两种清洗砂截污能力明显下降。分析原因是滤料表面产生了污染物沉积,没有清洗之初清洁,加之过滤周期缩短,截留污染物相对减少。分析水冲阶段历时,水洗砂历时9 min,酸洗砂历时8 min,酸洗砂较清洗之初延长了1 min,水洗砂清洗历时无变化。

图7 运行1年后反冲洗出水浑浊度变化曲线

3.3.3 滤后水浑浊度变化情况

水洗砂和酸洗砂运行1年后,在反冲洗结束后滤后水浑浊度随过滤时间的变化情况如图8所示。滤池进水浑浊度为2.02~2.58 NTU,平均浑浊度为2.28 NTU,出水浑浊度平均值分别为0.40、0.39 NTU,浑浊度平均去除率分别为82.5%和82.9%,两种滤料出水浑浊度与运行初期相比基本无变化。

图8 运行1年后滤后水浑浊度随时间变化曲线

3.4结果讨论

从以上生产性运行结果可以看出,黑化砂通过水洗和酸洗再生后,滤速更高,运行周期更长,清洗历时更短,出水浑浊度更低;运行初期,酸洗砂滤速、运行周期、反冲历时均优于水洗砂,但过滤出水水质相当;运行1年后,酸洗砂较水洗砂优势减少,不过酸洗砂仍然保有28 h的运行周期及更高的平均滤速,两种砂过滤出水仍维持运行初期较低的浑浊度。分析原因,主要有以下几方面:一是对黑化砂进行水洗及酸洗,滤料板结、结泥的情况得到解决,滤料含泥量降低,发挥过滤作用的过滤面积和有效体积增加,同时增加了滤料层的纳污容积,延长了过滤周期;二是水洗和酸洗滤料经过筛分,滤料K60和K80变小,达到均匀级配滤料要求,同时滤层厚度得到补充,这也是水洗砂和酸洗砂出水浑浊度更低的原因;三是滤料表面附着的疏松污染物经过水洗或酸洗得到去除,且酸洗滤料经过研磨空隙率提高,更利于水中污染物的吸附和截留以及水的透过,经过一年的运行,酸洗砂和水洗砂表面重新附着了部分污染物质,导致初始滤速和运行周期有些许下降。

王小

![]()

3.5经济性分析

3.5.1 成本分析

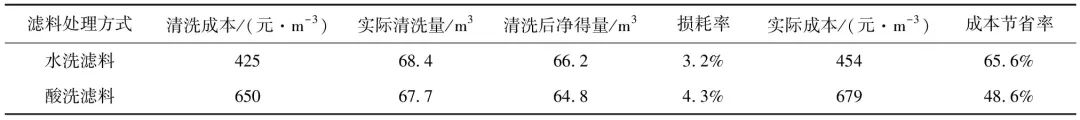

对该水厂此次滤料清洗再生进行成本分析,相关数据如表2所示。若更换新滤料(包含人工及运输费用)成本为1 320元/m3;滤料水洗(包含人工及机械费用)成本为425元/m3,清洗过程中滤料水洗损耗率为3.2%,水洗损耗部分采用新砂进行补充,实际水洗成本经核算为454元/m3;滤料酸洗(包含人工、机械及草酸费用)成本为650元/m3,清洗过程中滤料酸洗损耗率为4.3%,损耗部分采用新砂进行补充,实际酸洗成本约为679元/m3。相较更换新滤料,滤料水洗再生方式成本节约了65.6%,滤料酸洗再生方式成本节约了48.6%,由此可见滤料通过水洗或酸洗再生能够大幅降低滤料更换的成本。

表2 滤料再生及更换成本

3.5.2 节能降耗分析

滤料清洗再生后滤池运行工况得到较好改善,运行周期延长,滤池反冲洗时间缩短,降低了厂区自用水耗及电耗。滤料再生前滤池反冲洗水耗为28.8 L/m3,滤料采用水洗方式再生后水耗降至16.6 L/m3,滤料酸洗再生后反洗水量可降至13.3 L/m3,水洗砂和酸洗砂反冲洗水耗分别节省约42.4%和53.8%。由此可见,滤料清洗再生后具有较为明显的节能降耗效益。

4 结论

(1)黑化砂表面附着一层主要含Al、Mn、Fe、Ca等金属元素及有机物的污染物,通过“水洗+筛分+酸洗+研磨”方式清洗再生后,外观恢复至天然石英砂表观,破碎率和磨损率之和、含泥量、灼烧减重、盐酸可溶率、d10、K60、K80等性能指标均得到了较大改善。

(2)黑化砂分别通过水洗和酸洗再生并运行1年后,初始滤速从10 m/h增加至约12 m/h,过滤周期从16 h延长至24 h和28 h,反冲洗所需时间从15 min降低至9 min和8 min,滤后水浑浊度去除率为由64.6%提升至82.5%和82.9%。水洗和酸洗方式均提升了黑化砂的过滤性能,酸洗砂略优于水洗砂。

(3)相较更换新滤料,滤料水洗再生方式成本可节约65.6%,滤料酸洗再生方式成本可节约48.6%,酸洗砂反冲洗水耗可节约53.8%,可见滤料清洗再生能够大幅降低滤料更换的成本。

综上所述,黑化砂滤料可通过“水洗+筛分”或“水洗+筛分+酸洗+研磨”方式再生实现二次利用,清洗再生后,过滤性能均得到较大提升,出水水质更好,且经济性更强,在生产应用中能满足水厂节能降耗需求,可在工程实践中结合需求选择合适的再生方式。