实例:高排放标准下西北某精细化工园区集中式污水处理工程

导 读:西北某精细化工园区集中式污水处理厂设计规模1.5万m³/d,接纳的污水主要以生物化工和农药、医药中间体废水为主,水质特点呈现高浓度、可生化性差,且含有苯胺类、硝基苯类等有毒污染物。在高排放标准约束下,通过强化预处理单元对原水进行生物解毒,同时提高可生化性,进一步释放二级生物处理单元的处理潜力。运行结果表明,工艺组合对园区工业污废水具有很好的处理效果,出水主要污染物指标可以稳定达到《地表水环境质量标准》(GB 3838-2002)准Ⅳ类水标准(TN≤15 mg/L),水处理总成本约7.45元/m³。

引用本文:唐章程,杨坤,贾建伟,等. 高排放标准下西北某精细化工园区集中式污水处理工程设计实例[J]. 给水排水,2023,49(11):68-73.

01项目概况

1.1 存在问题及需求分析

西北某精细化工园区现有1座处理规模5 000 m³/d的污水处理厂,采用的水解酸化池-AAO工艺难以有效处置企业来水中的苯系物等有毒污染物。此类物质进入生化系统导致活性污泥中毒,引发污水处理系统瘫痪,出水不达标问题时有发生。此外,随着园区企业的不断入驻,污水量与日俱增,已基本接近满负荷运行。结合产业园区总体规划以及意向入驻企业情况,预计规划末期污水量规模可以达到1.5万m³/d。

为进一步加强工业园区污水处理设施建设,满足工业园区污水处理需求,推动黄河流域污水处理高质量发展,亟需新建一座高排放标准的工业污水处理厂。现状污水处理厂可作为园区远期发展储备设施,届时产业园区可实现“1.5+0.5”的污水系统,满足园区远景发展要求,现状污水处理厂可根据园区污水发展规模进一步提标改造。

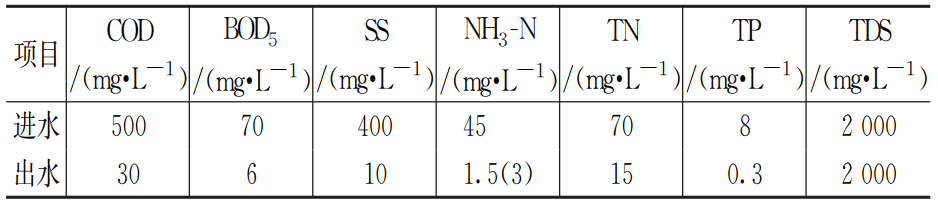

1.2 设计进出水水质

园区企业产生的污废水经自身预处理后,达到《污水排入城镇下水道水质标准》(GB/T 31962-2015)、《化工合成类制药工业水污染物排放标准》(GB 21904-2008)等相关标准后排入下游污水处理厂集中处置。参考现状污水处理厂2017-2020年实际进水水质,按进水保证率90%统计分析,结合相同类型产业园区污水水质特征,并考虑园区未来入驻企业的不确定性,设计水质在现有实际水质的基础上要有一定的安全余量,调整设计水质如表1所示。作为园区污水处理的末端,选用的工艺并不针对TDS,收纳水体有限盐要求,进水限值按照与企业协商报备的约定值≤2000 mg/L执行。考虑到项目所在的黄河一级支流环境承载能力有限,设计出水主要污染物指标需满足《地表水环境质量标准》(GB 3838-2002)准Ⅳ类水标准(TN≤15 mg/L)。

表1 设计进出水水质

注:括号内表示水温≤12 ℃的值。

02、总体思路及技术路线

2.1 设计思路

工业园区企业产业类型分布较广,涵盖了传统煤化工、精细化工、医药农药中间体、冶金建材等多个行业,污水中有机物种类复杂,特征污染物除常规指标COD、氨氮、TN、TP外,还包括硝基苯、苯酚等有毒有害物质,甚至个别企业排放污水中硝基苯浓度达到2.62 mg/L。来水水质表现为生物毒性、高污染浓度和可生化性差。技术路线的选择上要强化预处理,降低生物毒性,提高可生化性;二级生物处理要重视高氮、磷去除的问题;深度处理需要重点考虑出水COD、TN,这是实现高排放标准的难点和关键。

(1)预处理单元。预处理单元除设置粗细格栅、提升泵房以及曝气沉砂池等常规预处理设施外,增设调节池。在进入生化处理之前,必须强化预处理,用以分解废水毒性,降低难降解COD比例。常见的去除污废水毒性的预处理方法有:芬顿+混凝沉淀,微电解+芬顿,催化湿式氧化和电化学氧化等。铁碳微电解+芬顿氧化技术以其工艺流程简单、处理效果好的特点,在工业废水预处理方面已开展了较为广泛的应用。原水中B/C=0.14,虽经过高级氧化技术处理后,可生化性有所提升,但仍难以进行正常的生物处理,增加水解酸化池将大分子物质水解为小分子物质,提高废水的可生化性,以便于后续好氧生物处理。

(2)二级处理单元。传统的AAO工艺总氮去除率70%左右,在高排放标准约束下保障率不高。MBR工艺能耗高,且存在膜堵塞、膜污染的问题。二级生物处理单元采用泥龄较长、脱氮效率高的五段Bardenpho生物池。为减轻污泥回流中溶解氧和硝酸盐氮的影响,在厌氧区前设置预缺氧区(脱硝区),保证厌氧效果和磷的释放。预缺氧区、厌氧区和各级缺氧区配水比分别按照10%、70%、10%和10%的比例,采用分段进水模式,优先利用污水中的碳源进行反硝化反应,提高碳源利用率。工业园区污水盐分较高,二沉池沉降性能较差,水力负荷应尽可能取规范下限,即按照0.8~1.0 m³/(m²·h)设计。

(3)深度处理单元。根据国内多数工业园区污水处理厂实际运行经验,仅靠二级生物处理难以实现出水COD达标。结合项目水质特点,深度处理单元增设臭氧-BAF组合工艺保障出水COD。臭氧-BAF工艺在工业废水深度处理中应用较为广泛,林达等以广西某工业园区综合污水为处理对象,采用改良Bardenpho-臭氧-BAF等组合处理工艺,出水可实现稳定达标。陈宇等通过在深度处理单元设置臭氧和曝气生物滤池,将生化单元出水COD的浓度从55 mg/L降至40 mg/L以下。此外,利用臭氧可以将前端未被二级生物处理单元有效处理的的有机氮、有机磷进行氧化降解,进一步加强出水安全保障。为使得出水SS和TP达标,降低SS对臭氧的消耗以及减轻臭氧接触池有机物负荷,可在臭氧接触池之前设置混凝沉淀池。考虑到工业污水沉降性能较差,采用磁混凝沉淀池,通过投加介质提高其沉降性能。冬季低温条件下,活性污泥效率降低,出水TN存在超标的风险,因此在曝气生物滤池后面设置反硝化深床滤池进一步保障出水水质。

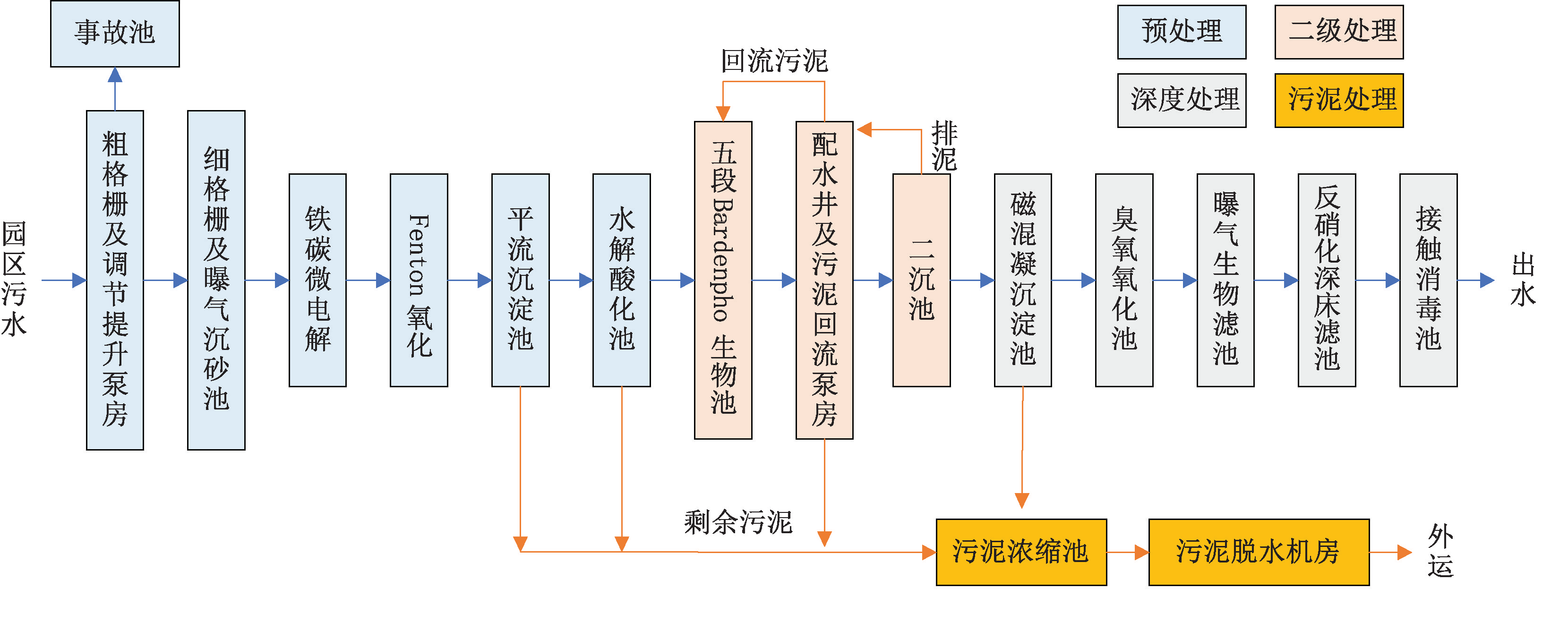

2.2 工艺流程

主要处理工艺流程见图1。

图1 工艺流程

03、工程设计

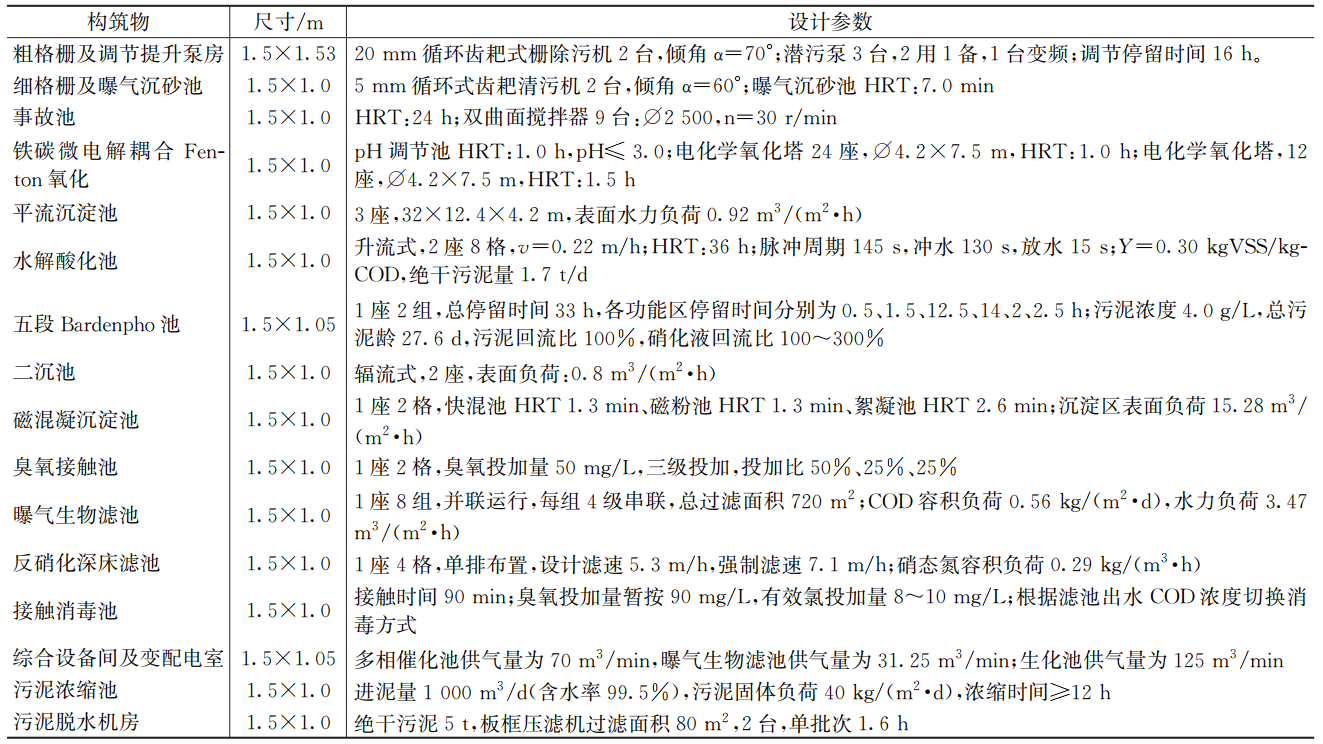

3.1 主要构筑物及工艺参数

污水工艺设计计算时,粗格栅及调节提升泵房按最高日最大时设计流量计算,其余构筑物及构筑物连接管道按平均时流量计算。考虑到园区后续企业入驻及发展存在一定的时序性,现状污水量与设计规模存在一定的偏差,因此土建部分一次性建成,核心构筑物诸如铁碳微电解、Fenton氧化池、水解酸化池、五段Bardenpho生物池、臭氧氧化池、曝气生物滤池以及反硝化深床滤池等按分组设计,实现各组独立运行。设备安装在实际中可考虑分组安装,根据实际水量情况逐步配套。具体工艺设计参数见表2。

表2 主要构建筑物工艺参数

3.2 设计特点

(1)污水预处理单元的选择。生物毒性是制约园区污水预处理工艺选择的首要因素。一般来说,生物毒性宜通过试验判定,或参考类似案例确定降低生物毒性的工艺。从节省运营成本考虑,宜优先采用水解酸化等厌氧工艺。当生物毒性超出厌氧工艺可承受范围时,可选择高级氧化等工艺。园区企业端预处理并没有针对生物毒性采取的措施,致使污水中含有苯胺类物质,设计采用铁碳微电解耦合Fenton氧化工艺,降低生物毒性,保障后续生物处理单元安全运行。此外,为应对场外进水超标的问题,设置事故池,当来水污染物浓度超过限值时,切换来水排入事故池,减轻对污水处理厂的冲击。

(2)系统高效,保障出水水质。工业园区受各类入驻企业种类占比的影响,排放的各类污染物种类复杂,且园区部分企业排水已进行了生化预处理,这便造成出水中难降解COD占比较高。有针对性强化预处理功能单元,延长水解酸化池水力停留时间至36 h,最大程度释放二级生化处理能力;二级生物处理处理采用脱氮效率高的五段Bardenpho生物池,深度处理采用反硝化深床滤池,可保证TN达标;臭氧-BAF作为出水深度处理的保安工段,主要承担二级生物处理单元出水中难降解COD的任务。若仅仅依靠臭氧的强氧化性来降解有机物,虽然可以达到排放要求,但运行成本较大。因此,臭氧氧化在此处主要是提高可生化,控制运行成本,再利用低负荷曝气生物滤池进行生化处理。整体工艺流程完善、功能齐全,保证在复杂水质条件下,仍能稳定高效地达到高排放标准要求。

(3)高负荷安全设计,低负荷优化运维。工业园区并未实施“一企一管”,对于企业污水的偷排、漏排缺乏行之有效的监管措施。工业园区污水处理厂有别于普通城镇污水处理厂,其来水水质复杂多变,在设计水质的确定上,宜考虑一定的安全余量,如本次调整进水COD、TN浓度分别为500 mg/L、70 mg/L;采取的工艺和设计的参数选取上需要一定的普适性,有必要采取多级保障措施:针对污水中难降解COD,除强化预处理单元外,在深度处理单元设置臭氧-BAF工艺。此外,在接触消毒池中采用投加次氯酸钠和投加臭氧两种模式,即当滤池出水中的COD浓度≥30 mg/L时,切换启动投加臭氧模式,可同时实现消毒和降解COD的目的。污水处理厂较大的设计容量和处理能力与园区现阶段不饱和的处理量存在一定的矛盾,优化低负荷运维模式、精细化管理是保证污水处理厂规范运转的关键。为避免多级过度处理,缩短整体工艺流程,降低运行成本,根据实际水质情况设置了2处超越:预处理阶段超越,当来水中生物毒性指标不对污水处理厂生物系统产生影响,可选择超越Fenton氧化,靠铁碳微电解以及水解酸化池工艺提高原水的可生化性;深度处理阶段的超越,臭氧-BAF的设置是为了进一步去除二沉池出水中难降解的COD,通过臭氧氧化将难降解COD转化为小分子有机酸等可被微生物降解的物质,再通过曝气生物滤池作用去除,若二沉池出水COD指标能得到控制,则可超越该工艺段。

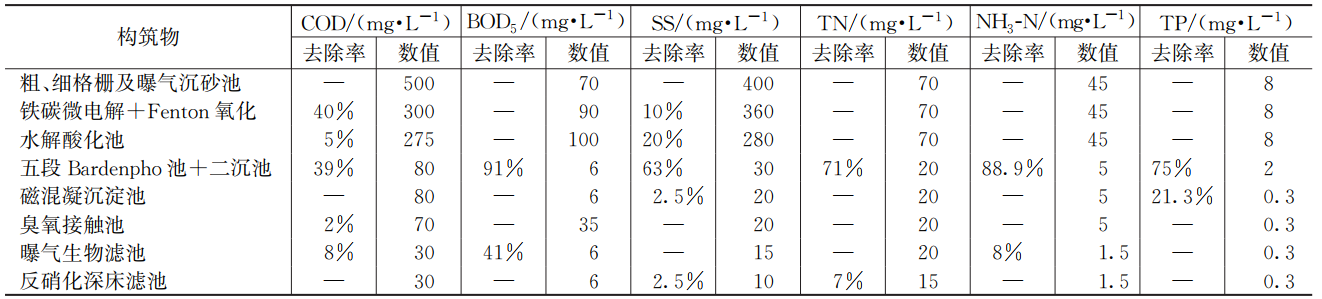

3.3 沿程污染物设计去除效能分析

园区污水经20 mm粗格栅去除较大漂浮物后进入调解池进行均质均量,后提升至5 mm细格栅和曝气沉砂池,进一步去除浮渣及泥砂。曝气沉砂池出水进入铁碳微电解耦合芬顿氧化系统及水解酸化池,降低生物毒性,去除难降解COD,同时将B/C由14%提高至30%以上,保障后续生物池正常运行。Bardenpho生物反应池承担大部分污染物的去除工作,COD、TN、NH3-N和TP的去除率分别为39%、71%、88.9%和75%。生物池出水进入二沉池进行泥水分离,上清液进入磁混凝沉淀池进一步去除水中的SS和TP,出水设计值分别为20 mg/L和0.3 mg/L。磁混凝出水进入臭氧氧化池及曝气生物滤池,保障出水COD在30 mg/L以下。曝气生物滤池出水进入反硝化深床滤池,强化TN的去除,将TN从20 mg/L降低到15 mg/L以下,反硝化深床滤池出水进入接触消毒池,最后经出水计量槽排放。沿程污染物设计去除率见表3。

表3 沿程污染物设计去除率

04、实际运行效果及成本分析

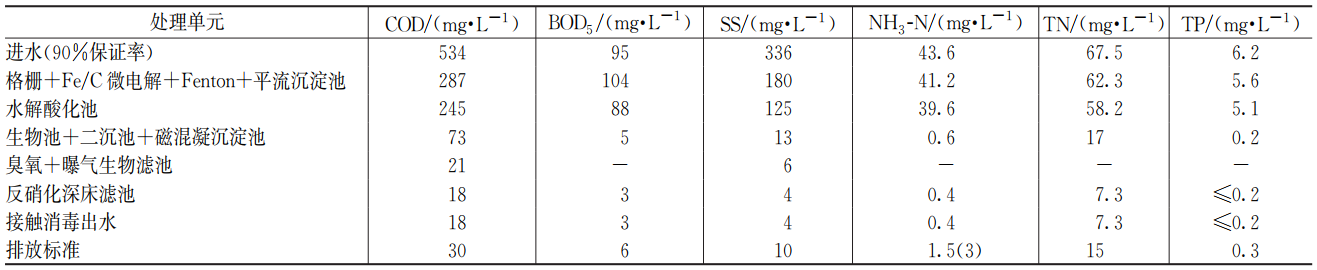

4.1 运行效果

污水处理厂工程于2022年5月下旬整体工艺段联动调试运行,平均进水水量约4 000~6000 m³/d,工艺运行平稳,处理效果明显,出水各主要污染物指标均达到设计要求。在此期间,对各处理单元的出水进行了跟踪监测,如表4所示,经过铁碳微电解-Fenton氧化-水解酸化池处理后,COD由534 mg/L降低至287 mg/L,可生化性由0.178提高到了0.359。平流沉淀池出水中并未检测出硝基苯、苯胺等毒性物质,且生化池镜检发现钟虫、表壳虫活性很好,这说明预处理系统基本达到了预期水质,保障了二级生物处理单元处理效果。

表4 主要工艺单元出水水质

4.2 成本分析

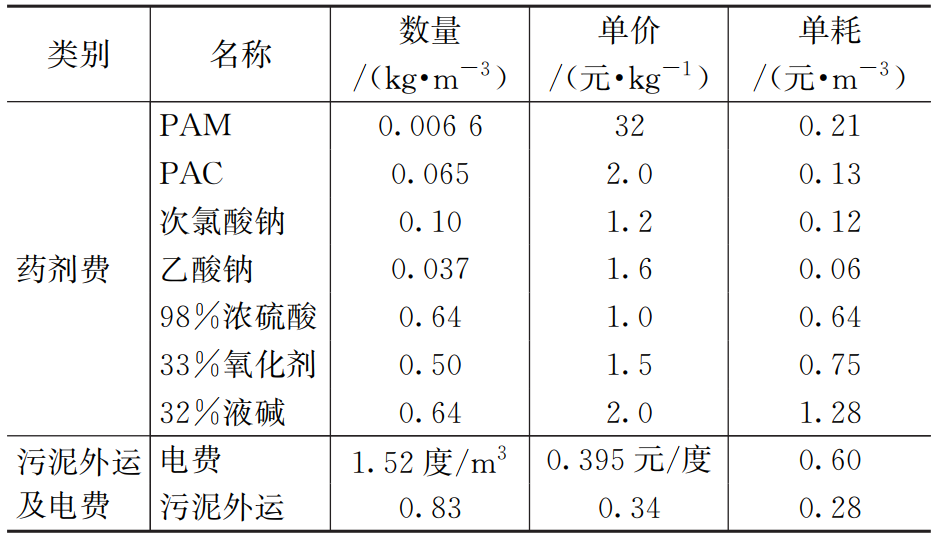

工程项目总投资2.97亿元,其中工程费用2.63亿元,新增用地约90亩。单位水处理总成本7.45元,其中电费0.60元/m³,药剂费3.19元/m³,污泥外运处置费0.28元/m³(按一般固废外运处置),费用情况如表5所示。药剂费占比较大,约占总成本的43%,这主要是由于在预处理单元采用铁碳微电解耦合Fenton氧化工艺,运行过程中需要消耗大量的H2O2、FeSO4、H2SO4和NaOH。此外,污水厂设计出水执行的排放标准较高,工艺流程根据其水质特性设置了各类沉淀池,诸如平流沉淀池、磁混凝沉淀池等,均需要投加PAC和PAM等药剂实现其功能特性。

表5 药剂、污泥及用电消耗及费用情况

05、结 论

(1)本工程项目采用铁碳微电解耦合Fenton氧化-水解酸化池-五段Bardenpho生物池-二沉池-磁混凝沉淀池-臭氧接触池-曝气生物滤池-反硝化深床滤池工艺,有效解决了精细化工园区综合废水中含有生物毒性、难降解COD占比高以及各类污染物浓度高的问题。

(2)实际运行结果表明,组合工艺流程适用水质范围广,出水主要污染物指标稳定达到《地表水环境质量标准》(GB 3838-2002)准Ⅳ类水标准(TN≤15 mg/L),单位水处理总成本约7.45元。

(3)工业园区污水处理厂设计时应根据园区未来发展考虑安全设计容量,根据实际不同高、低负荷水质,安全运营,优化运维模式,做到精细化管理,这也是推动黄河流域污水处理高质量发展的方向。