剩余污泥制取生物炭可行性分析与评价

编者按:碳中和背景下,剩余污泥资源与能源化利用成为今后研究与应用的方向。用污水处理后产生的剩余污泥制造生物炭似乎一时间受到人们关注并研究。但是,污泥生物炭值得研究与应用吗?在简述生物炭一般制备原理与过程基础上,通过详细计算定量评估并分析了污泥生物炭制造过程能耗、成本、性能等方面内容,并将之与秸秆生物炭进行了横向比较。结果显示,污泥生物炭制备需投入大量能量(-695 kW×h/t干泥),难以抵消其产能,且生产成本高达930 元/t生物炭。相形之下,秸秆生物炭制造为净能量输出过程,平衡投入能量后仍有1400 kW×h/t秸秆盈余能量;秸秆生物炭制备成本远低于污泥生物炭,仅为575 元/t生物炭。在性能方面,污泥生物炭“固碳”含量仅为秸秆生物炭的20%,灰分含量却高达秸秆生物炭的2倍。显然,与秸秆生物炭相比,污泥生物炭无论在制备过程还是性能方面都不占优势。在秸秆生物炭尚未大规模推广应用的情况下,大规模投入对污泥生物炭研究怕是事倍功半。

整理 | 李佳勇

责编 | 郝晓地

文章亮点

1、污泥生物炭制备需投入大量能量(-695 kW×h/t干泥),难以抵消其产能,而秸秆生物炭制造为净能量输出过程(1400 kW×h/t秸秆);

2、污泥生物炭制备成本远高于秸秆生物炭,分别为930 元/t生物炭和575 元/t生物炭;

3、污泥生物炭“固碳”含量仅为秸秆生物炭的20%,灰分含量却高达秸秆生物炭的2倍,同时重金属含量远高于秸秆生物炭。

01、污泥生物炭制备与应用

生物炭是指将热干化后的生物质在惰性气体(主要是N2、CO2等)条件下升温至300~950 ℃后剩余的热解固体成分。

制备生物炭常用方法有慢速热解和水热炭化两种。慢速热解作为最常用热解制炭方法,具有制备条件易于控制、生物炭产量高、且表面官能团种类丰富的优点,但该方法制备获得的生物炭性质受原始污泥物化性质影响大,难以预测。与传统热解方法不同,水热炭化对原始污泥含水量要求不高,因此,可避免污泥干化过程消耗大量能量。此外,水热法可有效保留原料中C、O等元素,所以,水热炭中含氧官能团含量比传统热解法更高。此外,还有高压或真空热解、微波低温热解等处理方式。

由于污泥生物炭具有数量众多,P、K等元素含量丰富、表面含氧官能团种类丰富、孔隙率高、比表面积大等优势,因此,在农业和环境领域得到了得到了大量研究,被认为是廉价易得的土壤改良剂和吸附剂材料。除此之外,近些年生物炭在能源和材料领域的应用也得到了发展。生物炭不仅可以作为燃料直接焚烧供能,还可以代替颗粒活性炭和石墨颗粒作为燃料电池的阳极材料,在提高性能的同时降低供能成本和碳足迹。

02、不同原料生物炭能耗与成本比较

2.1 两种生物炭制造能耗分析

污泥热解通常包含三个步骤:机械脱水、热干燥以及污泥热解。机械脱水是为了将污泥含水率从99%降至80%左右,在此过程中污泥体积减少约95%。然而,如果此时直接热解,热解装置体积会相当大,并且热解产生的热解气会因为含有大量水蒸气致热值大为降低,使热解气难具利用价值,以至于浪费热解气中所含能量。因此,热解前还需要添加热干燥过程,将污泥含水率进一步降低至50%左右。此后,干化污泥直接进入污泥热解装置。生成物主要包括热解油、热解气以及生物炭。因为生物炭中热值较低,且通常不作为燃料,所以,不考虑生物炭产生的能量,仅考虑热解油以及热解气作为燃料产生的能量。

与剩余污泥不同,秸秆含水量不高,自然风干后仅为7%左右,因此,无需在热解之前进行脱水并热干燥,这为生物炭制备可节省大量能量。

2.1.1 机械脱水过程能耗

机械脱水有许多种方法,如,真空过滤脱水、压滤脱水和离心脱水等。脱水过程能耗随着使用脱水设备不同而变化,在我国使用最多的带式压滤机能耗约为60 kW·h/t DS,计算中将采用这一数值。

2.1.2 热干化过程能耗

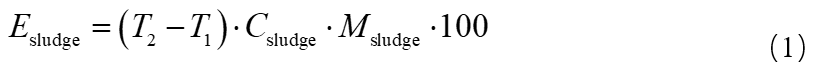

研究表明,当污泥含水率较低时,热解气热值随着含水率增加而增加,当含水率为50%时达到最大值,之后开始降低。为使热解产物能量达到最大化,同时降低热解过程中能量消耗,通常在热干燥阶段将污泥含水率降至50%左右。热干燥过程中总耗能Etotal由固体升温所需能量Esludge与水分蒸发所需能量Ewater构成,分别用公式(1)和公式(2)计算。

式中,Esludge是固体升温能耗,单位为kJ/t DS;T1和T2为干燥前与干燥后污泥温度,分别为20 ℃和100 ℃;Csludge为干污泥比热容,取3.62 kJ/(kg·℃);Msludge为每吨原始污泥(含水率99%)中所含干污泥重量,为10 kg DS/t。

式中,Ewater是蒸发能耗,单位为kJ/t DS,包括水升温和汽化所需能量;Cwater为水的比热容,为4.2 kJ/(kg·℃);W1和W2分别是输入(80%)和输出(50%)污泥的含水率;Qg为水的汽化热,2260 kJ/kg;Mwater是蒸发水的重量,可以用公式(3)计算。

考虑到热干燥设备存在热损耗,因此,实际耗能Etotal应高于理论耗能量Etotal。不同热干燥设备的热损耗率η从10%到20%不等,计算中采用中间值15%。

2.1.3 秸秆破碎过程能耗

秸秆破碎过程包括粗破碎(>10 mm)和精破碎(<5 mm)两个步骤,粗破碎电耗约为35~40 kW·h/t干草,精破碎电耗约为75~90 kW·h/t干草;两者连用,计算中取120 kW·h/t干草。

2.1.4 热解过程能耗

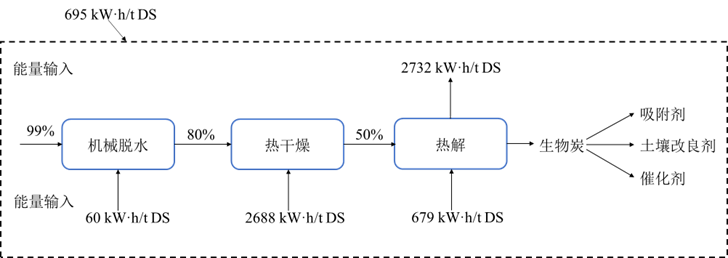

污泥热解过程耗能可以简化为升温过程耗能Etarget和反应过程耗能Ereaction两部分,升温过程耗能Etarget可由公式(5)计算。

其中,Mwater为干化后污泥中水的质量:Cwater (g)为水蒸汽比热容,在定压条件下水蒸汽比热容由基于IAPWS-IF97公式的计算软件计算。由于热解过程中为匀速升温,在计算中取平均值2.11 kJ/(kg·℃);T2和T3分别为热解前后温度,分别为100 ℃与500 ℃。

反应过程耗能Ereaction参考文献已经给出;对于一般污泥热解反应,取值为0.15 MJ/kg干污泥。

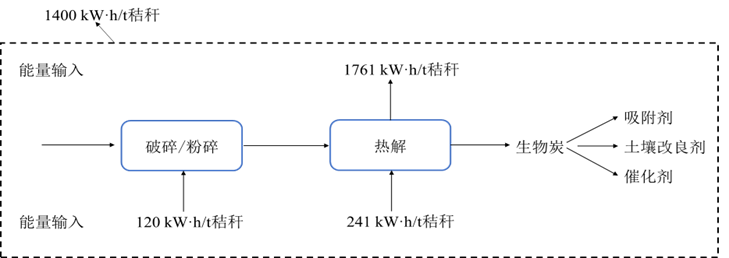

秸秆热解过程与污泥类似,热解过程的能耗Epyrolysis可用公式(6)计算。

式中,Mwater为秸秆中水分含量,计算中取含水率为7%;ΔT1为水温度变量(25~100 ℃);ΔT1为水蒸汽温度变量(100~500℃);Mstraw为秸秆质量,kg;Cstraw为秸秆的比热容,计算中取值为1.4 kJ/(kg·℃);ΔT3为水蒸汽温度变量(25~500 ℃)。

2.1.5 副产物产能计算

污泥热解过程中产能副产物主要包括热解油和热解气。在500 ℃时,污泥热解液产率在30%左右(以含水率50%污泥作为原料,下同),其热值约为9.5 MJ/kg;热解气产量为10%左右,热值大概为14.2 MJ/kg。

与污泥生物炭相比,秸秆生物炭制备过程中热解油和热解气产量更高,这是源于秸秆中有机质含量远比污泥中高得多。一般来说,在500 ℃时,热解油产率40%左右,热值约为12.3 MJ/kg;热解气产率20%左右,热值约为7.1 MJ/kg。

2.1.6 能量衡算与比较

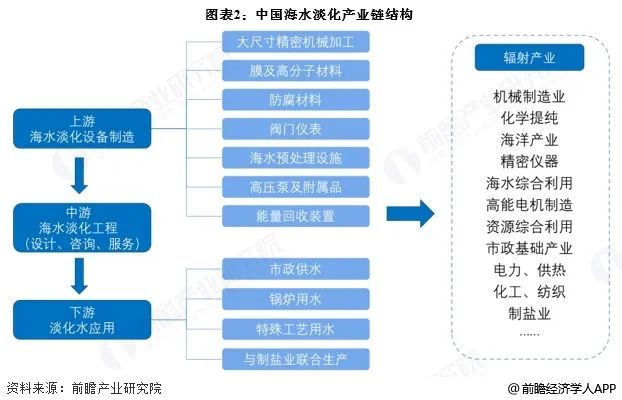

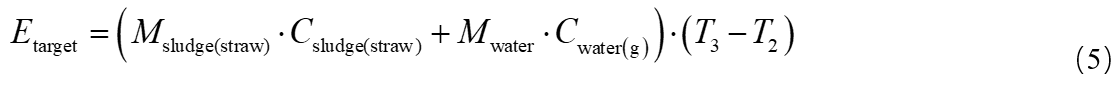

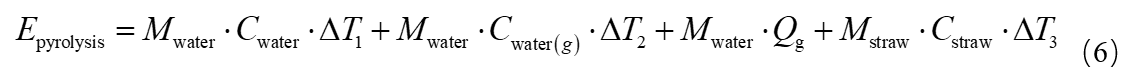

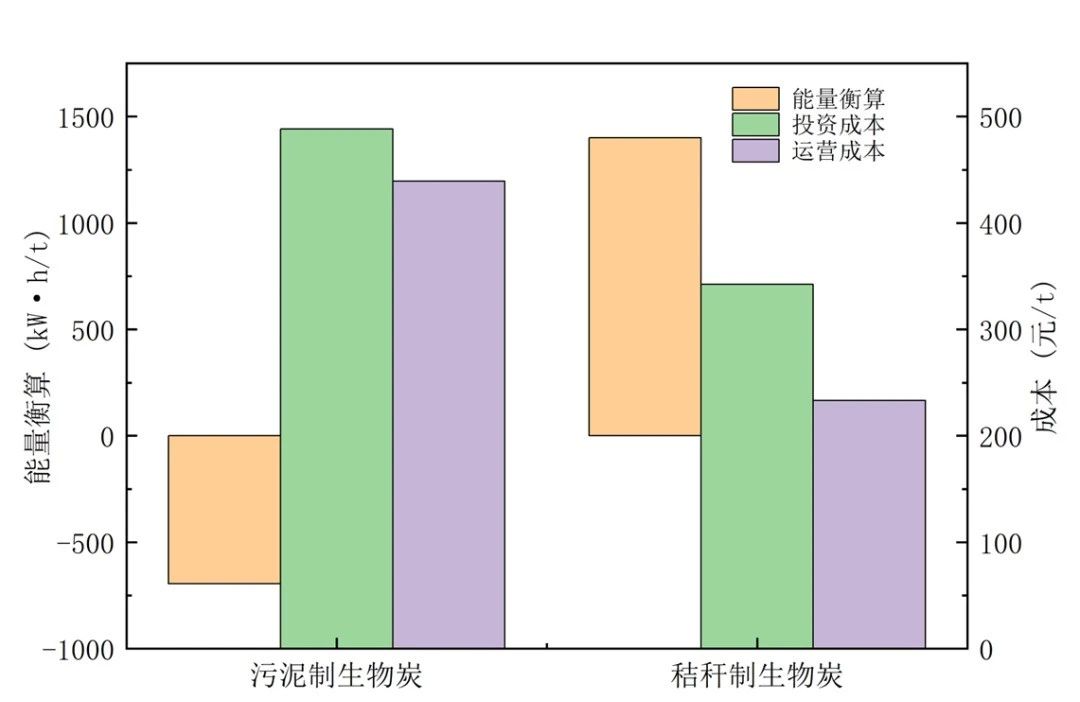

根据上述能量计算并转化为电当量,可绘制如图1、2所示能量核算图。

图1 污泥热解制生物炭工艺能量衡算

图2 秸秆热解制生物炭工艺能量衡算

不难发现,污泥热解工艺能量赤字约为695 kW·h/t干泥,而秸秆热解副产物不仅能满足热解所需全部能量,还能产生1400 kW·h/t干草的富余外输能量,也归功于秸秆低含水率所节省的大量干化所需能量。可见,秸秆生物炭在能耗方面远胜于污泥生物炭。

2.2 两种生物炭制造成本核算

生物炭制造成本计算从原料收集开始,包含原料成本、运输成本、热解厂建设成本以及运营成本等。其中,制备原料(秸秆、污泥)通常被当作废弃物,容易获得,且热解厂可以就近建设,因此,在计算成本时仅计算热解厂建设成本和运行成本。

热解厂建设成本包括土建成本和设备成本两部分。污泥生物炭所需设备包括污泥浓缩机、板框压滤机、回转干燥机、炭化炉及各设备配套的进出料装置,以及烟气处理系统和生物炭储存运输系统等。以某公司投资的某地污泥热解厂为例,一个湿泥(含水率80%)实际处理规模200 t/d的热解厂投资额为1.39亿元。秸秆生物炭所需设备包括粉碎机、炭化炉及配套进出料系统、烟气处理系统、生物炭储存运输系统等,北京某集团投资的某地热解厂处理规模400 t/d,投资2.5亿元。

热解厂运营成本包括电费、燃料费、员工工资福利和其他费用(水费、药剂费等)。水费主要指设备冲洗水等,电费是热解厂运行的主要动力费,分别按照一般工业用水和用电的全国均价4.10 元/m3和0.75 元/(kW·h)计算。燃料是污泥热解所需的热量来源,根据上述能量核算,秸秆热解过程中产生的油气足以满足热解过程所需能量,因此,秸秆热解厂不计算燃料费;污泥热解厂所需燃料按照理论计算结合实际运行计算,天然气价格取2.63 元/Nm3。员工工资按照2021年全国城镇人口收入中位数计算,取值为3951 元/(人·月)。

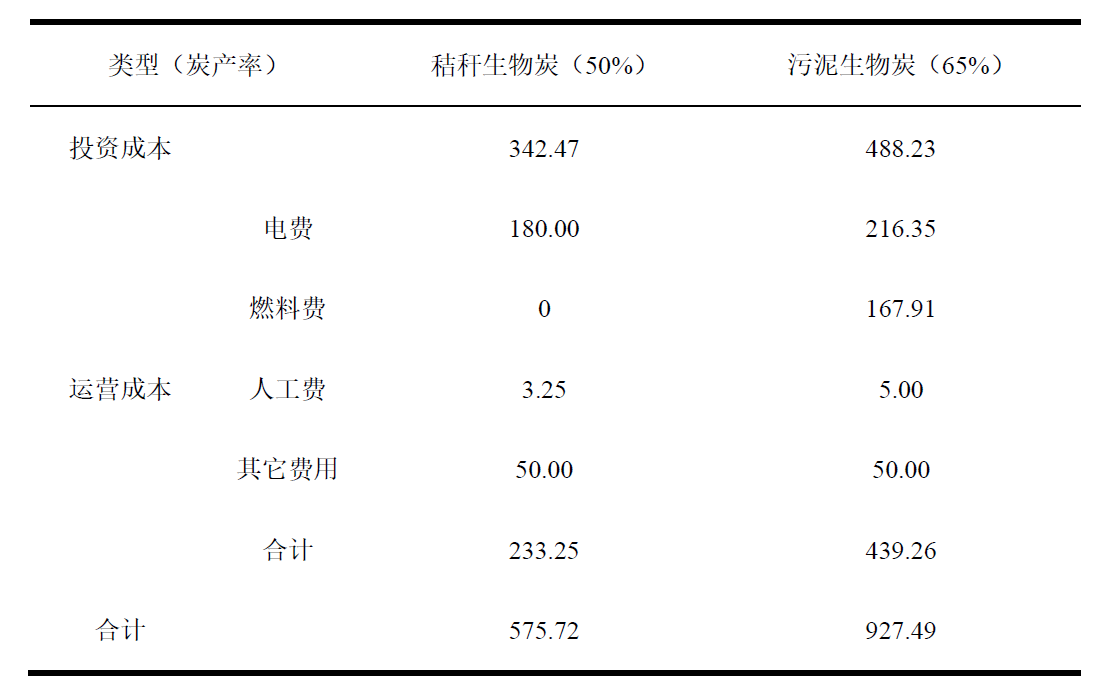

表1 两种生物炭制造成本核算表(单位:元/t生物炭)

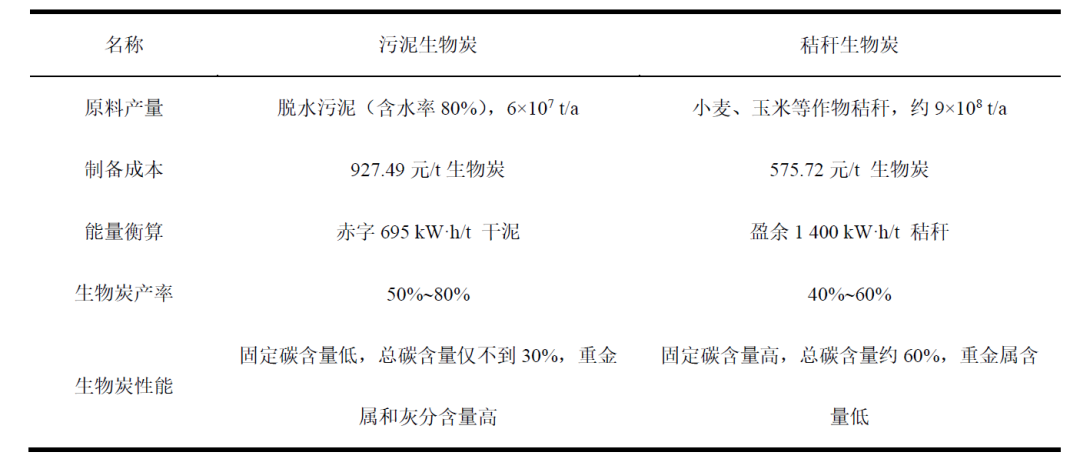

根据以上核算规则,可以计算出两种生物炭制造过程中投资和运行成本。尽管秸秆生物炭总投资成本远高于污泥生物炭,但由于湿污泥含水率高,干化减量之后制备得到的生物炭更少,因此,每t生物炭单位投资则更高。污泥生物炭运营成本远高于秸秆生物炭,主要是由于污泥热解产生的油气不足,难以满足其所需能量,需要外加燃料。表2计算所得污泥生物炭运营成本与实际工程基本吻合。

2.3 两种生物炭制造成本核算

与污泥生物炭相比,秸秆生物炭制备过程中能量消耗更低,热解气足以满足其能量需求,还可以对外输出多余的能量(1400 kW·h/t干草),而每t干污泥需要从外界输入能量695 kW·h/t干泥。在成本方面,秸秆生物炭也比污泥生物炭更低,分别为575.72 元/t生物炭和927.49 元/t生物炭。两种生物炭投资成本和运行成本分别为342 元/t生物炭和233.25 元/t生物炭与488.23 元/t生物炭和439.26 元/t生物炭。总之,污泥生物炭投资成本和运行成本相比较秸秆生物炭分别高出42.8%和88.3%。将两种生物炭综合能耗与成本绘制在柱状图中可以更直观地比较,如图3所示。

图3 两种生物炭综合能耗与成本比较

03、两种生物炭应用性能对比

3.1 生物炭组分对比

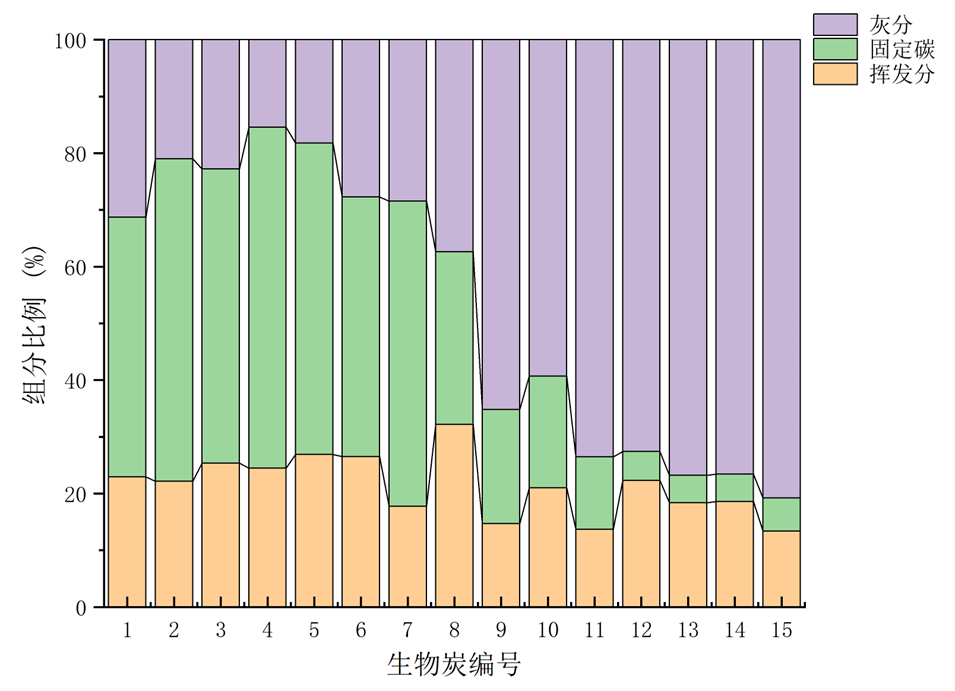

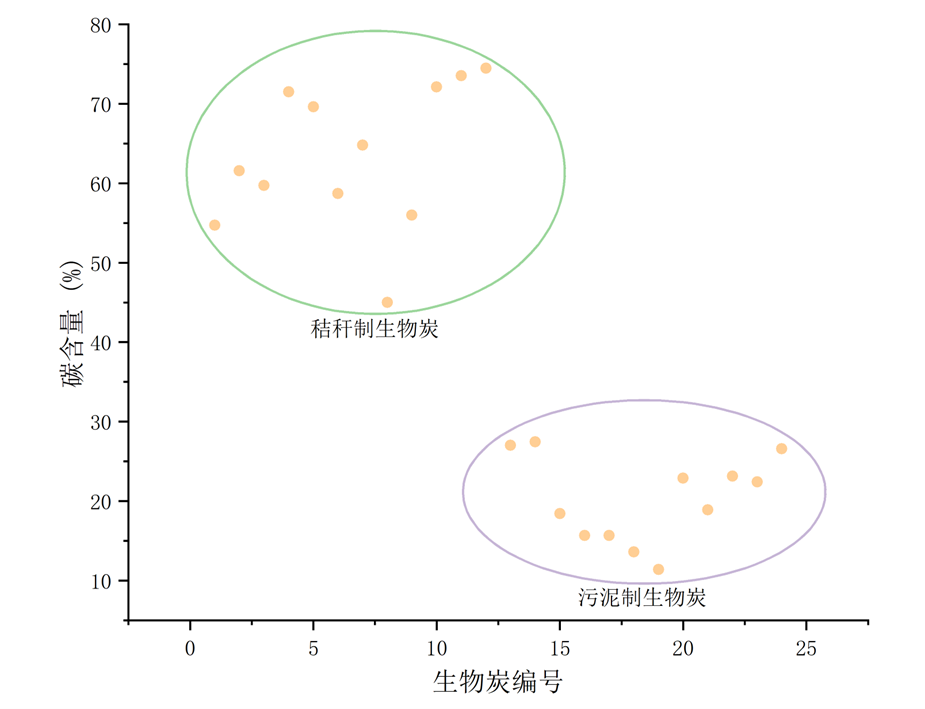

生物炭形成后保留了原材料(污泥或秸秆)中大部分有机碳(Organic matter)和几乎全部无机灰分(Ash),而有机碳又可分为挥发碳(Volatile Matter, VM;950 ℃时可无氧挥发)和固定碳(Fixed Carbon,FC;950 ℃无氧时不挥发)。为此,图4a按3种化学组分(灰分、固定碳及挥发碳)来区别生物炭中的无机与有机化学组分,而图4b则显示的是无机与有机总碳(TC)含量。

图4a显示,污泥生物炭(9~15号)与秸秆生物炭(1~8)在挥发性组分上差别并不是很大,但两者固定碳比例则差别非常明显,污泥生物炭仅为秸秆生物炭的20%;原污泥中本来总有机质就难与秸秆相比,且在热解中部分有机质已挥发,导致生物炭形成后其中固定碳的比例极低(平均<10%),这也就极大影响了污泥生物炭之“固碳”效果。

图4b显示的生物炭总碳含量表明,污泥生物炭总碳含量不足30%,而秸秆生物炭一般均能达到60%以上。这说明,污泥生物炭中有机质含量确实不高,主要是无机矿物等形成的灰分含量(两倍于秸秆)。由于灰分物质容重远高于有机质,所以,高灰分生物炭施加于土壤中时效果可能会相反,影响土壤中营养物质释放和保留。

(a)化学组分

(b)碳含量

图4 部分生物炭化学组分与碳含量

3.2 两种生物炭重金属含量比较

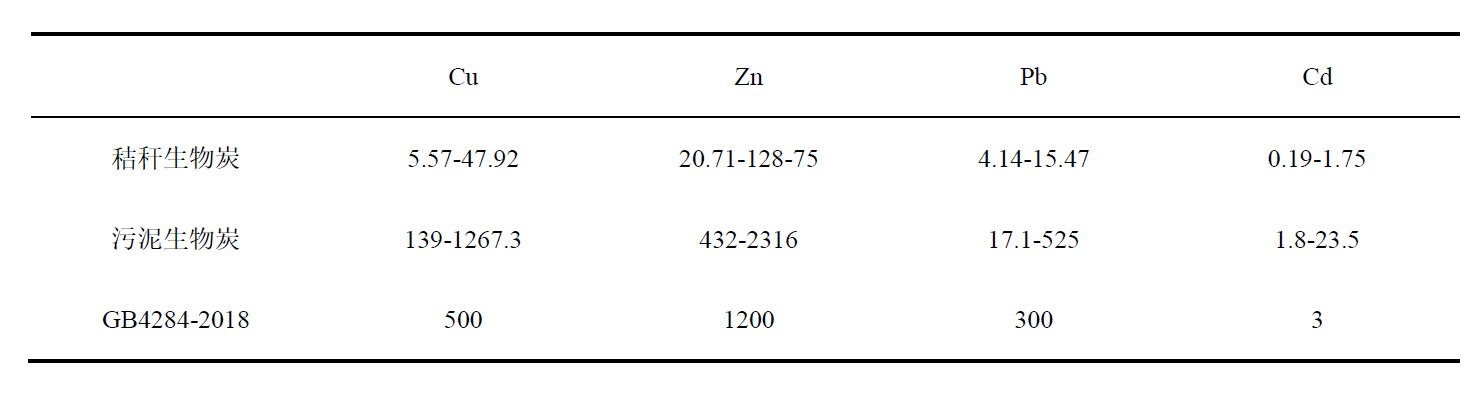

关于污泥热解过程中重金属迁移转化,不同文献有不同描述,但研究共识是污泥生物炭中重金属含量远高于秸秆生物炭。表2比较了污泥生物炭、秸秆生物炭中部分重金属含量与污泥土地利用国家标准。在文献中提到的若干个生物炭样本中,污泥制生物炭重金属含量均高于秸秆生物炭,并且大多数污泥生物炭均无法达到污泥产物农业利用的重金属含量标准。

表2 两种生物炭重金属含量比较(单位:mg/kg)

由此可见,将污泥生物炭用于土地改良或者污水处理时,需要对重金属进行全面检测,以评估污泥生物炭之潜在环境危害。

04、总结

通过对两种不同原料生物炭制造过程、能量消耗、制造成本详细分析、比较,两种生物炭优劣性总结于表3。

表3 污泥生物炭与秸秆生物炭制备、应用比较

显然,与秸秆生物炭相比,污泥生物炭无论是在制备过程还是终端产品应用方面都不占优势,特别是制备过程高能耗、高成本以及重金属含量等都限制其实际应用,即,理想很丰满,但现实却很骨感。况且,占尽优势的秸秆生物炭在技术已经相当成熟情况下还并没有实现大规模生产应用。因此,对污泥生物炭的研究恐怕会走向死胡同。