用地紧张给水厂深度处理工艺改造案例

随着我国居民生活水平的提升,同时需要应对原水水质恶化和突发性水质污染,许多新建水厂在建设过程中考虑采用深度处理工艺以降低水中有机物和氨氮的含量,从而产出更高品质的饮用水。臭氧-生物活性炭处理工艺是应用最为广泛的深度处理工艺。不少只具备常规处理的已建水厂也在其预留或者新征用地内增设臭氧-生物活性炭系统。而部分水厂由于各种原因,既无法征用到新的土地,也无合适的预留用地,甚至拆除厂区办公区域部分建筑也无法腾挪出满足全套臭氧-生物活性炭处理工艺的土地。因此,土地不足的水厂经常会采用以下两种方式:(1)现有砂滤池改造为下向流炭砂滤池;(2)将沉淀池后端改造为上向流炭池,以满足臭氧-生物活性炭深度处理工艺要求。

现有研究对以上两种改造方式有一些工程实例报道。臭氧-生物活性炭工艺的主要去除目标是有机物和氨氮,但浑浊度仍为整个净水处理工艺流程中第一控制污染物。用地紧张的水厂采用深度处理工艺有时会为了增加前者的去除率而降低对出水浑浊度的控制。为解决上述问题,本文将对此类改造方式的工艺流程和参数进行分析和总结。

01、深度处理改造应用现状

1.1 砂滤池改造为炭砂滤池

为了更好地服务于工程设计,本文仅总结处理规模≥3万m3/d的水厂工程实例,具体如表1所示。

表1 国内炭砂滤池工程应用实例

由表1可知,砂滤池改造为炭砂滤池的应用实例较多。绝大部分工程案例在炭砂滤池前设置了臭氧接触池,约有1/2的工程案例在炭砂滤池后设置了超滤膜系统。炭砂滤池的滤料层+承托层总厚度通常超过1 500 mm,滤料厚度差距较大,砂层最薄可达300 mm,较厚的砂层一般为1 200 mm;碳层厚度为600~1 300 mm。除了个别案例外,炭砂滤池基本采用了气水联合冲洗形式,气冲前度一般为15 L/(s·m2),水冲强度一般为7 L/(s·m2)。

1.2 沉淀池后端改造为上向流炭池

另一种改造方式——沉淀池后端改造为上向流炭池工艺,在国内的应用不如砂滤池改造为炭砂滤池广泛。目前文献中仅记载了上海松江二水厂一个工程实例。

上海松江二水厂供水规模为20万m3/d,采用臭氧+上向流炭池+砂滤池深度处理工艺。滤料活性炭厚度为2 m,由于是上向流滤池,仅采用气冲,强度为15 L/(s·m2)。

1.3 改造工艺选择

由于沉淀池后端改造为上向流炭池国内的运行经验较少,砂滤池改造为炭砂滤池成为了更多用地紧张水厂深度处理工艺改造的最终选择。

根据后文论述和工程案例的出水水质分析和运行描述可知,在炭砂滤池后续无超滤膜工艺情况下,炭砂滤池浑浊度控制难度更高。反冲强度较难同时满足炭层和砂层的需求,更容易造成跑炭现象;炭砂滤池中的活性炭比起生物活性炭池更容易达到饱和,若前端无臭氧接触池,则这一现象将更为严重。因此,炭砂滤池运行成本更高。

考虑到出水水质的稳定性,在场地条件不允许设置超滤膜且建设工期不紧迫条件下,可以考虑将沉淀池后端改造为上向流炭池作为用地紧张水厂的深度处理改造形式。

02、炭砂滤池应用存在问题及解决方式

2.1 应用存在问题

(1)冲洗强度难以控制

炭池中的颗粒活性炭由于强度较小,水冲强度太大容易导致碳颗粒破碎,因此,水冲强度取25 m3/(h·m2)[约7 L/(s·m2)]。而砂滤池中的石英砂需要较大的膨胀率才可以被完全冲洗干净,因此,一般水冲强度较高,取55 m3/(h·m2)[约15 L/(s·m2)]。活性炭滤料和石英砂滤料所需冲洗强度的不同会影响炭砂滤池的反冲洗效果。过小的反冲洗强度会导致砂层冲洗不干净,影响后续浑浊度的去除效果;过大的反冲洗强度会导致炭层的破碎和流失,影响后续有机物的去除效果。

应用案例中的北京长辛店给水厂在运行过程中已经发现较为严重的滤料流失和冲洗强度难以控制等问题,最后通过采取大量的运行管理措施才得以解决。

(2)浑浊度去除效果下降

活性炭对浑浊度去除能力十分有限,若炭砂滤池砂层厚度不够,且运行过程中出现了反冲洗问题,由于炭层的再生条件一般,砂层很容易被穿透。后续如果没有砂滤池或超滤膜等进一步去除浑浊度的设施,出水浑浊度很难得到保障。因此,不少工程运行实例表明砂滤池改造成炭砂滤池后,浑浊度的去除能力有所下降。

(3)活性炭吸附能力的提前饱和

由于炭砂滤池进水大部分为沉淀池出水,有机物含量较传统前置有砂滤池的炭池的进水有机物浓度高,其有机物的去除压力更大,炭砂滤池的活性炭滤料吸附能力较易提前饱和。若炭砂滤池前端无臭氧接触池工艺,则活性炭滤料吸附能力饱和速度更快。因此,通常炭砂滤池的活性炭更换周期会远低于一般财务计算期(5年),运行费用和制水成本都会较高。

2.2 设计参数优化

炭砂滤池使用过程中使用的问题,在设计过程中可以从以下几个方面进行优化,使炭砂滤池更有效地去除有机物和浑浊度,从而减少运行管理的难度。

(1)工艺流程

根据表1总结可知,炭砂滤池通常应用于混凝沉淀之后,通常有以下3种深度处理流程:1)臭氧+炭砂滤池;2)臭氧+炭砂滤池+超滤膜;3)单独的炭砂滤池。后续无超滤膜的炭砂滤池工艺,浑浊度仅靠炭砂滤池本身去除,容易造成浑浊度穿透。而炭砂滤池前端无臭氧接触池,活性炭再生性较差,容易吸附能力容易饱和。因此,应首先采用具有更高的浑浊度和有机物去除能力的工艺。

(2)技术参数

若最终因为条件限制,采用臭氧+炭砂滤池或者单独的炭砂滤池工艺,则浑浊度是炭砂滤池的首要控制指标。应尽可能保证炭砂滤池中石英砂的厚度>1 000 mm。反冲洗强度也应首先满足石英砂的冲洗要求,建议采用气水联合冲洗的反冲洗形式,水冲强度考虑约为55 m3/(h·m2)[约15 L/(s·m2)],并在实际的运行过程中调整和优化。

若工艺采用臭氧+炭砂滤池+超滤膜工艺,炭砂滤池首要目标污染物可以为有机物,砂层的厚度可以减小至500 mm,活性炭层的厚度可增加至1 000 mm以上。反冲洗强度可先满足活性炭的冲洗要求,并采用气水联合冲洗的反冲洗形式。水冲强度考虑为25 m3/(h·m2)[约7 L/(s·m2)]左右,还需密切关注活性炭的跑炭率及吸附能力。当原有老旧滤池深度不足时,炭层厚度至少需要满足6 min空床接触时间,需改造滤池的深度至少满足炭砂层反冲洗膨胀率为35%的要求。

由于当时经济条件限制,许多老旧滤池滤料层厚度仅为700 mm、承托层厚度仅为400 mm,原有的土建池体深度不能满足上述滤料厚度及反冲洗膨胀率要求。若水厂依旧采用炭砂滤池作为深度处理改造工艺,则需要对土建进行改造以增加滤池高度,或者在不影响城市供水安全情况下,重建新的炭砂滤池以保证炭砂滤池的深度要求。

03、沉淀池后端改造应用存在问题及解决方式

沉淀池后端改造炭池由于采用上向流的炭池形式,一般不需要水冲,反冲洗设备较为简单,且后续处理工艺为常规处理工艺中的砂滤池,因此,沉淀池后端改造炭池并不存在水冲强度、浑浊度处理能力等问题。工艺流程方面建议在沉淀池前端设置后臭氧接触池,以利于活性炭的再生。

由于后端用于炭池的改造,沉淀区长度会缩减,导致出水水质下降,确定采用此工艺前应做好现有沉淀池各区域浑浊度测定工作,以保证即使沉淀池长度减小,出水的浑浊度仍能达到1 NTU以下,使炭池中活性炭长时间保持吸附能力。

上向流炭池会有一定程度的跑炭现象,一般认为这与炭池的池体形式有关,但水厂经过长期经验总结,合理的运行方式可以有效减少跑炭现象。那么上向流炭池的跑炭现象可能与池体自身缺陷无关,而与炭滤料选择、炭面上水深度和上升流速等有关。

04、两种应用方式的对比

(1)两种工艺对于前端沉淀池的去除率都有较高的要求。一般要求沉淀池出水浑浊度在1 NTU以下,否则炭池吸附能力会过早饱和,如后续没有去除浑浊度的工艺,会导致出水水质浑浊度不满足水质标准要求。改造后,混凝剂投加种类、投加量都需要通过调试和长期运行经验确定,工艺对于水厂运行管理的要求较高。两种工艺的活性炭跑炭率都较高,但原因不同。炭砂滤池通常是由于设计的反冲洗强度太强引起,而沉淀池后端改造炭池的跑炭现象则可能与上向流炭池炭滤料选择、炭面上水深度和上升流速等因素有关。

(2)沉淀池后端改造炭池的反冲洗效果更好,有利于活性炭的再生,且其后设置的砂滤池对于浑浊度和生物截留都有较好的效果。因此,在后续没有膜处理工艺的情况下,沉淀池后端改造成炭池的深度处理工艺出水水质一般要好于炭砂滤池,且稳定性更高。

(3)沉淀池后端改造炭池存在较大的土建改造内容,因此,改造时间较长,需合理安排工期,以保证水厂的出水能力和城市的正常用水。而炭砂滤池的土建改造内容相对较少,工期短,对水厂生产的影响也较小。

05、工程实例

5.1 砂滤池改造为炭砂滤池

(1)项目概况及工艺流程

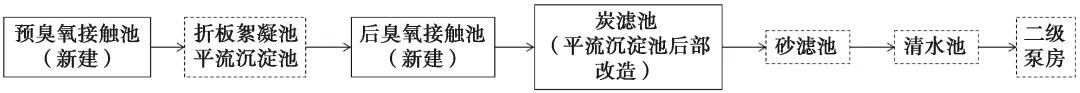

华东地区J水厂供水规模为30万m3/d,改造前采用常规处理工艺,可利用生产区域土地面积约为43 000 m2。改造后深度处理工艺流程如图1所示。第一部分工程费用约为12 000万元。

图1 J水厂深度处理工艺流程图

(2)进水水质

水厂水质总体良好,基本达到《地表水环境质量标准》(GB 3838—2002)中Ⅱ类水标准。其中高锰酸盐指数(CODMn)最高值为5.4 mg/L,最低值为1.4 mg/L,常年在1.4 mg/L左右。氨氮最高值为0.52 mg/L,最低值为未检出,常年在0.1 mg/L以下。浑浊度最高值为70 NTU,最低值为8 NTU,常年在30 NTU左右。

(3)设计参数

深度处理改造设置预臭氧接触池4座,臭氧投加量按0.5~1.0 mg/L调节,接触时间为4.2 min。

炭砂滤池2座,单座设计流量为15万m3/d,分12格,单格滤池面积为73.5 m2,滤速为7.8 m/s。上层为颗粒活性炭,厚度为900 mm;下层为石英砂,厚度为600 mm。单独气水反冲,气冲强度为14.5 L/(s·m2),冲洗时间为3 min,水冲强度为15 L/(s·m2),冲洗时间为3 min。

(4)改造结果及出水水质对比

水厂投入运行时间为半年左右,改造前后其出水水质对比如表2所示。

表2 J水厂改造前后出厂水水质

由表2可知,浑浊度及其他指标改造前后差别不大,CODMn下降明显,但主要是由于运行初期活性炭吸附能力强。此外,然不排除运行时间较短,水厂管理未完全适应新系统的可能,但炭砂滤池确实存在跑炭现象。

5.2 沉淀池后端改造为上向流炭池

(1)项目概况及工艺流程

华中地区X水厂供水规模为18万m3/d,可利用生产区域土地面积约为22 000 m2,其最终深度处理工艺流程如图2所示。第一部分工程费用约为5 000万元。

图2 X水厂深度处理工艺流程

(2)进水水质

水厂原水属于微污染水源,其中CODMn质量浓度最高值为8.00 mg/L,最低值为3.63 mg/L,常年在5.00 mg/L 左右。氨氮质量浓度最高值为2.56 mg/L,最低值为0.02 mg/L,常年在0.30 mg/L以下。浑浊度最高值为11.4 NTU,最低值为4.1 NTU,常年在10.0 NTU左右。

(3)设计参数

深度处理改造设置预臭氧接触池1座,臭氧投加量按1.0 mg/L调节,接触时间为2.8 min。

采用臭氧+上向流炭池+砂滤池深度处理工艺。将原沉淀池后部改造为活性炭池,共设置活性炭池3座,每座规模为6万m3/d,每座滤池分为4格,过滤面积约为55 m2,设计滤速为11.77 m/h,空床停留时间为12 min,活性炭滤料厚度为2.35 m。

反冲洗方式为单独气冲加单独水冲洗方式,气冲强度为15 L/(s·m2),水冲洗强度为7 L/(s·m2)。冲洗周期约为一周一次。

(4)改造结果及出水水质对比

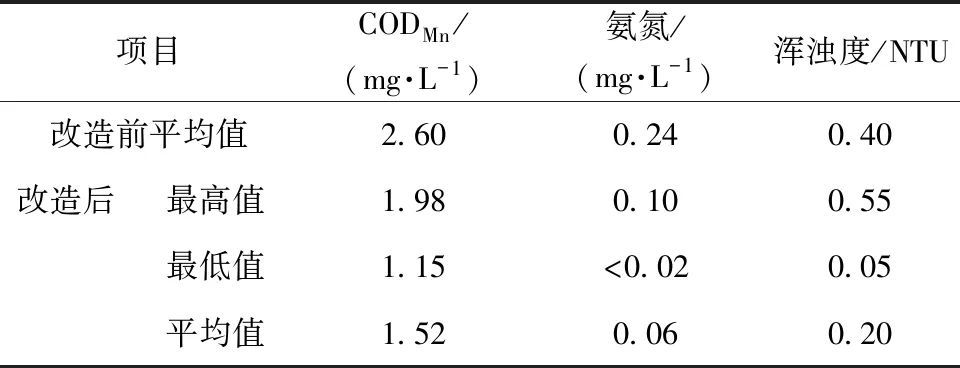

水厂投入运行时间为3年左右,随后更换水源,改造前后水源不变,期间其出水水质对比如表3所示。

表3 X水厂改造前后出厂水水质

由表3可知,CODMn和氨氮浓度下降明显,平均值下降幅度分别可达41.5%和75%,由于运行时间较长,可以排除初期活性炭吸附能力的原因。浑浊度也有显著减小,降幅可达0.35 NTU,改造后的平均值仅为改造前出厂水的1/2。

06、结论

(1)砂滤池改造成下向流炭砂滤池和将沉淀池后端改造成上向流炭池是现今土地紧张的水厂臭氧+生物活性炭深度处理改造的最常用手段。目前炭砂滤池改造工程案例较多,而沉淀池后端改造炭池工程案例较少。

(2)炭砂滤池改造存在冲洗强度难以控制、浑浊度去除效果下降等问题,而沉淀池后端改造炭池则不存在这种问题。

(3)前端沉淀池浑浊度控制不佳,或者无臭氧接触池,两者均会发生活性炭过早饱和现象,因此,建议在上游增加臭氧接触池。两者都存在跑炭问题,但原因不同。

(4)炭砂滤池应根据下游流程是否存在超滤膜设施,确定炭层和砂层的厚度及反冲洗水冲强度。

(5)沉淀池后端改造炭池的深度处理出水水质一般要优于炭砂滤池,且稳定性更高。但沉淀池后端改造炭池土建工程量较大,改造时间长,需合理安排工期以保证水厂的正常生产。

推荐参考

本文原标题为《用地紧张给水厂深度处理工艺改造案例》,发表在《净水技术》2023年第4期“城镇给排水工程设计案例专栏”,有删减,欢迎水业学者、科研与技术人员参考引用,文献引用格式如下:

蒋才芳.用地紧张给水厂深度处理工艺改造案例[J].净水技术,2023,42(4):176-180,196.

JIANG C F.Reconstruction case of advanced treatment for a WTP with limited land use[J].Water Purification Technology,2023,42(4):176-180,196.