市政污泥制备蓄水陶土工业化生产技术与工艺

污泥是在污水处理过程中产生的半固态或固态物质(不包括栅渣、浮渣和沉砂),浓缩并汇集了污水中30%~50%的污染物及有机物,具有“污染”“资源”双重属性。据统计,我国每日总污水处理规模超过两亿立方米,污泥年排放量已达6000万吨,约占全球总污水处理规模的1/5,预计2025年我国市政污泥年产量将突破9000万吨。污泥具有含水率高(可高达99%以上),有机物含量高的特性,对污泥进行减量化、稳定化、无害化、资源化处理处置,是开展污染防治攻坚战的重要任务,也是未来污水处理行业减污降碳的发展方向。而现有的主流污泥处理处置技术存在明显的短板和弊端:(1)污泥堆肥已经明令禁止;(2)污泥制备免烧砖和建材在无害化处置和经济成本方面得不到有效的技术解决;(3)干化焚烧成为目前常用的方法,但干化焚烧能耗高、投资大、资源化低,同时温度难以控制,容易产生二噁英,且重金属得不到控制,剩余灰烬还需要填埋。因此市政污泥处理处置已经成为城市的难点、痛点,亟待有效的新技术给予解决。

相比传统的污泥处置技术,污泥制备蓄水陶土生产技术和工艺将污泥无害化处置和资源化利用结合起来,在生产过程中,底泥中的有机物被充分转化为热值,烟气通过循环热量也得到有效回收,充分节能降耗。在整个处理过程中重金属得到有效物理结晶固化,由于采用专用技术,物料在炉膛内实现稳态燃烧,温度场均匀,避免了二噁英等大气污染物的产生,直接形成了高附加值的新型蓄水材料产品,有效解决了污泥的无害化处置和污泥资源化出路问题。本研究以污泥、秸秆为主要原料,添加少量功能性外加剂,经配料成型、高温烧结制备的蓄水陶土,可广泛应用于海绵城市、水环境治理、生态绿化等行业。

01 制备技术

蓄水陶土制备的核心技术和工艺包括:(1)高含水状态下直接成型技术,实现污泥含水率达60%时掺量达到70%;(2)基于重金属高效固化与功能设计的组分调控技术,通过功能组分和烧结工艺控制,实现重金属在蓄水材料中高效固化;(3)模块化静态烧结技术,有效保障蓄水材料孔隙连通;(4)系列化的应用技术,实现蓄水材料的长效、功能化应用。具体的工艺流程如图1所示。

本文所述蓄水陶土制备技术区别于其它技术的特点是:(1)在工艺方面,区别于传统污泥干化制备建材技术,该项目无需对污泥进行干燥,而是直接成型、余热干燥、静态烧结,不仅工艺流程简单,而且成本低、能耗低;(2)在产品方面,区别于传统建材,蓄水材料具有快速吸水、高效净水、大量储水、缓慢释水等特点。

02 蓄水陶土性能分析

蓄水陶土的制备采用专用网袋窑设计与工况原理,利用污泥中含有大量的有机物,其中SiO2和Al2O3等成陶的组分含量较高的特性,采用两段式加温,400-500℃下有机质热解气化在材料内部形成大量内孔结构,随着温度的进一步升高,在高于900℃时,材料内专有配方的无机发泡剂开始反应,气体溢出时形成大量的介孔,如图2所示,内部孔隙结构进一步丰富,内部丰富的孔隙结构使其具备良好的吸水性能。

如图3所示,蓄水陶土的吸水率达93.2%,每立方米可吸水400~500kg,综合蓄水率最高可达110%。主要是因为连通孔为水分子的进入提供了桥梁,水分子通过连通孔进入大孔后,通过毛细孔向介孔及微孔渗透。进入孔隙结构里面的水分,与晶格间的O原子相结合,产生不同的表面羟基吸附位点,再加上多孔材料内部不同金属与氧原子的结合,使得多孔材料显现为电负性,材料亲水性能增强。

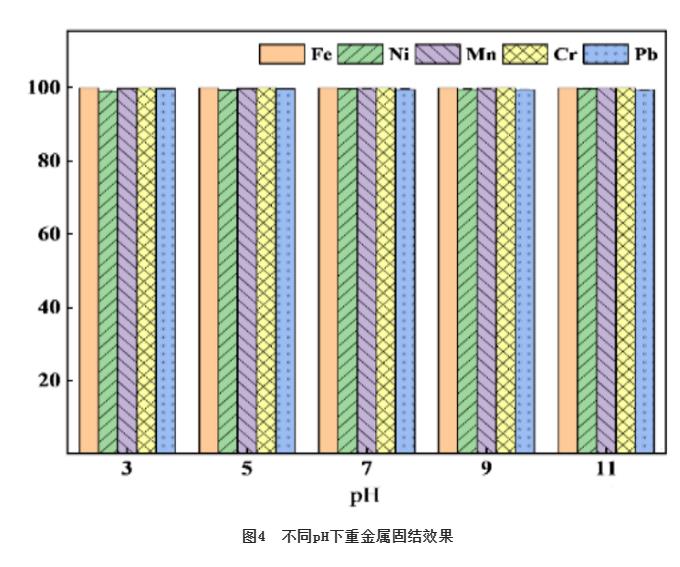

此外,蓄水陶土中介孔结构的存在,使得表面羟基吸附位点增多,表面羟基与水分子间易形成氢键,氢键具有可逆性,进而使得蓄水陶土具备更好的吸、释水能力。在对材料进行晶相分析时发现,材料中的主要晶相为石英、莫来石、钙长石、赤铁矿和尖晶石相。通过金属与铁原子结合的尖晶石相,实现可以重金属固化,达到重金属溶出率几乎为零的效果。如图4所示,蓄水陶土制备过程中污泥原料中所含的重金属结晶率在99%以上。经检测分析发现,蓄水陶土无论使用在酸性还是碱性土壤中,又或是不同温度条件下,几乎没有任何重金属溶出物产生。

03 技术对比

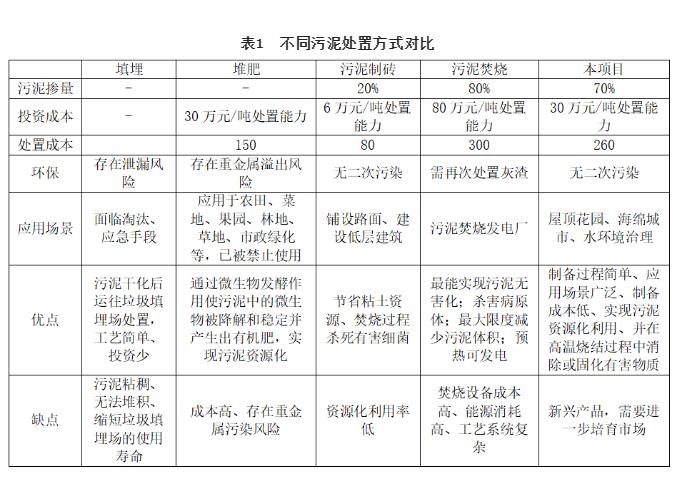

目前国内外同类技术包括污泥焚烧发电、污泥制陶粒、污泥制砖等,具体对比如表1所示。从对比结果来看,本文以污泥、秸秆为主要原料,添加少量功能性外加剂,经配料成型、高温烧结生产,制备过程简单、制备周期短、制备过程耗能低且污泥含水率达60%时掺量达到70%、烧制设备为可移动式一体化设备、建成和运转投资低,且制备过程对环境无污染。

目前国内外同类技术包括污泥焚烧发电、污泥制陶粒、污泥制砖等,具体对比如表1所示。从对比结果来看,本文以污泥、秸秆为主要原料,添加少量功能性外加剂,经配料成型、高温烧结生产,制备过程简单、制备周期短、制备过程耗能低且污泥含水率达60%时掺量达到70%、烧制设备为可移动式一体化设备、建成和运转投资低,且制备过程对环境无污染。

本文采用的污泥处置方式与污泥制砖技术相比,污泥掺量更大、产品制备过程更简单、处理周期短、设备所占土地面积较小且为可移动式一体式设备、投资较低、产品使用范围更广,产品附加值更高;相比于焚烧发电,处理和制备过程简单、制备周期短、制备系统简单、技术要求相对较低、建成和运营成本更低、本项目一体式烧成设备占地面积小且可移动,且耗能较低;相比于污泥堆肥,制备过程无污染、设备灵活且占地面积小、制备过程简单且易于控制、产品附加值更高。

04 结论

为高效实现市政污泥处理处置的无害化、资源化安全利用,本文研究了以污泥、秸秆为主要原料制备蓄水陶土的关键技术,得出以下结论:(1)污泥制备的蓄水陶土体积孔隙率可以达到80%,吸水率达93.2%,每立方米可吸水400~500kg,综合蓄水率最高可达110%。(2)通过金属与铁原子结合的尖晶石相可以实现蓄水陶土的污泥原料中重金属的固化,所含的重金属结晶率在99%以上。(3)本文所述蓄水陶土的制备过程简单、制备周期短、制备过程耗能低且污泥含水率达60%时掺量达到70%,烧制设备为可移动式一体化设备,建成和运转投资低,且制备过程对环境无污染。