节约用地64% 老旧水厂不断水集约化改扩建

导 读:许多老旧水厂的净水设施老化,面临更新换代和水质提升的需求。某大型水厂位于中心城区,用地紧张,但需要在原址不断水改扩建。该案例对水处理构筑物进行了集约化创新设计。由于城市土地资源紧张,价格高昂,在提升水厂出水水质的同时,如何使得水处理设施更加节地,更加高效是非常有益的。通过水处理构筑物的集约化创新设计,“先拆后建、分步开展”的施工方案,全过程BIM的应用,很好地解决了这一问题。该工程可以节约用地高达64%,为水厂不断水高度集约化改扩建提供了良好的示范作用。

引用本文:宁运芳,刘柱,陈学水,等. 大型老旧水厂不断水集约化重建技术与实践[J]. 给水排水,2022,48(9):1-6.

01、工程概况

某水厂占地5.6万 m²,始建于1961年,是该城市建设最早的水厂,最初供水能力0.25万 m³/d,经多次改扩建之后,形成现状35万 m³/d供水规模。

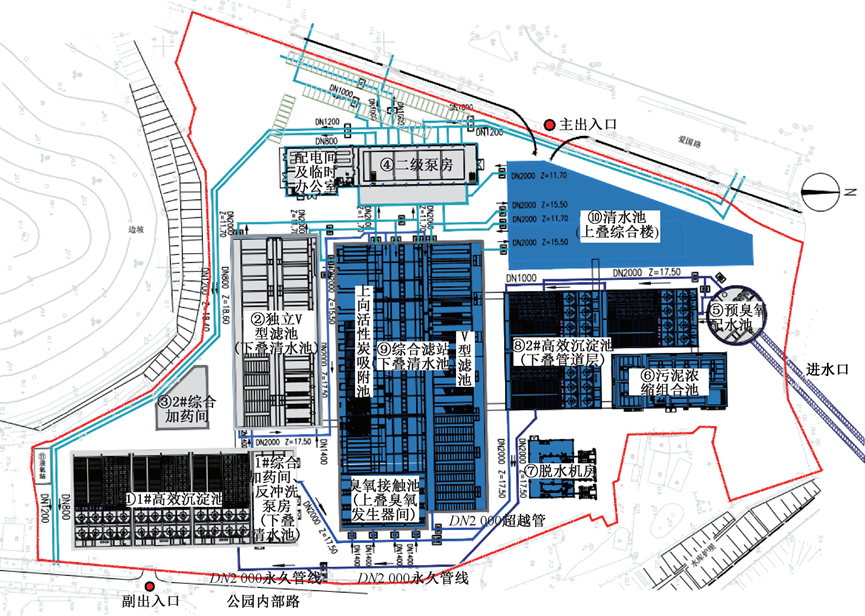

水厂改造前处理构筑物主要包含格栅井、预臭氧接触池、沉淀池、滤池、清水池、送水泵房等,平面布置如图1所示。改造前水厂工艺为混凝沉淀-过滤-消毒的常规处理工艺,即深圳水库原水→格栅间→反应沉淀池→滤池→清水池→泵房→供水。

图1 水厂改造前平面布置(红线范围,占地5.6万 m²)

存在问题:

水质问题,原水存在藻类、嗅味的问题,现状采用混凝沉淀过滤的常规处理工艺,无深度处理设施,出厂水质无法达到直饮水的标准;

水厂布局问题,水厂是深圳最早的水厂,在数次改扩建过程中,受不间断供水和用地限制,水厂布局较为凌乱,净水流程多次折返,管线复杂,不利节能和管理。5座清水池,池底标高不统一,且分散布置,因此清水池工作负荷不一致,存在消毒效果不稳定的水质风险;

生产设施老化问题,水厂建成运行时间较久,在生产设施方面普遍存在设施和设备老化等问题;

无排泥水处理和污泥处理系统,不符合当地环保部门要求。

02工程项目目标

2.1 水量目标

水厂现状常规处理规模35万 m³/d(经核定合理产水能力为33万 m³/d),采用常规处理工艺。本次水厂扩能改造工程规模60万 m³/d,包括新建60万 m³/d取水口及取水管、常规处理及深度处理工艺,同步建设同规模的污泥处理设施。水厂改扩建过程中需保证30万 m³/d水量的不间断供应。

2.2 水质目标

本工程出水水质在符合《生活饮用水卫生标准》(GB 5749-2006,以下简称国标)的基础上,同时需满足深圳市《生活饮用水水质标准》(DB 4403/T60-2020,以下简称深圳地标)的水质要求。深圳地标与国标相比,增加了10项指标,提升了52项指标(含消毒剂);附录由原来的28项增加到45项;考核方法上提升了出厂水和管网水合格率要求,增加了嗅味物质和消毒副产物的检测,重点关注龙头水水质(见表1)。

表1 深圳地标在国标基础上的优化指标

2.3 排泥水处理目标

(1)排泥水经浓缩脱水处理后,上清液SS≤70mg/L,达到《广东省水污染物排放限值》(DB 44/26-2001)中第二时段一级标准要求,达标排放。

(2)近期浓缩污泥经脱水后泥饼含固率≥25%,预留低温干化设施,远期经污泥干化处理后泥饼含固率≥50%,泥饼外运填埋。

03不断水重建过程难点分析

3.1 项目占地

小水厂总用地面积5.6万 m²,对于60万 m³/d“常规-深度-污泥处理”的水厂而言,单位用地面积仅为0.094 m²/(m³·d),用地仅为国家给水工程建设用地指标的36%[用地指标参考国家标准《城市给水工程项目建设标准》(建标[2009]64号)],是国内高度集约大型深度处理水厂。

3.2 对老水厂原拆原建、边运行边拆除和建设

水厂是区域主力给水水厂,承担着供水安全的重任,在施工用地极其受限情况下,需要将原厂址35万 m³/d规模的常规处理工艺的构筑物拆除并新建60万 m³/d深度处理设施,且项目拆建全过程需满足30万 m³/d的连续供水规模,过程水量、水质安全保障和施工组织难度高。

3.3 管线保护和切换难

始建于1961年的水厂经过多次改造后地下管线错综复杂,许多管线和基础设施老化。本次施工改造期间如何保障运营管道不受损坏,在施工过程中确保现状30万 m³/d连续安全供水是难点。

04重建方案及措施

4.1 针对项目占地小——多重集约化创新

针对建设用地面积过小,采用多重集约化创新,通过“高效处理型节地”“池体叠合型节地”“构筑物组合型节地”等方式实现供水集约化,采用预臭氧配水池、深度处理综合池、污泥处理综合池等组合池型,节约利用土地,保障工程顺利实施。

“高效处理型节地”为采用高负荷、高效率的水处理工艺,如采用高效沉淀池、上向流活性炭吸附池。

“池体叠合型节地”为V型滤池下叠清水池、综合净水车间下叠清水池、高效沉淀池下叠管廊、综合楼下叠清水池。

“构筑物组合型节地”为综合净水车间组合了砂滤池、上向流活性炭吸附池、臭氧接触池、臭氧发生器间、清水池,污泥处理综合池组合了预浓缩池、浓缩池、平衡池、污泥进料泵房、回收池。

4.2 针对老水厂原拆原建、不断水重建——拆建结合

作为区域主力给水厂,承担着供水安全的重任,水厂在扩能改造过程需保证30万 m³/d供水规模。本工程创新的提出了“拆单体建流程”的改造思路及“先拆后建、分步开展”的施工步骤:在一阶段拆除对水厂生产无影响的设施,集中建设30万 m³/d常规处理制水流程。一阶段通水后完成老水厂与一阶段建成后的供水切换。切换完成进行二阶段建设,将现状剩余设施拆除并新建30万 m³/d常规处理、60万 m³/d深度处理及60万 m³/d污泥处理设施,在保障施工全过程30万 m³/d供水的前提下最终完成改造工程。

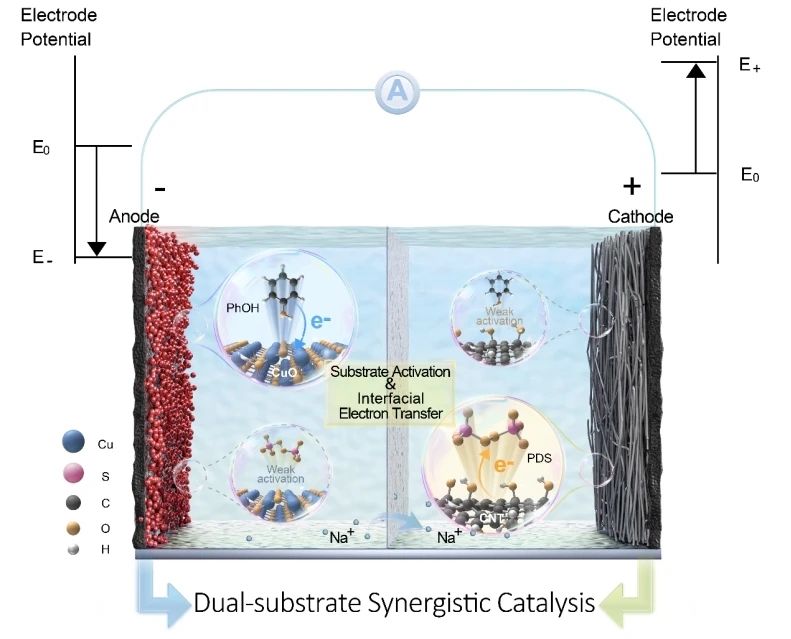

(1)一阶段。第一阶段的平面布置如图2所示,主要工程内容包括:在拆除厂区南侧凤凰山庄、清水池、综合楼、回收水池、臭氧接触池等设施后,新建1#高效沉淀池、V型滤池、1#综合加药间及反冲洗泵房,在厂区西南侧新建配电间及控制室,新建二级泵房及吸水井,最后新建2#综合加药间。在厂区北侧新建预臭氧配水池,在东北侧深圳水库新建60万 m³/d取水口及2根DN2 200原水管线采用顶管方式进入预臭氧配水池。

备注:—□—□—:一、二阶段分界线

图2 一阶段平面布置

一阶段施工期间,使用老厂的水处理设施,保障30万 m³/d的供水能力。即:深圳水库原水→格栅间→网格反应沉淀池→滤池→清水池→泵房→供水。一阶段建成后,通过开关不同管道阀门和连接管道,完成新旧水厂出水管道切换。

一阶段建成后的工艺流程为水库原水→预臭氧配水池→1#高效沉淀池→独立V型滤池→下叠清水池,再通过二级泵房输送至市政供水管网。

(2)二阶段。二阶段施工期间使用一阶段新建的30万 m³/d规模的水处理构筑物保障供水。

第二阶段重建后平面布置如图3所示,主要工程内容包括:拆除原厂格栅间、沉淀池、滤池、清水池、送水泵房及其他附属构筑物,新建清水池上叠综合楼,新建综合净水车间,新建污泥浓缩组合池,新建2#高效沉淀池,最后新建1座脱水机房及机修仓库。

备注:浅灰色背景为一阶段构筑物及附属,浅蓝色背景为二阶段构筑物及附属

图3 二阶段重建后平面布置

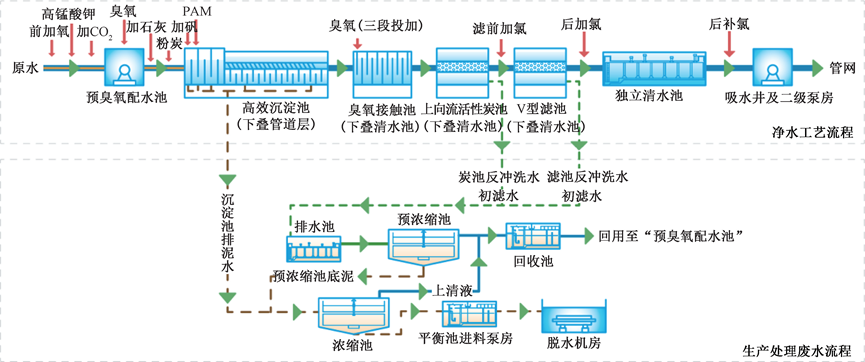

二阶段建成后调整管网连接,1#高效沉淀池出水切换进入臭氧接触池,随后进入活性炭吸附池,再进入1#V型滤池,进入清水池,通过二级泵房接入市政供水管网,将一阶段处理设施接入二阶段深度水处理系统,完成一阶段30万 m³/d常规处理向60万 m³/d深度处理转换。水厂重建完成后的工艺流程如图4所示。重建全部完成后的工艺流程为原水→预臭氧配水池→1#、2#高效沉淀池→臭氧接触池→向上流活性炭吸附池→1#、2#V型滤池→下叠清水池并通过二级泵房输送至市政供水管网。

图4 二阶段重建后工艺流程

4.3 针对不断水重建及管线保护和切换难题——BIM全过程应用,智能建造

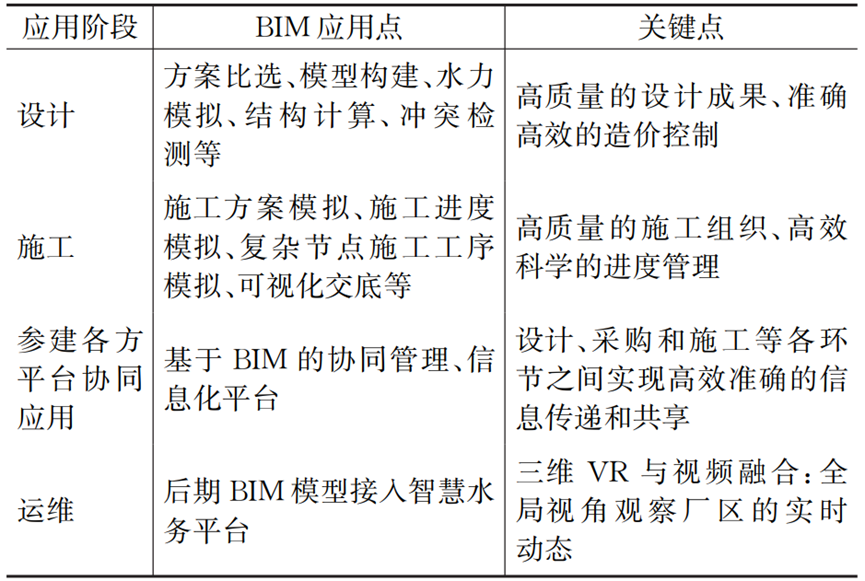

采用BIM和数字孪生技术,将其贯穿工程设计、施工、运维全生命周期。对占地如此小,施工场地如此局限,不影响现状生产设施的正常运行等诸多限制条件下,有效的使用BIM进行解决,在本项目中主要的BIM应用如表2所示。

表2 BIM全过程应用

在设计阶段,开展多专业三维数字协同设计,有效解决跨专业交叉设计协同难题。运用BIM技术可视化数据集成的特点,进行多专业模型整合、模拟应用阶段BIM应用点关键点设计方案比选、模型构建、水力模拟、结构计算、冲突检测等高质量的设计成果、准确高效的造价控制施工施工方案模拟、施工进度模拟、复杂节点施工工序模拟、可视化交底等高质量的施工组织、高效科学的进度管理参建各方平台协同应用基于BIM的协同管理、信息化平台设计、采购和施工等各环节之间实现高效准确的信息传递和共享运维后期BIM模型接入智慧水务平台三维VR与视频融合:全局视角观察厂区的实时动态分析、三维技术交底、可视化项目管理等。提升项目建设过程的管控效率和水平,为整体工程的综合效益带来增值,实现基于BIM技术的数字化交付。通过BIM多模型耦合,实现设施设备空间分析与碰撞问题自动识别,解决作业面衔接误差问题。

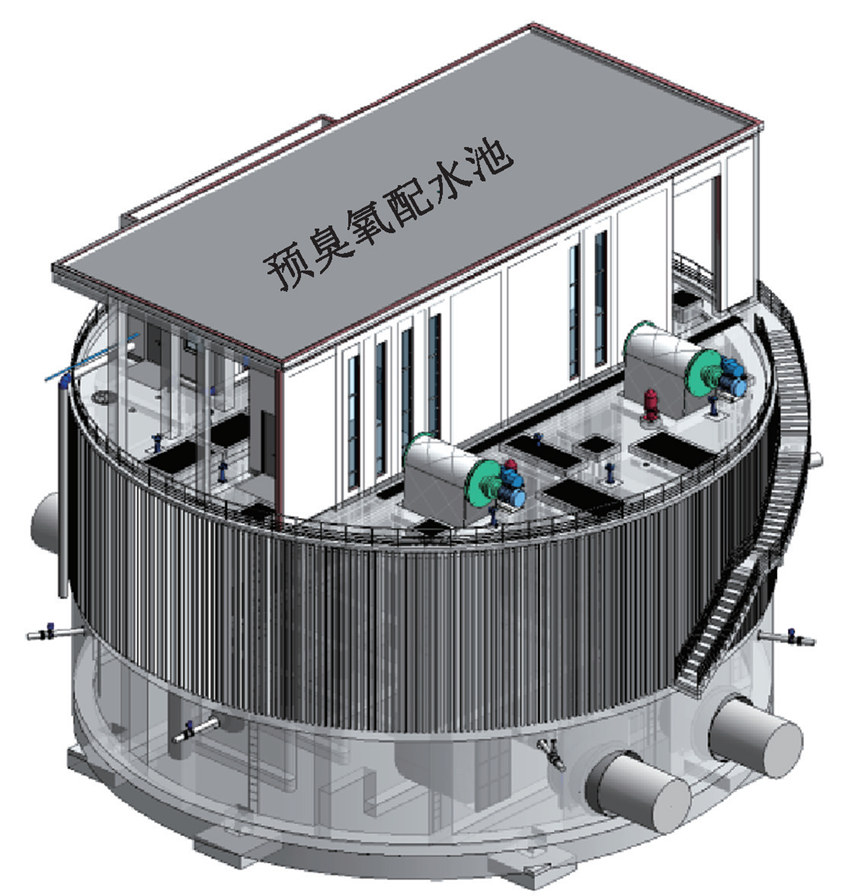

各构筑物单体各专业单独建模,完成后进行单体合模及总图合模(图5为预臭氧配水池三维数字信息模型)。通过掌上模型二维码,让各项目参与人员能通过手机快速访问模型,便于人员对单体进行快速了解。

图5 预臭氧配水池三维数字信息模型

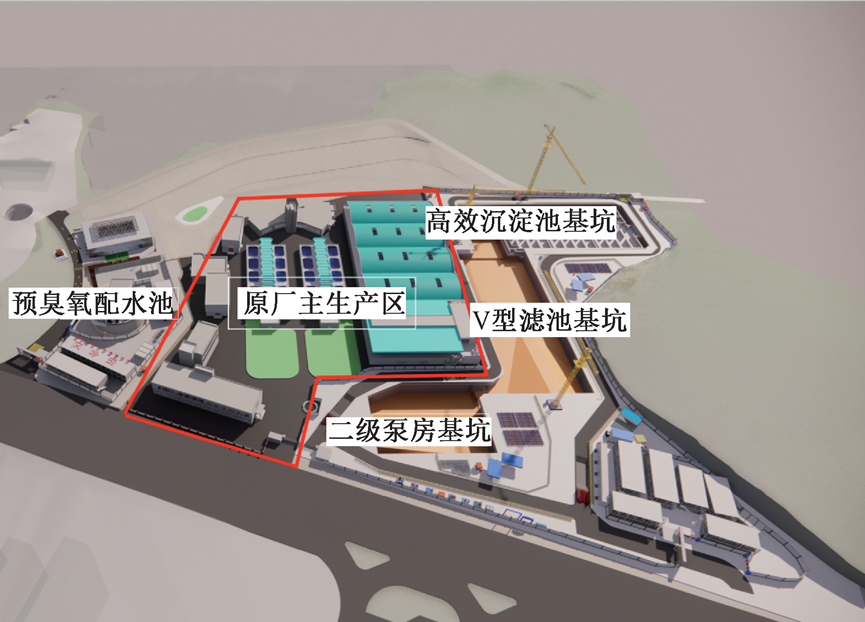

在施工阶段,通过结构、设备、管路等三维模型对施工进度、设备安装顺序和滤料摊铺方案等进行模拟,合理分布工区与进度安排,有效解决整个施工组织复杂难题。搭建项目部及施工临时设施三维模型,验证道路、堆场、生产用房等布局的合理性(如图6所示)。

图6 三维数字施工场地布置

通过模型与动画相结合的方式,将施工方案的施工过程表达出来,模拟现场施工作业中的实际工序,提前发现工序排布的不合理位置,各工序的衔接问题,提前预见,提前规划,提前解决,避免返工。将进度计划与轻量化模型进行挂接,基于手机APP采集到现场数据,实际进度与计划进度做对比,直观的查看进度偏差,并及时采取相应措施。基于BIM模型打造精细化数字孪生水厂,为实现运营期三维可视化运维奠定基础。

05实施过程中的问题和相应措施

5.1 应对施工场地紧凑,施工组织难的措施

应用BIM三维模拟现场施工,根据不同施工阶段和需求动态调整施工场地布置和组织方案,对设备、材料、作业面合理进行空间转换。科学组织基坑支护及土石方、桩基工程、主体结构、装饰装修、水处理设备安装及调试,优化施工流程,尽量利用一切工作面,实行平面流水交叉作业,使各项工作有序地交叉进行,在空间上不同作业层可以有效穿插施工,最终实现计划目标。

5.2 深基坑毗邻水坝和高边坡,地下水位高

基坑施工采用双排钻孔灌注桩+高压旋喷桩的方式加强支护,通过高压旋喷桩形成止水帷幕隔断外部水源,同时采用自动监测系统全天候监测基坑、高边坡及坝体,确保安全。采用双排钻孔灌注桩+高压旋喷桩有以下几个优点:

具有刚度较大,基坑稳定性高;

对周边环境影响较小;

基坑平面布置灵活,降低施工难度,缩短工期;

增大场地作业空间,较好地解决材料堆放难、交通运输难的问题;

增大基坑内工作空间,保障施工安全。

5.3 施工期间供水安全保障措施

应用BIM三维模拟现状水厂的管线,并根据施工基坑与周边管线、构筑物的关系,梳理出基坑施工过程中的所有风险点,并针对性的提供相关措施。对于需要水厂运营单位协助的风险点解决方案,加强与其的沟通协调,实施方案的确定和施工过程全程参与。对于每项涉及供水安全保障的施工方案均需提前做试验和施工演练,并根据试验和演练结果优化实施方案。

06结 语

项目通过水处理构筑物的集约化创新设计(即通过“高效处理型节地”“池体叠合型节地”“构筑物组合型节地”等方式实现供水集约化),通过“拆单体建流程”的改造思路及“先拆后建、分步开展”的施工方案实现水厂原址重建过程中对区域居民的连续供水保障,通过智能建造,BIM全过程应用有效解决整体施工组织复杂难题。该工程可以节约用地高达64%,为同类老旧水厂高度集约化改扩建提供了良好的示范作用。