改良ICEAS+MBBR工艺如何挖掘处理能力

随着污水处理厂出水水质的要求不断提高,特部分重点流域和区域已经将污水处理厂出水由《城镇污水处理厂污染物排放标准》(GB 18918—2002)的一级A标准提升至《地表水环境质量标准》(GB 3838—2002)准IV类甚至准III类排放标准(部分指标达IV类或III类标准)。如北京市2012年要求新建污水厂A标准中将总氮(TN)出水限值由15 mg/L提升至10 mg/L,总磷(TP)提升至0.2 mg/L。2015年—2018年,天津市、巢湖流域、四川省、浙江省、太湖流域也分别将TN出水限值提升至10 mg/L,同时TP出水限值提升至0.3 mg/L。显然,污水处理厂高标准排放已成为大势所趋。老旧城镇污水处理厂处理水量不断增加,远超出设计水量,成为污水处理厂实际提标改造过程中所遇到的常态问题。由于规划及设计等原因,厂内预留用地面积有限,且近期征地困难,导致短期内难以对污水处理厂进行扩容等。

云南某污水处理厂设计处理规模为3.00万m3/d,其生化处理工艺采用间歇式循环延时曝气活性污泥法(ICEAS),深度处理采用高效沉淀池和V型滤池工艺。根据环保要求需要进行提标改造,出水部分水质指标由现状一级A排放标准提标至IV类排放标准。同时,现状污水处理厂实际进水量远超设计水量,污水无法及时处理,需要同时提高污水处理厂的处理规模。但由于现状用地有限,无法新建大量建构筑物,只能在原有工艺基础上进行挖潜改造,实现水质水量双提升,实现高标准排放。改造后的工艺处理日均水量可提高17%,部分出水水质可由一级A标准提高至IV类标准,提标工程仅新增占地面积为84 m2的碳源加药间,新增运营成本为0.22元/m3,改造后单位经营成本为1.05元/m3。

01、污水处理厂运行现状

云南某污水处理厂工艺流程如图1所示,现状设计进出水标准如表1所示。

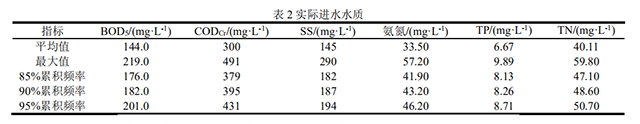

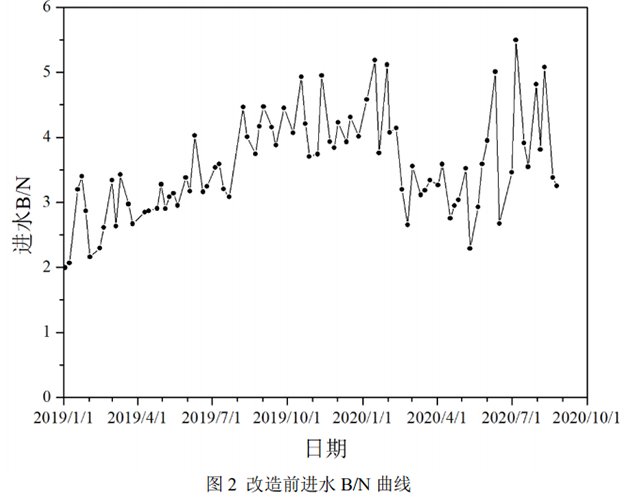

2019年—2020年,该污水处理厂日均进水量为2.71万m3/d,雨季最大日处理量为4.54万m3/d,旱季时达到3.40万m3/d。同时,污水厂实际平均进水水质部分指标已超过设计值,其实际进水水质如表2所示,进水B/N曲线如图所示。污水厂长期处于满负荷甚至超负荷运行状态。

现状厂区内共有ICEAS反应池4座,每座尺寸为50.0 m×20.0 m×5.0 m,有效水深为4.5 m。其中预反应区和主反应区池容为675 m3和3 825 m3。实际运行周期为4.0 h,其中曝气2.0 h,沉淀1.0 h,滗水1.0 h。MLSS含量为3 000~5 000 mg/L,水力停留时间(HRT)为14.10 h,污泥停留时间(SRT)为24.3 d,设计气水比为7.68:1,污泥负荷为0.22 kg BOD5/(kg MLSS·d)。

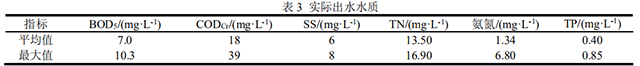

现状出水水质基本能达到一级A排放标准,出水水质如表3所示,但出水TN仍存在超标风险,主要原因为:①原设计进水水质较实际进水水质低,例如85%累积频率下,进水BOD5浓度超过设计水质的46.7%,氨氮和TN超标更为严重,但进水B/N平均值为3.5,碳源不足;②原ICEAS工艺主要针对CODCr和氨氮的去除,无单独缺氧区,反硝化效果有限,无法有效去除TN;③现状曝气器及鼓风机老化严重,故障频发,无法稳定满足污水厂正常运行需要。部分指标执行IV类排放标准后(即CODCr限值为30 mg/L,BOD5限值为6 mg/L,氨氮限值为1.5 mg/L,TN限值为15 mg/L,SS限值为10 mg/L,TP限值为0.3 mg/L),CODCr、TN、氨氮及TP等指标超标风险严重。

由于现状厂区占地面积紧张,基本无预留用地进行提标及扩容工程建设。其TP可以通过增大除磷剂加药量、强化深度处理达到新排放标准[7],但TN和氨氮只能通过生化工艺挖潜改造进行处理,方可实现处理水量和出水水质双提升,实现高标准排放。

02、改造方案

2.1ICEAS工艺改造方案

传统ICEAS工艺主要在SBR反应器的进水端增加一个预反应区,可以实现在一个反应池中连续进水、生物氧化、硝化、反硝化、固液分离等过程。ICEAS由于其占地面积小、控制方便、不受水质和水量大范围波动带来的影响,在城镇污水厂、食品生产废水处理以及制药废水处理中取得广泛应用。但由于其运行模式及工艺特性所限,其处理效果较差,仅能满足一级A排放标准,对于高标准排放要求,需要对其进行挖潜改造。

目前,对ICEAS工艺进行挖潜改造的路线包括投加生物填料从而提高其处理能力,如朱云鹏等通过在主反应区中投加MBBR填料,其出水可以达到一级A排放标准。段存礼等也采用类似的方法在实践中取得成功。在好氧区增加MBBR填料可以提高CODCr和氨氮等的去除效果,但对TN去除效果有限。主要是因为ICEAS只能通过沉淀阶段进行反硝化脱氮,无硝化液回流和污泥回流,脱氮效果有限。其余改造路线则是通过调控各阶段的停留时间等工艺参数进行ICEAS工艺优化,脱氮能力同样有限。

为提高现状生化池碳化、硝化以及脱氮能力,马华敏等采用缺氧-好氧两级MBBR处理工艺对低温生活污水进行处理,在提高CODCr和氨氮等处理效果的同时取得了较好的脱氮效果。Husham等研究也发现两级MBBR处理工艺其好氧区氨氮去除率可达到97.89%,缺氧区反硝化率可达到66.76%,甚至发现在缺氧区出现了缺氧氨氮氧化反应,去除率为45.74%。缺氧-好氧两级MBBR工艺主要适用于对现有污水厂进行挖潜改造,目前处于小试及中试研究较多,工程案例报道较少。

按照进水水质(CODCr含量为400 mg/L,BOD5含量为180.0 mg/L,TN含量为60.00 mg/L,氨氮含量为55.00 mg/L)和超设计规模20%的水量,对现状生化池进行复核,为达到去除BOD5的目标,所需曝气区池容为27 700 m3,远大于现状主反应区池容(15 300 m3),氨氮能够达到1.5 mg/L的排放标准,但总氮去除效果有限。本工程结合上述研究成果,将现状ICEAS改造为“改良ICEAS+MBBR”工艺,将ICEAS分割为缺氧段和主反应区,分别投加MBBR填料,充分挖潜现状生化池的处理能力,同时提高其出水水质。

2.2中试试验效果

实际工程改造前,采用中试试验验证技术可行性。中试采用按现状生化池同比缩小后的一体化中试试验装置进行试验,设备尺寸为长×宽×高为6.5 m×2.0 m×3.0 m,有效水深为2.5 m,有效池容为32.5 m3,处理量为72 m3/d。将生化池分为预反应区、缺氧区和主反应区,各区池容比为0.125:0.400:1.000。

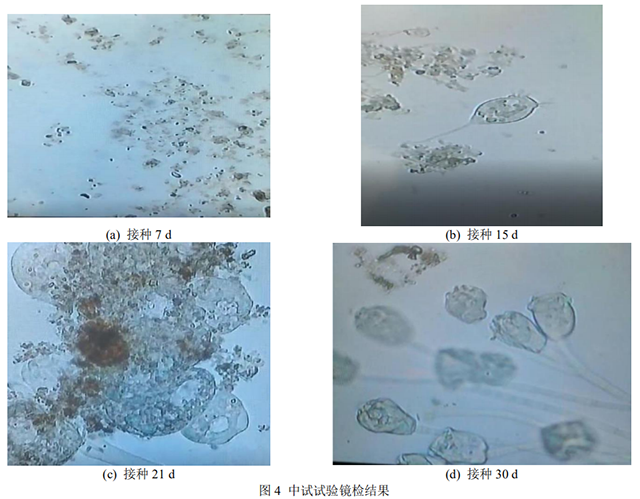

中试分为两阶段进行,第一阶段为污泥的接种及填料挂膜阶段。中试试验采用实际污水厂生化池污泥进行接种,减少污泥培养周期,在缺氧区和主反应区均投加MBBR填料。挂膜阶段,进水采用间歇进水,随挂膜情况逐渐提高进水比例。结果表明,中试15 d后MBBR填料可以初步挂膜,填料表面出现少量轮虫和钟虫,30 d后MBBR填料表面出现大量微生物,镜检发现大量累枝虫,生物相较好。其镜检照片如图4所示。

第二阶段验证改造工艺处理能力,中试设备运行参数如下:HRT为11.00 h,进水流量为3 m3/h,连续进水间歇出水,反应周期为4.0 h,即曝气、搅拌及回流共130 min,沉淀50 min,出水60 min。污泥质量浓度为3~5 g/L,内回流比为100%~300%,外回流比为50%~100%,缺氧区和主反应区MBBR填料投加量分别为相应反应区池容的0.25和0.30。

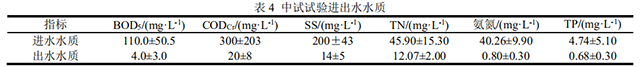

中试进出水水质如表4所示。结果表明,在最高进水水质条件下(CODCr含量为500 mg/L,TN含量为60.00 mg/L,氨氮含量为50.00 mg/L,TP含量为6.00 mg/L),部分出水水质指标仍然可以稳定达到IV类水标准(TP、SS除外)。中试试验验证了通过投加悬浮填料可显著提高单位池容的处理负荷,MBBR工艺可解决现有污水处理厂池容不足的实际问题。通过增设回流比及内回流比可提高脱氮除磷效率,出水部分指标稳定达到Ⅳ类水标准,工艺可行。

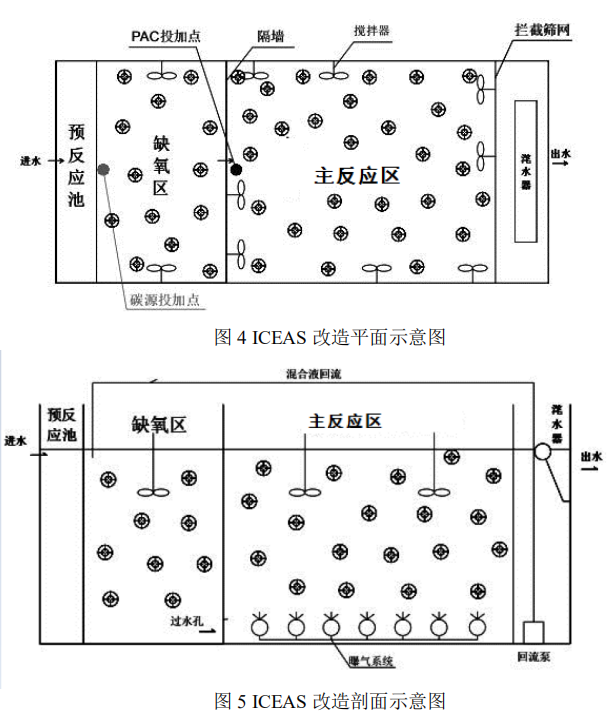

03、工程设计

本工程改造中保留现有预反应池;在缺氧区进水端设置碳源投加点,池内设置搅拌器,投加缺氧MBBR填料,强化反硝化效果;在主反应区投加好氧MBBR填料,强化有机物氧化和氨的硝化作用;在主反应区末端设置混合液回流系统,促进缺氧区反硝化脱氮;在主反应区前端设置PAC加药点,加强化学除磷;同步更换曝气器和鼓风机等设备。具体ICEAS改造平面及剖面如图4和图5所示。

设计将主反应池划分为缺氧区和主反应区,池容比取0.400:1.000。根据设计进水水量和水质(CODCr含量为400 mg/L,BOD5含量为180.0 mg/L,TN含量为60.00 mg/L,氨氮含量为55.00 mg/L),反算各区分别被活性污泥和填料去除的污染物的量。

生化池单池TN去除量为405 kg TN/d,按照划分后的缺氧区容积和利用率,理论缺氧区TN去除量为203 kg TN/d,剩余需要填料去除TN的量为202 kg TN/d。缺氧填料反硝化速率取0.72 g NO3--N/(m2·d),填料有效比表面积取800 m2/m3,则所需缺氧填料量为351 m3,占整个缺氧区池容的32%,考虑一定余量,取缺氧区填料填充比为0.36。

主反应区主要进行碳化反应和硝化反应,好氧阶段先进行碳化反应后进行硝化反应。扣除碳化反应所需容积以及出水中携带的氨氮量、同化作用去除的氨氮量等,实际单池需要硝化的氨氮为397 kg氨氮/d。其中主反应区能够硝化的氨氮为99 kg氨氮/d,需要填料硝化的氨氮量为298 kg氨氮/d,设计填料的硝化速率为0.5 g氨氮/(m2·d),填料有效比表面积为800 m2/m3,则好氧填料量为743 m3,占整个主反应区容积的27.3%,考虑一定余量,取好氧区填料填充比为0.31。

同时调整ICEAS各阶段运行参数,具体运行参数为如下:运行周期、时间与中试一致,污泥负荷为0.19 kg BOD5/(kg MLSS·d),设计污泥质量浓度为5 g/L,硝化液内回流比为100%~300%,外回流比为50%~100%。HRT为12.73 h,SRT为15.0~24.0 d,充水比为0.32,平均供氧量为225 m3/min。PAC采用成品液体PAC溶液,投加量为30 mg/L,在现状加药间内改造。新建碳源加药间,平面尺寸为14.0 m×6.0 m,碳源采用固体乙酸钠,设计投加量为92 mg/L。

04、实际效果

4.1实际进出水效果

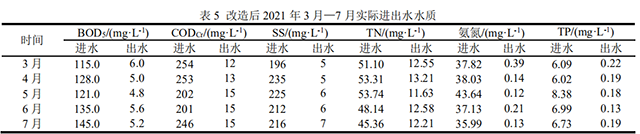

2021年3月改造完成,截至2021年7月,经过5个月运行时间,结果表明,改造后的污水厂平均日处理量可达到3.51万m3/d,较设计值提高了17%。在进水水质超过设计水质情况,出水部分指标能稳定达到IV类标准,实际进出水水质如表5所示,有效达到了处理水量和水质双提升效果。

4.2技术经济指标

本项目工程总投资为3 084万元,其中工程费约为2 505万元,水处理经营成本为1.05元/m3。

本项目对主体处理工艺仅进行挖潜改造,不新增主工艺流程,仅增加一座占地面积为84 m2的碳源加药间,折合新增用地面积为23.93 m2/(104 m3·d)。

本项目全年新增电耗为22.23万kW·h,新增吨水电耗为0.12 kW·h,电价为1.0元/( kW·h),吨水电费成本为0.12元,新增运营成本为0.22元/m3,单位总成本为1.38元/m3,单位经营成本为1.05元/m3。

05、结论

(1)针对高标准排放需求的污水处理厂,本工程占地面积有限,将现状ICEAS工艺挖潜改造为“改良ICEAS+MBBR”工艺,仅增加碳源加药间等辅助用房,大大节省土建费用、占地面积小、投资少、改造周期短、操作管理方便,对类似项目具有一定的参考意义。

(2)缺氧区和主反应区MBBR填料培养15 d可初步挂膜,30 d可达到设计处理效果。通过辅助投加碳源和除磷剂,能够实现步出水部分水质指标由一级A标准提升至IV类标准,处理水量提升17%,对同类型项目产生良好的示范作用。

(3)提标改造工程全年新增电费成本为0.12元/m3,新增运营成本为0.22元/m3,单位总成本为1.38元/m3,单位经营成本为1.05元/m3。