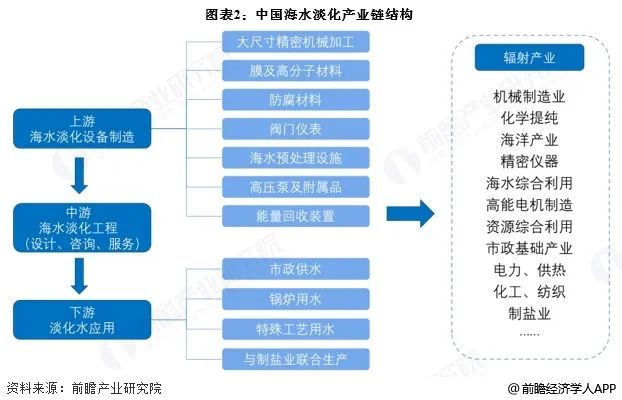

【干货】污泥碳化技术发展报告(一)

导 读

污泥碳化技术是近年来发展的污水厂污泥热化学处理的方法之一。为促进污泥碳化技术发展和应用,由北控水务杭世珺工作室牵头、联合同济大学和武汉普乐环境技术有限公司,依托国家污泥处理处置产业技术创新战略联盟,设立了污泥碳化技术的宏观研究课题,开展污泥碳化技术发展、技术标准、工程建设标准等方面的研究。

课题负责人:戴晓虎 杭世珺

技术负责人:罗臻 陈德珍

课题组成员:陈云 关春雨 许文波 杨东海 刘志刚 罗弘熙 杨海 余斌

报告分污泥碳化技术发展背景、技术与设备、国内外技术发展、相关法规和标准、总结与展望六个章节,内容非常详实丰富,共分为三期推送,本期为前两章。

随着我国经济的高速发展和城镇化水平的提升,污水产生和处理量日益增加,我国污水处理规模已经跃居世界首位。根据住房和城乡建设部最新数据,截止到2020年,我国已建成城镇污水处理厂4326座,污水处理量达到2.2亿立方米/日,由此产生的污泥量已突破6500万吨/年(以含水率80%计)。污泥作为污水处理的过程产物,浓缩汇集了污水中的30%~50%污染物,具有“污染”和“资源”的双重属性,污泥的安全处理处置与资源化一直是污水处理领域的国际研究热点。由于我国污泥处理起步较晚,长期以来以填埋处置方式为主,造成严重的二次污染和资源浪费。污泥处理处置是我国水污染防治中面临的重大瓶颈问题,也是我国污水处理的短板之一。

近年来,随着我国对污泥问题的重视,投入了大量的资金及研发力量,在生物稳定、脱水减量、热化学处理处置等方面突破了一系列关键技术与重大装备,相关国家政策相继发布,逐步明确了污泥处理的要求和目标,污泥处理处置行业快速发展。目前,常用的处置方式主要包括土地利用、建材利用、卫生填埋等,相应的处理技术主要包括污泥厌氧消化、好氧发酵、干化焚烧、深度脱水等,逐渐呈现多元化的处理处置方式。

污泥碳化技术是上世纪90年代在日本和欧美发展而来的污泥处理新技术,2008年以后中国也逐步开展了污泥碳化的技术研究和工程应用。国内外工程应用的结果表明,和传统的堆肥、焚烧等污泥处理技术相比,污泥碳化在能源有效利用、资源化、温室气体减排等方面表现出一定的优势。因此,污泥碳化技术逐渐成为国际上污泥处理的研究热点和新的发展方向。

污泥碳化技术虽然在中国已有十几年的发展,但依然未能得到大规模推广应用。为了更好地了解该技术的适用性和发展潜力,本研究将从技术、经济、工程和政策法规等方面对国内外污泥碳化技术进行系统回顾,以期为我国污泥碳化技术的发展提供参考和指导。

01污泥碳化技术发展背景/Sludge

1.1 污泥碳化技术原理

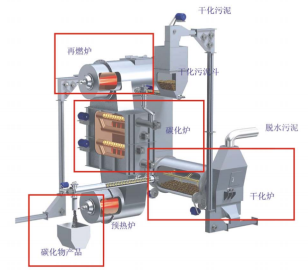

污泥碳化是在无氧或缺氧条件下进行热解处理,以获得含碳固体产物为主要目标产物的污泥稳定化过程。有机物在碳化过程会发生分解,产物包括由低分子有机物、水蒸气等组成的热解气、焦油、以及由固定碳和无机物为主的固体碳化物(日本、德国均将污泥碳化物归类到生物炭(Biochar)(图1)。由于水分的蒸发和热解气体的挥发,逐渐形成表面和内部孔隙发达、且富含固定碳的污泥碳化物(图2)。污泥碳化物在生物、化学、物理等方面具有良好的稳定性,在多个领域均有较好的资源化利用前景。

图1 污泥碳化处理过程示意图

图2 污泥处理状态与单位质量热值分布图

1.2 技术发展背景

欧美国家和日本在发展过程中都经历过污水厂污泥处理处置的环境问题,对中国具有一定的借鉴意义。早期污泥处理处置方法简单,以填埋、投海为主,由此带来了严重的环境污染。随着经济发展和公众环保意识的增强,各国政府对污泥处理处置的要求也逐步提高,并制定了相应的法规。

以日本为例,污泥处理处置的主要方式经历如下变迁:

上世纪60年代以前:自然干化、直接填埋;

60年代:脱水、卫生填埋;

70年代:堆肥、土地利用;

80年代:开始焚烧,最大限度减量,焚烧灰填埋;

90年代:推广厌氧消化,以回收污泥的能源;

90年代后期:提出污泥碳化技术方向,深度资源化利用。

目前,污泥焚烧仍然是日本污泥的主要处理方式,占70%以上,如图3所示。

图3 日本污泥处理处置现状

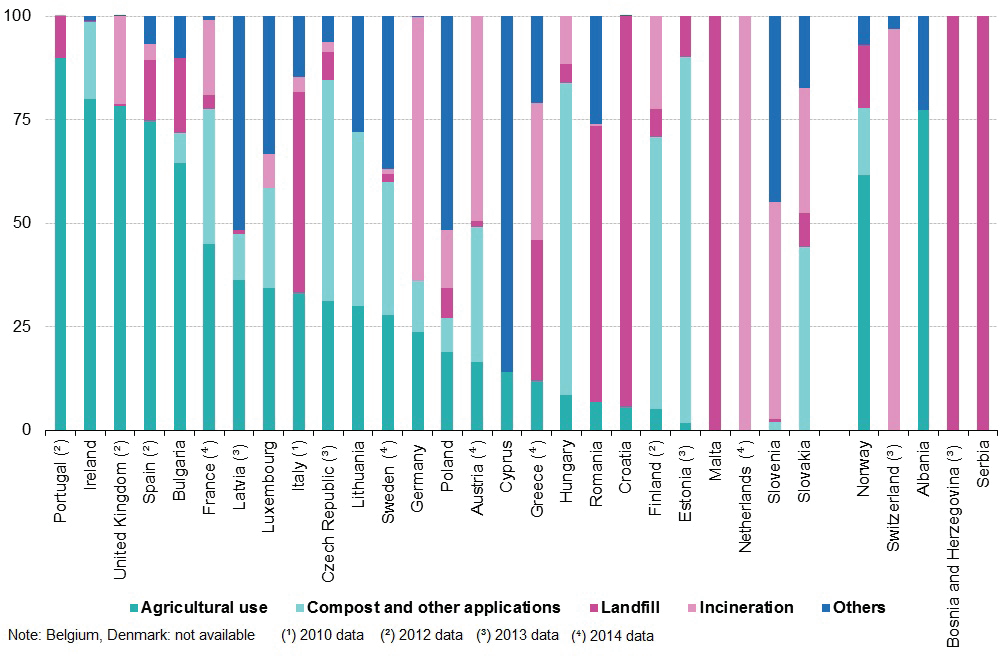

在欧洲一些国家,如德国、荷兰、瑞典、瑞士、奥地利等,焚烧也是污泥的主要处理方法,而部分国家则以污泥农用为主要处置方式,如图4所示。

图4 欧洲污水厂污泥处置情况(Eurostat, 2015)

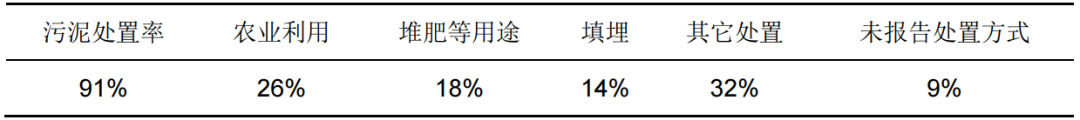

欧盟28国污泥处理处置的情况见表1。

表1 欧盟28国污水厂污泥处置情况(2012–2015)

世界各国对污泥处置的方法各有不同的侧重点,目前污泥的处理处置方式主要包含稳定化土地利用、焚烧建材利用、以及卫生填埋,其中美国、英国等主要采用土地利用的处置方式,日本土地面积较小,主要采用焚烧建材利用的方式,德国近年来重视污泥磷回收,焚烧比例有所增加。总体上,国际污泥处理处置以土地利用和焚烧为主,其中土地利用呈逐渐增加的趋势,焚烧呈稳步发展趋势,而卫生填埋由于环境负面影响较大,呈下降趋势。

随着环境管理政策的加强和社会经济的发展,到本世纪初,日本及欧美国家在污泥稳定化、无害化处理方面已经取得了长足的进步,污泥处理处置技术发展水平已经能够满足社会及环境的基本要求。随着污泥热化学处理技术的发展,日本和欧美国家率先提出了污泥碳化再利用的概念,以达到更好的减排和资源化利用的目标。在这样的需求驱动下,污泥碳化技术应运而生。

1.2.1 日本碳化技术的发展

上世纪90年代末,随着污水处理量的增加,日本市政污泥的产量也随之增加,对污泥的处理处置方式提出了更高的要求。各种综合因素促使日本开始寻求开发新的污泥处理处置技术,污泥碳化技术迎来发展机遇。本世纪初,污泥碳化技术在日本得到开发应用,主要驱动力如下:

(1)土地及填埋场容量限制

废弃物最终处置(包括焚烧灰)所涉及的填埋场新开发用地难等因素,使得填埋场(包括焚烧灰填埋场)的剩余容量变得极为有限。

(2)温室气体减排

随着《京都议定书》的签订和生效,温室气体减排需求日益突出,因此需要寻找污泥处理领域实现碳减排的新路径。

(3)消除二噁英污染隐患

焚烧是日本污泥的主要处理方式,而二噁英排放主要来自于废弃物焚烧(包括污泥焚烧)和钢铁冶炼,因此,对污泥焚烧二噁英排放也开始强制管理。实际上,80年代以来固体废弃物(包括污泥)焚烧迅速发展所带来的二噁英排放已成为大气污染的重要隐患,亟需寻找二噁英排放量低的污泥处理技术。

(4)资源化利用的目标

日本在污泥碳化资源化利用方面,关注的重点不是热解气而是碳化处理得到的污泥碳化物。其目标是推进污泥碳化物在燃料、土地利用、建材利用等各方面得到应用。

1.2.2 欧洲碳化技术的发展

欧洲发展污泥碳化技术的驱动力来源于寻找比焚烧更清洁的处理技术以及对污泥中磷的有效回收利用。

早在上世纪90年代,德国投入了大量的科研力量,持续开展污泥碳化方面的研究与工程示范。德国发展碳化技术的主要原因在于:

(1)污泥焚烧产生的复杂污染物处理难,环境健康效应不明确。而污泥热解技术可以实现气相产物燃烧,降低持久性污染物的排放;

(2)德国要求污泥焚烧后灰渣中磷回收率大于80%,但目前从污泥焚烧灰渣中提取磷经济性较差,而污泥碳化除了比焚烧过程更清洁之外,还能为污泥中磷资源的回收利用提供有利条件。

欧盟国家中德国的污泥产量最大,2015年为180万吨(干量),占28个欧盟国家污泥产量的 20.4%。2017年10月修订的“德国污泥条例”正式颁布,其重要的规定是:在规定的过渡期(12年或15年)之后,所有规模超过5万人口当量的污水厂都必须从污泥或者污泥灰进行磷回收,同时对今后过渡时期内还进行“土地利用”的污泥处置提出了更严格的要求。因此,必须找到有效的污泥磷回收技术。

磷可以从污泥中直接回收(要求回收率不得低于50%)或者在污泥热处理(如焚烧)后回收。如果在污泥焚烧后回收灰渣中的磷, 要求回收率大于80%。目前从污泥焚烧灰渣中回收磷成本要高于从磷矿石中提取磷,所以从污泥焚烧灰渣中提取磷经济性较差。而污泥碳化物中的含磷水平明显高于欧盟对于磷肥中含磷水平的规定,且含有N、 K、 Ca 等营养元素,并具有多孔、吸附性等特征,可以用作肥料或者土壤改良剂。同时碳化对污泥重金属具有一定的稳定固化作用,有利于降低后续利用过程的环境风险。

此外,欧洲已经颁布生物炭的标准。The European Biochar Certifcate (EBC)是欧洲和瑞士生物炭的推荐性工业标准(Voluntary industry standard),它规定了生物炭的含碳量必须超过50%,含碳量小于50%的含碳固体被认为是热解含碳材料(PCM)。

1.2.3 中国碳化技术的发展

中国污泥碳化技术的出现,源于中国企业对于国外技术的引进,在引进之初并没有明确的社会发展政策导向、行业技术政策导向或明确的资源化利用目标的驱使。2006-2008年,湖北博实城乡环境能源工程公司从日本引入污泥碳化技术;同期,密西西比国际水务(中国)公司从美国引入污泥碳化技术。但由于缺乏技术发展的顶层设计,中国污泥碳化技术发展较为缓慢。

02污泥碳化技术与设备/Sludge

污泥碳化技术最早来源于生物质热解碳化。世界范围内,日本污泥碳化技术发展较快,已得到了较多的工程应用,目前最大的污泥碳化装置处理能力为150吨/日。

2.1 污泥碳化技术

2.1.1污泥碳化系统组成

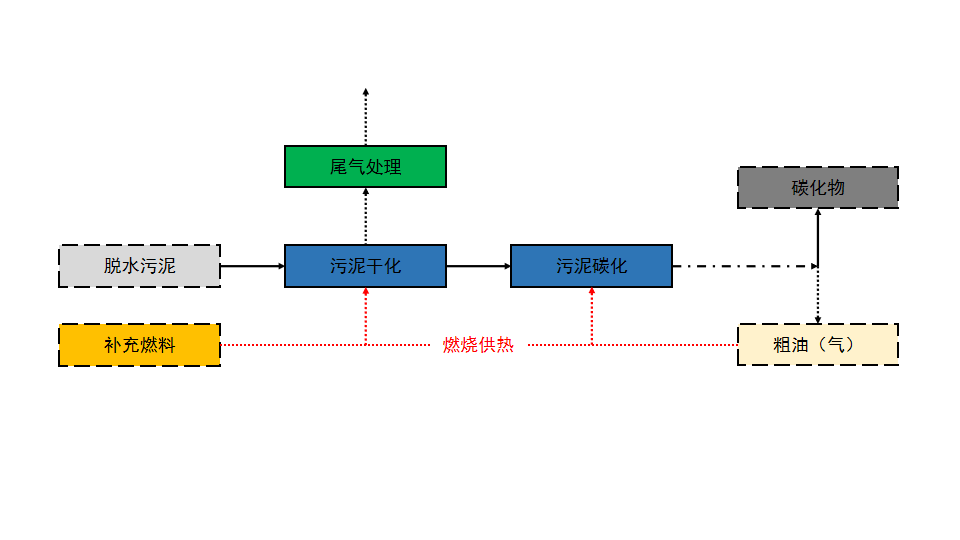

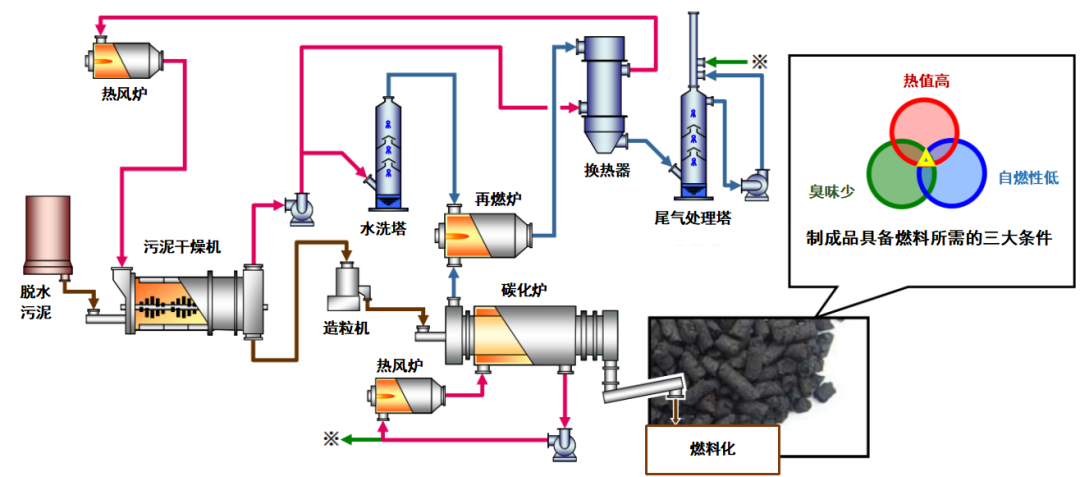

污泥碳化工艺主要由污泥干化、污泥碳化、尾气处理和能源回收利用等单元组成。其中,干化是碳化的预处理单元,碳化是核心单元。

由于污泥干化过程会释放臭气,同时在热解过程中也会产生多种气体成分,因此,尾气处理单元不可或缺。尾气处理技术措施与污泥的组成性质以及整个系统过程的技术参数密切相关。能源回收系统是降低系统能耗的保障。在日本的实际工程中,能源回收和尾气处理两个部分的设备投资占到设备总投资的30%-40%。

2.1.2 污泥碳化反应条件

污泥碳化是采用热解的方法处理污泥。在以下四个条件同时具备的情况下,碳化过程才能发生或技术可行:

(1)有机物含量

污泥碳化的热解反应对象是污泥中有机物,有机物含量会直接影响污泥碳化过程能耗水平、碳化物成分等。日本市政污泥的有机物含量通常达到70%-85%,而目前中国市政污泥的有机物含量通常只有40%-60%。当污泥有机物含量过低时,污泥碳化过程经济性较差,且污泥碳化物可利用性差,不宜采用碳化工艺进行处理。

(2)绝氧(或缺氧)环境

有机物的热解反应只有在绝氧(或缺氧)的条件下才会发生。

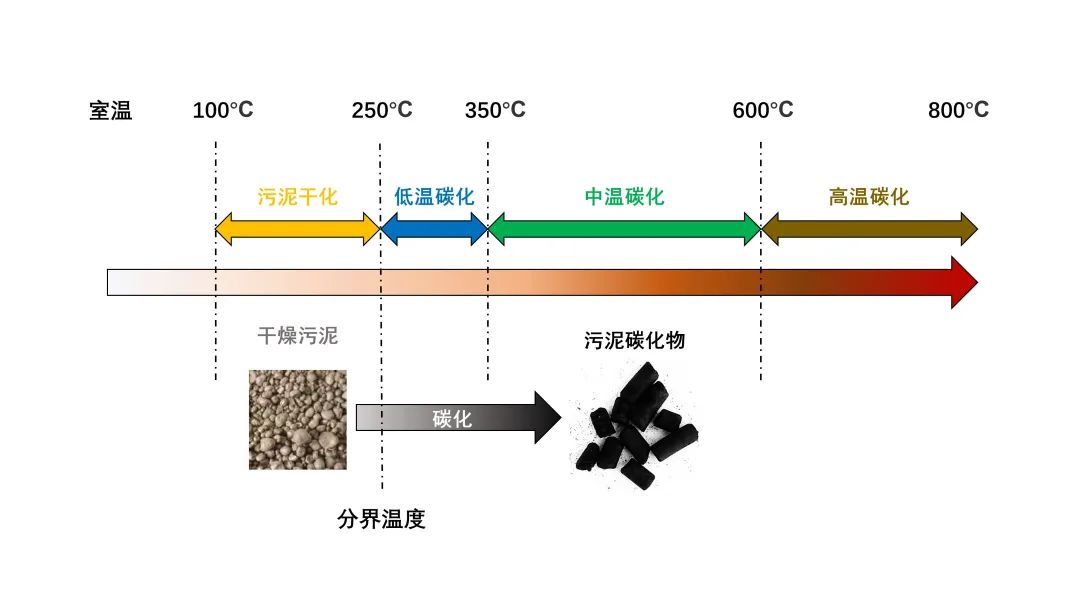

(3)热解反应温度

污泥有机物受热达到一定的温度之后,热解反应才开始发生。热解所需要的温度通常根据污泥有机物含量、成分以及资源化利用途径而确定。通常污泥热解的温度范围为250-700°C。

2010年日本下水道新技术推进机构发布的《污泥热分解燃料化系统技术手册》提出污泥碳化过程发生的基本温度为250℃(污泥颗粒应达到的温度)。同时提出,当脱水污泥的热值高、有足够热值残留在碳化污泥中时,碳化温度设为500℃,促进裂解气生成以降低碳化过程运营成本。当脱水污泥热值低、没有足够热值残留在碳化污泥中时,碳化温度控制在500℃以下,以尽量将热值保留在碳化污泥中。

(4)足够的反应停留时间

污泥碳化处理反应停留时间,需根据污泥有机物含量、挥发份特性以及热解温度等确定。在相同的碳化温度条件下,如果保持碳化物中碳、氢、氧等元素的最终残留率一致,污泥有机物含量越高,所需要的热解反应停留时间越长。

2.1.3 污泥碳化工艺分类

1、按资源化产物分类

污泥碳化过程以获得含碳固体产物为主要目的。根据污泥碳化的资源化产物种类,可将污泥碳化工艺分为污泥碳化基础工艺和污泥碳化产油(气)工艺。

(1)污泥碳化基础工艺

污泥碳化基础工艺是以污泥碳化物为唯一产物,是污泥碳化技术工程应用的主流工艺。碳化过程中产生的干馏气被燃烧利用释放热量,以减少整个过程的能量补充,达到节约能源的目的。

基础工艺通常由污泥干化、污泥碳化、尾气处理等主要单元组成,如图5所示。

图5 污泥碳化基础工艺

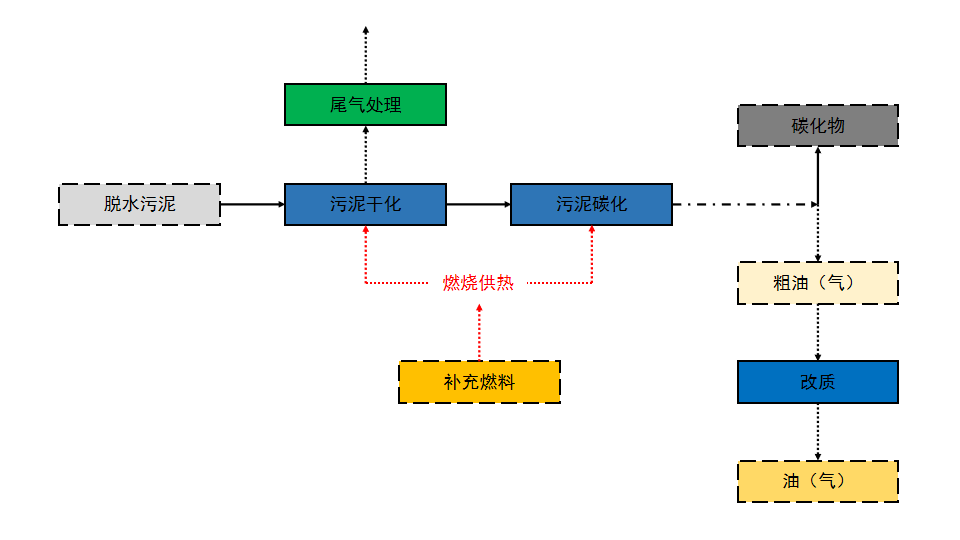

(2)污泥碳化产油(气)工艺

污泥碳化产油(气)工艺是污泥碳化基础工艺的衍生工艺,过程的目标产物包括污泥碳化物和油(气)两种可回收利用的产物。衍生工艺是通过对污泥的热解碳化处理,最大限度回收污泥中可资源化利用的物质,而达到这个目标的首要条件是污泥的有机物含量足够高。目前,污泥碳化衍生工艺应用的案例很少,但是未来的发展方向之一。

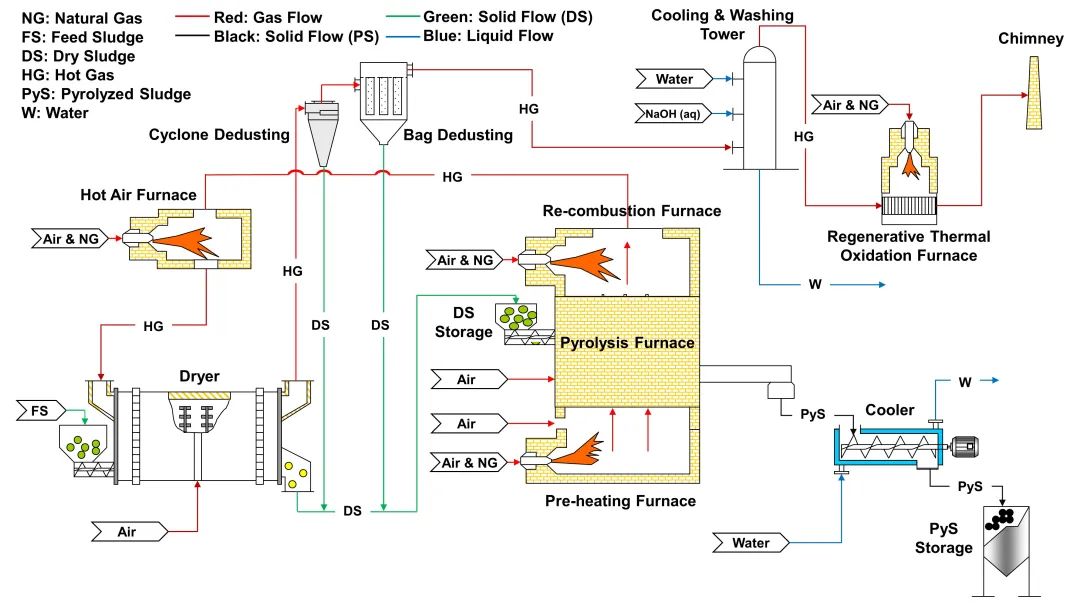

污泥碳化产油(气)工艺通常由污泥干化、污泥碳化、尾气处理、油(气)改质等主要单元组成,如图6所示。

图6 污泥碳化衍生工艺

2、按碳化处理过程温度分类

根据碳化的操作温度,将污泥碳化技术划分为低温、中温和高温碳化,如图7所示。

图7 不同温度范围污泥碳化分类

该分类主要是基于碳化物资源化利用方向的差别:

(1)高温碳化的产物主要应用于土壤改良、建材利用等方面,为了资源化利用的安全,污泥必须得到最大限度的稳定化和无害化,因此采用高温的热解条件;

(2)低温、中温碳化产物主要的资源化利用方向为燃料化,将碳化物作为替代煤的辅助燃料。在保证污泥碳化物的性质得到基本稳定的前提下,尽量保存碳化物热值,因此采用低温、中温的热解条件,保留一部分挥发分。

2.2 污泥碳化设备

污泥碳化炉(反应器)主要包括以下几种形式:

外加热螺旋推进碳化炉、直接加热螺旋推进碳化炉、外加热回转窑碳化炉、直接加热回转窑碳化炉和多膛炉。

2.2.1 外加热螺旋推进碳化炉

采用间接加热和螺旋驱动物料前进的管式热解炉,裂解产生的挥发份在裂解管上开口喷出后立即燃烧,高温烟气除供热解能耗外还能干燥污泥。

该类碳化炉能适用于高温、中温和低温碳化,代表性公司为日本巴工业株式会社(TOMOE)。其系统概念和工艺如图8和图9所示。

图8 日本TOMOE外加热螺旋推进碳化炉

图9 日本TOMOE高温碳化系统

德国ELIQUO STULZ公司提供的Pyreg®碳化工艺也采用了外热螺旋推进碳化反应器,如图10所示。

图10 PYREC®污泥热解工艺

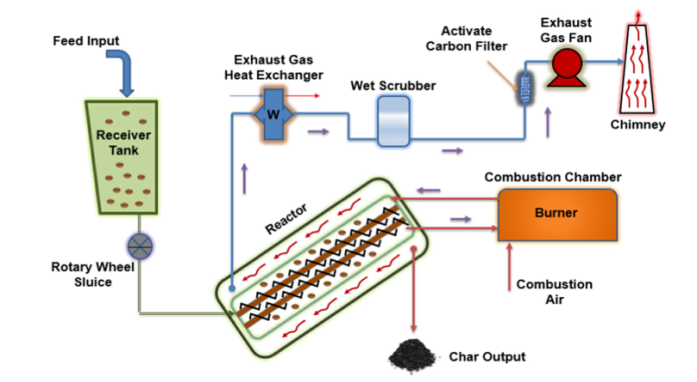

2.2.2 直接加热螺旋推进碳化反应器

该类设备采用导电螺旋直接加热污泥,使污泥产生热解反应。

该类设备的代表公司是法国的ETIA,其下属公司BIOGREEN®开发了Spirajoule®碳化工艺,该设备的核心部件是由焦耳效应电加热的无轴螺旋。原理上该技术可用于有机废弃物的碳化、热解或气化,产生碳化物、油和气。其反应器及系统如图11、图12所示。

目前,尚未见该技术在污泥碳化工程应用方面的报道。

图11 Spirajoule®反应器

图12 Spirajoule®碳化系统

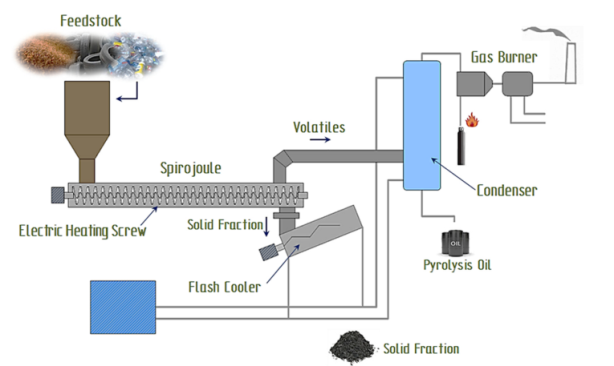

2.2.3 外加热回转窑碳化炉

该类设备的主体为回转窑,外部设有利用高温烟气作为加热介质的夹套。该类设备通常用于低温或中温碳化,当用于高温碳化时,只能应对小规模的处理。

该类设备的代表性公司为日本月岛机械、三菱重工,主要在日本污泥碳化燃料化工程中得到应用。其设备及工艺如图13、图14所示。

图13 TSK碳化炉

图14 外热回转窑污泥碳化系统

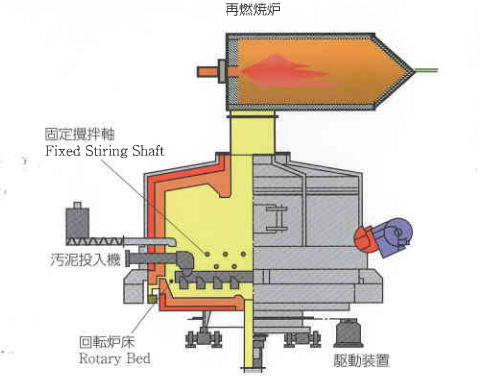

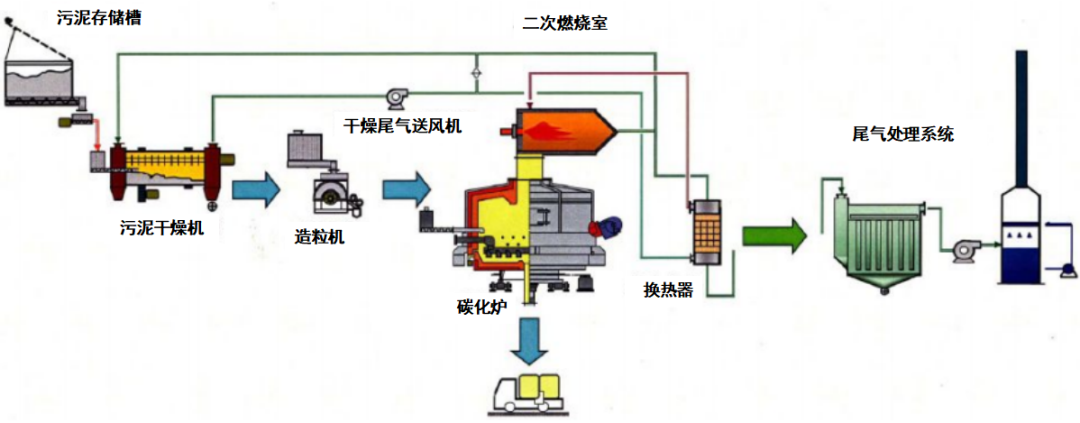

2.2.4 直接加热回转(窑)碳化炉

直接加热回转(窑)碳化炉是从回转焚烧炉发展而来的。通过控制供氧使部分挥发分燃烧,直接给污泥提供碳化过程所需的热量,达到污泥碳化的目标。该类设备的代表性公司是日本脏器制药株式会社,其设备及工艺如图15、图16所示。

图15 日本脏器制药株式会社直接加热回转碳化炉

图16 直接加热回转碳化系统

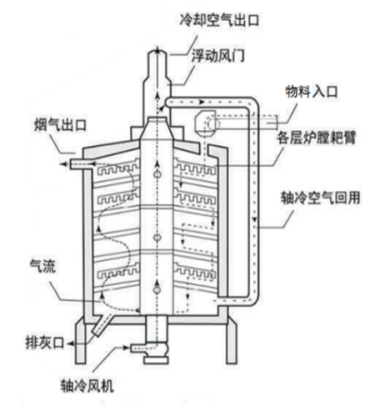

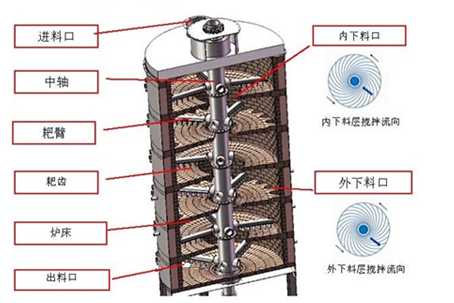

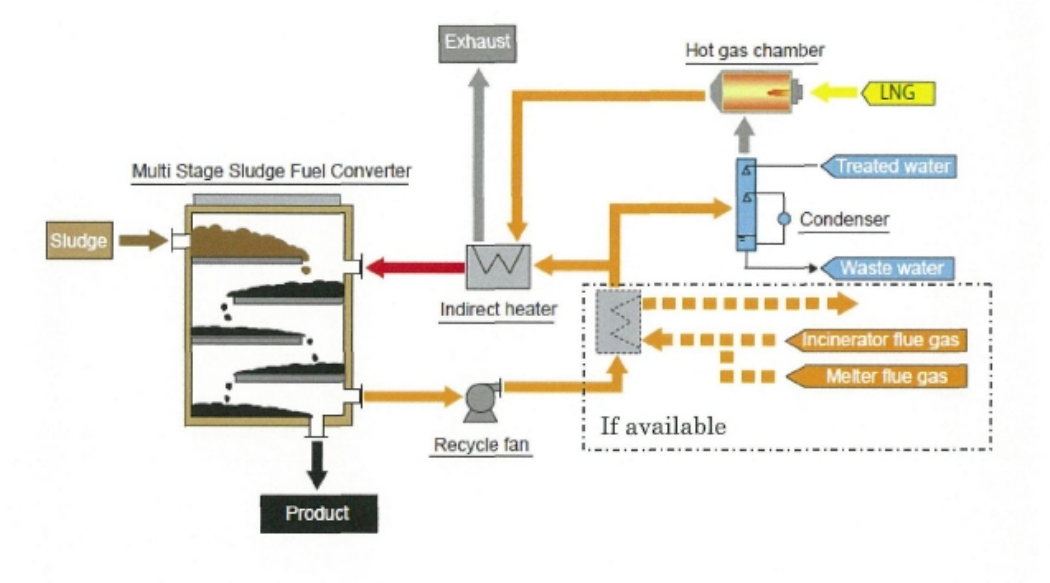

2.2.5 多膛炉

传统的多膛炉主要用于废弃物的热解焚烧。通过改变反应条件,多膛炉可以用于污泥碳化。污泥经过预先干燥或者不干燥,从上部进入逐层降落,在炉内隔层装有燃烧器对污泥进行加热实现碳化或者气化。控制供入的风量即可调整污泥碳化和气化的程度。其设备形式及系统如图17、图18所示。

图17 多膛炉结构示意图

图18 TSK多膛炉碳化系统