污泥陶粒的生产与应用

一、污泥的分类与特征

根据污泥的来源分为市政污泥和工业污泥。市政污泥主要指城市污水处理厂产生的污泥与市政建设产生的污泥。工业污泥主要有电镀污泥、钢铁冶炼污泥、纺织印染污泥、化工污泥、造纸污泥等。

1.1

市政污泥

具统计,每处理1m3废水约产生3-5kg湿基市政污泥,其中含水约96%,pH值通常在6.5-7.0之间。市政污泥中含有CaO和Fe2O3等无机氧化物,多源自污水处理过程所加入的絮凝剂。污泥中的重金属主要有Zn、Cd、Cr、Cu、As等。因我国城市污泥输送管网多使用含Zn管道,因此在重金属中占比较多。如果市政污水和工业污水合并,则污泥中所含重金属将会增加。目前市政建设污泥,如河道与管网疏浚、地铁建设等污泥量增加迅猛。

1.2

工业污泥

(1)冶金钢铁污泥

钢铁、有色金属等冶炼过程均会产生污泥,钢铁污泥的产生主要有2个来源,一是冶炼过程中的冶炼废料,二是冶炼过程产生的酸性废水经沉淀处理后形成的污泥。冶炼废料主要包括瓦斯泥和钢渣等,瓦斯泥通常比重轻、粒径小、有化学毒性,并含有硫、铁等元素。在酸性废水中加入生石灰,会使重金属以氢氧化物的形式沉淀析出形成污泥,所含主要有害元素为Cu、Sn、Pb、As等。

(2)电镀污泥

电镀污泥因重金属含量偏高,不能在农业领域应用。电镀污泥物相特别复杂,化合物主要有Al2O3、Fe2O3、CuO、 Zn、Cr盐、氧化物等。

(3)纺织印染污泥

纺织业中污泥的产生量比较大,我国每天产生印染污泥为0.75万-1万m3, 其中2/3为物化污泥。印染污泥来自其污水排放巨大的的各个工序,多产生于印染过程中的助料、油料、染料等。

(4)化工污泥

化工污泥主要指化工厂产生的悬浮物杂质,以及来自于化工行业中一些比较难分解物质,种类复杂。有的还含有病原微生物等有毒物质。

(5)造纸污泥

每生产1t原纸或再生纸将产生245kg干基污泥,按照造纸污泥的来源可分为生物、碱回收和脱墨污泥三种,主要来源是纤维素等有机物。造纸污泥的含水率约为97%,呈中性;重金属含量比较少。根据造纸污泥的化学成分和热值特征,可将它适当处理后作为能源使用。

总之,不同类型的污泥其化学组成和物化性质有较大差别,应根据其来源和物性特征采用相应的处置方式,其中以各类污泥生产陶粒是污泥消纳的重要途径之一。

二、陶粒的类型与生产

陶粒是一种陶质颗粒,一般粒径为5-20mm,外观多为圆形或椭圆形,外观颜色因原料和工艺而异,多为暗红色,SiO2和Al2O3是陶粒成陶的主要成分。陶粒按照生产方式可分为烧结陶粒、烧胀陶粒和免烧陶粒。

2.1

烧结陶粒

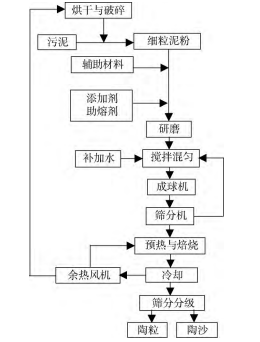

烧结陶粒是将污泥干化、破碎,加入辅料和粘接剂等混匀后经造粒、干燥、烧制而成,下图为由污泥生产烧结陶粒的典型工艺流程。

2.2

烧胀陶粒

烧胀陶粒是一种很重要的建筑材料,生产需在高温下生成足够黏度的液相和包裹大量气体,具有表观密度小、孔隙较多、隔绝性良好等特点。其烧胀效果与性能受酸、碱性氧化物的影响,酸性氧化物有SiO2和Al2O3,在高温下两者反应生成的莫来石可以使陶粒达到所需要的强度;碱性氧化物包括Fe2O3、CaO、MgO等起助熔作用。酸性和碱性氧化物的存在使污泥具备用于生产陶粒的条件,奠定了资源化利用的基础。

2.3

免烧陶粒

免烧陶粒是将污泥干化、破碎、搅拌、混匀后,喷洒外加剂后造粒,经养护而得到而形成的轻集料。若放入Fe3O4悬浮液中浸渍涂层,则可制得磁性免烧陶粒。

三、污泥陶粒的类型与生产

3.1

污泥含量对陶粒生产的影响

污泥掺量主要影响陶粒孔隙率、吸水率、表观密 度、堆积密度等性能,典型污泥复合焙烧陶粒的物化性质见表2。研究表明,随着污泥掺量增加,陶粒的孔隙率和吸水率均降低,分别从56.1%、30.5% 降至45.5%、13.2%。松散容重由471kg/m3升高到610kg/m3。在污泥与黏土质量比为1:1时,所得陶粒外表坚硬,强度很好,表面粗糙,成球较好。研究还证明:

随着污泥含量增加,污泥陶粒1h吸水率先增大后减小,污泥含量为40%时,1h吸水率最大,为10.6%;而污泥含量为25%时,1h吸水率最小为4.2%;

添加污泥含量增加,陶粒堆积密度先减小后增大,污泥为40%时,最小值为388kg/m3;

陶粒的表观密度随着污泥的含量占比总体变化不大,污泥含量40%时,陶粒最轻为490kg/m3。故污泥掺入量应适宜,若掺入量太多,陶粒会发生炸裂,造成产品较差。曲烈等以污泥与玻璃粉制备陶粒,掺入污泥65%、70%、75%和80%时,预热温度600℃,焙烧温度1100℃。随着污泥掺量增加,陶粒堆积密度下降,吸水率增加,污泥为65-75%时,陶粒吸水率变化较小,抗压强度较高,因为玻璃粉会在高温下产生液相,推动固相反应,陶粒抗压强度变大。当污泥含量超过80%时,陶粒吸水率急剧上升,液相减少,大量气体无法被包裹而从陶粒内冲出,使得陶粒发生破裂。

3.2

预热制度对陶粒生产的影响

预热制度在陶粒生产中主要有两个作用:

(1)减轻部分陶粒质量,使刚成球的陶粒中有机质挥发而去除;

(2)水分在焙烧升温过程中蒸发速度过快,陶粒球将会发生炸裂,预热制度可以去除生料球中的水分,提高强度性能和获得超轻陶粒。要提高陶粒的生产效率,须控制适宜的预热温度和预热时间,有利于焙烧过程的完成,预热制度对陶粒性能的影响见表3。

研究证明,选用污泥和海泥混料并添加碳酸钙制备陶粒,海泥、污泥和碳酸钙占比为50% 、40%、10%,选择焙烧温度为1120℃,焙烧时间为12min。当预热温度为350℃,发现陶粒的堆积密度随着预热时间和预热温度的增加而下降,分别从580kg/m3 降 到550kg/m3 和567kg/m3 降到556kg/m3 ,对陶粒的抗压强度略有影响,均为5.35MPa左右。随着预热时间的增加,陶粒的吸水率从16.8%降到16%。最终确定预热温度350℃、预热时间20min。研制还发现随着预热时间的增加,所得陶粒抗压强度增大,堆积密度减小。

3.3

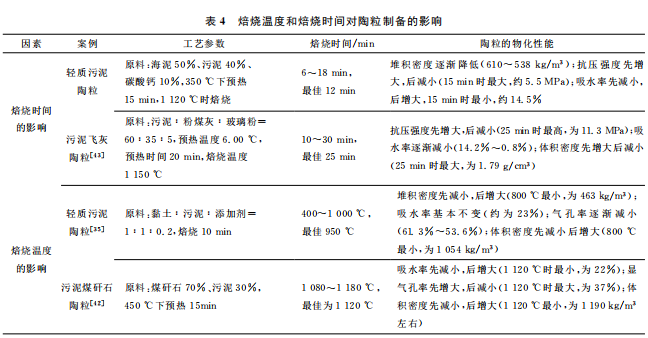

焙烧制度对陶粒生产的影响

陶粒的抗压强度,堆积密度,吸水率和颗粒密度等性能是衡量陶粒烧制质量的重要参数,且焙烧制度的影响比污泥掺量和预热制度的影响更大,应控制合适的焙烧温度和焙烧时间。

(1)焙烧温度的影响

焙烧温度是陶粒烧制过程中的主要影响因素之一。温度较低时陶粒表面产生釉质层,使陶粒外层变得紧密;温度上升,因发泡剂生成气体增多而膨胀,液相量增多,黏度减小,陶粒外部生成一定量、有黏度的软化液相。在形成半熔性球体时,料球内部还原反应充分,膨胀效能最好;温度过高,可能造成陶粒破裂。

(2)焙烧时间的影响

陶粒焙烧初期,生料球内发生一系列化学反应,释放气体而留下孔洞,助熔剂及玻璃态物质开始熔融,阻碍气体排出而膨胀;延长焙烧时间,陶粒表面液相量相继增多,由于液相表面张力作用,使固体颗粒相互接近,液相填充到气孔中,会促使坯体致密化,冷却后变成玻璃相使表面积增加,导致吸水量和表观密度急剧下降。

四、污泥陶粒的应用

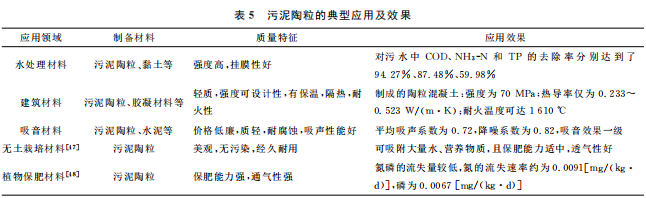

污泥陶粒在水处理材料、建筑材料、吸声材料、无土栽培材料、植物保肥材料等领域广泛应用,污泥陶粒的典型应用及效果见表5。

4.1

在水处理材料中的应用

利用陶粒具有多孔性与吸附性,对COD、NH3-N、和TP的去除率分别达到94.27%、87.48%和59.98%;而同等普通陶粒去除率则为91.08%、79.46%和41.87%,显示污泥陶粒的去除效果优越。

4.2

在建筑材料中的应用

陶粒具有质轻、保温、隔热的特点,用陶粒和胶结材料配制成轻集料混凝土和各种建材而得到广泛应用。在干燥条件下表观密度不大于1950kg/m3,自重轻、强度高(最高可达70MPa),保温、隔热性能优良0.233-0.523W/(m·k),仅为普通陶粒的12-33%,耐火特性好(1610℃)。与普通混凝土相比,陶粒具有强度可设计性等特点,可以制成陶粒混凝土块,高强混凝土等材料,如陶粒混凝土复合保温墙板、空心隔墙板等;高强混凝土材料可以用于桥梁工程,高层建筑框架等,污泥陶粒也将随着陶粒的广泛应用而拓展。

4.3

在吸声材料中的应用

陶粒制备过程中由于烧胀等原因本身会产生较多孔隙,此外陶粒之间互相堆积也产生大量的微空隙,不同粒径的陶粒对不同频率的声音有着不同的吸收效果,造就了陶粒吸音降噪性能优良。

五、结语

以污泥为原料生产污泥陶粒是污泥无害化处置与资源化利用的重要途径。污泥陶粒的生产须根据市场需求、用途、品种确定合适的生产工艺,以实现污泥综合利用的无害化和高效益化。应研究开发污泥陶粒生产新工艺、新品种,提升污泥陶粒的使用性能,进一步拓展污泥陶粒的应用领域和使用范围,推进污泥无害化处置与资源化利用的产业发展。