污水厂提标扩建工作中A/O+高效沉淀 + 深床滤池应用

慧聪水工业网1项目背景

某污水处理厂的既有处理能力为1×104m3/d,出水水质为一级A标准。但随着城市的发展,污水处理量随之增加,同时根据《四川省岷江、沱江流域水污染物排放标准》(DB51/2311-2016)要求,污水排放标准限值降低,需达到Ⅳ类水质标准。因此亟需组织提标扩建工作,实现日均污水处理能力和排出水质的双重提升。

2原污水厂运行状况

2.1处理工艺及进、出水水质

原污水排水体系按照1×104m3/d的处理标准建设而成,引入倒置A/O运行模式,兼具沉淀、过滤、消毒及排放等多重功能于一体。根据原水质统计数据可知,有关于BOD5值的相关数据体量极为有限。结合日常污水处理检测数据以及检测期间所得到的极少量BOD5值,将其取为COD的1/2。同时可知原水COD/TN=3.17、COD/TP=35.5、BOD5/TN=1.6、BOD5/TP=17.7,存在碳氮比偏低的特点,难以获得充足的碳源支持。根据该污水处理厂的建设方案,执行一级A出水标准,但实际效果差强人意,原水中的BOD5浓度较低,进入到脱氮除磷环节时存在碳源明显不足的问题,实际取得的磷、氮处理效果欠佳,与既定的出水品质要求尚有差距。该污水处理厂主要对接对象为居民生活用水,但受历史规划方案等因素的影响,老城区污水管网系统运行效率偏低、污水浓度偏低。因此,需要提高处理氨氮、总氮及TP等污染物的效果。

2.2原污水处理系统的主要问题

根据原污水厂运行方案可知,污水处理全路径的停留时间为16.9h,具体可分为3个阶段:缺氧段3.4h、厌氧段2.5h、好氧段11.0h,该时间分配方案可满足日常的生物脱氮除磷时间要求,但局限在于脱氮效率偏低。究其原因主要体现在3个方面:

(1)风机运行缺乏稳定性且工作能力偏低,导致生化池内曝气量不足,难以创造较高的硝化效率。经检测可知各分区的DO值为:缺氧池0.3mg/L、厌氧池0.4mg/L、好氧池1.3~2.0mg/L。

(2)相较于“碳氮比至少为4”的要求,实际的进水碳氮比仅为1.6,导致反硝化过程难以获得充足的碳源支持,不具备显著的生物脱氮除磷效果。

(3)硬件组成方面缺乏后置化学除磷设施,为了避免该缺陷,通常会在二沉池出口内投入大量的磷药剂,这将会导致污泥活性受到影响。

3基于污水厂运行现状的提标扩建

3.1原系统改造思路

(1)鉴于提标改造过程中不可发生停水现象的基本要求,暂不对现有构筑物采取改造措施,仅对设备换新或维护。

(2)以生化池脱氮为重点分析对象,切实提高其脱氮水平。

(3)根据生化池的既有状况采取优化措施,以期创造更高的生物除磷效率,并适时配套后置化学除磷装置,发挥辅助作用。

3.2基于原系统的改造内容

(1)优先对原有风机换新,提高生化池的曝气量。为最大限度降低改造对系统运行所造成的干扰,逐台更换鼓风设备,维持生化池内既有的曝气系统不变,更换设备后逐步提升曝气量,以提高曝气效果。

(2)增添外部碳源投加设施,根据现场情况布设碳源投加点,较为合适的是位于一期缺氧池、二期AAOAO的末端A段及深床滤池入口。

(3)增设二沉池剩余污泥回流管路,并在既有基础上加大回流量,以达到提高污泥浓度的效果。

(4)在既有系统出水方式的基础上采取优化措施,需进入高效混凝沉淀池并于该处完成化学除磷操作;再转入深床滤池,作进一步的脱氮处理。

(5)根据全新建设要求,TN应为10mg/L,而结合现场气候环境可知,冬季水温较低,TN要想达标并非易事。根据扩建方案,优先建设深床滤池,在夏季完成施工及调试,稳定提升总氮处理能力。

3.3提标扩建方案

(1)设计规模及进、出水水质。本次扩建工程根据用水量增长情况统计出所产生的污水总和,其形成的总量约1.2×104m3/d,而原有污水厂的处理量约1×104m3/d。在扩建工程中,应保证建成后其能够创造的深度处理规模达到1.2×104m3/d。

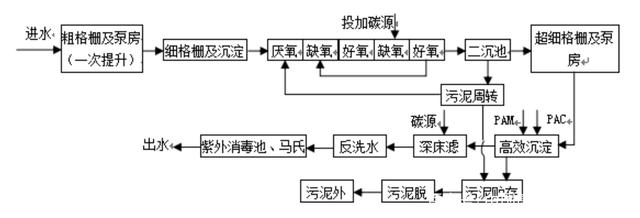

(2)提标扩建工艺。出于对提标扩建质量、施工效率、成本等方面的考虑,本次扩建工作中以AAOAO工艺为核心。深度处理采取1.2×104m3/d的标准,为高效沉淀池和反硝化深床滤池相结合的运行方式。污水处理的具体工艺流程如图1所示。

图1污水处理工艺流程

污水最初进入粗格栅内,经此环节后去除大粒径漂浮物;随后在泵装置的作用下提升至细格栅,以便清理更加细微的漂浮物;经处理后水体流入沉砂池内,将其中的大粒径砂石清理干净;再转入AAOAO生化反应池,依次完成预缺氧调节、厌氧、缺氧、好氧、缺氧、好氧多级反应,经过此环节后多数有机物、氨氮、总氮及总磷均可被去除。采取多点进水的方式,配置具有可调节特性的进水堰。出水将进入二沉池并于该处完成泥水分离操作,经由超细格栅后转至二次提升泵房。该处的污水将进入高效沉淀池,向其中掺入适量PAC等物质,以达到化学除磷的效果,出水转至深床滤池内,可清理悬浮物和TN,最后接受紫外消毒处理后即可排放。二沉池污泥的流通渠道有两类,一是厌氧/缺氧调节区,二是进入污泥池并得到进一步的浓缩压滤处理。

4提标扩建后的运行效果分析

工程于2020年初完工,5月份系统进入稳定运行期,可发现各项出水指标的实测值均满足提标扩建的要求。

(1)COD/NH3-N0:在尚未采取提标扩建处理措施前,进水中不乏有部分降解难度偏大的COD,传统的AAO工艺出水COD普遍在30mg/L左右。应用提标扩建处理措施后,主体工艺升级为AAOAO,此时出水COD值可进一步降低。原系统风机效率长期偏低,但经过风机换新后配置的空气悬浮风机综合应用效果较好,出水BUD5和NH3-N均大幅下降,进一步提高了硝化效果。

(2)SS:根据原系统二沉池的运行特性可知出水SS约8mg/L,经过改造后增添了高效沉淀池,实测出水SS值在6mg/L左右。

(3)TN:TN的去除是污水厂运行过程中的重点内容,从原系统的运行状况来看,缺氧池停留时间较短,加之管路偏小等因素的影响导致TN去除效率明显偏低。为确保生化池出水TN<20mg/L,必须严格控制刚性进水量,该值宜<7000m3/d,根据此方面的要求建设3×103m3/d调节池,所持续的总停留时间可达21.76h,出水TN<10mg/L。

(4)碳源:在缺氧池投加葡萄糖、滤池前投加乙酸钠,可降低碳源的投加成本。

(5)TP:经提标扩建处理后新建系统的进水量为1.2×104m3/d,由于配置高效沉淀池,因此过滤后的出水平均TP值在0.3mg/L以内,相比未改造前的0.5mg/L有下降的变化趋势。

5结论

综上所述,得出以下结论:

(1)在既有污水厂一级A出水标准的基础上作出升级,满足《四川省岷江、沱江流域水污染物排放标准》要求,配置多级A/O+高效沉淀池+反硝化深床滤池,实测结果表明该方案具有可行性。

(2)原系统中,进水的COD具有降解难度较大的特点,凭借生化单元难以控制出水COD。鉴于此,在滤池后增设高级氧化单元。

(3)原系统中存在进水TN浮动较大且进水碳源总量相对偏少的情况,严重抑制了生化单元的TN去除率,该值难以突破70%,不利于反硝化深床滤池的稳定运行,为改善这一现象需向其中投入大量的乙酸钠,导致成本明显增大。对此,采取投加葡萄糖和滤池前投加乙酸钠的方式可降低碳源投入费用。