别再被混凝给搞“混”了 “凝”下心来 花5分钟让您“清净”!

慧聪水工业网 水处理中一般均要用到混凝沉淀工艺,在污水处理中常用于前段的预处理以及二级处理后的深度处理工段,目的是为了去除水中的悬浮物,同时强化总磷及其他污染物的去除效果。那么究竟混凝的原理、影响因素是什么,有哪些应用呢,跟着小编一起来看!

01、混凝概念

混凝是指通过某种方法(如投加化学药剂)使水中胶体粒子和微小悬浮物聚集的过程,是水和废水处理工艺中的一种单元操作。混凝包括凝聚与絮凝两种过程。

凝聚:胶体失去稳定性的过程称为凝聚;

絮凝:脱稳胶体相互聚集称为絮凝。

把能起凝聚与絮凝作用的药剂统称为混凝剂。

根据混凝动力学的概念,将絮凝分为异向絮凝和同向絮凝,其中由布朗运动引起的颗粒碰撞聚集称为异向絮凝;由水力或机械搅拌所造成的流体运动引起的颗粒碰撞聚集称同向絮凝,颗粒间的碰撞是混凝的首要条件。混凝过程涉及:①水中胶体的性质;②混凝剂在水中的水解;③胶体与混凝剂的相互作用。

02、混凝原理

(1)双电层压缩机理

当向溶液中投入加电解质,使溶液中离子浓度增高,则扩散层的厚度将减小。当两个胶粒互相接近时,由于扩散层厚度减小,ζ电位降低,因此它们互相排斥的力就减小了,胶粒得以迅速凝聚。该机理认为ζ电位最多可降至0。因而不能解释以下两种现象:①混凝剂投加过多,混凝效果反而下降;②与胶粒带同样电号的聚合物或高分子也有良好的混凝效果。

(2)吸附电中和作用机理

吸附电中和作用指胶粒表面对带异号电荷的部分有强烈的吸附作用,由于这种吸附作用中和了它的部分电荷,减少了静电斥力,因而容易与其他颗粒接近而互相吸附。这种现象在水处理中出现的较多。指胶核表面直接吸附带异号电荷的聚合离子、高分子物质、胶粒等,来降低ζ电位。其特点是:当药剂投加量过多时,ζ电位可反号。

(3)吸附架桥作用

吸附架桥作用主要是指高分子物质与胶粒相互吸附,但胶粒与胶粒本身并不直接接触,而使胶粒凝聚为大的絮凝体。

(4)沉淀物网捕机理

当金属盐或金属氧化物和氢氧化物作混凝剂,投加量大得足以迅速形成金属氧化物或金属碳酸盐沉淀物时,水中的胶粒可被这些沉淀物在形成时所网捕。当沉淀物带正电荷时,沉淀速度可因溶液中存在阳离子而加快,此外,水中胶粒本身可作为这些金属氢氧化物沉淀物形成的核心,所以混凝剂最佳投加量与被除去物质的浓度成反比,即胶粒越多,金属混凝剂投加量越少。

(5)DLVO理论

胶体颗粒之间的相互作用决定于排斥能与吸引能,分别由静电斥力与范德华引力产生。排斥势能:ER—1/d2吸引势能:EA—1/d6(有些认为是1/d2或1/d3)。由此可画出胶体颗粒的相互作用势能与距离之间的关系。当胶体距离xoc时,吸引势能占优势;当oa

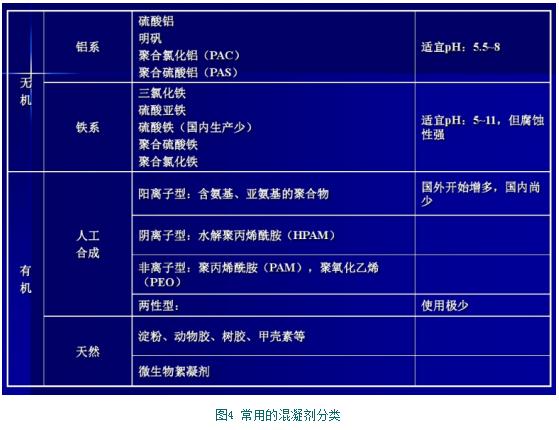

03、常用混凝剂

(1)PAC

聚合氯化铝(PAC):对各种废水都可以达到好的絮凝效果,能快速形成大的矾花,沉淀性能好,适宜的pH范围较宽(pH在5-9之间),且处理后水的pH和碱度下降较小。水温低时,仍可保该产品为无机高分子化合物,是介于AlCI3和Al(OH)3之间的产物,通过羟基架桥聚合,分子中带有数量不等羟基,其化学通式为[AI2(OH)NCI6-N]m。颜色呈黄色或淡黄色、深褐色、深灰色树脂状固体。固体颜色呈黄色或淡黄色、深褐色、深灰色树脂状固体。颜色呈黄色或淡黄色。PAC中氧化铝含量为25%左右,碱化度65-85%。有较强的架桥吸附性能,水解过程中发生化学、凝聚、吸附和沉淀等物理化学过程,适用于生活用水和高纯水净化,工业污水中用于去除COD、BOD以及脱色。具有持续稳定的絮凝效果,其碱化度比其它铝盐、铁盐为高,因此药液对设备的侵蚀作用小。

(2)PAM

聚丙烯酰胺(Polyscrylae)简称PAM,分阳离子、阴离子型、非离子型,分子量从400-2000万之间,产品外观为白色粉末,易溶于水,温度超过120℃时易分解。聚丙烯酰胺分子中具有阳性基团(-CONH2),能与分散于溶液中的悬浮粒子吸附和架桥,有着极强的絮凝作用,因此广泛用于水处理领域。PAM用作污水处理,对水中有机物去除效率高、用量少、沉降快、成本低等特点,是其它絮凝剂无法替代的产品。

聚丙烯酰胺分为:阴离子、阳离子和非离子型。

阴离子型在城市和工业废水处理中,主要用于处理以无机物固体为主的中性悬浮液,提高废水中悬浮固体,BOD和磷酸盐的去除效果。例如在初级废水沉淀池中投加0.25mg/L水解聚丙烯酰胺,悬浮物和BOD的去除率可分别提高至66%-23%;在二级废水处理沉淀池中加入0.3mg/L的阴离子絮凝剂,悬浮固体和BOD的去除率则可分别提高至87%和91%。

阳离子型主要用于污泥脱水,应根据污泥性质相应的分子量的产品,具有产生絮团大,不粘滤布,用量少,脱水效率高的特点,泥饼含水率在80%以下。也用于废水中含有阴电荷较多的行业,如啤酒厂、饮料厂、味精厂制糖厂等有机废水的处理。

非离子型主要用于偏酸性废水的处理,这时PAM起吸附作用,使悬浮的粒子产生絮凝沉淀,达到净化水的目的,非离子型无毒性,尤其是和无机絮凝剂配合使用,在水处理效果上最佳。

(3)助凝剂

可以参加混凝,也可不参加混凝。

①酸碱类:调整水的pH,如石灰、硫酸等;

②加大矾花的粒度和结实性:如活化硅酸、高分子絮凝剂聚丙烯酰胺等;

③氧化剂类:破坏干扰混凝的物质,如有机物、Cl2、O3等。

04、混凝影响因素

影响混凝效果的因素比较复杂,主要包括:

(一)水质特征,包括水温、水质、污染物性质和浓度等;

(二)投加的混凝剂种类与数量;

(三)使用的絮凝设备及其相关水力参数。

(1)水温

水温低时,通常絮凝体形成缓慢,絮凝颗粒细小、松散,凝聚效果较差。其原因有:

①无机盐水解吸热;

②温度降低,粘度升高一布朗运动减弱;

③水温低时,胶体颗粒水化作用增强,妨碍凝聚;

④水温与水的pH有关。

因此,一般来说温度为20~30℃更有利于混凝。

(2)pH和碱度

pH对混凝效果的影响程度,与混凝剂种类有关。混凝时最佳pH范围与进水水质、去除对象等密切有关。当投加金属盐类凝聚剂时,其水解会生成H+,但水中碱度有缓冲作用,当碱度不够时需要投加石灰。石灰投量按下式估算:[CaO]=3[a]-[x]+[δ],式中

[CaO]:纯石灰CaO投加量,mmol/L;

[a]:混凝剂投加量,mmol/L;

[x]:原水碱度,按mmol/L,CaO计;

[δ]:一般取0.25~0.5mmol/L(CaO)。

石灰投加量一般通过试验决定。

(3)悬浮物浓度

污染物浓度低,颗粒间碰撞机率下降,混凝效果差。可采取的对策有:①加高分子助凝剂;②加粘土;③投加混凝剂后直接过滤。如果原水悬浮物含量过高,为减少混凝剂的用量,通常投加高分子助凝剂。

(4)有机污染物

由于污水中溶解性有机物分子吸附在胶体颗粒表面将胶体颗粒保护起来,阻碍胶体颗粒之间的碰撞,阻碍混凝剂与胶体颗粒之间的脱稳凝集作用,因此,在有机物存在条件下胶体颗粒比没有有机物时更难脱稳,混凝剂量需增大。可通过投高锰酸钾、臭氧、氯等为预氧化剂,但需考虑是否产生有毒作用的副产物。

(5)混凝剂种类与投加量

不同种类混凝剂的水解特性和使用的水质情况不完全相同,因此应根据进水水质情况优化选用适当的混凝剂种类。对于无机盐类混凝剂,要求形成能有效压缩双电层或产生强烈电中和作用的形态,对于有机高分子絮微剂,则要求有适量的官能团和聚合结构以及较大的分子量。

一般来说,混凝效果随混凝剂投量增高而提高,但当混凝剂的用量达到一定值后,混凝效果达到顶峰,再增加混凝剂用量则会发生再稳定现象,混凝效果反而下降。考虑成本问题,实际生产中最佳混凝剂投量通常兼顾净化后水质达到国家标准并使混凝剂投量最低。

(6)投加方式

混凝剂投加方式有干投和湿投两种。由于固体混凝剂与液体混凝剂甚至不同浓度的液体混凝剂之间,其中能压缩双电层成具有电中和能力的混凝效果也不一样。如果除投加混凝剂外还投加其他助凝剂,则各种药剂之间的投加先后顺序对混凝效果也有很大影响,必须通过模拟实验和生产实践确定适宜的投加方式与顺序。

(7)水力条件

投加混凝剂后,混凝过程可分为快速混合与絮凝反应两个阶段,但在实际污水处理工艺中,两个阶段是连续不可分割的,在水力条件上也要求具有连续性。絮凝反应阶段搅拌强度和水流速度应随絮凝体的增大而逐渐降低,避免已聚集的絮凝体被打碎而影响混凝沉淀效果。同时,由于絮凝反应是一个絮凝体逐渐增长的缓慢过程,如果混凝反应后需要絮凝体增长到足够大的颗粒尺寸通过沉淀去除,需要保证一定的絮凝作用时间,如果混凝反应后是采用气浮或直接过滤工艺,则反应时间可以大大缩短。

05、混凝工艺的应用(节选)

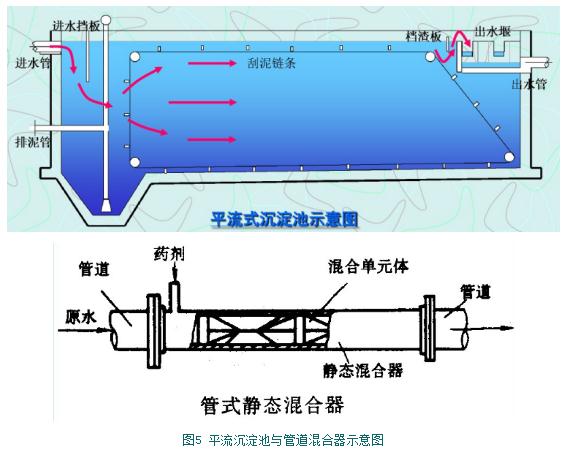

(1)平流沉淀池

为保证混凝达到较好的处理效果,采用平流沉淀池工艺时,需要注意如下几点:

①混凝沉淀时,出水悬浮物含量一般不超过20mg/L。

②池数或分格数一般不少于2个;

③池内平均水平流速一般为110~25mm/s;

④沉淀时间应根据原水水质和沉淀后的水质要求,一般采用1.0~3.0h;

⑤混凝剂一般通过静态管式混合器,使投加的混凝剂、助凝剂在管道内瞬时混合。混合率可达90%~95%,并且混合器安装应尽量靠近沉淀池。

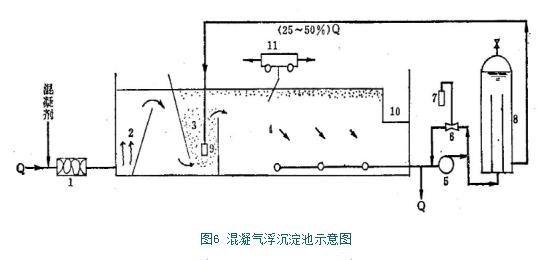

(2)气浮沉淀池

混凝气浮沉淀工艺具有占地面积小,悬浮物去除效率高的特点,在工业污水处理领域应用较为广泛,尤其是食品、印染、制革、造纸等行业;絮凝药剂一般采用计量泵精准投加,以确保气浮处理的效果,气浮沉淀池的设计方面:池深一般为1.5-2.5m,保护高度可取0.5m。池长与池宽比不小于3.0,池深与池宽之比大于0.3,接触室:上升流速10-20mm/s,停留时间>60s。分离室:表面负荷通常取5-10m3/m2.h.停留时间为30-40min。集水管流速小于0.5m/s,刮渣速度小于5m/min。

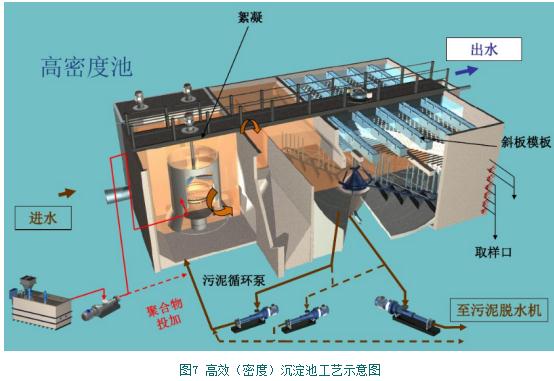

(3)高效沉淀池

高效沉淀池的工作原理基于以下5个方面:

①原始概念上的整体化的絮凝反应池;

②从推流式反应池到沉淀池之间的慢速传输;

③污泥的外部再循环系统;

④斜管沉淀机理;

⑤采用合成絮凝剂+高分子助凝剂。

在日常工艺控制方面应结合如下几点进行调整:

①混凝剂通过计量泵加注,投加混凝剂聚合氯化铝药液的配制浓度是不变的,但其投加量是与污水厂进水流量成正比变化;

②回流污泥量是根据进水流量、进水悬浮物(SS)及回流污泥浓度进行控制,当进水流量和进水浊度波动时,需要适当增加(或降低)回流污泥量,以使絮凝区的絮凝效果保持在较理想状态;

③排泥周期由设置在沉淀澄清区的泥位高度进行控制,当泥位到达设计高度时启动排泥泵进行排泥(当进水条件稳定时,可改用定时器控制排泥)。剩余污泥是间歇性排放的。

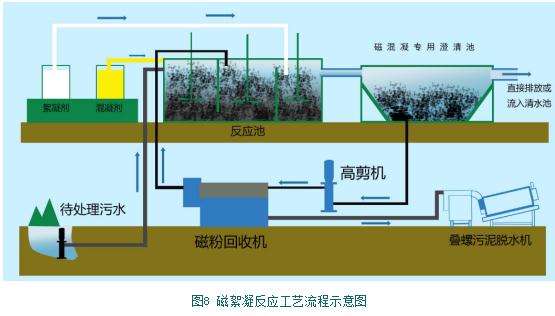

(4)磁混凝反应池

1、磁絮凝沉淀工艺包括:

①磁絮凝反应:含磁絮团的沉淀过程与普通絮凝过程大体相似,不同的是添加了高比重的磁粉后胶体颗粒与磁粉颗粒之间相互聚集,最后絮凝产生的絮团比重远远高于普通絮凝的絮团。因而沉降速度得到大幅提升。

②固液分离:高速固液分离过程是依靠磁絮团自身的比重使得其能够形成高达40m/h以上的静沉速度,从而快速将污染物质从水体中分离出来。

③磁粉回收:磁絮团经过高速剪切机破碎后进入磁分离器中,一方面将磁粉回收至反应池中进行循环使用。另一方面分离后的污泥排入污泥储池进行后续污泥脱水处理。

2、设计参数:

磁絮凝反应池一般设置4格,反应池总停留时间控制在10-14min之间;磁絮凝沉淀池表面负荷可取:20-40m3/m^-h。停留时间宜在10-20min之间。磁絮凝沉淀池设有污泥回流系统,回流比控制在10%左右,以达到磁粉循环利用为主要目的。剩余污泥排放量约为设计日处理量的0.5%-2%,剩余污泥系统可间歇性运行。